Выводим формы для флексографской печати

Разновидностью высокой печати, которая широко используется для печатания этикеток и упаковочной продукции из бумаги, фольги, полимерных пленок, а также для печатания газет, является флексография. Флексографская печать осуществляется с эластичных резиновых или высокоэластичных фотополимерных печатных форм текучими быстрозакрепляющимися красками.

В печатном аппарате флексографской печатной машины довольно жидкая краска наносится на печатную форму, закрепленную на формном цилиндре, не непосредственно, а через промежуточный накатной (анилоксовый) валик. Накатной валик выполнен из стальной трубы, которая может быть покрыта слоем меди. На эту поверхность методом травления или гравирования нанесена растровая сетка, углубленные ячейки которой делаются в виде пирамид с острой вершиной. Растровая поверхность анилоксового валика, как правило, хромируется. Передача краски из красочного ящика на печатную форму производится резиновым (дукторным) валиком на анилоксовый валик, а с него на печатающие элементы формы.

Использование упругоэластичных печатных форм и маловязких быстрозакрепляющихся красок позволяет на высокой скорости запечатывать практически любой рулонный материал, воспроизводить не только штриховые элементы, но и одно и многоцветные изображения (с линиатурой растрирования до 60 лин/см). Незначительное давление печатания обеспечивает большую тиражестойкость печатных форм.

Флексография представляет собой прямой способ печати, при котором краска с формы переносится непосредственно на запечатываемый материал. В связи с этим изображение на печатающих элементах формы должно быть зеркально перевернуто по отношению к читаемому изображению на бумаге (рис. 1).

В современной флексографской печати используются фотополимерные печатные формы (ФПФ), которые не уступают офсетным по печатнотехническим и репродукционнографическим свойствам, а по тиражестойкости, как правило, превосходят их.

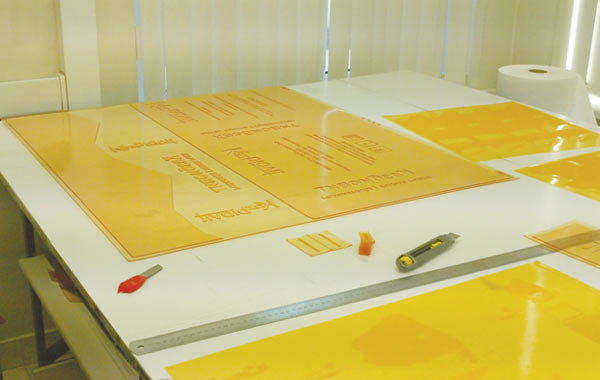

Рис. 1. Микрофотография поверхности формы флексографской печати

В качестве фотополимерных материалов применяются твердые или жидкие фотополимеризуемые композиции. К ним относятся твердые или жидкие мономерные, олигомерные или мономернополимерные смеси, способные изменять под действием света химическое и физическое состояние. Эти изменения приводят к образованию твердых или упругих нерастворимых полимеров.

Твердые фотополимеризуемые композиции (ТФПК) сохраняют твердое агрегатное состояние до и после изготовления печатной формы. На полиграфическое предприятие они поставляются в виде формных фотополимеризуемых пластин определенного формата.

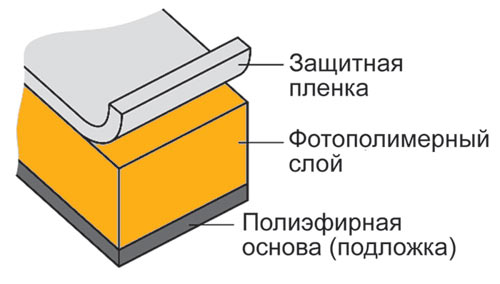

Структура фотополимеризуемых пластин для флексографской печати представлена на рис. 2.

Рис. 2. Структура фотополимеризуемых пластин для флексографской печати

Жидкие фотополимеризуемые композиции (ЖФПК) поставляются на полиграфические предприятия в емкостях в жидком виде либо их изготавливают непосредственно на предприятиях путем смешивания исходных компонентов.

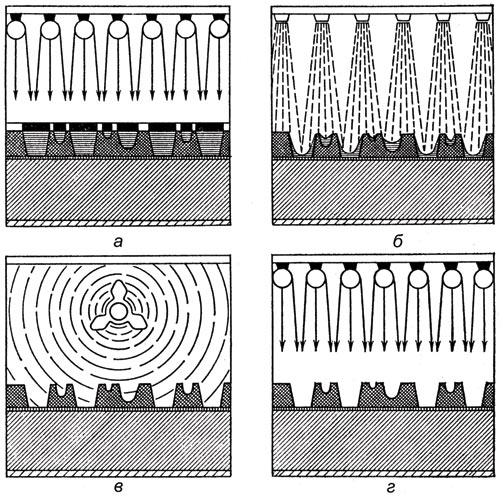

Основной технологической операцией изготовления любых ФПФ, в ходе которой в фотополимеризуемой композиции протекает реакция фотополимеризации и образуется скрытое рельефное изображение, является экспонирование (рис. 3а) фотополимеризуемого слоя. Фотополимеризация происходит только на тех участках слоя, которые подвергаются облучению УФлучами и только во время их воздействия. Поэтому для экспонирования используют негативные фотоформы и их аналоги в виде масочного слоя.

Рис. 3. Технологические операции получения фотополимерных печатных форм на твердых фотополимеризуемых пластинах: а — экспонирование; б — вымывание пробельных участков; в — сушка печатной формы; г — дополнительное экспонирование печатающих элементов

Проявление рельефного изображения, в результате которого удаляются незаполимеризовавшиеся участки фотополимеризуемой пластины, осуществляется их вымыванием спиртовым, щелочным раствором (рис. 3б) или водой в зависимости от типа пластин, а для некоторых типов пластин — сухой термообработкой.

В первом случае экспонированная фотополимеризуемая пластина обрабатывается в так называемом сольвентном процессоре. В результате операции вымывания (см. рис. 3б) незаполимеризовавшихся участков пластины раствором на форме образуется рельефное изображение. Вымывание основывается на том, что в процессе фотополимеризации печатающие элементы теряют способность растворяться в вымывном растворе. После вымывания требуется сушка фотополимерных форм. Во втором случае обработка осуществляется в термальном процессоре для обработки фотополимерных форм. Сухая термообработка полностью исключает использование традиционных химикалий и вымывных растворов, на 70% сокращает время получения форм, так как не требует их сушки.

После сушки (рис. 3в) фотополимерная форма подвергается дополнительному экспонированию (рис. 3г), повышающему степень фотополимеризации печатающих элементов.

После дополнительного экспонирования фотополимерные формы на основе ТФПК для флексографской печати имеют блестящую и слегка липкую поверхность. Липкость поверхности устраняется посредством дополнительной обработки (финишинга), в результате форма приобретает свойства стабильности и стойкости к различным растворителям печатных красок.

Финишинг может быть выполнен химически (с использованием хлорида и брома) или экспонированием ультрафиолетовым светом диапазона 250260 нм, что оказывает на форму такое же действие. При химическом финишинге поверхность становится матовой, при ультрафиолетовом — блестящей.

Одним из важнейших параметров фотополимерных печатных форм является профиль печатающих элементов, который определяется углом при основании печатающего элемента и его крутизной. От профиля зависит разрешающая способность фотополимерных печатных форм, а также прочность сцепления печатающих элементов с подложкой, влияющая на тиражестойкость. Существенное влияние на профиль печатающих элементов оказывают режимы экспонирования и условия вымывания пробельных элементов. В зависимости от режима экспонирования печатающие элементы могут иметь различную форму.

При избыточном экспонировании образуется пологий профиль печатающих элементов, который обеспечивает их надежное закрепление на подложке, но является нежелательным изза возможного уменьшения глубины пробелов.

При недостаточном экспонировании образуется грибообразный (бочкообразный) профиль, приводящий к неустойчивости печатающих элементов на подложке, вплоть до возможной потери отдельных элементов.

Оптимальный профиль имеет угол при основании 70±5º, что является наиболее предпочтительным, так как обеспечивает надежное сцепление печатающих элементов с подложкой и высокое разрешение изображения.

На профиль печатающих элементов также оказывает влияние соотношение экспозиций предварительного и основного экспонирования, длительность которых и их соотношение подбираются для различных типов и партий фотополимерных пластин для конкретных экспонирующих установок.

В настоящее время для изготовления фотополимерных печатных форм флексографской печати используются две технологии: «компьютер — фотоформа» и «компьютер — печатная форма».

Для технологии «компьютер — фотоформа» выпускаются так называемые аналоговые пластины, а для технологии «компьютер — печатная форма» — цифровые.

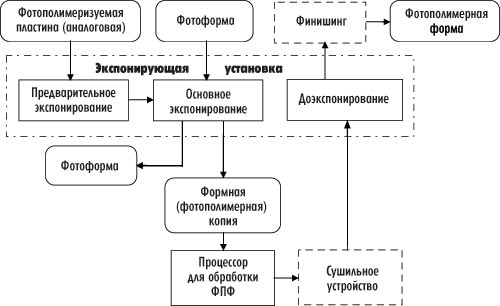

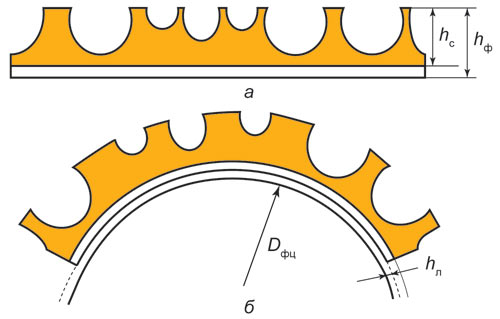

При изготовлении фотополимерных форм флексографской печати на основе ТФПК (рис. 4) выполняются следующие основные операции:

- предварительное экспонирование оборотной стороны фотополимеризуемой флексографской формной пластины (аналоговой) в экспонирующей установке;

- основное экспонирование монтажа фотоформы (негатива) и фотополимеризуемой пластины в экспонирующей установке;

- обработка фотополимерной (флексографской) копии в сольвентном (вымывание) или термальном (сухая термообработка) процессоре;

- сушка фотополимерной формы (сольвентновымывной) в сушильном устройстве;

- дополнительное экспонирование фотополимерной формы в экспонирующей установке;

- дополнительная обработка (финишинг) фотополимерной формы для устранения липкости ее поверхности.

Рис. 4. Схема процесса изготовления фотополимерных форм на основе ТФПК по технологии «компьютер — фотоформа»

Экспонирование оборотной стороны пластины является первым этапом изготовления формы. Оно представляет собой ровную засветку оборотной стороны пластины через полиэфирную основу без использования вакуума и негатива. Это важная технологическая операция, которая повышает светочувствительность полимера и образует основание рельефа необходимой высоты. Правильное экспонирование оборотной стороны пластины не оказывает влияния на печатающие элементы.

Основное экспонирование фотополимеризуемой пластины осуществляется методом контактного копирования с негативной фотоформы. На фотоформе, предназначенной для изготовления форм, текст должен быть зеркальным.

Фотоформы должны быть изготовлены на одном листе фотопленки, так как составные монтажи, склеенные липкой лентой, как правило, не обеспечивают надежного прилегания фотоформы к поверхности фотополимеризуемых слоев и могут вызвать искажение печатающих элементов.

Перед экспонированием фотоформу накладывают на фотополимеризуемую пластину эмульсионным слоем вниз. В противном случае между пластиной и изображением на фотоформе образуется зазор, равный толщине основы фотопленки. В результате преломления света в основе фотопленки может произойти сильное искажение печатающих элементов и закопировка растровых участков.

Для обеспечения плотного контакта фотоформы с фотополимеризуемым материалом фотопленку матируют. Микронеровности на поверхности фотоформы позволяют полностью быстро удалить изпод нее воздух, что создает плотный контакт фотоформы с поверхностью фотополимеризуемой пластины. Для этого используют специальные порошки, которые наносят ватномарлевым тампоном легкими круговыми движениями.

В результате обработки фотополимерных копий на основе сольвентновымывных формных пластин вымывается не подвергнутый экспонированию и полимеризации мономер — он растворяется и смывается с пластины. Остаются только участки, прошедшие полимеризацию и образующие рельеф изображения.

Недостаточное время вымывания, пониженная температура, ненадлежащее давление щеток (низкое давление — щетина не касается поверхности пластины; высокое давление — щетина выгибается, уменьшается время вымывания), пониженный уровень раствора в вымывном резервуаре приводят к слишком мелкому рельефу.

Избыточное время вымывания, повышенная температура и недостаточная концентрация раствора приводят к слишком глубокому рельефу. Правильное время вымывания определяется экспериментально в зависимости от толщины пластины.

При вымывании пластина пропитывается раствором. Полимеризованный рельеф изображения набухает и размягчается. После удаления с поверхности вымывного раствора неткаными салфетками или специальным полотенцем пластину нужно просушить в сушильной секции при температуре не выше 60 °С. При температуре, превышающей 60 °С, могут появляться сложности в приводке, поскольку полиэфирная основа, которая при нормальных условиях сохраняет стабильные размеры, начинает сжиматься.

Набухание пластин при вымывании приводит к увеличению толщины пластин, которые даже после сушки в сушильном устройстве сразу не возвращаются к своей нормальной толщине и должны находиться еще 12 ч на открытом воздухе.

При использовании термочувствительных фотополимеризуемых пластин проявление рельефного изображения происходит путем плавления незаполимеризованных участков форм при их обработке в термальном процессоре. Расплавленная фотополимеризуемая композиция адсорбируется, впитывается и снимается специальной тканью, которая после этого направляется на утилизацию. Такой технологический процесс не требует применения растворителей, а следовательно, исключается сушка проявленных форм. Таким способом можно изготавливать как аналоговые, так и цифровые формы. Основным достоинством технологии с применением термочувствительных пластин является значительное снижение времени изготовления формы, что обусловлено отсутствием этапа сушки.

Для придания тиражестойкости пластину помещают в экспонирующую установку для дополнительного освещения УФлампами в течение 48 мин.

Чтобы ликвидировать липкость пластины после сушки, ее надо обработать УФизлучением с длиной волны 250260 нм или химически.

Аналоговые сольвентновымывные и термочувствительные фотополимеризуемые флексографские пластины имеют разрешающую способность, которая обеспечивает получение 295процентных растровых точек при линиатуре растра 150 lpi, и тиражестойкость до 1 млн оттисков.

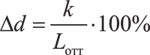

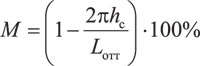

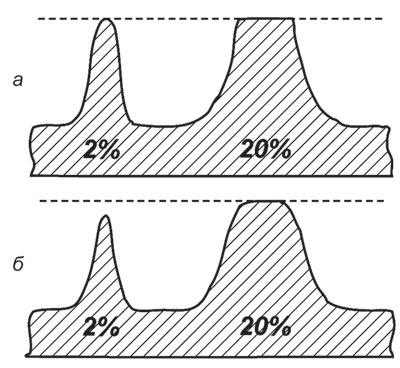

Одной из особенностей процесса изготовления плоских фотополимерных форм флексографской печати по технологии «компьютер — фотоформа» является необходимость учета степени растяжения формы вдоль окружности формного цилиндра при установке ее в печатной машине. Растяжение рельефа поверхности формы (рис. 5) приводит к удлинению изображения на оттиске по сравнению с изображением на фотоформе. При этом чем толще растягивающийся слой, расположенный на подложке или стабилизирующей пленке (при использовании многослойных пластин), тем длиннее изображение.

Толщина фотополимерных форм варьируется в пределах от 0,2 до 7 мм и выше. В связи с этим необходимо осуществлять компенсацию удлинения посредством уменьшения масштаба изображения на фотоформе по одной из ее сторон, ориентированной по направлению движения бумажного полотна (ленты) в печатной машине.

Для расчета величины масштаба М фотоформы можно воспользоваться константой растяжения k, которая для каждого типа пластин равна k = 2![]() hc (hc — толщина рельефного слоя).

hc (hc — толщина рельефного слоя).

Длина оттиска Lотт соответствует расстоянию, которое проходит определенная точка, находящаяся на поверхности формы, при полном обороте формного цилиндра, и вычисляется следующим образом:

![]() ,

,

где Dфц — диаметр формного цилиндра, мм; hф — толщина печатной формы, мм; hл — толщина липкой ленты, мм.

На основе рассчитанной длины оттиска определяется необходимое укорачивание фотоформы Δd (в процентах) по формуле

.

.

Итак, изображение на фотоформе в одном из направлений должно быть получено с масштабом, равным

.

.

Такое масштабирование изображения на фотоформе может быть выполнено при компьютерной обработке цифрового файла, содержащего информацию о спуске полос или отдельных полосах издания.

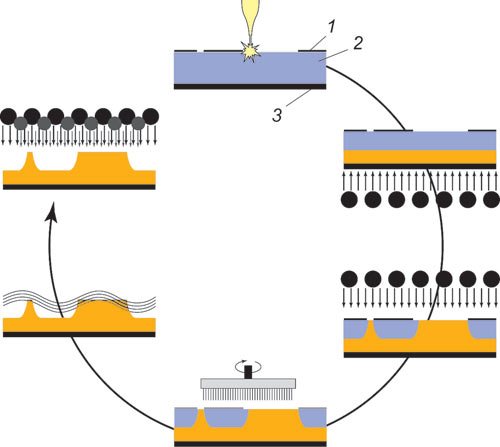

Изготовление фотополимерных флексографских печатных форм по технологии «компьютер — печатная форма» основано на применении лазерных методов обработки формных материалов: абляции (разрушения и удаления) масочного слоя с поверхности формной пластины и прямого гравирования формного материала.

Рис. 5. Растяжение поверхности печатной формы при установке на формном цилиндре: а — печатная форма; б — печатная форма на формном цилиндре

В случае применения лазерной абляции последующее удаление незаполимеризованного слоя может производиться с помощью сольвентного или термального процессора. Для данного способа используются специальные (цифровые) пластины, которые отличаются от традиционных лишь наличием масочного слоя толщиной 35 мкм на поверхности пластины. Масочный слой представляет собой сажевый наполнитель в растворе олигомера, нечувствительный к УФизлучению и термочувствительный к инфракрасному диапазону спектра. Этот слой служит для создания первичного изображения, формируемого с помощью лазера, и является негативной маской.

Рис. 6. Технология получения флексографской печатной формы, использующая прямую запись изображения на формный материал

Негативное изображение (маска) необходимо для последующего экспонирования УФисточником света формной фотополимеризуемой пластины. В результате дальнейшей химической обработки на поверхности создается рельефное изображение печатающих элементов.

На рис. 6 показана последовательность операций изготовления флексографской формы на пластине, содержащей масочный слой 1, слой фотополимера 2 и подложку 3. После удаления лазером масочного слоя в местах, соответствующих печатающим элементам, экспонируется прозрачная подложка с целью создания фотополимерной подложки. Экспонирование для получения рельефного изображения осуществляется через созданное из масочного слоя негативное изображение. Затем проводится обычная обработка, состоящая из вымывания незаполимеризованного фотополимера, промывки, доэкспонирования с одновременной сушкой и световым финишингом.

При записи изображения с помощью лазерных систем размер точки на маскированных фотополимерах равен, как правило, 1525 мкм, что позволяет получать на форме изображения с линиатурой 180 lpi и выше.

При изготовлении фотополимерных форм в технологии «компьютер — печатная форма» используются пластины на основе твердых фотополимерных композиций, обеспечивающих высокое качество печатных форм, дальнейшая обработка которых происходит так же, как аналоговых флексографских фотополимерных форм.

На рис. 7 представлена классификация фотополимеризуемых пластин для флексографской печати на основе твердых фотополимерных композиций.

Рис. 7. Классификация фотополимеризуемых пластин для флексографской печати

В зависимости от структуры формной пластины выделяют однослойные и многослойные пластины.

Однослойные пластины состоят из фотополимеризуемого (рельефообразующего) слоя, который находится между защитной фольгой и лавсановой основой, служащей для стабилизации пластины.

Многослойные пластины, предназначенные для качественной растровой печати, состоят из относительно твердых тонкослойных пластин со сжимаемой основой. На обеих поверхностях пластины находится защитная фольга, а между фотополимеризуемым слоем и основой расположен стабилизирующий слой, который обеспечивает почти полное отсутствие продольной деформации при изгибе печатной формы.

В зависимости от толщины фотополимеризуемые пластины делятся на толстослойные и тонкослойные.

Тонкослойные пластины (толщиной 0,762,84 мм) имеют высокую твердость, для того чтобы уменьшить растискивание в процессе печатания. Поэтому печатные формы, изготовленные на таких пластинах, обеспечивают высокое качество готовой продукции и используются для запечатывания гибкой упаковки, пластиковых пакетов, этикеток и ярлыков.

Толстослойные пластины (толщиной 2,846,35 мм) мягче тонкослойных и обеспечивают более плотный контакт с неровной запечатываемой поверхностью. Печатные формы на их основе применяются для запечатывания гофрокартона и бумажных мешков.

В последнее время при печатании на материалах типа гофрокартона чаще применяют пластины толщиной 2,843,94 мм. Это объясняется тем, что при использовании более «толстых» фотополимерных форм (3,946,35 мм) сложно получить высоколиниатурное многокрасочное изображение.

В зависимости от твердости выделяют пластины высокой, средней и малой твердости.

Пластины высокой твердости характеризуются меньшим растискиванием растровых элементов и применяются для печатания высоколиниатурных работ. Пластины средней жесткости позволяют одинаково хорошо печатать растровые, штриховые и плашечные работы. Более мягкие фотополимеризуемые пластины используются для печатания плашечных работ.

В зависимости от способа обработки фотополимерных копий пластины можно разделить на три типа: водорастворимые, спирторастворимые и пластины, обрабатываемые по термальной технологии. Для обработки пластин, принадлежащих к разным типам, необходимо применять разные процессоры.

Способом лазерной абляции масочного слоя фотополимеризуемых формных материалов изготавливают как плоские, так и цилиндрические печатные формы.

Цилиндрические (гильзовые) флексографские формы могут быть трубчатыми, надеваемыми на формный цилиндр с его торца, или представлять собой поверхность съемного формного цилиндра, устанавливаемого в печатную машину.

Рис. 8. Схема процесса изготовления плоских фотополимерных флексографских печатных форм методом лазерной абляции

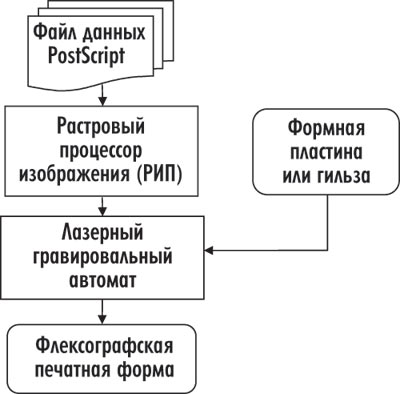

Процесс изготовления плоских флексографских печатных форм на основе сольвентновымывных или термочувствительных цифровых фотополимеризуемых пластин с масочным слоем по технологии «компьютер — печатная форма» (рис. 8) включает следующие операции:

- предварительное экспонирование оборотной стороны фотополимеризуемой флексографской формной пластины (цифровой) в экспонирующей установке;

- передача цифрового файла, содержащего данные о цветоделенных изображениях полос или полноформатного печатного листа, в растровый процессор (РИП);

- обработка цифрового файла в РИП (прием, интерпретация данных, растрирование изображения с заданной линиатурой и типом растра);

- запись изображения на масочном слое формной пластины путем его абляции в формовыводном устройстве;

- основное экспонирование фотополимеризуемого слоя формной пластины через масочный слой в экспонирующей установке;

- обработка (вымывание для сольвентновымывных или сухая термообработка для термочувствительных пластин) флексографской копии в процессоре (сольвентном или термальном);

- сушка фотополимерной формы (для сольвентновымывных пластин) в сушильном устройстве;

- дополнительная обработка фотополимерной формы (световой финишинг);

- дополнительное экспонирование фотополимерной формы в экспонирующей установке.

Процесс изготовления гильзовых фотополимерных флексографских печатных форм методом абляции (рис. 9) отличается от процесса изготовления плоских форм в основном отсутствием операции предварительного экспонирования оборотной стороны формного материала.

Рис. 9. Схема процесса изготовления бесшовных гильзовых фотополимерных флексографских печатных форм методом лазерной абляции сольвентно-вымывных гильз

Применение метода абляции масочного слоя при изготовлении фотополимерных флексографских форм не только сокращает технологический цикл ввиду отсутствия фотоформ, но и позволяет исключить те причины снижения качества, которые прямо связаны с использованием негативов при производстве традиционных печатных форм:

- отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образования пузырей при экспонировании фотополимерных пластин;

- нет потерь качества форм вследствие попадания пыли или других включений;

- не происходит искажения формы печатающих элементов изза низкой оптической плотности фотоформ и так называемой мягкой точки;

- нет необходимости работать с вакуумом;

- профиль печатающего элемента оптимален для стабилизации растискивания и точной цветопередачи.

При экспонировании монтажа, состоящего из фотоформы и фотополимерной пластины, в традиционной технологии свет, прежде чем достичь фотополимера, проходит через несколько слоев: серебряную эмульсию, матированный слой и основу пленки, а также стекло вакуумной копировальной рамы. При этом свет рассеивается в каждом слое и на границах слоев. В результате растровые точки получают более широкие основания, что приводит к увеличению растискивания. В отличие от этого при экспонировании лазером маскированных флексографских пластин нет необходимости создавать вакуум и отсутствует пленка. Практически полное отсутствие рассеяния света означает, что изображение с высоким разрешением на слоемаске точно воспроизводится на фотополимере.

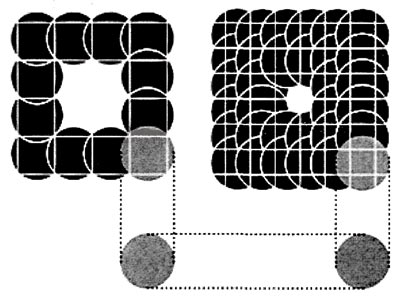

При изготовлении флексографских форм по цифровой технологии абляции масочного слоя необходимо иметь в виду, что сформированные печатающие элементы, в отличие от экспонирования через фотоформу в традиционной (аналоговой) технологии, оказываются несколько меньше по площади, чем их изображение на маске. Это объясняется тем, что экспонирование протекает в воздушной среде и вследствие контакта ФПС с кислородом воздуха происходит ингибирование (задерживание) процесса полимеризации, вызывающее уменьшение размеров формирующихся печатающих элементов (рис. 10).

Рис. 10. Сравнение печатающих элементов фотополимерных форм: а — аналоговых; б — цифровых

Результатом воздействия кислорода является не только некоторое уменьшение размеров печатающих элементов, что в большей мере сказывается на мелких растровых точках, но и снижение их высоты относительно высоты плашки. При этом чем меньше растровая точка, тем меньше высота рельефного печатающего элемента.

На форме, изготовленной по аналоговой технологии, печатающие элементы растровых точек, наоборот, превышают по высоте плашку. Таким образом, печатающие элементы на форме, изготовленной по цифровой масочной технологии, отличаются по размерам и высоте от печатающих элементов, сформированных по аналоговой технологии.

Отличаются и профили печатающих элементов. Так, печатающие элементы на формах, изготовленных по цифровой технологии, имеют более крутые боковые грани, чем печатающие элементы форм, полученных по аналоговой технологии.

Технология прямого лазерного гравирования включает только одну операцию. Процесс изготовления формы сводится к следующему: пластину без всякой предварительной обработки устанавливают на цилиндр для гравирования лазером. Лазер формирует печатающие элементы, удаляя материал с пробельных, то есть происходит выжигание пробельных элементов (рис. 11).

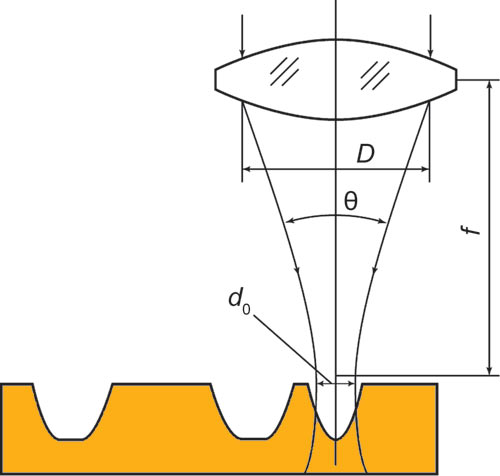

Рис. 11. Схема прямого лазерного гравирования: D и f — апертура и фокусное расстояние линзы; q — расходимость луча

После гравирования форма не требует обработки вымывными растворами и УФизлучением. Форма будет готова к печати после промывки водой и короткой сушки. Частицы пыли также можно удалить, протерев форму влажной мягкой тканью.

На рис. 12 представлена структурная схема технологического процесса изготовления фотополимерных флексографских печатных форм по технологии прямого лазерного гравирования.

Рис. 12. Схема технологического процесса изготовления флексографских печатных форм по технологии прямого лазерного гравирования

Первые гравировальные установки использовали инфракрасный мощный ND:YAGлазер на иттрийалюминиевом гранате с неодимом с длиной волны 1064 нм для гравирования на гильзе из резины. Позднее стали применять CO2лазер, который за счет высокой мощности (до 250 Вт) имеет большую производительность, а благодаря своей длине волны (10,6 мкм) позволяет гравировать более широкий спектр материалов.

Недостатком СО2лазеров является то, что они не обеспечивают запись изображения с линиатурами 133160 lpi, необходимыми для современного уровня флексографской печати, изза большой расходимости луча q. Для таких линиатур запись изображения следует производить с разрешением 21282580 dpi, то есть размер элементарной точки изображения должен быть приблизительно 1012 мкм.

Диаметр пятна сфокусированного лазерного излучения должен определенным образом соответствовать вычисленному размеру точки изображения. Известно, что при правильной организации процесса лазерного гравирования пятно лазерного излучения должно быть гораздо больше теоретического размера точки — тогда между смежными строками записанного изображения не остается необработанного материала.

Увеличение пятна в 1,5 раза дает оптимальный диаметр элементарной точки изображения: d0 = 1520 мкм.

В общем случае диаметр пятна излучения СО2лазера составляет около 50 мкм. Поэтому печатные формы, полученные прямым гравированием СО2лазером, главным образом применяются для печатания обоев, упаковки с несложными рисунками, тетрадей, то есть там, где не требуется высоколиниатурная растровая печать.

В последнее время появились разработки, позволяющие повысить разрешение записи изображения путем прямого лазерного гравирования. Это можно осуществить за счет умелого использования перекрывающихся записывающих точек лазера, которые позволяют получать на форме элементы меньше диаметра пятна (рис. 13).

Рис. 13. Получение мелких деталей на форме при помощи перекрывающихся пятен лазера

Для этого лазерные гравировальные устройства модифицируют таким образом, чтобы можно было перестроиться с одного луча на работу несколькими лучами (до трех), которые ввиду различной мощности гравируют материал на разную глубину и таким образом обеспечивают лучшее формирование склонов растровых точек. Еще одной инновацией в этой области является комбинация СО2лазера для предварительного формирования рельефа, особенно глубоких участков, с твердотельным лазером, который изза гораздо меньшего диаметра пятна может сформировать склоны печатающих элементов заранее определенной формы. Ограничения здесь заданы самим формным материалом, поскольку излучение лазера Nd:YAG поглощается не всеми материалами, в отличие от излучения СО2лазера.

Юрий Самарин,

Юрий Самарин,