Стандартизация для флексо — возможно ли это? Часть 3

Продолжая тему стандартизации во флесографской печати, хотелось бы рассмотреть уникальную по своей значимости в истории современной полиграфии систему, разработчикам которой удалось создать законченный цикл воспроизводства и контроля цвета — от допечатной стадии до конечного продукта.

Данная система ориентирована на печать смесевыми цветами, однако методологически она абсолютно схожа с рассмотренными в предыдущих частях статьи стандартизационными процессами для печати CMYK и недавно предложенной Pantone Certified Printer для смесевых цветов. По сути, это практическая реализация многокрасочного цветоделения и переход к завершенному стандартизированному решению для многокрасочной печати, основанная на аппаратном контроле за процессом.

Первое серьезное упоминание о системе Opaltone появилось в 1998 году, сразу после основания компании в Австралии и получения патента (US.Pat.5751326), а новый виток в ее развитии произошел 10 лет спустя — после появления Opaltone Inkjet и получения в 2011 году патента на шестикрасочную систему цветопробы CMY+RGB (US.Pat.8064112).

Эта система предлагает производствам, независимо от того, какой печатный процесс (офсет, флексо, глубокая или цифровая печать) используется, полный набор средств создания, цветокорректуры, цветопробы и печати.

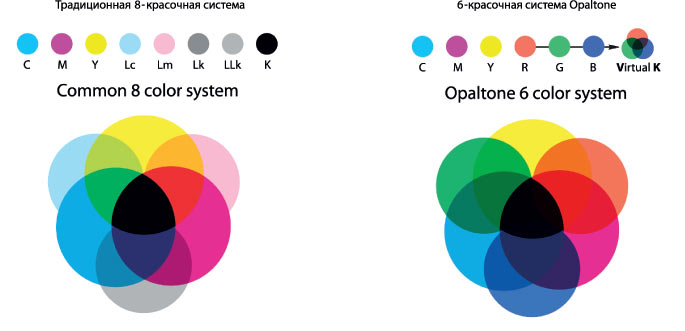

Система основана на использовании модели из семи основных цветов субтрактивного и аддитивного синтеза CMYK+RGB, поэтому получила название OT7. Эти цвета специфицированы согласно внутрифирменному (коммерческому) стандарту Opaltone и должны в точности воспроизводиться и контролироваться на всех стадиях. Задача сокращение себестоимости с улучшением качества выпускаемой продукции за счет минимизации использования смесевых цветов, то есть затрат на создание цвета и обеспечение, в то же время, максимального цветового охвата с помощью имеющегося стандартного набора красок, при сокращении технологических остановок оборудования.

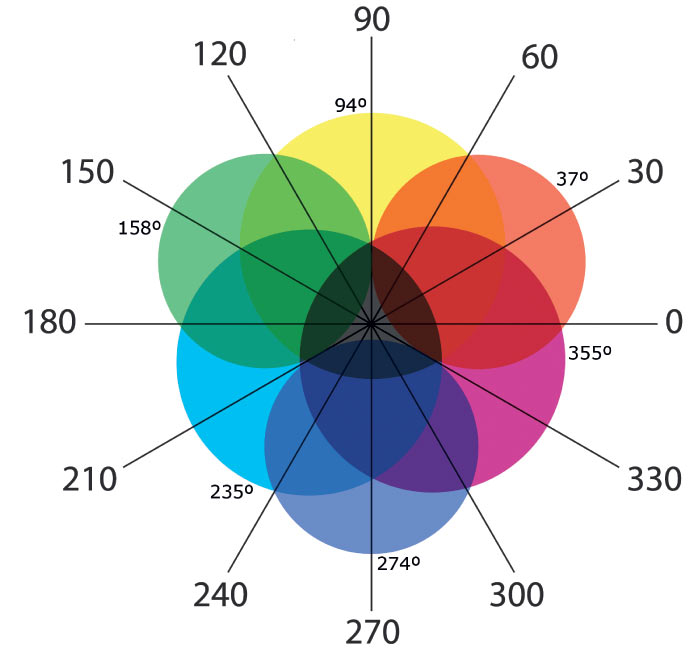

Упрощенно модель, лежащая в основе системы Opaltone, представлена на рис. 1. Для каждого цвета системы выделен свой угол наклона растра, который жестко контролируется на всех стадиях производства. Кроме того, оптическая плотность и растискивание являются основными критериями для контроля на цветопробе и печати. Интересно, что система опирается на оценку цвета не в принятых координатах Lab, а в системе LCh, что может показаться странным. Однако на практике это позволяет проще и доступнее, а значит и эффективнее контролировать цветокоррекцию и цветоделение. Причем последнее использует три канала — R, G и B — для получения черного цвета, что важно при ограниченном количестве печатных секций в печатной машине.

Рис. 1. Пример углов наклона растра для различных цветов

Допечатная стадия и атласы цветов

При создании дизайна упаковки или иного продукта, требующего расширенного, по сравнению со стандартным процессом CMYK, цветового пространства, постоянно наблюдается несоответствие получаемых цветов на экране монитора, цветопробе и печатном оттиске. Построенные ICCпрофили для многокрасочной печати не всегда правильно интерпретируются операционными системами, RIP’ами и программами от Adobe или Quark, особенно версиями до Creative Suite 6, при этом количество профилей может быть бесконечным, так как в соответствии с теорией для каждой красочной комбинации и запечатываемого материала необходим свой профиль. На помощь приходит программа Profile Maker 5 (XRite) с опцией Generic Output Profile (GOP), позволяющей заменять имеющиеся в профиле цвета на любой измеренный или же пришедший в цифровом виде от заказчика. Однако и эта программа может не справляться, если для каждого заказа будут требоваться новые неповторяющиеся цвета.

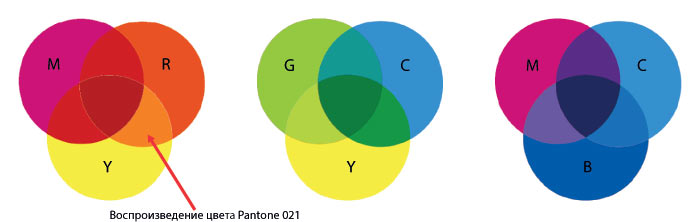

В случае с Opaltone количество красок остается фиксированным: 6 + Черная (рис. 2). Чистая черная краска обычно добавляется в случае необходимости использования контурного черного цвета или для глубоких теней.

Рис. 2. Симуляция различных цветов шестью красками

Функция замены черного канала красками RGB в основном используется во флексографии, чтобы избежать вывода отдельной формы для черной краски. Программа выполняет цветоделение таким образом, что визуальный эффект будет таким же, как если бы черная краска присутствовала на оттиске. При этом используются не общеизвестные технологии GCR и/или UCR, а оригинальный алгоритм.

Специально для правильной интерпретации и цветоделения в программе Photoshop компания создала плагин — Opaltone CX, позволяющий работать с растровыми изображениями в режиме «мультиколор».

Для всех известных программ — Photoshop, QuarkXpress, Illustrator, InDesign, Art Pro, Freehand — Opaltone предлагает цифровые библиотеки цветов, подобные Pantone PMS и Pantone Plus. При этом, как и при работе с традиционными библиотеками, существует аналоговый вариант библиотек, разбитый на серии по цветовым оттенкам.

Вполне понятно, что при использовании семи красок многие смесевые цвета, присутствующие, например, в библиотеках Pantone и созданные 14 основными красками, не существуют в системе Opaltone. Это такое же техническое ограничение, как и при попытке воспроизвести чистый смесевой цвет, выходящий за цветовой охват CMYK.

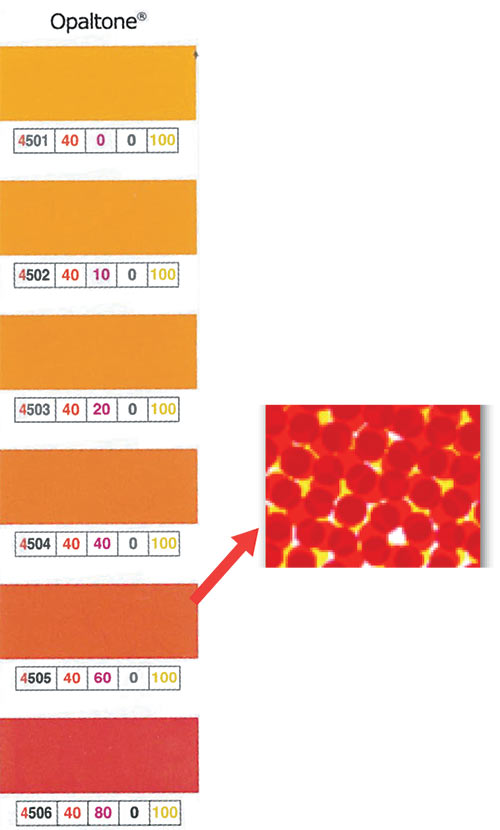

Именно поэтому стандартизация велась с учетом технических ограничений, при которых рецептура цветового атласа соответствует рецептуре, используемой в программном обеспечении. Каждый цвет имеет собственный уникальный рецепт, определяемый их цветовым спектром. Атлас Opaltone существенно отличается от привычного атласа Pantone или HKS, где все цвета являются 100процентными плашками, смешанными из основных красок. Он представляет собой растровое наложение цветов, используемых в системе (рис. 3), например, 40% красный (R), 60% пурпурный (M) и 100% желтый (Y).

Рис. 3. Воспроизведение цвета

в атласе Opaltone

Однако для правильного воспроизведения цвета на экране монитора, как и при любом процессе стандартизации, необходим калиброванный монитор с правильно построенным ICCпрофилем для него под условия наблюдения в соответствии с принятым в полиграфии нормированным источником D50.

Cистема Opaltone также требует правильной интеграции стандартов ISO 3664 — Нормированное освещение на производственных участках, ISO 12646 — Использование калиброванного дисплея в качестве экранной цветопробы и ISO 15076 — Управление цветом с использованием ICC профилей для монитора.

Цветопроба

Огромное практическое значение имеет получение цветопробы и эмулирование различных смесевых цветов, включая подложки. Как уже было сказано, цветоделение происходит с шестью красками CMY и RGB, когда при смешении получается черный цвет, то есть в цифровой цветопробе, работающей с Opaltone, в принципе не используется черная краска.

Рис. 4. Традиционное воспроизведение цвета на цветопробе и в системе Opaltone

На рис. 4 приведен пример использования «традиционных» чернил в цветопробном устройстве и в системе Opaltone, которая дает расширенный цветовой охват.

Все материалы, включая РИП, применяемые системой цветопробы, являются собственной разработкой Opaltone, а в качестве принтера компания сертифицировала Epson. Разработанный компанией комплект чернил не только близок по колористическим показателям к используемым на производстве, но и обладает повышенной светостойкостью, что делает чернила уникальными также с точки зрения защиты и снижает вероятность применения неоригинальных красок. Запечатываемый материал для цветопробы также контролируется разработчиком, позволяя сводить к минимуму расхождение при производстве бумаги, пленки и картона.

Как и в случае традиционной работы с цветопробным устройством, принтеру необходима регулярная калибровка. Цветопроба, как и при других стандартизационных процессах, контролируется по идентичной контрольной шкале, используемой для печатного процесса, а сам контроль производится инструментально — по оптической плотности и визуально под нормированным источником освещения.

Все измерения для контроля процесса в технологии Opaltone осуществляются с помощью спектрофотометров XRite 528 / 530 или нового прибора eXact компании XRite.

Получение печатных форм

Как мы помним из предыдущих частей статьи, производство печатных форм не регламентируется ни одним индустриальным стандартом. Исключение, как ни странно, составляет серия стандартов ISO 9000, которая настаивает, что любой производственный процесс должен быть регламентирован. Другими словами, производство и контроль печатных форм для офсетного и флексографского производства должны быть регламентированы через внутренние документы. При этом для объективного контроля необходимы измерения приборами плейтридерами с протоколированием всех измерений.

Помимо контроля размера растровой точки, необходимо контролировать углы растрирования, что особенно важно для того, чтобы исключить появление муара. Традиционные углы AM растрирования для Opaltone Red, Green и Blue должны соотноситься с триадными красками, как, например, для офсетной печати:

- OPALTONE Red > Cyan;

- OPALTONE Green > Magenta;

- OPALTONE Blue > Black.

При этом углы наклона красок должны быть:

- Red / Cyan = 75;

- Green / Magenta = 45;

- Blue / Black = 15;

- Yellow = 90.

Приведенные значения являются одним из примеров для офсетной печати и могут различаться в зависимости от установок/требований производства, сохраняя пропорцию при любом разрешении или форме точки (для стохастического (FM) растрирования углы растрирования не важны).

Стандартизация печатных красок

Поскольку вся система базируется на четком соблюдении нормативных значений, то и расходные материалы, такие как печатные краски, проходят жесткий контроль. Все производители красок, предлагающие свои серии красок для работы с системой Opaltone, проходят сертификацию точно так же, как краски CMYK на соответствие одному из стандартов ISO 2846. Все красочные серии, как и печатные оттиски, проверяются на соответствие плотности (допустимое отклонение +/–0,03D), а также цветового тона (допустимое отклонение: +/–2o).

Используемая для оценки модель LCh позволяет однозначно сделать вывод о возможностях корректировки и соответствии краски стандарту Opaltone. Одним из основных условий, позволившим сделать это, стало использование монопигментных красок CMYK и двухкомпонентных Red, Green и Blue. Следовательно, значения светлоты (L) и насыщенности (C) могут быть напрямую связаны с толщиной красочного слоя (плотностью). Если меняется запечатываемый материал, то значения L и C также могут варьироваться, особенно на немелованных бумагах.

Подобная ситуация не означает, что краски не соответствуют стандарту Opaltone, а говорит лишь о том, что светлота и насыщенность изменились изза изменения запечатываемого материала. Следовательно, значения отклонений цветового тона и плотности могут быть эффективно проконтролированы и соотнесены с таблицей стандартных значений и соответствующих отклонений.

Компания Opaltone очень ревностно относится к соблюдению норм красочными компаниями и придирчиво рассматривает каждую новую серию. Заметим, что для получения, например, сертификата «одобренное для PSO сертификации» красочные компании поставляют краски CMYK институтам Ugra или Fogra, которые делают тест на соответствие ISO 28461. Тест имеет много ступеней и проверяет не только соответствие красок координатам Lab, обозначенным в стандарте, но и кроющую силу красок.

Печатный процесс

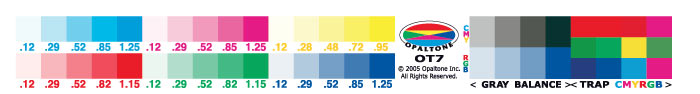

В отличие от международных стандартов серии ISO 12647, компания Opaltone стандартизировала оптические плотности, что позволяет полностью контролировать процесс печати, а также получение цветопробы. Эти значения являются едиными для цветопробы и печатного оттиска. На рис. 5 показана контрольная шкала допечатного и печатного процессов. В обоих случаях используются оптические плотности, в том числе и для полутоновых полей. Подобный контроль требует прецизионной точности в поддержание цветовых характеристик красок и постоянного мониторинга. Однако в случае применения оригинальных компонентов и стандартизованного рабочего потока производство упрощается и становится абсолютно предсказуемым даже при использовании различных материалов и линиатуры растра.

Эталонные значения отклонения цветового тона и плотности были разработаны компанией Opaltone для стандартизации процесса регулировки соответствующих цветов и во избежание проблем, связанных с расчетом растискивания по формуле Мюррей — Девиса. Эталонные значения, приведенные в таблице, соответствуют оптическим плотностям 5, 25, 50, 75% полутоновых полей и представлены в виде абсолютных значений плотности, таким образом устраняя определение растискивания. Оба контролируемых оттиска для цветопробы и печати должны соответствовать эталонным значениям цветового тона и плотности ОТ7 и находиться в заданных отклонениях.

Процесс контроля эталонных значений ОТ7 при печати состоит в том, чтобы убедиться, что отклонения цветового тона каждой основной краски находятся в рамках допустимых значений. Контроль отклонения цветового тона не производится до тех пор, пока плотность краски не будет соответствовать внутреннему стандарту Opaltone. Например, для голубой краски координаты L=57, C=60.5 и h=235°. Компенсационные кривые растискивания обычно применяются, чтобы достичь целевых плотностей ОТ7 на цветопробе и на оттиске, и устанавливаются в процессе калибровки устройств.

Рис. 5. Контрольная шкала Opaltone

Основные установки измерений для приборов отличаются от традиционных, принятых в европейских странах, так как для измерения плотности используется Статус T, а измерения проводятся в режиме абсолютно белогобез фильтра (режим М0). То есть в качестве базовой была взята модель оценки, хорошо зарекомендовавшая себя в США.

Компания также провела унификацию (стандартизацию) анилоксовых валов и монтажных лент. Практическим выходом стали рекомендации по соотнесению линиатуры печатной формы с анилоксовым валом, например 133 лин/дюйм — рекомендованная линиатура анилоксового вала 800900 лин/дюйм, а объем ячейки должен быть между 1,8 2,5 ВСМ. Для печати спиртовыми красками для красного и зеленого цветов могут потребоваться чуть большие объемы — до 3,0 ВСМ.

Для работы с системой Opaltone рекомендована монтажная лента средней жесткости, которая придаст стабильность растровым точкам и уменьшит непропечатку в плашках.

Важно, что для правильного использования технологии Opaltone вязкость всех семи красок должна быть либо одинаковой, либо близкой друг к другу. Например, для спиртовых и водных красок рекомендованная рабочая вязкость составляет 2426 с по вискозиметру № 2 по Zahn.

Эталонные значения плотности для основных цветов Opaltone

% |

C |

M |

Y |

K |

R |

G |

B |

+/- |

100 |

1.25 |

1.25 |

0.95 |

1.30 |

1.15(Y) |

1.15(C) |

1.25(C) |

0.03 |

75 |

0.85 |

0.85 |

0.72 |

0.85 |

0.82 |

0.82 |

0.85 |

0.03 |

50 |

0.52 |

0.52 |

0.48 |

0.52 |

0.52 |

0.52 |

0.52 |

0.02 |

25 |

0.29 |

0.29 |

0.28 |

0.29 |

0.29 |

0.29 |

0.29 |

0.01 |

05 |

0.12 |

0.12 |

0.12 |

0.12 |

0.12 |

0.12 |

0.12 |

0.01 |

Система Opaltone был разработана с целью уменьшения необходимости в смесевых цветах (за счет их цифровой имитации), однако даже она никогда не устранит необходимость в смесевых цветах. Другой пример — отсутствие металлизированных и флюоресцентных цветов в оригинальных атласах объясняется лишь отсутствием требуемых компонентов в системе и необходимостью использования приборов со сферической геометрией измерения. Поэтому в работе всегда будет присутствовать субъективное (человеческое) мнение о возможности имитации цветового оттенка в цифровом виде. На этой стадии мы опять возвращаемся к нормированию освещения под требования D50.

В соответствии с регламентом технологии Opaltone все параметры цвета задаются на стадии допечатной подготовки. Поэтому в коммерческих работах может применяться большее количество ярких и насыщенных цветов, что не приводит к увеличению стоимости продукции, так как они воспроизводятся с помощью стандартных семи цветов. Экономическая выгода от использования огромна, особенно в случае применения жидких красок во флексо и глубокой печати. Семь красок «заливаются» в печатную машину, и меняются только работы, цилиндры и формы при безусловном регламентном обслуживании машин.

На производствах, использующих различные виды печати, поддержание единых значений оптической плотности и колориметрических значений является гарантией получения одинаковых цветов и оттенков на схожих по своим параметрам запечатываемым материалам, что позволяет выпускать различную продукцию для одного бренда.

Сравнивая методики стандартизации Opaltone с Pantone Certified Printer для дополнительных цветов с хорошо зарекомендовавшими себя на полиграфическом рынке методиками PSO, PSF, G7, ориентированными на использование только цветов CMYK, подчеркнем, что Opaltone является так называемой закрытой системой. Она работает только при соблюдении регламента, описанного в документации на систему со строго регламентированными устройствами.

В то время как другие методики предлагают, например, различные устройства цветопроб или RIP, Opaltone ограничивает используемые производственные средства спецификацией.