Современные технологии «компьютер — печатная форма»

Технология «компьютер — печатная форма» — это способ изготовления печатных форм, при котором изображение на форме фиксируется под действием лазерного излучения тем или иным методом на основе цифровых данных, полученных непосредственно из компьютера. При этом мощность и длина волны излучения должны быть согласованы со свето- или термочувствительностью формной пластины и основными параметрами формовыводного устройства (производительностью, форматом, разрешением).

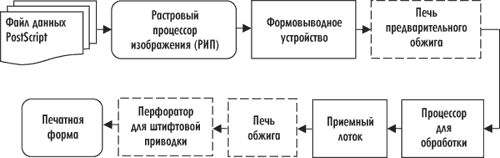

Основными устройствами комплексов формного оборудования для офсетного производства являются формовыводное устройство с растровым процессором и процессор для обработки офсетных пластин (рис. 1). В зависимости от производственных потребностей комплексы могут быть оснащены дополнительным оборудованием. Так, для повышения тиражестойкости пластин после процессора для обработки офсетных пластин ставится печь обжига. При использовании негативных термальных пластин необходима печь предварительного обжига, устанавливаемая до процессора для обработки офсетных пластин. При отсутствии в формовыводном устройстве встроенного механизма для пробивки штифтовых отверстий требуется перфоратор для штифтовой приводки. Для функционирования формного участка необходимы также программное обеспечение, управляющее растровым процессором, и контрольно-измерительные приборы. Для беспроцессорной технологии комплекс формного оборудования не содержит процессора для обработки офсетных пластин, поскольку экспонированная пластина не нуждается в химической обработке.

Рис. 1. Типовой комплекс формного оборудования для изготовления офсетных печатных форм

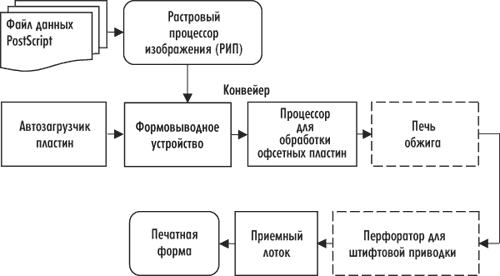

Рис. 2. Автоматизированный вариант построения комплекса формного оборудования

В случае полуавтоматизированного варианта построения комплекса ручной труд нужен только при подаче пластин в формовыводное устройство. Используемый конвейер позволяет автоматически передавать пластину в процессор для обработки офсетных пластин.

Автоматизированный вариант построения комплекса (рис. 2) включает также автозагрузчик пластин, конструктивно объединенный с конвейером, подающим пластины после экспонирования в процессор для обработки офсетных пластин.

Классификация CtP-устройств

CtP-устройства для лазерного экспонирования офсетных пластин можно классифицировать по нескольким параметрам. Достаточно условно их разделяют на газетные и коммерчские. Основное требование к газетным CtP — высокая производительность, при этом для них достаточно разрешения 1200 dpi. Коммерческие устройства для экспонирования офсетных пластин используются в производстве журналов, буклетов, проспектов, каталогов, упаковки, этикеток и т.д. и, напротив, должны выводить печатные формы очень высокого качества с разрешением не менее 2400 dpi, а производительность для них не столь критична, как для газетных.

Газетная Trendsetter 800 III Quantum (Kodak).

Это производительное в своем формате

CtP-устройство имеет 6-страничный формат, покрывающий большинство газетных ротаций. В устройстве используется динамическая автофокусировка термической головки (разработка фирмы Creo), с которой можно получить сверхжесткую точку SquareSpot, стохастику Staccato 20

Коммерческая Magnus VLF (Kodak) — одно из самых быстрых полностью автоматических

CtP-устройств VLF-формата. Возможен вывод 29,5 пластин шириной 2070 мм в час при разрешении 2400 dpi. Пластины меньшего формата могут быть загружены парами, что повышает производительность устройства. Производительность в формате B1 (ширина 1030 мм) составляет 48 пластин в час при 2400 dpi. Производительность Magnus повышена за счет использования более мощных головок, новой электроники, новой архитектуры загрузки/выгрузки, сокращающей временные затраты

Современные CtP или формовыводные устройства (ФВУ) также можно разделить на три группы по принципу построения: планшетные ФВУ, ФВУ с внутренним барабаном, ФВУ с внешним барабаном.

Agfa Palladio — полностью автоматизированный планшетный CtP (формата B2), позволяющий производить до 20 пластин в час

Prosetter P52 — «фиолетовая» CtP с внутренним барабаном для изготовления фотополимерных пластин и пластин на основе галогенида серебра, чувствительных к действию фиолетового излучения

Suprasetter А52 — термальная CtP с внутренним барабаном для изготовления термальных алюминиевых пластин

По типу лазера формовыводные устройства для записи офсетных пластин, представленные на российском рынке, можно разделить на две основные группы:

- системы с линейкой фиолетовых лазерных диодов (длина волны — 400-410 нм), позволяющие использовать фотополимерные и серебросодержащие пластины, например системы CtP с фиолетовым лазером для формата B1 серии Luxel V-8;

- системы с линейкой инфракрасных мощных лазерных диодов, которые получили распространение для экспонирования термочувствительных пластин, требующих более высоких энергетических затрат (длина волны 830 нм).

На отечественных полиграфических предприятиях также можно встретить:

- системы с зеленым лазером на иттрий-алюминиевом гранате с двойной частотой FD:YAG с длиной волны 532 нм (в современных моделях ФВУ практически не используются);

- системы с инфракрасным мощным лазером ND:YAG на иттрий-алюминиевом гранате с неодимом с длиной волны 1064 нм (применяются в настоящее время в отечественных лазерных формных автоматах «Гранат»).

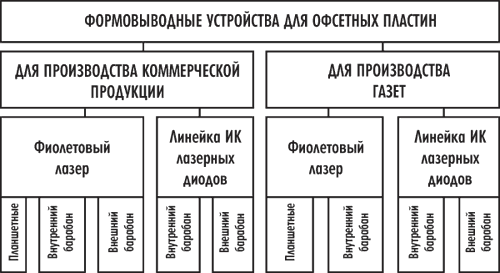

Общая классификация

На основе анализа предложений производителей и поставщиков формного оборудования можно провести классификацию современных зарубежных ФВУ по принципу построения и по типу лазера (рис. 3).

Рис. 3. Классификация зарубежных формовыводных устройств по принципу построения и по типу лазера

После экспонирования в формовыводном устройстве пластина обрабатывается в процессоре для обработки офсетных пластин.

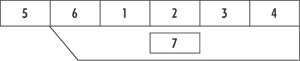

Для получения полностью проявленной и высушенной формы процессоры оборудованы специальными секциями. Рассмотрим построение процессоров для обработки офсетных пластин на примере InterPlater 85 HD фирмы Glunz & Jensen (рис. 4).

Рис. 4. Схема процессора для обработки офсетных пластин InterPlater 85 HD

Данный процессор для обработки офсетных пластин оборудован четырьмя основными секциями: 1 — проявления (проявление печатных форм и счистка неэкспонированной эмульсии с помощью роликовых щеток); 2 — промывки (смывка проявочных химикатов с обработанной печатной формы); 3 — гуммирования (нанесение на проявленную и промытую печатную форму тонкого слоя защитного покрытия, предохраняющего ее от окисления, попадания грязи, отпечатков пальцев и т.д.); 4 — сушки (подсушивание печатной формы, обеспечивающее возможность ее незамедлительного дальнейшего использования).

В зависимости от конкретных потребностей процессор для обработки офсетных пластин также может оснащаться одним или несколькими из перечисленных ниже устройств: 5 — устройство предварительного нагрева (применяется для отверждения эмульсии проявленной печатной формы с помощью инфракрасных (ИК) нагревательных элементов); 6 — устройство предварительной промывки (служит для смыва и удаления поливинилацетатного покрытия с печатной формы); 7 — блок фильтров промывочного устройства (непрерывно циркулирующая вода поступает в промывочное устройство 2 из блока фильтров, в котором она подвергается очистке).

Особенностью процессоров для обработки офсетных пластин с фотополимеризуемыми слоями (Raptor Polymer HW) является наличие двух дополнительных секций нагрева и промывки, удорожающих конструкцию.

Все процессоры для обработки офсетных термальных пластин могут быть использованы и для традиционных пластин, являясь, таким образом, универсальными. Именно поэтому типографии, решающие перейти на технологию «компьютер — печатная форма», часто останавливают свой выбор на термальной технологии, экономя тем самым на процессоре для обработки офсетных пластин.

О пластинах для CtP-устройств

Внешний вид и поведение разных готовых форм в печатной машине ничем не различаются. Разница в производстве печатных форм по технологии CtP заключается в конструкции слоев формного материала и химической обработке. В зависимости от способа изготовления формного материала пластины разделяются на термочувствительные, фотополимерные и серебросодержащие.

Термочувствительные пластины, как следует из названия, предназначены для экспонирования в термальных формовыводных устройствах. Они имеют следующую структуру: на алюминиевую основу нанесен слой полимерного материала, поверх которого установлено термочувствительное покрытие. Под воздействием ИК-излучения покрытие разрушается либо меняет свои физико-химические свойства таким образом, что при последующей химической обработке на этих местах образуются пробельные (в случае позитивного материала) или печатающие (при негативном процессе) элементы.

Для экспонирования таких пластин используют лазер с длиной волны излучения 830 или 1064 нм. Пластины предназначены для печати тиражей средней величины. Если их не подвергать дополнительной термообработке, пластины выдерживают до 150 тыс. оттисков. После обжига — свыше миллиона оттисков. Такие пластины чувствительны только к ИК-излучению, что является их несомненным достоинством, поскольку все операции с термальными пластинами можно проводить при дневном свете.

Пластины на основе фотополимерного слоя чувствительны к излучению видимой части спектра. В настоящее время распространены пластины для зеленого (532 нм) и фиолетового (410 нм) лазеров. Структура пластин такова: на стандартную анодированную и зерненую алюминиевую основу нанесен слой мономера, защищенный от окисления и полимеризации специальной пленкой, которая при дальнейшей обработке растворяется водой. Под воздействием света заданной длины волны в слое мономера образуются центры полимеризации, затем пластина подвергается прогреву, в ходе которого процесс полимеризации ускоряется. Полученное скрытое изображение протравливается проявителем, при этом вымывается неполимеризованный мономер, а полимеризованные печатающие элементы остаются на пластине. Фотополимерные офсетные пластины предназначены для экспонирования в устройствах с лазером видимого света — зеленым или фиолетовым.

Благодаря высокой скорости экспонирования и простоте обработки эти пластины широко применяются в газетном производстве. Такие пластины позиционируются на рынке коммерческой печати с возможностью получения 2-98%-ной растровой точки при линиатуре до 200 lpi. Если не подвергать их дополнительной термообработке, пластины выдерживают до 150 тыс. оттисков. После обжига — свыше миллиона оттисков. Все операции с пластинами необходимо проводить при желтом свете.

Пластины на основе серебросодержащей эмульсии также чувствительны к излучению видимой части спектра. В настоящее время существуют пластины для красного (650 нм), зеленого (532 нм) и фиолетового (410 нм) лазеров. Принцип образования печатающих элементов сходен с фотографическим, разница заключается лишь в том, что на фотографии кристаллы серебра, на которые попал свет, остаются в эмульсии, а остальное серебро вымывается фиксажем, тогда как на пластинах серебро с незасвеченных участков переходит на алюминиевую подложку и становится печатающими элементами, а эмульсия вместе с оставшимся в ней серебром полностью смывается. Благодаря высокой чувствительности для экспонирования пластины требуется меньше времени и энергии. Это, в свою очередь, приводит как к повышению производительности выводного CtP-устройства, так и к снижению потребляемой лазером мощности и продлению срока его службы. На этом формном материале при разрешении выводного устройства всего в 2400 dpi достигается линиатура 200 lpi с возможностью получения 1-99%-ной растровой точки. В результате применения тонкого серебряного слоя, который более чем в 10 раз тоньше полимерного, уменьшается растискивание краски, что ведет к повышению качества оттиска. Пластины выдерживают до 350 тыс. оттисков. Все операции с пластинами необходимо проводить при желтом свете. Пластины на основе серебросодержащей эмульсии не рекомендуется использовать для печати УФ-красками.

Для химической обработки экспонированных пластин рекомендуется применять реактивы того же производителя, специально разработанные для обработки материалов данного типа. Это позволяет гарантированно достичь высоких технических характеристик, потенциально заложенных в современном формном материале.

Формные пластины, не нуждающиесяв химической обработке (беспроцессорные), делятся на те, что не нуждаются в химической обработке (обычно только промываются водой и/или гуммируются, как, например, Azura компании Agfa), и на те, которые вообще не нуждаются в химической обработке (Applause компании Presstek). В настоящее время разработано два вида формных материалов, не нуждающихся в химической обработке: с термически удаляемыми слоями (термоабляционные) и со слоями, изменяющими фазовое состояние.

Термоабляционные пластины являются многослойными, а пробельные элементы в них формируются на поверхности специального гидрофильного или олиофобного слоя. В процессе экспонирования происходит избирательное термическое удаление специального абсорбирующего ИК-излучением слоя. Существуют как позитивные, так и негативные версии термоабляционных пластин. В негативных пластинах олиофобный слой находится выше олиофильного печатного слоя, и в процессе экспонирования происходит его абляция с будущих печатающих элементов формы. В позитивных пластинах все наоборот: выше находится олиофильный печатный слой, удаляемый в процессе экспонирования с будущих пробельных элементов формы. В процессе экспонирования продукты горения удаляются системой вытяжки, которой должно быть оснащено формовыводное устройство, а после экспонирования пластина промывается водой.

Основой термоабляционных формных материалов служат алюминиевые пластины или полиэфирные пленки.

К недостаткам не нуждающихся в проявке (в том числе химической) пластин можно отнести более высокую цену и невысокую тиражестойкость.

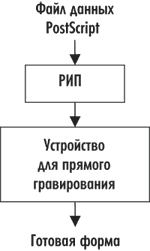

Для изготовления флексографских фотополимерных печатных форм (ФФПФ) применяются две технологии: лазерная абляция (гравировка по масочному слою цифровой пластины) и прямое лазерное гравирование печатной формы.

При использовании технологии лазерной абляции удаление незаполимеризовавшегося слоя может производиться двумя способами: с помощью сольвентного или термального процессора. Такая технология позволяет изготавливать как плоские формы, так и гильзовые. Для данного способа применяются специальные пластины, которые отличаются от традиционных лишь наличием масочного слоя толщиной 3-5 мкм на поверхности пластины. Масочный слой представляет собой сажевый наполнитель в растворе олигомера, нечувствительный к УФ-излучению и термочувствительный к инфракрасному диапазону спектра. Этот слой служит для создания первичного изображения, формируемого с помощью лазера, и является маской при последующем экспонировании фотополимеризуемой пластины УФ-излучением.

При изготовлении фотополимерных форм в технологии CtP используются пластины на основе твердых фотополимерных композиций, обеспечивающих высокое качество печатных форм.

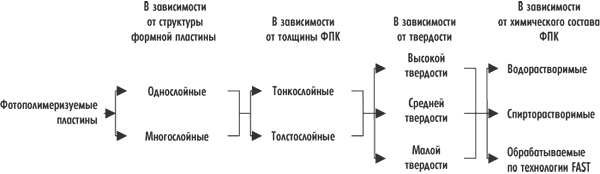

Рис. 5. Классификация фотополимеризуемых пластин для флексографской печати

На рис. 5 представлена классификация фотополимеризуемых пластин для флексографской печати на основе твердых фотополимерных композиций.

В зависимости от структуры формной пластины выделяют однослойные и многослойные пластины.

Однослойные пластины имеют рельефный слой (фотополимеризующаяся композиция), который находится между защитной фольгой и лавсановой основой, служащей для стабилизации пластины.

Многослойные пластины, предназначенные для качественной растровой печати, комбинируют в своей структуре принцип относительно твердых тонкослойных пластин со сжимаемой основой. На обеих поверхностях пластины находится защитная фольга, а между рельефным слоем и основой расположен стабилизирующий слой, который обеспечивает почти полное отсутствие продольной деформации при изгибе печатной формы.

В зависимости от толщины фотополимеризуемые пластины делятся на толстослойные и тонкослойные.

Тонкослойные пластины (толщиной 0,76-2,84 мм) имеют высокую твердость, для того чтобы уменьшить растискивание в процессе печати, поэтому печатные формы, изготовленные на таких пластинах, обеспечивают высокое качество готовой продукции. Подобные формы используются для запечатывания гибкой упаковки, пластиковых пакетов, этикеток и ярлыков.

Толстослойные пластины (толщиной 2,84-6,35 мм) мягче тонкослойных и обеспечивают более плотный контакт с неровной запечатываемой поверхностью. Печатные формы на их основе применяются для запечатывания гофрокартона и бумажных мешков.

В последнее время при печатании на материалах типа гофрокартона чаще используют пластины толщиной 2,84-3,94 мм. Это объясняется тем, что в случае применения более «толстых» фотополимерных форм (3,94-6,35 мм) сложно получить высоколиниатурное многокрасочное изображение.

В зависимости от твердости выделяют пластины высокой, средней и малой твердости.

Пластины высокой твердости характеризуются меньшим растискиванием растровых элементов и используются для печатания высоколиниатурных работ. Пластины средней жесткости позволяют одинаково хорошо печатать растровые, штриховые и плашечные работы. Более мягкие фотополимеризуемые пластины применяются для печатания плашечных работ.

Рис. 6. Структурная схема технологического процесса изготовления гильзовых фотополимерных флексографских печатных форм по технологии лазерной абляции с использованием сольвентного процессора

В зависимости от химического состава фотополимеризуемой композиции пластины можно разделить на три типа: водорастворимые, спирторастворимые и пластины, обрабатываемые по термальной технологии. Для обработки пластин, принадлежащих к различным типам, необходимо использовать разные процессоры.

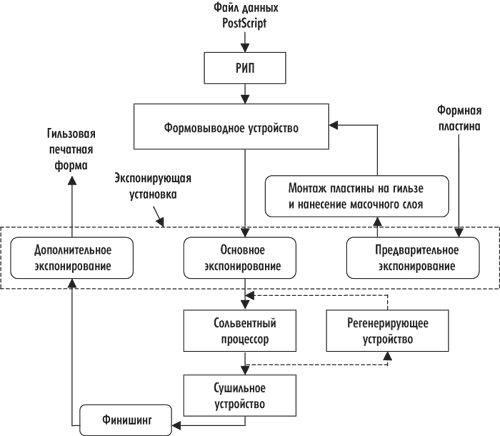

На рис. 6 представлена структурная схема технологического процесса изготовления гильзовых фотополимерных флексографских форм по технологии лазерной абляции с использованием сольвентного процессора. На схеме прямоугольниками обозначены устройства, овалами — происходящие процессы. При изготовлении плоских фотополимерных флексографских печатных форм процесс монтажа пластины на гильзе и нанесения масочного слоя отсутствует.

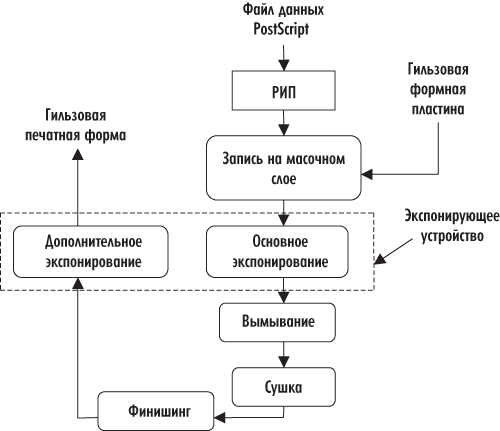

На рис. 7 представлена структурная схема технологического процесса изготовления бесшовных гильзовых фотополимерных флексографских печатных форм по технологии лазерной абляции с применением сольвентного процессора.

Рис. 7. Структурная схема технологического процесса изготовления бесшовных гильзовых фотополимерных флексографских печатных форм по технологии лазерной абляции с использованием сольвентного процессора

Данная технология используется для изготовления печатных форм на особых бесшовных гильзах, разработанных компанией DuPont. Гильза создается в форме пологого цилиндра. Остается лишь нанести масочный слой и отправить гильзу на запись изображения и дальнейшую обработку.

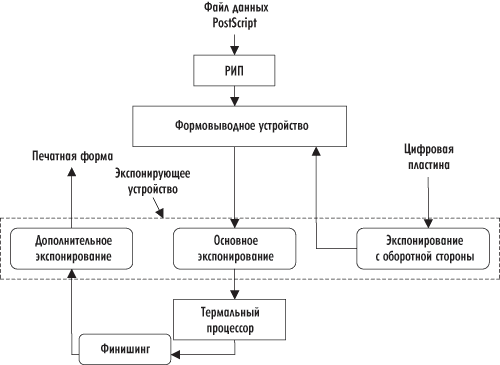

В случае применения плоских форм термальная технология лазерной абляции аналогична сольвентной, с той лишь разницей, что вместо процессов вымывания и сушки используется термическое удаление незаполимеризовавшегося слоя по термальной технологии FAST.

На рис. 8 представлена структурная схема технологического процесса изготовления фотополимерных флексографских печатных форм по технологии лазерной абляции с применением термального процессора.

Рис. 8. Структурная схема технологического процесса изготовления фотополимерных флексографских печатных форм по технологии лазерной абляции с использованием термального процессора

Технология прямого лазерного гравирования включает только одну операцию. Процесс изготовления формы сводится к следующему: пластину безо всякой предварительной обработки устанавливают на цилиндр для обработки лазером. Лазер формирует печатающие элементы, удаляя материал с пробельных, то есть происходит выжигание пробельных элементов.

После гравирования форма не требует обработки вымывными растворами и УФ-излучением. Форма будет готова к печати после промывки водой и короткой сушки. Частички пыли также можно удалить, протерев форму влажной мягкой тканью.

На рис. 9 представлена структурная схема технологического процесса изготовления фотополимерных флексографских печатных форм по технологии прямого лазерного гравирования.

Рис. 9. Структурная схема технологического процесса изготовления фотополимерных флексографских печатных форм по технологии прямого лазерного гравирования

В первых гравировальных установках использовался инфракрасный мощный ND:YAG-лазер на иттрий-алюминиевом гранате с неодимом, имеющим длину волны 1064 нм, для гравирования на гильзе из резины. Позднее стали применять CO2-лазер, который за счет высокой мощности (до 250 Вт) имеет большую производительность, а благодаря своей длине волны (10,6 мкм) позволяет гравировать более широкий спектр материалов. Однако CO2-лазер не только мощный, но и «грубый» — диаметр луча 35-40 мкм, что соответствует примерно 3-5%-ной растровой точке при линиатуре 50 лин/см.

Печатные формы, изготовленные по технологии прямого гравирования, устойчивы не ко всем видам печатных красок, их разрешение не превышает 500 dpi. Производительность гравировальной установки составляет не более одной печатной формы формата А4 в час. Сегодня такой способ изготовления ФФПФ неконкурентоспособен.