Высечка малоформатной продукции

Полистовая ротационная высечка

Высечка — это совокупность технологических операций, обеспечивающих придание листовой печатной продукции необходимой формы. Высечка бывает необходима при производстве печатных изделий сложной (отличной от прямоугольной) формы: этикеток и самоклеящихся наклеек, картонной упаковки, открыток, пластиковых карточек, календариков и т.п. В зависимости от характера продукции высечка может быть пакетной (высечка приверток) или полистовой.

Пакетная высечка

При изготовлении малоформатных несамоклеящихся изделий на листовых машинах целесообразно использование пакетной тхнологии, поскольку при этом удается обеспечить высокую производительность высечки, а также технологичность обандероливания и упаковки стоп готовой продукции. При полистовой высечке обандероливание и упаковка продукции затруднены.

В настоящее время для пакетной высечки применяются два вида оборудования:

- высекальные прессы с неподвижным штампом;

- высекальные прессы с подвижным штампом.

Высекальные прессы с неподвижным штампом

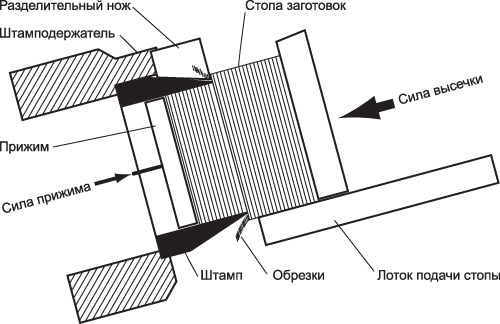

Такие прессы предназначены для высечки продукции из приверток, каждый лист которых содержит заготовку только одного изделия.

В процессе высечки стопа заготовок под давлением плиты высекального пресса проталкивается через полый штамп. При этом высеченная продукция попадает в приемное устройство, а облой ссыпается в бункер для отходов.

Схема пакетной высечки в машине с неподвижным штампом

В базовой конфигурации высекальные прессы с неподвижным штампом представляют собой полуавтоматические устройства: подача заготовок в зону высечки и вывод готовых этикеток выполняются обслуживающим персоналом вручную. В некоторых прессах автоматизированы операции сталкивания стопы заготовок, а также центрирования штампа относительно привертки, в большинстве же машин юстировка положения штампа выполняется вручную с помощью микрометрических регулировок.

Физические процессы при высечке |

В недорогих моделях штамп монтируется в машине с помощью зажимов. Недостатком такого решения является то, что машина простаивает во время установки штампа, поэтому в некоторых моделях штамп крепится вне машины в специальных сменных рамках, что резко сокращает время его замены.

В наиболее совершенных машинах стопа при подаче к штампу и в процесс высечки зажимается с четырех боковых сторон. Для повышения точности высечки в некоторых машинах (так называемых прессах с противодавлением) используется дополнительное устройство, прижимающее в процессе высечки привертку к плите пресса. При этом погрешность высечки уменьшается в дватри раза. Прессы с противодавлением используются при работе со «сложными» материалами, например пластиками, фольгой, тонкими бумагами, а также при выполнении заказов, требующих повышенной точности высечки.

Большинство высекальных прессов с неподвижным штампом имеют гидравлический привод, хотя существуют модели и с электромеханическим приводом.

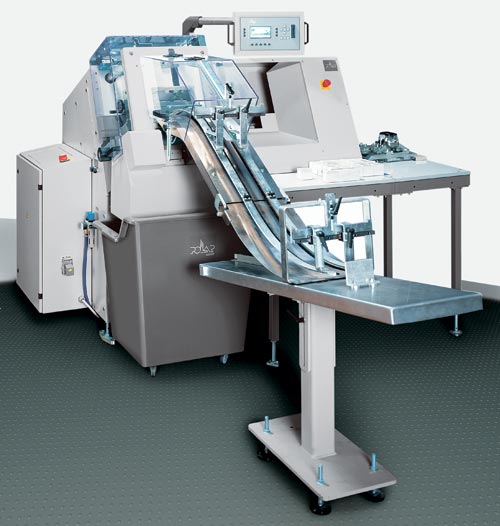

На базе высекальных прессов с неподвижным штампом могут создаваться автоматизированные линии. В этом случае прессы дополняются периферийными устройствами для резки стопы отпечатков на полосы (одноножевой резальной машиной) и полос на единичные привертки, автоматическими транспортерами, устройствами обандероливания стоп высеченных этикеток, их упаковки и т.п.

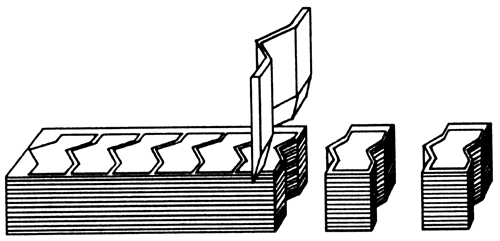

Для того чтобы при изготовлении изделий сложной формы избежать больших отходов материала, используются сложные раскладки (спуски) — макеты изделий как бы вкладываются друг в друга. При работе с ними для резки полос на привертки используются специальные машины, оснащенные фасонными ножами. Профиль таких ножей зависит от формы этикетки.

Машина с неподвижным штампом Polar-Mohr

Высекальные штампы изготавливаются из высоколегированных инструментальных сталей и твердых сплавов. Твердосплавные штампы отличаются наибольшей долговечностью, выдерживая тиражи свыше 510 млн изделий. Тиражестойкость стальных штампов обычно составляет от 1 до 5 млн изделий.

Точность высечки очень сильно зависит от качества заточки режущих кромок высекального штампа. Затупленные ножи требуют более высокого давления высечки и вследствие образования волны увеличивают размер высеченной продукции. Неправильная заточка штампа с формированием внутренней фаски может привести к застреванию в нем изделий.

При расчете размеров высекального штампа учитываются качество высекаемого материала, форма изделий и допуски по высечке. Следует помнить, что точность высечки также зависит от формы листов в привертке, качества краски и лака, а также от наличия противоотмарывающего порошка.

Высекальные прессы с подвижным штампом

Автоматические высекальные прессы с подвижным штампом предназначены для высечки из стоп, каждый лист которых содержит несколько изделий.

В машинах для высечки из стоп полос (под «полосой» понимаются листы, вмещающие по своей ширине только одну этикетку) штамп подвижен только в вертикальной плоскости — в горизонтальной перемещается заготовка. Такие машины эффективны при высечке из полос с плотным размещением этикеток сложной формы.

В машинах для высечки этикеток из стоп листов штамп подвижен по трем координатам: в горизонтальной плоскости с помощью сервопривода осуществляется позиционирование штампа над определенным участком листа, а в вертикальной плоскости выполняются рабочий и холостой ходы штампа (для этого служит гидропривод). Во время высечки стопа плотно прижимается к столу. После высечки облой остается на столе, а высеченные изделия транспортируются в специальный бункер. В некоторых моделях предусмотрена возможность поворота штампа на 180°, а также установка нескольких штампов.

Основное преимущество высекальных прессов с подвижным штампом — сокращение времени производственного цикла за счет отсутствия необходимости резки стопы на заготовки. Вместе с тем производительность таких прессов, как правило, ниже, чем машин с неподвижным штампом.

Полистовая ротационная высечка

Полистовая высечка может выполняться в узкорулонных печатных машинах или в специализированном штанцевальном оборудовании. Если в специализированном оборудовании в основном применяются плоские штампы, то в узкорулонных печатных машинах широкое распространение получило ротационное штанцевание, о котором и будет рассказано далее.

Ротационные штанцевальные секции обычно встраиваются в печатноотделочные линии, позволяя за один прогон запечатываемого материала получать готовые печатные изделия. Главными достоинствами ротационного штанцевания, по сравнению с плоским, являются более высокая скорость технологического процесса и меньшее давление. Недостаток — высокая стоимость штампа.

В процессе ротационного штанцевания могут выполняться следующие операции:

- высечка по контуру контура;

- биговка линий сгибов, например на развертке упаковки;

- перфорация;

- рицовка.

Высечка предназначена для придания продукции требуемой формы. Различают две разновидности высечки: надсечка и сквозная просечка. В первом случае выполняется разделение части слоев многослойного материала, во втором случае материал прорезается насквозь. Надсечка обычно выполняется при производстве самоклеящихся этикеток и наклеек: лицевой запечатанный слой прорезается, после чего отходы (облой) в виде сетки удаляются, а основа материала с приклеенными к ней этикетками сматываются в рулон. Сквозная просечка используется при изготовлении упаковки, открыток и т.п.

Различные типы высечки могут применяться в комбинации друг с другом, а также совмещаться с другими штанцевальными операциями, например с биговкой или тиснением.

Биговка — нанесение на материал линий сгибов в виде выдавленных канавок, по которым в дальнейшем будет производиться фальцовка. Биговка предназначена для снижения жесткости материала по линиям будущих сгибов. Инструментами для биговки служат биговальный нож и биговальная матрица.

Перфорация — высечка цепочки отверстий небольшого размера. Она может служить для облегчения фальцовки за счет удаления излишков материала с фальца. Обычно перфорация выполняется дисковым зубчатым ножом.

Рицовка — выполнение надреза поверхности материала. Рицовку делают, например, в местах склейки деталей картонной упаковки. Благодаря проникновению клея в надрез достигается повышение прочности клеевого скрепления.

Инструменты для высечки

Для высечки используются два типа штампов: монолитные и сборные.

Монолитные штампы представляют собой цилиндры, на поверхности которых сформированы режущие элементы. Такие штампы производятся методами фрезерования или электроэрозионной обработки.

Резка полос фасонным ножом

Фрезерованные цилиндры изготавливаются на станках с программным управлением (CNC). Для повышения износостойкости цилиндров их поверхность может подвергаться индуктивной закалке и хромированию. Слой хрома также служит для защиты от коррозии. Основная область применения фрезерованных цилиндров — высечка самоклеящихся материалов с лицевым слоем из бумаги или из полимерной пленки. Цилиндры из особо прочной стали могут применяться и для высечки изделий из картона.

Поверхность цилиндров, изготовленных методом электроэрозионной обработки (удалением частиц материала с поверхности импульсом электрического разряда), после закалки имеет твердость 6264 HRc. Такие цилиндры отличаются очень высокой износостойкостью и используются для штанцевания больших тиражей, в том числе картонных изделий, а также при работе с абразивными материалами.

Комплекс оборудования для резки и пакетной высечки

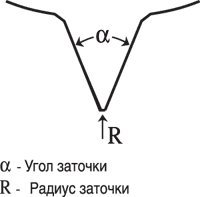

Угол заточки ножей монолитных штампов, изготовленных методами фрезерования и электроэрозионной обработки, может составлять 10°. Монолитные штампы отличаются высокой жесткостью и долговечностью. Вместе с тем они гораздо дороже сборных штампов и требуют больших площадей для хранения.

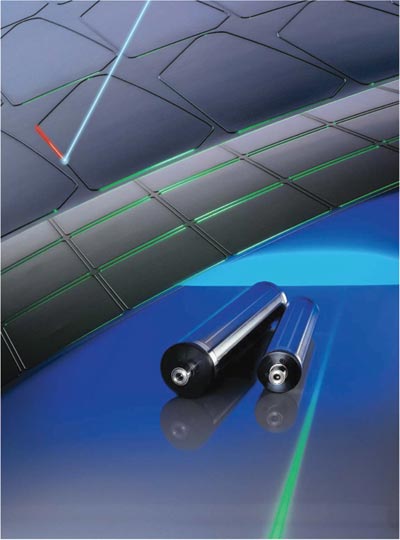

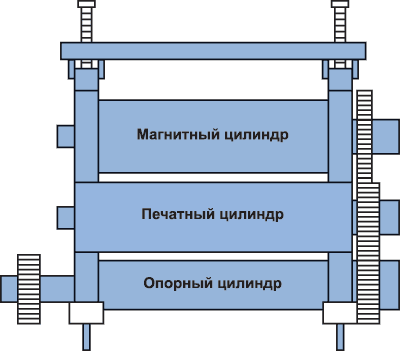

Сборные (магнитные) штампы состоят из магнитного цилиндра и гибкого ножа, крепящегося на поверхности цилиндра за счет сил магнитной индукции. Гибкие ножи изготавливаются методом травления металлических пластин с последующей доводкой фрезерованием и шлифованием. Их применение позволяет снизить стоимость штанцевальной оснастки и особенно эффективно при малотиражном производстве.

Высеченная и обандероленная продукция

К недостатку гибких ножей относится их невысокая твердость, а следовательно, относительно небольшой срок службы. Для увеличения тиражестойкости гибких ножей приходится ограничивать угол их заточки, значение которого обычно лежит в диапазоне 4090°. Для высечки бумаги угол заточки ножа должен составлять

7090°, полимерных пленок — 4070°. Магнитные системы используются в основном для высечки самоклеящихся этикеток.

Инструменты для поперечной резки или перфорации полотна

Ножи для поперечной резки или перфорации полотна устанавливаются в пазы специальных цилиндров. Существуют два типа подобных устройств: с постоянной высотой ножей и с регулируемой высотой ножей .

В устройствах первого типа нож в процессе штанцевания упирается в дно паза. Такие устройства фактически не нуждаются в настройке (необходимо просто вставить нож в паз) и применяются только для сквозной просечки. Количество пазов зависит от диаметра цилиндра. Минимальное расстояние между пазами должно составлять около 19 мм.

В устройствах с регулируемой высотой ножей инструмент зажимается в пазу с боков. Благодаря возможности точной установки высоты ножей, возможна как сквозная просечка, так и надсечка. Такие устройства отличаются очень низким уровнем шума, однако они относительно сложны в настройке.

В случае если описанные системы не позволяют выполнять поперечную резку с заданной точностью (например, при редких раппортах), а также при работе с полимерными материалами возможно использование гравированных цилиндров.

Инструменты для продольной рицовки или перфорирования

Для рицовки и перфорирования полотна в продольном направлении служат дисковые ножи. Они могут устанавливаться на вал или выполняться в виде отдельных узлов, крепящихся к неподвижной штанге. В первом случае ножи жестко связаны с валом и приводятся во вращение от привода машины, во втором — вращаются в процессе рицовки под действием силы трения. Конструкция крепления ножей к валу или к штанге такова, что их положение в осевом направлении можно легко изменять.

Вспомогательные системы

К этой группе можно отнести системы обдува сжатым воздухом. Они используются для облегчения отделения высеченного изделия от облоя, предотвращения его застревания в штампе, а также для удаления мелких отходов штанцевания.

Параметры процесса штанцевания

Важнейшими параметрами, определяющими качество штанцевания, являются:

- высота ножа (расстояние от кончика лезвия до поверхности опорных колец цилиндра);

- величина зазора между штанцевальным и печатным цилиндрами;

- угол заточки ножа.

Высота ножа должна соответствовать толщине материала, а также зазору между цилиндрами. Несоответствие этих величин можно частично компенсировать за счет регулирования давления между цилиндрами. Так, в случае недостаточной высоты ножа можно повысить давление, однако следует помнить, что износ цилиндров при этом заметно увеличится. Слишком большая высота ножа особенно критична при надсечке, так как при нормальном давлении между цилиндрами материал будет прорезаться на большую, чем требуется, глубину. Уменьшать давление можно также лишь в определенных пределах, пока сохраняется контакт между опорными кольцами цилиндров.

Гибкий нож и магнитный цилиндр

Величина допустимой погрешности высоты ножа для разных материалов составляет от 8 до 14 мкм. Эмпирическим путем установлено, что погрешность, связанная с различием условий штанцевания материала в продольном и поперечном направлениях, равна 4 мкм. С учетом этих величин производители штампов стараются, чтобы погрешность их изготовления не превышала 8 мкм. Следует принять во внимание, что для компенсации отклонения размеров ножа в 2,5 мкм требуется увеличение давления между цилиндрами примерно на 0,2 МПа.

Для того чтобы снизить износ элементов шитанцевального устройства (цилиндров и опорных колец, зубчатых колес и других элементов привода), следует использовать цилиндры максимально возможного диаметра, поскольку они имеют более высокую жесткость. Большая жесткость цилиндров позволяет повысить точность штанцевания и увеличить производительность процесса. Вместе с тем следует принять во внимание, что чем больше диаметр цилиндра, тем он дороже.

Критическую величину диаметра цилиндра можно определить, исходя из оценки максимального прогиба, по следующей формуле:

где: f — удельная сила штанцевания, Н/мм; l — длина ножей для поперечной резки, мм; L — зазор между кольцами, мм; n — число установленных ножей для поперечной резки; E — модуль эластичности материала штампа, Н/мм2; ∆с — допустимая величина прогиба, мм. При расчете значение удельной силы штанцевания можно принять равным

20 Н/мм, модуля эластичности материала штампа — 215 Н/мм2.

Другим способом повышения жесткости ротационного штанцевального механизма является увеличение ширины опорных колец.

Оптимальный угол заточки ножа зависит от его твердости, а также от характеристик высекаемого материала. С одной стороны, нож должен быть достаточно острым для высечки, с другой — обладать достаточной долговечностью. Ножи из мягких сталей должны иметь меньший угол заточки, чем инструменты из твердых сталей. Для штанцевания полимерных материалов требуются более острые ножи с меньшим углом заточки, при работе с бумагой рекомендуется использовать ножи с меньшими углами заточки. При этом для высечки бумаги можно использовать ножи, предназначенные для работы с полимерами, хотя при этом они и будут подвергаться повышенному износу, но выполнять высечку полимеров ножами для бумаги нельзя.

Дефекты штанцевания самоклеящихся материалов и их возможные причины

Дефект |

Возможная причина |

Прорезание лайнера на отдельных участках |

Загрязнение поверхности магнитного цилиндра; загрязнение поверхности штанцевального ножа; дефект штанцевального ножа; неравномерная толщина лайнера |

Неодинаковая глубина штанцевания по длине полотна без прорезания лайнера |

Загрязнение поверхностей магнитного или печатного цилиндров; дефект магнитного или печатного цилиндров; загрязнение поверхности штанцевального ножа; дефект штанцевального ножа; неравномерная толщина лицевого материала |

Неодинаковая глубина штанцевания по сторонам штампа |

Неправильная регулировка давления; дефект штанцевального ножа; дефект механизмов штанцевальной секции; неравномерная толщина лайнера |

Неодинаковая глубина штанцевания в середине и по сторонам штампа |

Неравномерная толщина лицевого материала или лайнера; дефект штанцевального ножа; магнитный цилиндр имеет недостаточную жесткость (слишком маленькое отношение диаметра к длине) |

Прорезание лайнера по всей площади штампа |

Диаметр печатного цилиндра не соответствует диаметру штампа; слишком большая высота ножа; слишком толстый лайнер; слишком маленький зазор между магнитным и печатным цилиндрами |

Продольные просечки существенно глубже поперечных просечек |

Магнитный цилиндр имеет недостаточную жесткость (слишком маленькое отношение диаметра к длине); слишком маленький зазор между магнитным и печатным цилиндрами (при пониженном давлении штанцевания в момент формирования поперечной просечки штамп резко «подпрыгивает» над печатным цилиндром) |

Повышенная механическая деформация материала |

Неправильный угол заточки ножа |

Высечка самоклеящихся материалов: дефекты и способы их устранения

Основными причинами дефектов штанцевания являются:

- загрязнение поверхности магнитного цилиндра;

- загрязнение поверхности штанцевального ножа;

- дефект магнитного цилиндра;

- дефект штанцевального ножа;

- недостаточная жесткость магнитного цилиндра;

- неравномерная толщина лайнера;

- неправильный угол заточки ножа;

- дефект механизмов штанцевальной секции.

Загрязнение магнитного цилиндра и штанцевального ножа краской или клеем, а также повреждения магнитного цилиндра и ножа приводят к неодинаковой глубине штанцевания по площади полотна, а в худшем случае — к прорезанию отдельных участков лайнера. Для идентификации причин этих дефектов следует перевернуть нож на 180° и выполнить штанцевание. Если после этого дефект появляется на том же месте, причиной является загрязнение или дефект цилиндра, если же место прорезания лайнера изменилось — причина в ноже. Для того чтобы убедиться в факте повреждения цилиндра, следует выполнить штанцевание с использованием нескольких разных ножей и проанализировать качество высечки. Проконтролировать правильность изготовления ножа позволяет образец высеченного изделия, который должен поставляться вместе с инструментом.

Схема заточки ножа

Еще одной причиной получения разной глубины штанцевания и прорезания отдельных участков лайнера может быть неравномерность толщины компонентов самоклеящегося материала. Для контроля толщины лайнера и лицевого материала следует использовать микрометр.

Недостаточная жесткость магнитного цилиндра — причина меньшей глубины высечки в середине полотна (вследствие прогиба цилиндра), которая особенно заметно проявляется при штанцевании поперечных линий. Принято считать, что достаточную жесткость имеют цилиндры, длина окружности которых не меньше расстояния между опорными кольцами. При штанцевании макетов, содержащих большое число поперечных линий, следует использовать цилиндры больших диаметров.

Неправильный угол заточки ножа приводит к необходимости работать с увеличенным давлением штанцевания, что обусловливает повышенный износ оборудования, а также более сильную деформацию полотна.

Распространенная причина дефектов штанцевания — отклонение от оптимальной величины зазора между магнитным и печатным цилиндрами, вызванное механическим износом цилиндров и подшипников или иными причинами. Требуемая величина этого зазора складывается из высоты штанцевального ножа и толщины лайнера самоклеящегося материала. Как правило, в узкорулонных машинах зазор между магнитным и печатным цилиндрами штанцевальной секции равен 0,48 мм, при этом высота штанцевального ножа варьируется в зависимости от толщины лайнера.

Схема ротационной штанцевальной секции

Практика показывает, что максимальное отклонение величины зазора может составлять ±20 мкм. При слишком маленьком зазоре, что, как правило, вызвано неправильным выбором печатного цилиндра или подшипника, нож даже при пониженном давлении может просекать лайнер. При слишком большом зазоре потребуется повышенное давление штанцевания, что повлечет за собой быстрый износ ножа и подшипников. В некоторых случаях повышенный или неравномерный по ширине зазор характерен для определенных комбинаций магнитных и печатных цилиндров.

Для контроля размеров зазора нужно выполнить следующие действия:

- удалить штанцевальный нож;

- очистить поверхность магнитного и печатного цилиндров;

- установить по обеим сторонам секции оптимальную величину давления (около 21 кг/см2);

- отрезать три куска оловянной проволоки (припоя) длиной около 40 см каждый;

- промаркировать проволочки и пропустить их через штанцевальный аппарат: один кусок посередине и по одному — по бокам (примерно в 5 см от опоры);

- измерьте толщину каждой проволочки в пяти точках с помощью микрометра и посчитайте среднее значение для каждого куска. Эти величины позволят оценить ширину зазора в трех точках по образующим цилиндров.

В заключение приведем несколько рекомендаций, которые помогут избежать возникновения многих дефектов:

- используйте минимально необходимое для высечки давление;

- регулярно выполняйте чистку поверхностей цилиндров;

- периодически контролируйте зазор между магнитным и печатным цилиндрами;

- используйте качественные материалы и инструменты от проверенных поставщиков.

Процесс высечки протекает в несколько этапов. На первом этапе происходит деформация поверхностного слоя материала, причем степень сжатия быстро возрастает по мере увеличения давления. Когда напряжение под лезвием достигает предела прочности материала, начинается его разрушение и разделение листа. Разрушение бумаги происходит при относительной величине сжатия 60-65%, полимерных материалов — при сжатии 90-95%. При дальнейшем движении ножа надрезанная часть листа отжимается в сторону, в результате чего возникают растягивающие напряжения, ускоряющие процесс разделения. При надсечке самоклеящегося материала на стадии сжатия происходит деформация всех его слоев, включая адгезионный и основу. После разрезания поверхностного материала во всех слоях происходит релаксация напряжений.

Процесс высечки протекает в несколько этапов. На первом этапе происходит деформация поверхностного слоя материала, причем степень сжатия быстро возрастает по мере увеличения давления. Когда напряжение под лезвием достигает предела прочности материала, начинается его разрушение и разделение листа. Разрушение бумаги происходит при относительной величине сжатия 60-65%, полимерных материалов — при сжатии 90-95%. При дальнейшем движении ножа надрезанная часть листа отжимается в сторону, в результате чего возникают растягивающие напряжения, ускоряющие процесс разделения. При надсечке самоклеящегося материала на стадии сжатия происходит деформация всех его слоев, включая адгезионный и основу. После разрезания поверхностного материала во всех слоях происходит релаксация напряжений.