Проблемы качества отечественной печати

Еще в доперестроечные времена, когда серьезное внимание уделялось наглядной агитации, был плакат, направленный на борьбу с бюрократизмом: на нем была изображена цепь, состоящая из массивных звеньев, но одно из них заменяла тонкая канцелярская скрепка. Этот плакат сопровождался лозунгом: «Ни одного слабого звена в работе!» Смысл плаката ясен: там, где в единой производственной цепи появляется какой-либо бюрократический элемент, возникает слабое звено.

Уж не знаю, насколько плакаты помогали в борьбе с бюрократизмом (боюсь, их действенность была не слишком эффективной), однако плакат на рис. 1 может служить прекрасной иллюстрацией целостности многозвенного процесса полиграфического репродуцирования, когда даже незначительное отклонение в какойлибо одной операции от нормы может привести к разрыву всей цепи и, как следствие, к снижению качества продукции, а то и к браку.

Почему проблема качества постоянно остается в центре внимания полиграфистов? Еще четверть века назад в одном из ежегодных докладов о состоянии полиграфического производства в нашей стране и в мире, которые тогда подготавливал ВНИИ полиграфии, утверждалось, что тиражи станут уменьшаться, количество изданий увеличиваться, а требования к качеству будут расти постоянно. При этом предполагалось, что повышение качества полиграфического исполнения должно основываться на техническом прогрессе, новых технологиях, совершенствовании полиграфического оборудования, появлении новых средств автоматического контроля и управления. Жизнь подтвердила правильность этого прогноза.

Рис. 1. Ни одного слабого звена в работе!

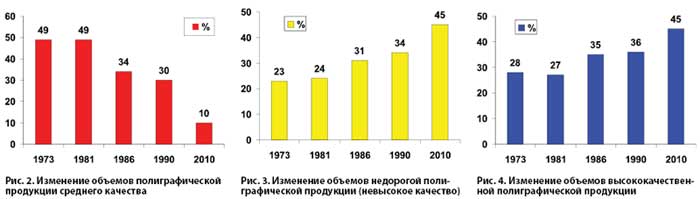

Интересен прогноз изменения характера полиграфической продукции, выполненный полиграфическими футурологами Германии. Они условно разбили весь объем полиграфической продукции на три категории: продукция среднего качества, недорогая продукция, печатающаяся на дешевой бумаге, и высококачественная продукция (на мелованной бумаге).

В соответствии с этим прогнозом объем продукции среднего качества, который в 1973 году составлял 49% всего производства, к 2010 году уменьшится почти в пять раз — до 10% (рис. 2). Объем недорогой массовой продукции на дешевой бумаге, к качеству которой не предъявляются серьезные требования, вырастет почти в два раза — с 23% в 1973 году до 45% в 2010м (рис. 3).

Столь же большой объем в 45% предполагается в 2010 году и для высококачественной продукции, хотя в 1973 году ее объем составлял всего 28% (рис. 4).

Таким образом, проблемы, связанные с повышением качества полиграфической продукции, и сейчас остаются в центре внимания.

Результаты самых разных конкурсов, проводимых Межрегиональной ассоциацией полиграфистов, дирекцией выставки «ПолиграфИнтер», различными журналами, организациями и пр., демонстрируют очевидный рост качества продукции, производимой российскими полиграфическими предприятиями. Типографий, выпускающих высококачественную продукцию, становится все больше не только в Москве или СанктПетербурге, но и во многих российских регионах. И все же продукция среднего качества, к сожалению, до сих пор составляет значительную долю российского полиграфического рынка. Попробуем проанализировать, из чего складывается качество полиграфической продукции, какие именно «звенья цепи» должны обеспечить ее целостность.

Весомый вклад в понятие качества продукции вносят репродуцируемые оригиналы. Качество полиграфического исполнения иллюстрации и сюжет оригинала невозможно отделить от психологического воздействия на читателя. Человеку трудно пренебречь эстетическими категориями. Поэтому, например, нередки случаи, когда издатель иллюстрированного журнала выражает типографии недовольство качеством своего готового продукта, а на деле ему просто не нравятся подобранные сюжеты. Согласитесь, что фото какойнибудь известной фотомодели в хорошо сформированном интерьере гораздо приятнее для глаз, чем, например, изображение ворот старого коровника. Это объективная реальность, которой нельзя пренебрегать при оценке качества. Вряд ли можно получить высокую оценку качества издания в случае, если используются неинтересные сюжеты, а зачастую и непрофессионально выполненные.

Сюда же следует отнести техническое качество оригинала. При наличии, например, узкопленочного любительского кадра, с которого заказчик хочет сделать разворот в глянцевый журнал, обеспечить желаемое качество практически невозможно.

Чрезвычайно важным моментом при изготовлении высококачественной продукции являются исходные материалы, прежде всего бумага. Правильный подбор бумаги к конкретному изданию, обеспечивающий не только оптимальные экономические показатели, но и соответствие назначению и типу издания, является достаточно сложным делом. Для такого подбора необходимы широкие знания ассортимента бумаги, понимание издательской задачи и известный опыт.

Приходится также принимать во внимание, что, например, одно и то же издание, отпечатанное на натуральной и на мелованной бумаге, будет выглядеть поразному, причем использование более дорогой бумаги, конечно же, «прибавит баллы».

Однако следует помнить, что бумага не единственный параметр, влияющий на качество продукции: выбор печатной краски тоже имеет большое значение. Предположим, что для какоголибо конкретного издания выбраны мелованная бумага и глянцевые или же более матовые краски. Естественно, этот выбор и определит общий вид и оценку готового издания. Здесь необходимо иметь в виду, что типография никогда не станет менять используемую краску в зависимости от желания какогото одного заказчика. Мало того: зачастую типографии, желая снизить себестоимость продукции, используют не самую лучшую, а самую дешевую краску, что отнюдь не улучшает вид готовой продукции.

Даже такая, казалось бы, малозначащая позиция, как выбор силиконового раствора и степень его разбавления, как показывает опыт, тоже влияет на оценку продукции. Приходилось, например, сталкиваться с тем фактом, что две различные типографии, используя при печатании журналов на рулонных офсетных машинах с сушильными устройствами бумагу и краску одних и тех же производителей, получали разные результаты. Оказывалось, что разные оценки глянца продукции были обусловлены различием силиконовых растворов в противоотмарывающих аппаратах.

Итак, буквально все позиции при выборе основных технологических материалов сказываются на качестве готового издания. Типографии, которые думают в первую очередь о повышении рентабельности, часто используют наиболее дешевые офсетные резинотканевые пластины. Конечно, печатные машины прекрасно работают и с этими декелями, но при использовании более дорогих офсетных резинотканевых пластин, обеспечивающих лучший переход печатных красок с формы на бумагу, можно рассчитывать на определенное повышение качества готовой продукции за счет некоторого повышения оптической плотности и уменьшения растискивания растровых элементов в процессе печатания.

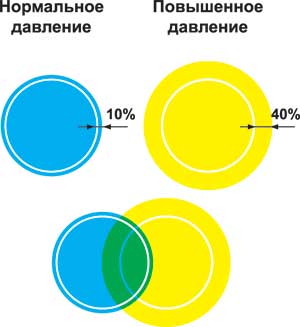

Предположим, что издательство и типография сделали оптимальный выбор основных исходных материалов, правильно подобрали краску к бумаге и т.д. Означает ли это, что качество полиграфического исполнения будет оптимальным? Отнюдь нет: печатное оборудование может свести все эти старания к нулю. Сегодня печатное оборудование действительно способно дискредитировать любые достижения prepress. Когда специалисты в области компьютерного цветоделения и ретуши обсуждают, например, проблему сохранения деталей в тенях и спорят, следует ли оставить 95 или же 97процентную точку, порой трудно сдержать улыбку. Потому что даже колебания давления по полосе контакта в печатной машине иногда существенно изменяют эти величины, а часто уже 8085процентная точка уходит «в заливку». В принципе, офсетные печатные машины отличаются высокой стабильностью работы. При этом далеко не новые машины, которые эксплуатируются более 1015 лет, вполне могут обеспечить высокое качество печати. Тем не менее необходимо обращать особое внимание на настройку печатного оборудования. Дело в том, что при недостаточно тщательном контроле настройки давления в одной секции машины (допустим, для голубой краски) растискивание растровых элементов может составлять, например, 10%, а в другой (желтая краска) — доходить до 40% (рис. 5).

Рис. 5. Влияние различного давления в секциях офсетной печатной машины на растискивание растровых элементов

Понятно, что интенсивный зеленый цвет, который хотелось бы получить, при такой ситуации станет более «жухлым», сдвинется в сторону желтого. При этом печатник вряд ли остановит машину и займется выравниванием давлений в печатных секциях, чтобы исправить создавшуюся ситуацию. Скорее всего, он просто уменьшит подачу желтой краски и, снизив ее оптическую плотность, добьется какогото большего, чем до начала регулировки подачи краски, приближения цветового тона к цветовому тону оригинала или цветопробы. В этом случае, првда, потеряется четкость изображения, растровые элементы на желтой краске будут недопустимо растиснуты — то есть получится хорошо всем знакомая продукция «среднего» качества: вроде бы не брак, но и до идеала далековато.

К сожалению, во многих типографиях печатные машины работают с повышенным по сравнению с паспортными данными давлением. Это позволяет печатнику не заниматься регулировками, корректированием давления в печатной паре и прочим при переходе с печати на плотной бумаге на более тонкую. Приходилось наблюдать ситуацию, когда печатник, закончив на листовой офсетной машине печать тиража на бумаге в 150 г/м2, переходит на бумагу в 80 г/м2, не подложив ничего под офсетный декель и даже не сделав какихлибо регулировок. Просто при печати на более толстой бумаге давление на машине было превышено, а для тонкой бумаги оно оказалось вполне достаточным. Понятно, что растискивание растровых элементов при печати на бумаге в 150 г/м2не могло не превышать нормы, вследствие чего не вызывало повышенной деформации растровых элементов.

В свою очередь, в большинстве полиграфических предприятий механики и наладчики печатного оборудования в основном занимаются оперативным устранением поломок, вызывающих простои оборудования, а обязательная профилактика печатной машины зачастую превращается в заурядную чистку. Настройка печатного аппарата в соответствии с паспортными данными машины на большинстве полиграфических предприятий производится крайне редко. Поэтому часто возникают цветовые искажения вследствие разницы давления в печатных секциях офсетных машин, о чем говорилось выше.

Для получения качества при традиционном цветоделении необходимо измерять изменения тона при помощи построения характеристических кривых печати для каждой краски. Изображение в этом случае может подготавливаться лишь к какимто совершенно определенным условиям печати буквально на каждой конкретной машине. Естественно, это порождает множество серьезных проблем для получения качественной цветопередачи.

Всевозможные осложнения возникают и при попытках получить эталонное изображение — цветопробу, необходимую для контроля цветоделения и для ориентирования печатника, производящего местную (зонную) корректировку подачи краски в процессе приладки и печатания тиража. Использовавшаяся ранее технология получения цветопробы на тиражной бумаге на пробопечатном станке, а иногда прямо на печатной машине изза крайне высокой стоимости и малой оперативности сегодня практически не применяется. Аналоговая цветопроба (например, широко распространенный «хромалин») — тоже дорогое удовольствие, да еще и требующее наличия цветоделенных пленок. Поэтому в качестве цифровой цветопробы в настоящее время используются «красочные распечатки». При этом необходимо с большим приближением имитировать оттиск не только на цветопробе, но и на экране монитора.

В настоящее время нормирование (с помощью измерительных приборов) цветовых характеристик мониторов применительно к различным технологиям репродуцирования стало обычной необходимой процедурой. Однако ситуация, когда оператор при цветоделении работает с ненормированным оборудованием, цвет на котором может оказаться достаточно случайным, встречается довольно часто. Ожидать правильного воспроизведения полученного таким оператором изображения в процессе тиражной печати не приходится. Таким образом, очевидные недочеты издателей и их prepress не позволяют получить высокое качество даже при идеальной работе типографии.

Для получения качественной продукции после приведения печатного оборудования в порядок в полном соответствии с паспортными данными необходимо создать ICCпрофили, отпечатав тестовые таблицы, например ECI 2002. Зная номинальные значения элементов тестовых таблиц, можно измерить полученные при печати результаты воспроизведения этих элементов и построить ICCпрофили. Отметим сразу, что построение ICCпрофилей является весьма сложной процедурой. Вопервых, необходимы приборы, анализирующие изображение на печатных формах. Это может быть, например, Techkon Digital MicroScope DMS 910. Нужны спектрофотометрыденситометры для проверки цифровых цветопроб, определение оптической плотности плашек, растискивания, наложения краски на краску, скольжения, баланса по серому (рис. 6). Сейчас такие приборы выпускают буквально все фирмы, работающие в сфере полиграфического приборостроения. Показания этих приборов при измерении аналогичных объектов близки, а их выбор диктуется ценой и предпочтениями покупателя.

Помимо оснащения типографии измерительным оборудованием и соответствующим программным обеспечением для построения ICCпрофилей, следует специально обучить персонал, тщательно отладить печатные машины в соответствии с паспортными данными, провести печать среднего тиража с тестовых форм по возможности на всех имеющихся машинах и на нескольких видах бумаги. При этом необходимо с помощью измерительных приборов и контрольных шкал контролировать процессы изготовления печатных форм и печати, причем печать должна проводиться в соответствии с нормами для используемой бумаги. Для каждого тиража необходимо провести несколько серий измерений по каждой бумаге. Затем следует процедура сглаживания и оптимизации измеренных значений.

Понятно, что использование ICCпрофилей должно лечь в основу работы prepressоператоров, подготавливающих работу для данной типографии. Вот тогда можно рассчитывать на высокое качество репродукций, по крайней мере — в части получения желаемого цвета.

Рис. 6. Приборы контроля оптических характеристик

Только стандартизация и постоянная проверка всех процессов изготовления печатных форм и печати могут обеспечить высокое качество продукции.

Во всяком случае, изображение на экране монитора, распечатка, полученная на принтере, оттиск с офсетной машины должны быть идентичными. Для этого используется система управления цветом Color Manager, позволяющая стабильно получать в типографии продукцию высокого качества. Естественно, что для реализации этой задачи необходимо добиться повторяемости высокого качества печати на каждой машине и по возможности наивысшей идентичности оттисков в тираже.

Имеются стандартные профили для условий печати на разных типах бумаги (от глянцевой и матовой мелованной до газетной) в соответствии с Международным стандартом ISO 126472. Многие типографии предлагают их своим заказчикам, не проводя трудоемкой дорогостоящей работы по созданию собственных ICCпрофилей и даже не добиваясь стандартизации работы собственного оборудования. Понятно, что такое формальное предоставление заказчикам исходных данных для цветоделения только дискредитирует идею управления цветом. Однако если работа по стандартизации работы оборудования и систематические проверки качества продукции проводятся постоянно, стандартные профили вполне могут быть использованы, хотя собственные профили более точны. При построении собственных профилей необходимо устанавливать очень высокие требования к точности цветовоспроизведения и использовать специфические материалы и процессы (бумага с цветным оттенком, высокопигментированные или УФкраски, высоколиниатурные растры и пр.).

Отметим, что сегодня буквально все основные фирмы, изготавливающие офсетные печатные машины, оснащают их системами измерения и регулирования цвета. Эти системы, как правило, являются опциями и не входят в стандартную комплектацию. Если типография в целях экономии закупает новую печатную машину без такой системы, то получение стабильной высококачественной продукции становится маловероятным изза отсутствия соответствующей технической базы.

Теперь остановимся на такой важной составляющей качества, как подготовка персонала. Очевидно, что внедрение в практику работы типографий современной компьютеризированной техники и современных методов работы требует постоянного внимания к знаниям работников, создающих полиграфические изделия. Ознакомление с зарубежным опытом показывает, что печатники, например, в обязательном порядке проходят обучение на заводах или в учебных центрах фирм — изготовителей печатного оборудования. Такое обучение обычно занимает 24 недели. Печатники овладевают передовыми приемами работы на новом оборудовании, учатся всем тонкостям, которые иногда сложно отразить в типовых инструкциях, осваивают компьютерные программы контрольнорегулирующего комплекса и т.д. При этом ежегодно, независимо от пройденного курса обучения, печатники в обязательном порядке посещают у себя в типографии лекции или другие занятия по технической переподготовке, которую проводят высококвалифицированные специалисты предприятия или приглашенные со стороны преподаватели. Расширение технического кругозора, знание современных тенденций развития полиграфической техники не только помогают печатникам в их непосредственной работе, но и подготавливают к освоению непрерывно совершенствующихся средств контроля и регулирования процесса печатания.

К сожалению, не на всех наших предприятиях работе с персоналом, повышению квалификации операторов уделяют должное внимание. Иногда руководители предприятий или цехов не считают нужным «отвлекать» рабочих от прямого участия в производстве. Это совершенно неправильно: предприятие должно быть заинтересовано в том, чтобы иметь знающих, высокообразованных специалистов во всех звеньях производственной цепочки.

Не хотелось бы преувеличивать, но высокая квалификация специалистов на всех участках полиграфического производства, их ответственное отношение к порученной работе по эффективности порой могут быть сопоставимы с самыми дорогостоящими ухищрениями по автоматизации работы основного технологического оборудования.

Высокая квалификация в сочетании с ответственностью персонала создают особую «ауру» на предприятии, что оценивается заказчиками как техническая культура. Если такая техническая культура всячески поддерживается руководством предприятия и его отдельных подразделений в течение довольно длительного срока, то создаются традиции, которые дорогого стоят. Не достаточно хорошо оснастить предприятие оборудованием, не достаточно закупить средства контроля и регулирования — необходимо добиться того, чтобы всё это работало, способствовало созданию высококачественной полиграфической продукции. А для этого необходим постоянный контакт с исполнителями. Постоянный контакт менеджеров производственных отделений типографии с компетентными представителями заказчика чрезвычайно полезен. Не нужно отстаивать «честь мундира», полезно помнить поистине золотое правило: «Заказчик всегда прав». Если все возможные претензии встречать заранее заготовленным отказом, можно просто потерять заказчика. Деловой «разбор полетов», выявление и анализ причин снижения качества помогут и типографии, и заказчику. Здесь надо только не забывать о реализации мероприятий, направленных на ликвидацию допущенных ошибок и повышение качества. Кстати, постоянные контакты с заказчиком могут способствовать совершенствованию и его работы (в части prepress) и тем самым оказать положительное влияние на качество продукции типографии.

Сложная экономическая ситуация привела к тому, что многие российские предприятия ликвидировали свои лаборатории, ранее непременно имевшиеся в структуре крупных и средних предприятий. Можно спорить о том, какую именно конкретную пользу приносили эти лаборатории — очевидно, разную в различных предприятиях. Но лаборатории выполняли и аналитические функции, помогая цехам разобраться в причинах появления брака или снижении качества и предупреждая эти причины. Проведение постоянного мониторинга кач ества продукции, разбор (в идеальном случае — вместе с представителем заказчика) дефек тов и достоинств выпущенных изданий могут оказать неоценимую помощь в становлении технической культуры на предприятии, в выпуске высококачественной продукции.

Внутри предприятий необходимо добиваться создания атмосферы благожелательной требовательности. Именно на основании разбора дефектов и достоинств конкретных выполненных заказов можно постоянно повышать ответственность работающих, а с ростом ответственности исполнителей растет и техническая культура предприятия.

Таким образом, для решения проблем качества в отечественных типографиях необходимо:

• привести в порядок полиграфическое оборудование, добиться наиболее полного соответствия его настроек паспортным данным;

• повышать техническую культуру, оснащая производственные участки современными контрольноизмерительными приборами и средствами автоматического контроля и регулирования;

• добиться возможно более полной стандартизации производственных процессов на основе постоянного приборного и визуального контроля и при использовании оптимальных сочетаний основных технологических материалов;

• по возможности построить собственные ICCпрофили, знание которых необходимо заказчикам для оптимальной обработки передаваемых в производство изображений;

• при использовании стандартных профилей для условий печати по ISO 126472 провести их необходимую коррекцию с учетом специфики конкретного предприятия;

• работать в контакте с заказчиками, сделав обязательным обсуждение качества выполненных работ и стараясь максимально учитывать пожелания партнеров;

• обращать особое внимание на подготовку и переподготовку персонала, совершенствование квалификации исполнителей на всех уров нях, добиваясь повышения тех нической культуры и создавая традиции высококачественного производства.

В свою очередь, издательства и редакции должны в обязательном порядке нормировать цветоделительную технику, учитывать специфические особенности полиграфических предприятий (если они имеются), выбрать оптимальную цифровую пробу, представляемую предприятиям в качестве эталонов к файлам, вместе с полиграфистами анализировать выполненные заказы, чтобы совершенствовать свою работу и работу предприятий по выпуску продукции высокого качества.