CtP приходит в тампонную печать

Традиционные технологии изготовления форм для тампонной печати

Технология CtP, успешно применяемая при производстве форм для плоской офсетной, высокой, глубокой и трафаретной печати, в последнее время начала внедряться и в тампопечать. В технологическом плане ничего удивительного в этом нет, ведь при тампонном способе в подавляющем большинстве случаев используются формы глубокой печати, процессы цифрового изготовления которых начали разрабатываться более трех десятков лет назад.

Традиционные технологии изготовления форм для тампонной печати

Формы для тампонной печати изготавливаются из полимеров и стали. Полимеры применяются при производстве форм с тиражестойкостью до 15 тыс. оттисков, а стальные формы могут использоваться для печати тиражей в несколько сотен тысяч и даже миллионов оттисков.

Полимерные формы изготавливаются с применением водо или сольвентовымывных фотополимерных пластин на металлической или полиэфирной основе. Процесс изготовления форм в этом случае включает следующие этапы:

• экспонирование фотополимеризующегося слоя через позитивную фотоформу;

• экспонирование фотополимеризующегося слоя через растровую сетку;

• вымывание и сушка формы;

• дополнительное экспонирование и термообработка.

На первом этапе на пластине формируется скрытое изображение сюжета, на втором — точкиопоры для ракеля, на третьем этапе путем удаления неполимеризовавшегося в ходе экспонирования материала формируется рельеф формы; а на четвертом — поверхность формы приобретает окончательную физикохимическую стойкость.

Поскольку оборудование для изготовления фотополимерных форм стоит недорого, специализирующиеся на тампонной печати предприятия обычно организуют собственные формные участки. Процесс изготовления фотополимерной формы обычно занимает не более 30 мин.

Устройство CtP Cobalt 1000 компании Inkcups Now

Основным недостатком фотополимерной технологии является большое число факторов, оказывающих влияние на качество формы. В частности, только на первом этапе процесса на качество будущей формы оказывают влияние следующие факторы:

• качество фотоформы, то есть оптическая плотность пробельных и печатных элементов;

• время экспонирования, которое определяет глубину печатающих элементов;

• плотность прижима фотоформы к пластине, поскольку плотность ведет к появлению пузырьков воздуха.

При тщательном контроле за технологическим процессом качество фотополимерных форм удается стабилизировать, однако даже в этом случае многостадийность и сравнительная сложность технологии время от времени преподносят неприятные сюрпризы, чреватые простоями печатного оборудования и ведущие к недополучению прибыли.

Стальные формы изготавливаются способом химического травления, который делится на следующие основные этапы:

• экспонирование копировального слоя (при использовании пластин с предварительно нанесенным копировальным слоем);

• проявление копии и ее окрашивание;

• химическое дубление копии;

• ретушь копии и обмазка пластины лаком;

• травление;

• удаление обмазки и копировального слоя.

Изготовление травленых форм тоже отличается многостадийностью и относительной нестабильностью. Процесс химического травления контролировать сложно, поэтому печатающие элементы, как правило, приобретают неправильную форму с неровными боковыми стенками и дном.

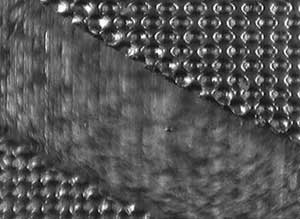

Микроснимок гравированной лазером формы (фото компании Inkcups Now)

Поскольку изготовление травленых форм предполагает использование хлористого железа (агрессивного химического вещества, требующего специальных способов утилизации), стальные формы, как правило, заказываются в специализированных фирмах. Естественно, что заказ печатных форм на стороне значительно увеличивает сроки исполнения заказов.

Таким образом, обе традиционные технологии изготовления форм для тампонной печати имеют очевидные недостатки, а это стимулирует разработку и внедрение новой одностадийной — цифровой технологии CtP.

CtP для тампонной печати

Технология CtP позволяет значительно упростить изготовление форм тампонной печати и стабилизировать их качество, заменив многостадийный процесс единственной операцией — гравированием. Управляемое компьютером изготовление форм для тампонной печати возможно с использованием механического или лазерного гравирования. С учетом небольшого формата форм лазерная технология имеет лучшее соотношение «цена/качество», чем механическое гравирование.

Системы лазерного гравирования создаются на базе твердотельных YAGлазеров, иттербиевых волоконных лазеров и CO2лазеров. Критериями выбора лазера являются стоимость эксплуатации, размер точки и совместимость с различными формными материалами.

Наибольшая стоимость эксплуатации среди перечисленных типов лазеров характерна для YAGлазеров, наименьшая — для CO2лазеров. Ресурс используемых для накачки YAGлазеров светодиодов составляет около 10 тыс. ч работы, волоконных — около 70 тыс. ч.

Размер точки (поперечного сечения сфокусированного луча) определяет разрешение записи и зависит от длины волны излучения лазера. У волоконных и YAGлазеров длина волны примерно в 10 раз меньше, чем у CO2лазеров (1,1 мкм против 1,6 мкм), соответственно и минимальный размер точки у волоконных и YAGлазеров на порядок меньше, чем CO2лазеров.

Совместимость с формными материалами определяется способностью этих материалов абсорбировать излучение лазеров. Волоконные и YAGлазеры идеально подходят для гравировки металлов и имеют низкий КПД при гравировке полимеров; CO2лазеры эффективны при работе с полимерами и плохо подходят для гравировки металлов.

Основными преимуществами CtP на базе лазерных граверов по сравнению с традиционной технологией являются:

• малое время изготовления печатных форм;

• пониженный риск ошибок вследствие одностадийности процесса;

• предсказуемость и стабильность формы и размеров печатающих элементов;

• возможность комбинирования на одной форме грубой и тонкой графики;

• высокая степень повторяемости изготовления форм;

• отсутствие расходных материалов (кроме формных пластин), в том числе вредных для окружающей среды химикатов;

• легкость обслуживания установки.

Время лазерного гравирования в зависимости от формата и материала формы, глубины печатающих элементов и сюжета составляет, как правило, от 1 до 10 мин (при гравировании полимеров — до 5 мин), что значительно меньше времени, необходимого для изготовления фотополимерной формы. Основных параметров гравирования всего два — это линиатура растровой структуры и глубина печатающих элементов. Качество гравированной лазером формы значительно выше, чем травленой, поскольку при гравировании печатающие элементы приобретают правильную форму с ровными боковыми гранями. Гравирование обычно осуществляется в несколько проходов, что позволяет точно контролировать размеры печатающих элементов и в случае необходимости варьировать их глубину. При каждом проходе выполняется гравирование на глубину 57 мкм. Кроме того, возможна регулировка мощности импульсов.

Глубина печатающих элементов и линиатура растровой структуры при лазерном гравировании могут быть оптимизированы в зависимости от типа изображения, реологических характеристик красок, скорости печатной машины и твердости тампона. При этом не возникает характерных для фотополимерных форм проблем (прежде всего — захвата ракелем краски из печатающих элементов) в случае комбинации в одном сюжете тонкой и грубой графики.

Цифровая технология позволяет изготовить несколько фактически идентичных печатных форм, что невозможно ни при применении фотополимеров, ни при травлении. Поскольку процесс лазерного гравирования не предполагает использования какихлибо дополнительных расходных материалов, то себестоимость формы снижается. Дополнительная экономия достигается за счет многократного использования одной пластины, на которой можно размещать до четырех форм (по две с каждой стороны). Следует отметить и отсутствие необходимости утилизации отработанных растворов, что составляет серьезную проблему при травлении и использовании сольвентовымывных фотополимеров.

Лазерная установка обслуживается одним оператором, которому достаточно знать основные издательские программы и понимать технические требования к гравируемому изображению. Время обучения оператора — одиндва дня, в зависимости от сложности выполняемых работ.

Цена лазерных систем CtP для тампонной печати пока достаточно высока, и приобретать подобные установки целесообразно только при обеспечении их высокой загрузкой. Однако уже очевидно, что по мере развития технологии цена лазерных граверов будет снижаться, делая их доступными даже для небольших фирм.