Слухи о смерти аналоговых пластин Agfa сильно преувеличены…

Цифра уже вышла на новые рубежи

Слухи о смерти были сильно преувеличены

Похоже, что скоро в выборе технологии изготовления форм не останется

вообще никакой альтернативы, если, конечно, вы намерены выпускать высококачественную продукцию. Около года назад Heidelberg, Agfa и некоторые другие крупные компании заявили о сокращении выпуска или о полном прекращении изготовления фотонаборных автоматов из-за их бесперспективности.

А теперь очередь дошла и до материалов.

Слухи

Наверное, многие помнят припев из песни Высоцкого о слухах: «…словно мухи, тут и там, ходят слухи по домам, а беззубые старухи их разносят по умам». В полиграфическом мире слухов тоже хватает — согласно одному из последних, компания Agfa якобы полностью прекращает производство аналоговых пластин и сосредоточивает все свои усилия на более перспективных цифровых технологиях. На самом деле этот не более чем слух.

Однако, как известно, дыма без огня не бывает. Agfa действительно начала серьезную рационализацию своего производства с очевидным упором на дальнейшее развитие выпуска пластин для CtP. Об этом свидетельствуют частые сообщения о новациях в данной области. Так, в прошлом году было объявлено о выпуске новых термальных пластин Azura и Amigo, которым или совсем не требуется проявочная химия, или режимы их обработки не влияют на изображение. В этом году появилась информация о выпуске целого семейства позитивных термочувствительных пластин Energy. Кроме того, на выставке Ipex компания Agfa заявила о создании фотополимерной пластины, которой не требуется химическое проявление. Для производства новых пластин нужны значительные производственные мощности, так что определенные основания для слухов имеются. Но об этом несколько позже. А сейчас давайте попробуем выяснить, действительно ли цифровые технологии стали в препресс доминирующими?

Цифра уже вышла на новые рубежи

Статистика дает однозначно утвердительный ответ на поставленный в конце предыдущего раздела вопрос. Хотя у нас в России мы это не очень чувствуем изза серьезного отставания в масштабах внедрения CtP, но в целом в мире цифровая технология стремительно вытесняет аналоговую.

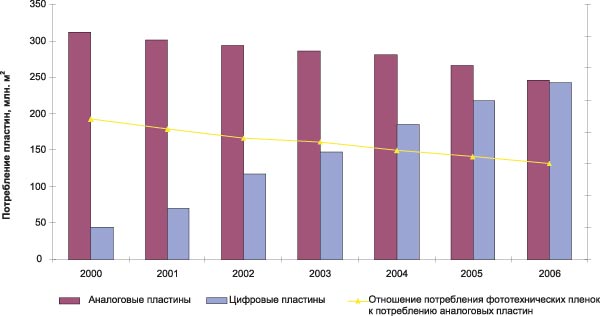

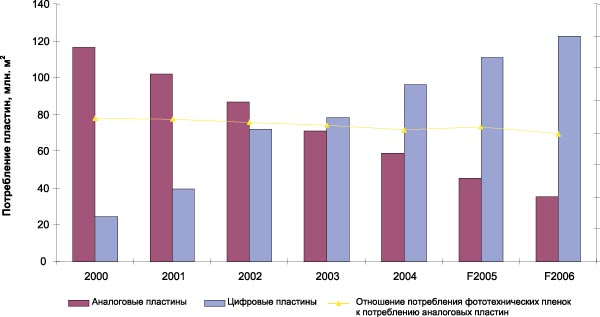

Как видно из графика, представленного на рис. 1, в этом году на мировом рынке наступил паритет в потреблении аналоговых и цифровых пластин. При этом нужно учесть, что мировой рынок — это не только высокоразвитые страны, но и вся Азия, Африка и Латинская Америка, где уровень развития новых технологий определенно ниже, чем в Европе, Японии или Северной Америке. В этом нетрудно убедиться, взглянув на график, характеризующий эволюцию рынка пластин в Европе (рис. 2).

Судя по динамике европейского рынка, через пару лет даже в небольших типографиях будет сложно найти фотонабор или копировальную раму. Аналоговая технология станет таким же анахронизмом, как металлический набор на линотипе. Даже на основе этих довольно скудных данных невольно напрашиваются совершенно определенные выводы, и Agfa их сделала.

Слухи о смерти были сильно преувеличены

К указанным выше обстоятельствам прибавились и другие, которые делают производство аналоговых пластин все менее привлекательным. Так, в последние годы произошел резкий рост цен на алюминий и энергоносители: только в течение прошлого года цена на алюминий увеличилась на 40%, а на электроэнергию — на 35%. Поскольку при близкой себестоимости аналоговые пластины продаются почти в два раза дешевле цифровых, то и доля затрат на материалы и энергию при их производстве больше.

Однако, вопреки разговорам, отказываться от производства аналоговых пластин Agfa пока не собирается. Слухи о их смерти были сильно преувеличены. Вопервых, на долю аналоговых пластин попрежнему приходится половина мирового рынка. Вовторых, отказ от аналоговых пластин может привести к потере потенциальных клиентов, которые не сегодня, так завтра начнут переходить на технологию CtP. Возможно, есть и третье обстоятельство, которое сродни второму: просто неразумно и неприлично для уважающей себя компании, которая постоянно заявляет о своей надежности, в одночасье бросать своих клиентов, предлагая им не вполне равноценную альтернативу.

Рис. 1. Потребление офсетных пластин в мире

Рис. 2. Потребление офсетных пластин в Европе

Строго говоря, такая альтернатива у Agfa есть — это пластины сравнительно недавно купленной компании Lastra. Тем более что в некоторых странах, в том числе в России, эта марка хорошо известна и очень популярна. Но, простите, Agfa есть Agfa, а Lastra — это Lastra. Ни в коем случае не умаляя достижений этой компании в производстве недорогих, а потому столь популярных у нас аналоговых пластин, все же должен заметить, что качественный уровень у Agfa и Lastra всегда различался, и профессионалы это отлично понимают. На известном немецком заводе Agfa в Висбадене (Германия) в течение десятков лет производили знаменитые пластины Meridian P5S (прежнее название Ozasol P5S). Их отличают высочайшая разрешающая способность и прекрасные печатные свойства. Но главное даже не это, а то, что Agfa сумела добиться очень высокой стабильности качества своих материалов. А это дорогого стоит, ведь борьба за повышение качества продукции, которую с большим или меньшим успехом ведут почти все типографии, на 80% заключается в разнообразных и подчас весьма дорогостоящих мерах по стабилизации параметров технологического процесса и повышению их предсказуемости. И это нетрудно доказать.

Предположим, что ваша печатная машина даже при хорошем обслуживании выдает оттиски с несколько завышенной величиной растискивания. Если технологический процесс поставлен грамотно и эти параметры находятся в жестких рамках, то решить проблему можно компенсировав растискивание на RIP или разослав ICCпрофили своей машины заказчикам. Но если технология нестабильна, то неизбежны постоянные потери. Тираж полностью или частично не будет соответствовать подписному листу, отпечатанные обложки или этикетки с фирменным цветом фона будут разительно отличаться от тех, что напечатаны месяц тому назад…

Каждый полиграфист, связанный с реальным производством, ежедневно сталкивается с такими проблемами. Вот почему вкладываются большие средства в покупку новой техники, контрольных приборов и во внедрение новых технологий.

Но с печатью все ясно. Здесь факт, как говорится, налицо — открываешь печатный оттиск, а там брак. Заказчик требует перепечатать тираж и уходит в другую типографию. Теряются деньги. Другое дело — формный процесс. На первый взгляд все формные пластины одинаковы и различаются разве что по цвету копировального слоя, если, конечно, на них нет прямых дефектов. Но это не значит, что в печати все пластины одинаковы и что потери, связанные с низким качеством форм, незначительны.

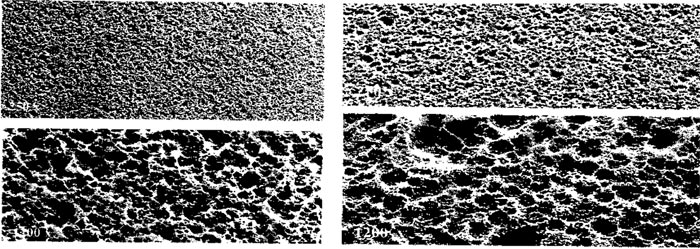

Рис. 3. Поверхность пластины после зернения азотной (слева) и соляной (справа) кислотой

К сожалению, многие руководители предприятий до сих пор придерживаются мнения, что чем дешевле пластины, тем выгоднее. Еще более парадоксальна ситуация, когда на покупку новой печатной машины выделяются большие средства, а формный процесс остается на дедовском уровне. Ведь совершенно очевидно, что прочность технологической цепочки определяется по самому слабому звену. Простите за банальность, но рвется всегда именно там, где тонко. Невозможно получить на выходе стабильный результат, если в начале процесс нестабилен. Победное шествие технологии CtP в большой степени объясняется именно тем, что она на порядок стабильнее, чем аналоговая.

Обратимся еще раз к первому графику, иллюстрирующему динамику мирового рынка офсетных пластин. Количество используемых аналоговых пластин постепенно уменьшается, и логично предположить, что потребителями их являются предприятия с устаревшими и изношенными печатными машинами, которые выпускают продукцию с невысокими требованиями к качеству. Внедрение новой высококлассной техники (заметьте, общий объем пластин растет) стимулирует переход на более стабильную технологию CtP.

Agfa — она и в Италии Agfa

Но вернемся всетаки к нашей основной теме. Какие же планы у компании Agfa в отношении аналоговых пластин? Надо признаться, логика менеджеров Agfa проста и незатейлива, что называется — железная. Если печатные формы для высококачественных работ в основном изготавливаются на CtP, то нет никакого резона тратить средства на производство аналоговых пластин с очень высоким разрешением. Те, кто выполняет такие работы, уже перешли или перейдут в ближайшее время на CtP. А вот максимально удешевить производство аналоговых пластин — не только желательно, но и просто необходимо. Иначе, учитывая все вышеперечисленные обстоятельства, придется прибегнуть к самой непопулярной мере — к увеличению цен на пластины, что приведет к потере заказчиков. А производители дешевых аналоговых пластин плодятся как кролики — в одном только Китае их уже не менее двух десятков.

Можно, конечно, было бы прекратить выпуск аналоговых пластин в Висбадене и поставлять под лейблом Agfa одну из марок пластин Lastra, например Matrix. Но, позиционируя себя как компанию, выпускающую высококлассные материалы для полиграфии, Agfa себе такого позволить не могла. Лицо, а точнее престиж, фирмы необходимо поддерживать всегда — независимо от сиюминутной выгоды.

В результате был выработан компромиссный вариант. Производство аналоговых пластин перевели из Германии на один из итальянских заводов Lastra, сконцентрировав усилия специалистов завода в Висбадене только на цифровых пластинах. Кроме того, отказались от выпуска дорогих пластин Meridian P5S (бывший Ozasol) и сократили ассортимент до одной позитивной (Meridian P55) и одной негативной (Zenith N555) пластины. Естественно, линия в Италии была модернизирована, производство было реорганизовано менеджерами и специалистами из Висбадена и были внедрены жесткие немецкие стандарты, обеспечивающие ту самую стабильность качества, о которой мы говорили выше.

В принципе, ничего страшного для потребителей в переводе производства аналоговых пластин в Италию нет. компания Agfa имеет несколько заводов в разных странах: в Канаде, США, Бразилии, Китае. Кстати, бразильские пластины P5S поставлялись в довольно больших количествах и на российский рынок, и в Европу, причем если в первых партиях иногда могли наблюдаться какието отклонения, то впоследствии различить их можно было только по надписи на этикетке и индексации на обратной стороне пластины.

Чтобы не допустить даже малейших срывов, к переводу производства аналоговых пластин в Италию Agfa готовилась заранее. Год тому назад туда уже было переведено производство пластин Meridian P51. За это время было не только переналажено и реорганизовано производство, но и обучен персонал и разработана новая марка пластины с более универсальными свойствами.

Одновременно начались мероприятия по сближению требований к качеству пластин Agfa и Lastra. Прежде всего это выразилось в отказе от производства самых дешевых и соответственно самых нестабильных марок пластин, таких как Explorer. Осталась Matrix — наиболее качественная и универсальная пластина. В дальнейшем, после проведения соответствующих реконструкций, возможно, и на остальных итальянских линиях будут выпускаться пластины с лейблом Agfa. Пока же из маркетинговых и технических соображений обе компании будут работать раздельно, но под общим патронатом Agfa.

От Ozasol к Meridian P55

Остались еще два немаловажных вопроса: почему бы не выпускать на заводе в Италии давно известные пластины Meridian P5S и чем отличаются от них новые Р55?

На первый вопрос ответ частично уже был дан: Agfa нуждается в более универсальном материале (пластинато теперь одна для любого применения) при сокращении издержек производства, чтобы при постоянном росте цен на металл и энергононосители постараться минимизировать удорожание производства.

Говорят, что наши достоинства являются продолжением наших недостатков. Истина эта верна не только для людей, но и для материалов. Пластины P5S обладали очень высокой разрешающей способностью. Помимо свойств самого копировального слоя, это достигалось двумя путями. Вопервых, поверхность алюминия имела зерно меньшего размера, чем у подавляющего большинства среднетиражных пластин. Обеспечивалось это за счет того, что, в отличие от всех остальных пластин, в том числе производимых Agfa, включая материалы для CtP, электрохимическое зернение проводилось не соляной, а азотной кислотой (рис. 3). Вовторых, в копировальный слой добавлялся микропигмент с размером частиц в 4 мкм. Поскольку толщина копировального слоя составляет около 1,52,0 мкм, то, благодаря менее шероховатой поверхности и точному калиброванному расстоянию от пленки до светочувствительного слоя, появлялась возможность четко и без искажений воспроизводить при копировании изображения самых маленьких микроштрихов и растровых точек.

Но была и обратная сторона медали. Например, при копировании монтажей большого формата на старых рамах с продавленным в средней части ковриком мог возникать неконтакт, так как образующийся там воздушный пузырь изза меньшей шероховатости поверхности пластины удалялся неэффективно. Могли возникнуть и проблемы с тенением при приладке в печатной машине, если имелись недостатки в наладке красочного или увлажняющего аппарата либо была неправильно подобрана химия. Причем в обоих случаях замена пластин на менее качественные, но с более грубым зернением могла разом решить все проблемы, поскольку такие пластины, по вполне понятным причинам, лучше удерживают влагу и в большем интервале регулировок сохраняют баланс «краска/вода» в течение тиража. Правда, достигнуть этого баланса можно только израсходовав в брак приличное количество бумаги, но это, как говорится, совсем другая история.

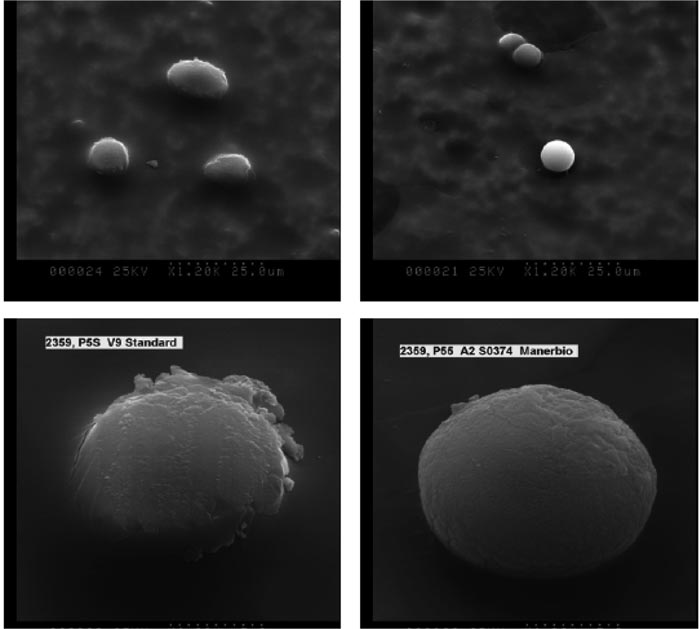

Рис. 4. Микрофотографии поверхности слоев пластин P5S и Р55 при разном увеличении. Слева — микропигмент в копировальном слое пластины P5S, справа — напыленные частицы на копировальном слое пластины Р55

При изготовлении новых пластин Р55 зернение будет производиться соляной кислотой, а шероховатость копировального слоя будет достигаться путем напыления частиц на поверхность, а не введением в его состав микропигмента (рис. 4). По результатам тщательно проведенных испытаний такой способ увеличения шероховатости поверхности слоя наряду с микропигментированием обеспечивает качественное удаление воздуха для достижения хорошего контакта пластины с фотоформой во время копирования.

Возможно, эта статья слишком перегружена технологическими данными, но привести их необходимо, поскольку эта тема также вызывает слишком много противоречивых слухов.

Итак, новая пластина Agfa Meridian P55 — это материал, полностью разработанный специалистами Agfa, со своим составом копировального слоя, технологией изготовления и стандартами производства. Пластины немного потеряли в разрешающей способности, но взамен приобрели целый ряд положительных качеств, делающих их более технологичными и универсальными. Светочувствительность у них примерно на 30% выше, чем у P5S, больший контраст изображения, позволяющий легче осуществлять визуальный контроль, большие допуски на параметры печатного процесса и устойчивость в сохранении баланса «краска/вода» во время тиража, при этом скорость достижения баланса, благодаря инновационному гидрофильному подслою, осталась прежней. Кроме того, пластины Р55 сохранили широкие пределы обработки как при экспонировании, так и при проявлении и хорошую стойкость к химическим реактивам. Практически такой же осталась тиражеустойчивость — 150 тыс. и более оттисков без термообработки.

Одно только перечисление основных свойств пластин Meridian P55 вызывает в памяти знакомые фирменные черты материалов Agfa — высокую стабильность и надежность, неприхотливость и простоту в обработке, сбалансированность качеств и технологичность. На этом, кстати, Agfa завершает разработку аналоговых пластин. Все усилия компании отныне будут сосредоточены на материалах для CtP.

Вывод напрашивается сам собой. Если сегодня вы покупаете новую печатную технику и хотите от нее максимальной отдачи, то обеспечьте и соответствующий уровень всех остальных процессов, и прежде всего формных. Без стабильности формного процесса не может быть стабильной печати. Это уже не предположение, а аксиома.