Прямой привод в печатных машинах

Из истории разработки и внедрения прямого привода

Прямой привод в листовых офсетных машинах

В начале 2007 года компания MAN Roland выпустила первую листовую машину с прямым приводом формных цилиндров Roland 700 DirectDrive, открыв новую страницу в истории развития листового офсетного оборудования.

Из истории разработки и внедрения прямого привода

Первые попытки создания печатной машины с прямым приводом цилиндров были предприняты более 40 лет назад. В середине 60-х годов прошлого века исследовательское подразделение швейцарской фирмы WIFAG создало лабораторную машину глубокой печати с целью тестирования нескольких инновационных решений, среди которых был и прямой привод печатных секций. В приводе были использованы электродвигатели постоянного тока, однако в ходе тестирования выяснилось, что они нестабильны на низких оборотах, в частности при работе машины на заправочной скорости.

Печатные модули машины Wifag OF 370

Следующая попытка создания машины с прямыми приводами цилиндров была предпринята в 1973 году инженерами компании MAN Roland. В разработанном приводе для машины глубокой печати использовались электродвигатели постоянного тока производства Siemens с цифровым регулированием углового положения якоря. Привод успешно прошел тестовые испытания, продемонстрировав стабильность во всех режимах, а также высокое быстродействие и эффективность системы управления, однако разработка оказалась преждевременной — несмотря на проведенную рекламную кампанию, рынок инновацию не принял.

Примерно в то же время компаниями AEG и Albert-Frankenthal была предпринята попытка совместной разработки прямого привода, однако и она не была доведена до логического завершения. В качестве главной причины отказа от продолжения разработок была названа высокая стоимость организации серийного производства печатных машин с прямым приводом. После этого свыше десяти лет разработчики печатных машин не возвращались к идее прямого привода.

На рубеже 80-90-х годов на газетном рынке произошли значительные изменения: вырос спрос на многостраничные цветные газеты, одновременно сократились средние тиражи. Таким образом, сформировался совершенно новый сегмент рынка — многокрасочная среднетиражная газетная продукция различного объема, часто содержащая блоки переменной информации (печать переменной информации необходима, например, при производстве газет для нескольких регионов). Для решения новых задач требовалась совершенно новая техника, и она вскоре появилась на рынке.

В начале 90-х годов японская фирма Hamada разработала газетную рулонную офсетную машину Crowner с прямым приводом, оснащенную мощными трехфазными асинхронными электродвигателями. Однако слабые позиции Hamada на рынке газетных печатных машин не позволили ей привлечь внимание к своей разработке.

Первым по-настоящему успешным проектом стала газетная печатная машина OF 370 GTD фирмы WIFAG. Ее прототип впервые был представлен в 1994 году на выставке IFRA в Мюнхене. Эта машина башенного построения с восьми- и четырехцилиндровыми печатными модулями (красочностью 2+2 и 1+1 соответственно), работающими по схеме «резина к резине», была оснащена трехфазными асинхронными электродвигателями производства швейцарской фирмы ABB. Успех OF 370 GTD превзошел все ожидания: первая инсталляция машины этой модели была выполнена в 1996 году, а уже к середине 1997-го компания WIFAG продала более 550 таких печатных секций. Вскоре после этого модели с прямым приводом были разработаны компаниями MAN Roland, KBA и другими ведущими производителями офсетных рулонных печатных машин.

Применение систем прямого привода в рулонных офсетных машинах позволило повысить качество печати за счет большей точности привода печатных секций и улучшения управления натяжением бумажной ленты, а также повысить производительность оборудования и расширить его технологические возможности, в том числе благодаря применению систем настройки печатных секций без остановки машины. Это дало возможность создавать технику, более полно отвечающую требованиям заказчиков.

Вслед за рулонными офсетными машинами прямые приводы стали использоваться в широкорулонных машинах флексографской и глубокой печати, а затем были внедрены и производителями узкорулонного оборудования.

В 2004 году на выставке drupa компания MAN Roland впервые представила листовую офсетную машину с прямым приводом формных цилиндров, а в начале этого года начался серийный выпуск машин Roland 700 DirectDrive.

Концепция прямого привода

Традиционная централизованная система привода полиграфического оборудования предусматривает, что все основные технологические узлы машин приводятся в движение от главного электродвигателя через механические передаточные устройства (зубчатые, цепные, ременные, рычажные, кривошипные, кулачковые

и т.п.). Такая система привода имеет ряд недостатков, среди них:

- громоздкость;

- низкая гибкость — жесткая связь между механизмами ограничивает технологические возможности оборудования;

- низкая точность работы всей системы привода вследствие погрешностей в изготовлении отдельных деталей передаточных механизмов, а также их износа в процессе работы;

- повышенный износ других элементов машины, что объясняется возникающими в отдельных механизмах динамическими нагрузками вследствие жесткой механической связи.

Бесколлекторный двигатель постоянного тока

Тем не менее из-за отсутствия эффективных средств согласования работы нескольких электродвигателей в течение десятилетий централизованная система привода была единственно возможной. Положение дел изменилось с развитием цифровых средств управления — стала возможна децентрализация системы привода, а совершенствование электродвигателей позволило реализовать прямой привод технологических механизмов полиграфических машин.

Основные достоинства децентрализации привода:

- повышение точности работы технологических узлов за счет сокращения или полного исключения погрешностей, обусловленных использованием передаточных механизмов;

- повышение надежности оборудования за счет упрощения его механической схемы и снижения негативного влияния динамических нагрузок, возникающих в процессе работы в отдельных технологических узлах;

- возможность создания гибких технологических систем модульного построения;

- повышение степени контроля за работой различных технологических узлов, улучшение управляемости машины;

- упрощение технического обслуживания привода;

- уменьшение габаритов как исполнительных механизмов, так и системы управления приводом;

- снижение общего энергопотребления и выделения тепла при работе машины вследствие уменьшения потерь энергии на трение;

- снижение шумности работы оборудования.

В настоящее время в системах прямого привода используются трехфазные бесколлекторные (brushless) двигатели постоянного тока. В основе работы таких двигателей лежит синхронный принцип действия (синхронное изменение ЭДС и скорости). На роторе двигателя закреплены постоянные магниты, а на набранном из пластин статоре — трехфазная обмотка, соединенная по схемам «звезда» или «треугольник». Питание обмотки осуществляется таким образом, чтобы в статоре создавалось вращающееся магнитное поле. Для этого с помощью полупроводникового коммутатора осуществляется последовательное переключение питания фаз. Поскольку постоянный магнит всегда стремится занять положение по линии магнитного поля, при подобном управлении питания статора ротор приходит во вращение. Для реализации обратной связи пространственное положение (угол поворота) ротора контролируется с помощью специального датчика, установленного на валу двигателя. Как правило, для этого применяются датчик Холла или оптронный датчик, который соединяется с полупроводниковым коммутатором. В качестве коммутатора применяется контроллер или сервоусилитель, управляющий силовыми ключами каскада усиления мощности (транзисторами), к которым подключена обмотка двигателя. В зависимости от угла поворота ротора коммутатор переключает транзисторы, регулируя питание фаз обмотки. Коммутатор и датчик угла поворота ротора выполняют функции щеточно-коллекторного узла коллекторных двигателей постоянного тока.

При необходимости вал электродвигателя может выполняться полым для компактной проводки через него электрических, пневматических и иных коммуникаций.

Бесколлекторные двигатели постоянного тока характеризуются широким диапазоном регулирования скорости вращения, превосходя по этому показателю двигатели переменного тока. Вместе с тем отсутствие трения между ротором и статором обусловливает следующие преимущества перед коллекторными двигателями:

- очень высокая надежность (срок службы ограничен фактически только ресурсом подшипников и постоянных магнитов1);

- очень высокий КПД (до 95%);

- линейность рабочей характеристики;

- минимальный уровень шума;

- минимальное выделение тепла;

- отсутствие затрат на техническое обслуживание.

В настоящее время существуют две концепции реализации прямого привода. В соответствии с первой используются стандартные электродвигатели с поставляемыми в комплекте с ними управляющими устройствами, при этом валы электродвигателей соединяются с валами технологических механизмов с помощью муфт. Такое решение позволяет снизить затраты на комплектующие и разработку привода, однако использование соединительных элементов усложняет настройку системы и снижает точность и надежность работы привода.

Вторая концепция предусматривает проектирование привода как единой системы без механических соединений — электродвигатель и технологический механизм имеют общий вал. При этом в машину встраиваются изготовленные в соответствии с ее конструктивными особенностями (как правило, по специальному заказу) компоненты электропривода: ротор, статор и системы управления. Привод с общим валом характеризуется максимальной точностью и надежностью, а также компактностью. Его недостатки: сложность разработки, высокая стоимость и низкая ремонтопригодность.

Синхронизация работы прямых приводов выполняется системой управления, которая, как правило, имеет иерархическую модульную структуру: каждый прямой привод является индивидуально управляемым модулем, входящим в состав более крупного модуля — технологической секции. На низшем уровне системы управления осуществляется контроль за параметрами работы электродвигателя: напряжением на обмотках, вращающим моментом и положением (углом поворота) вала. Следующий уровень системы управления осуществляет связь параметров привода с реализацией технологических функций. Верхний уровень системы управления служит для координации работы модулей, обеспечивая обмен данными между ними, обработку информации и ее визуализацию на пульте управления машиной.

Прямой привод в листовых офсетных машинах

Листовые печатные машины принципиально отличаются от рулонных существенно более сложной конструкцией механизмов проводки запечатываемого материала. Если в рулонных машинах разные технологические модули могут быть механически связаны между собой лишь общей станиной, то в листовом оборудовании подобный уровень дискретизации реализовать сложно и едва ли целесообразно. Системы цилиндров и ротационных листопередающих элементов (трансвертеров) объединяют все печатные секции в единую с точки зрения механики систему, причем разделение их приводов способно привести лишь к существенному усложнению настройки проводки листов и приводки красок.

Схема привода в Roland 700 DirectDrive

Вместе с тем недостатки централизованного привода в листовых машинах вполне очевидны. В частности, жесткая механическая связь между цилиндрами секций обусловливает последовательное выполнение операций по перенастройке машины, таких как замена печатных форм, смывка офсетных и печатных цилиндров, замена краски со смывкой красочных аппаратов. Основной задачей, которую призвана решить разработанная MAN Roland система DirectDrive, является параллельное проведение подготовительных операций с целью уменьшения непроизводительных затрат времени. Для этого формные цилиндры снабжены прямыми приводами, в то время как система листопроводки имеет централизованный привод.

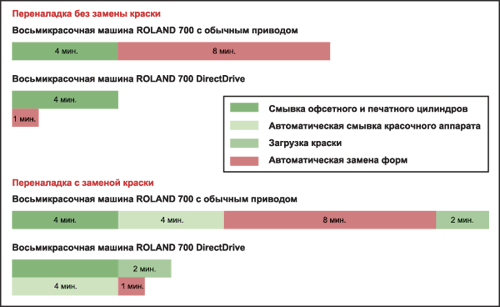

Диаграммы сравнения времени переналадки машин Roland 700 с обычным и прямым приводом

Поскольку формные цилиндры механически между собой не связаны, замена форм в Roland 700 DirectDrive выполняется одновременно во всех печатных секциях и при применении автоматической системы APL занимает около минуты. Красочные аппараты при печати тиража приводятся в движение от главного привода, а при смывке — от приводов формных цилиндров. Это позволяет выполнять их смывку с последующей заменой форм параллельно с очисткой формных и печатных цилиндров2. В случае если замены краски не требуется, параллельно выполняются замена форм и очистка офсетных и печатных цилиндров.

Дополнительным преимуществом системы DirectDrive является возможность отключения красочных аппаратов в незадействованных при печати секциях, что исключает необходимость использования специальной, снижающей износ валиков пасты, а следовательно, и потери времени на ее нанесение и удаление. Продольная приводка красок и совмещение лица с оборотом при двусторонней печати также упрощаются (диапазон корректировки в Roland 700 DirectDrive — 99 мм).

Прямой привод тем выгоднее, чем больше печатных секций в машине и чем меньше тиражи печатной продукции. По данным MAN Roland, при печати малых тиражей восьмикрасочная машина с прямыми приводами формных цилиндров окупается примерно в два раза быстрее, чем машина такой же красочности и степени автоматизации с обычным приводом.

MAN Roland 700 DirectDrive

Результаты бета-тестов Roland 700 DirectDrive внушают оптимизм. Так, в типографии Gцtz (Людвигсбург, Германия), специализирующейся на печати учебников и книг, замена пятикрасочной машины Roland 700 на модель с прямыми приводами позволила увеличить производительность на 35%. Другая немецкая типография — Rцsler Druck (Шорндорф) — вошла в историю полиграфии, официально зафиксировав мировой рекорд по числу приладок за сутки. На шестикрасочной машине Roland 700 DirectDrive с двойным лакировальным модулем за 24 часа при четырехкрасочной печати каталога тиражом 1000 экземпляров было выполнено 103 переналадки (412 форм). В июле стало известно, что североамериканская ассоциация PIA/GATF (Printing Industries of America/Graphic Arts Technical Foundation) удостоила Roland 700 DirectDrive награды InterTech Technology Award 2007.

1Для увеличения ресурса работы в бесколлекторных двигателях постоянного тока применяются обладающие повышенной намагниченностью постоянные магниты на основе редкоземельных металлов (например, из неодим-железо-борового магнитного сплава Nd2Fe14B).

2Смывка красочных аппаратов и печатных, а также офсетных цилиндров выполняется на машинах с централизованным приводом последовательно, так как требуется разная скорость работы привода. Если допустимая скорость вращения красочных валиков при очистке может достигать 9 тыс. об./ч, то оптимальное качество очистки офсетных и печатных цилиндров достигается при скорости около 600 об./ч.