Научный подход к организации технического обслуживания полиграфического оборудования в типографиях

Многим типографиям, имеющим оборудование различных фирм, неудобно напрямую взаимодействовать с большим числом сервисных служб. Выходом из такого положения является создание единой автоматизированной системы сервисного обслуживания парка полиграфического оборудования в регионе. Эта система позволит осуществлять контроль за техническим состоянием оборудования, выявлять потребность в запасных частях, принимать заказы на техническое и сервисное обслуживание, распределять исполнителей ремонтных и профилактических работ с учетом специфики неполадок, удаленности предприятия от исполнителя обслуживания и его занятости, что повысит эффективность использования оборудования за счет уменьшения времени простоя машин и снижения затрат на сервис.

Одной из задач, решаемых в автоматизированной системе сервисного обслуживания, является распределение заявок на ремонт полиграфического оборудования между сервисными службами и фирмами.

В основном эта задача актуальна в случае возникновения поломки или необходимости проведения планово-предупредительного ремонта машин в типографиях, которые не имеют долгосрочных контрактов на техническое обслуживание оборудования с сервисными фирмами. В основном это касается малых полиграфических предприятий, а также средних и даже крупных фирм, приобретавших подержанное оборудование, объем парка которого в типографиях весьма значителен.

Каждая типография заинтересована в проведении ремонта той или иной полиграфической машины с наименьшими финансовыми затратами и потерями при условии выполнения ремонтных работ с высокой степенью качества. Поэтому для решения задачи распределения заявок на ремонт оборудования в автоматизированной системе сервисного обслуживания предложено использовать функционально-стоимостный анализ, который является одним из методов многокритериальной оптимизации выбора альтернатив.

Сущность функционально-стоимостного анализа заключается в обеспечении максимального технического уровня или, в данном случае, качества ремонта при наименьших затратах.

Решение о выборе сервисной службы для выполнения конкретного задания на ремонт определенного типа полиграфических машин в соответствии с методом функционально-стоимостного анализа может быть принято на основании присвоения весовых коэффициентов компонентам К и С по комплексному критерию (К, С, λ), где λ — весовой коэффициент, определяющий дифференцированное влияние показателя качества ремонта К и стоимости ремонта и потерь С в технико-экономическом анализе. Данное решение может быть получено при использовании формулы так называемой справедливой уступки:

. (1)

. (1)

Причем, если

Весовые коэффициенты λK и λC должны соответствовать условию нормирования λK + λC = 1.

Они могут быть заданы исходя из требований, предъявляемых заказчиком к ремонту полиграфического оборудования. Эти требования оговариваются в каждом конкретном случае. Например, при ограниченных средствах, отпускаемых на финансирование ремонта, важнее может быть его низкая стоимость и в этом случае принимается соотношение λK < λC. В противном случае — λK > λC. Если заказчик считает важность высокого качества и минимальных затрат равнозначными, то λK = λC = 0,5.

На первом этапе выбора сервисной службы для реализации определенной заявки на ремонт полиграфической машины определяется предварительный список сервисных служб. Он формируется следующим образом. По указанным в заявке на ремонт данным: адрес типографии (регион, город), тип оборудования (например, печатная машина офсетная листовая, рулонная машина и т.п.), фирма — изготовитель оборудования (например, КВА, Kodak, Komori и т.п.), характер ремонтных работ (механические, электромеханические, электронные, компьютерные) — в базе данных (БД) сервисных служб осуществляется поиск потенциальных исполнителей данной заявки на ремонт. Найденным сервисным службам по Интернету посылается запрос на возможность выполнения ремонтных работ в соответствии с заявкой полиграфического предприятия с указанием марки, модели, номера и года выпуска требующей ремонта машины, а также конкретных данных о ее неисправности (узел, деталь машины, характер отказа и т.п.). Кроме того, запрос содержит анкету, которую должны заполнить сервисные службы, готовые к осуществлению данных ремонтных работ. В этой анкете сервисная служба указывает сведения, характеризующие степень возможного качества ремонта, а также его стоимость, срок ремонта, срок возможного начала ремонта, наличие необходимых запасных частей.

На основании сведений, полученных от сервисных служб, готовых выполнить необходимые ремонтные работы, по формуле (1) рассчитываются значения параметра δ с учетом установленных заказчиком ремонта значений весовых коэффициентов λK и λC.

Показатель качества ремонта Кi , который готова осуществить i-я сервисная служба из списка служб, сформированного в результате анализа ответов, полученных на запрос о возможности выполнения данного вида работ (этот список может быть существенно короче предварительного, так как не все запрошенные службы готовы взяться за указанную работу), может быть рассчитан на основе критериев, определенных методом экспертных оценок.

К экспертным оценкам прибегают при невозможности или нецелесообразности использования расчетных или измерительных методов, например недостаточности информации, невозможности ее измерения или же длительности и сложности применения расчетных и экспериментальных методов. Зачастую экспертные оценки предваряют использование других, более объективных методов. В соответствии с этим их применяют для классификации оцениваемой продукции и потребителей; определения номенклатуры показателей качества и коэффициентов весомости показателей (ранжирования); выбора базовых образцов и определения значений базовых показателей; измерения и оценки показателей с помощью органов чувств (органолептически); оценки единичных показателей, значения которых определены расчетным или измерительным методом; определения комплексных показателей; установления критериев для определения категорий качества при аттестации продукции; отнесения продукции к определенной категории качества.

В состав группы экспертов для оценки значимости показателей качества работы сервисных служб были привлечены специалисты по эксплуатации и ремонту оборудования, руководители полиграфических предприятий и руководители сервисных служб.

Для получения более объективных оценок эксперты были подобраны таким образом, чтобы удовлетворять определенным требованиям, описанным в источниках. Кроме того, эксперты являлись ведущими специалистами в своих фирмах с большим опытом работы. Каждому из экспертов был присвоен индивидуальный шифр, соответствующий порядковому номеру.

При проведении многофакторных экспериментов возникает задача отсеивания факторов, влияние которых на исследуемую целевую функцию несущественно. Эксперименты, проводимые для ее решения, в теории многофакторных экспериментов принято называть отсеивающими.

При планировании отсеивающих экспериментов факторы необходимо расположить в ряд по степени их влияния (в порядке убывания) на исследуемый признак системы (ранжировать). Один из методов решения этой задачи состоит в привлечении некоторого числа экспертов, которые должны каждому из исследуемых факторов присвоить ранг (порядковый номер) по степени их влияния на признак. Естественно, эксперты по-разному расположат факторы в ранжируемом ряду. Поэтому их мнения должны быть проверены на согласованность. Правильность получаемых выводов при таком ранжировании факторов обусловлена квалификацией экспертов и их числом. Для ранжирования рекомендуется привлекать не менее семи экспертов, что очевидно, если исходить из следующих соображений. Если принять, что вероятность правильного решения одного эксперта составляет 0,7, то вероятность принятия правильного решения при пяти экспертах составляет 0,528 (mC ≥ 4), при семи — 0,647 (mC ≥ 5), при десяти — 0,65 (mC ≥ 7). Следовательно, для проведения экспертной оценки необходимо привлекать шесть-девять специалистов. Здесь mC — число специалистов, мнения которых совпадают.

Для решения поставленной задачи было выбрано девять экспертов. Каждому из них была выдана анкета опроса, содержащая девять параметров сервисных служб. Было предложено присвоить каждому из параметров определенный ранг, выбрав его из оценочной шкалы от 1 до 10 (наиболее значимый ранг — 1). В случае необходимости эксперт мог добавить несколько параметров, которые, на его взгляд, необходимо учитывать. Порядковые номера являются номерами факторов, например статус официального представителя фирмы — изготовителя оборудования — Х3, срок гарантии ремонта — Х8 и т.д. (табл. 1).

Таблица 1. Параметры сервисных служб для проведения экспертной оценки

Обозначение параметра |

Наименование |

Весовая величина в баллах |

X1 |

Наличие опыта в выполнении данного вида работ |

|

X2 |

Число работающих |

|

X3 |

Статус официального представителя фирмы-изготовителя |

|

X4 |

Средняя оценка качества выполнения ремонтных работ |

|

X5 |

Наличие сертифицированных специалистов |

|

X6 |

Срок работы службы на рынке |

|

X7 |

Универсальность сервисной службы |

|

X8 |

Срок гарантии ремонта |

|

X9 |

Наличие склада запасных частей |

|

При этом общая сумма весовых величин должна равняться n(n + 1)/2, где n — число параметров данного типа.

Результаты опроса и математические расчеты сведены в табл. 2.

Таблица 2. Результаты опросов экспертов и результаты расчета значимых параметров качества работы сервисных служб

Шифр эксперта |

Ранговые оценки Rij |

||||||||||

X1 |

X2 |

X3 |

X4 |

X5 |

X6 |

X7 |

X8 |

X9 |

Si |

Ti |

|

1 |

6 |

3 |

1 |

8 |

1 |

5 |

8 |

6 |

7 |

45 |

1 |

2 |

3 |

3 |

2 |

4 |

5 |

4 |

8 |

8 |

8 |

45 |

3 |

3 |

4 |

1 |

2 |

4 |

6 |

5 |

7 |

7 |

9 |

45 |

1 |

4 |

3 |

3 |

4 |

4 |

2 |

3 |

7 |

9 |

10 |

45 |

3 |

5 |

1 |

2 |

1 |

3 |

6 |

4 |

9 |

9 |

10 |

45 |

1 |

6 |

3 |

2 |

2 |

7 |

1 |

4 |

8 |

8 |

10 |

45 |

1 |

7 |

5 |

2 |

1 |

4 |

3 |

6 |

9 |

8 |

7 |

45 |

0 |

8 |

4 |

3 |

1 |

4 |

1 |

6 |

8 |

9 |

9 |

45 |

1,5 |

9 |

5 |

1 |

3 |

5 |

1 |

5 |

9 |

9 |

7 |

45 |

2,5 |

Sj |

34 |

20 |

17 |

43 |

26 |

42 |

73 |

73 |

77 |

405 |

|

Mn-Sj |

47 |

61 |

64 |

38 |

55 |

39 |

8 |

8 |

4 |

|

|

kj |

0,15 |

0,19 |

0,20 |

0,12 |

0,17 |

0,12 |

0,02 |

0,02 |

0,01 |

1,0 |

|

kj0 |

0,15 |

0,20 |

0,21 |

0,13 |

0,18 |

0,13 |

– |

– |

– |

1,0 |

|

Sj – Sсред |

–11,00 |

–25,00 |

–28,00 |

–2,00 |

–19,00 |

–3,00 |

28,00 |

28,00 |

32,00 |

|

|

(Sj – Sсред)2 |

121,00 |

625,00 |

784,00 |

4,00 |

361,00 |

9,00 |

784,00 |

784,00 |

1024,00 |

|

|

W = 0,95 |

|

|

|

|

|

|

|

|

|

|

|

Для упорядочения полученных результатов их необходимо ранжировать. Сумма Sj рангов Rij и средняя сумма рангов Sсред, присвоенных группой экспертов j-му параметру, определяются по формулам:

![]() (2)

(2)

и

![]() . (3)

. (3)

Для выяснения значимости каждого параметра необходимо определить коэффициент значимости (весомости) — kj:

![]() (4)

(4)

где m — число экспертов; n — число параметров; Rij — значение ранга, присвоенного i-м экспертом j-му параметру.

Из n параметров выделяют n0 наиболее значимых, для которых kj ≥ kкр = 1/ n, то есть kj ≥ 1/9 = 0,11, и рассчитывают для них коэффициенты значимости kj0:

(5)

(5)

Величина оценки связей (одинаковых рангов) Ti вычисляется по формуле:

![]() (6)

(6)

где N — число видов связанных рангов, данных i-м экспертом (k = 1, N); tki — количество рангов N-го вида в i-й строке ранжирования (длина k-й связи).

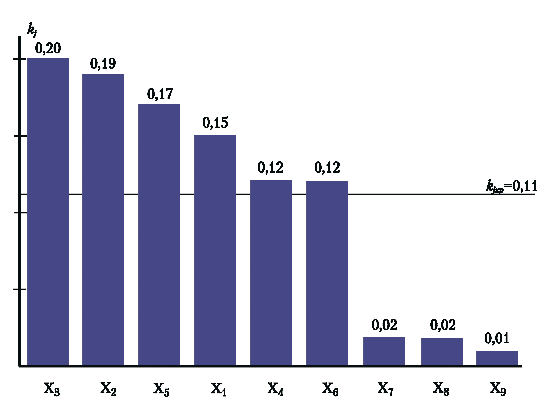

Результаты ранжирования представлены графически на диаграмме.

Результаты ранжирования параметров качества работы

С точки зрения экспертов, наиболее значимыми параметрами, которыми можно оценить качество ремонтных работ, выполняемых сервисной службой, являются: статус официального представителя фирмы — изготовителя оборудования Х3; число работающих в сервисной службе Х2; наличие сертифицированных специалистов (прошедших специальное обучение на фирме-изготовителе, в учебном центре или его филиале) Х5; наличие опыта в выполнении данного вида работ Х1; средняя оценка качества в выполнении ремонтных работ Х4 (такая оценка определяется по результатам выполнения предшествующих заявок, реализованных сервисной службой); срок работы сервисной службы на рынке Х6.

Такие параметры, как срок гарантии ремонта Х8 (по-видимому, у всех сервисных служб он в основном примерно одинаков); универсальность сервисной службы Х7 (по мнению экспертов, универсальность или специализированность сервисной службы не имеет существенного значения), наличие склада запасных частей Х9, не являются значимыми параметрами при выборе сервисной службы для проведения ремонтных работ. Коэффициенты значимости этих параметров менее критического kiкр = 0,11.

Для проверки гипотезы о согласованности мнений экспертов при mC > 2 используется ранговый (непараметрический) критерий согласия Кендалла. Он обозначается W и называется коэффициентом конкордации. Значение коэффициента конкордации изменяется в границах от 0 до 1, и чем ближе к 1 его значение, тем выше согласованность суждений экспертов.

При исследовании параметров качества работы сервисных служб можно предположить, что мнения экспертов по одному и тому же параметру могут совпадать, то есть ему может быть присвоен одинаковый ранг, при этом факторы являются неразличимыми. В таком случае значение характеристики W определяется по формуле

(7)

(7)

Согласно приведенным в табл. 2 расчетам коэффициент конкордации W = 0,95, что говорит о совпадении мнений относительно однозначности влияния этих параметров на принятие конечного решения.

Для оценки значимости W применяют критерий Пирсона: X2 = Wm(n – 1) и сравнивают его с табличным значением X2табл [100, 101] при выбранном уровне значимости а = 0,05 и числе степеней свободы v = n – 1 = 9 – 1 = 8.

Для параметров качества работы сервисных служб

X2 = 0,95 • 9 • 8 = 68,4 = X2табл ≥ 15,51.

Поэтому можно заключить, что согласованность суждений экспертов для этих параметров достаточна и результаты ранжировки можно утверждать.

Полученные коэффициенты kj0 могут быть использованы для расчета общей интегральной оценки — показателя качества ремонта Ki для каждой i-й сервисной службы из сформированного списка возможных исполнителей заявки на ремонт оборудования. Показатель качества определяется по формуле:

(8)

(8)

где kj0 — коэффициенты значимости параметра качества работы сервисной службы; j — номер параметра качества работы сервисной службы; Pji — значение параметра качества; Pjср — среднее значение параметра Pj для соответствующих показателей всех служб, входящих в список претендентов на исполнение ремонтных работ.

Показатели качества работы сервисной службы Х2, Х4, Х6 выражаются числом работающих, баллом (хорошо — 4, удовлетворительно — 3, неудовлетворительно — 2), числом лет соответственно. Средние значения этих показателей определяются обычным способом.

Например,

![]() (9)

(9)

где N — число сервисных служб в списке возможных исполнителей.

Показатели качества работы сервисной службы Х1, Х3, Х5 выражаются 1 или 0, то есть Pj = 1 или Pj = 0 соответственно при наличии положительного качества или его отсутствия. Среднее значение этих показателей определяется также по формуле (9).

Стоимость ремонта и потерь Сi определяется на основе анализа ответов сервисных служб на запрос о возможности выполнения ремонта и данных о возможных финансовых потерях предприятия из-за простоя подлежащей ремонту машины, предоставляемых заказчиком или определяемых в среднем для соответствующего класса оборудования по известным данным по формуле:

![]() (10)

(10)

где Сзч — стоимость запчастей с учетом стоимости доставки, у.е.; Срем — стоимость ремонтных работ, определяемая исполнителем, у.е.; Спр — потери предприятия из-за простоя машины, у.е./ч; Тпр — время простоя машины, ч; a — расчетный коэффициент, принимающий значения:

![]()

Время простоя Тпр машины включает время на ремонт Трем, время ожидания начала ремонта, то есть срок прибытия ремонтников Тспр, а также время Тпр на приобретение запасных частей, если это необходимо и не совпадает с прибытием ремонтников, которые могут их привезти:

Тпр = Трем + Тспр + βТпр, (11)

где β — расчетный коэффициент, принимающий значения 1 или 0 соответственно в случаях, когда требуется или не требуется специальная доставка запасных частей.

Рассчитанные значения показателей качества ремонта Кi в соответствии с (8) и стоимости ремонта и потерь Сi в соответствии с (10) используются для расчета справедливой уступки по формуле (1) для всех возможных вариантов исполнителей заявки на ремонт, и на основании анализа соотношения затрат на ремонтные услуги и уровня качества ремонта осуществляется выбор наиболее предпочтительной сервисной службы. Таким образом, автоматизированная система сервисного обслуживания предлагает решение по распределению конкретных заявок на ремонт оборудования между участниками рынка сервисных услуг. Окончательное решение по заключению договора на ремонтные работы с сервисной службой принимает менеджер по приему заявок на ремонт с учетом других возможных факторов, но результаты автоматизированного сравнительного анализа вариантов размещения заявок имеют для этого важное значение.

Одной из важных задач, решаемых автоматизированной системой сервисного обслуживания полиграфического оборудования, является научно-технически обоснованное удовлетворение потребности в запасных частях, которое позволяет сократить простой оборудования за счет быстрой, а иногда и своевременной замены вышедших из строя или изношенных деталей и узлов машины. Для определения потребности в запасных частях для каждого типа машин необходимо установить номенклатуру запасных частей, целесообразность наличия их в типографии, в сервисной службе, на заводе-изготовителе, их количество при хранении, а также уровень запасов, при которых необходимо плановое пополнение запасными частями.

Особенно актуальна эта задача для планово-предупредительной системы технического обслуживания и ремонта, сущность которой заключается в проведении через определенное количество часов (циклов работы машин) осмотров и плановых ремонтов. Чередование и сроки периодических осмотров и плановых ремонтов определяются конструкцией машины, ее назначением, условиями эксплуатации и другими факторами. В период технического обслуживания и ремонта в этом случае производится замена изнашивающихся деталей и сборочных единиц до их аварийного выхода из строя. Основой планирования такой системы является статистика по техническому состоянию техники за прошлые годы.

Сущность системы технологического обслуживания и ремонта техники по ее фактическому техническому состоянию заключается в том, что решение о проведении регулировок и ремонта принимается при достижении машиной одного из предельных состояний. Предельное состояние — это такое состояние техники, при котором ее дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения безопасности, выхода заданных параметров за установленные пределы или из-за необходимости проведения ремонта (например, при износе трущихся поверхностей деталей до предельных размеров).

Такая система технического обслуживания и ремонта наиболее перспективна, так как, с одной стороны, предупреждает аварийные ситуации, а с другой — обеспечивает выработку ресурса (индивидуального для каждого экземпляра техники) полностью, до достижения техникой предельного состояния. Внедрение такой системы предполагает широкое использование средств технической диагностики, позволяющей получать непрерывную достоверную информацию о техническом состоянии объектов контроля.

Важнейшим условием своевременного и качественного выполнения технического обслуживания и ремонта оборудования является четкая организация снабжения предприятий запасными частями к обслуживаемому оборудованию.

В настоящее время все многообразие систем снабжения запасными частями условно можно разделить на три вида:

- система снабжения, обеспечивающая пополнение запасными частями через заранее установленные промежутки времени до уровня, установленного соответствующими документами;

- система снабжения, при которой предприятие осуществляет заказ запасных частей нерегулярно, при расходе запасных частей до заранее установленного критического уровня. В том числе срочное выполнение заказов;

- система снабжения, при которой в определенной пропорции реализуются первая и вторая системы.

При этом каждая из систем предполагает эшелонирование снабжения запасными частями и организацию складского хозяйства.

В первом случае система снабжения в организационном плане относительно проста, но характеризуется значительным разрывом во времени между возникновением потребности в запасных частях и их поставкой. Это, конечно, не может благоприятно сказываться ни на качестве профилактических и восстановительных работ, ни на сроках их проведения. Следует также отметить, что одной из характерных черт предприятий полиграфической промышленности является богатая номенклатура оборудования при, как правило, небольшом количестве оборудования по каждому виду этого оборудования. Эта особенность в принципе не позволяет по данным технического обслуживания и ремонта оборудования одного предприятия прогнозировать расход запасных частей, так как с точки зрения теории вероятности объем выборки мал и не может отражать свойства генеральной совокупности.

Во втором случае система снабжения теоретически может обеспечивать предприятия запасными частями в приемлемые для них сроки, быстро реагирует на изменение спроса. Однако для организаций такая система снабжения сложна, требует непрерывного учета расхода запасных частей на всех уровнях и регулярной корректировки заказов промышленности.

Наиболее перспективной является система снабжения, в которой пополнение запасных частей через заранее установленные промежутки времени на основе прогнозируемой потребности разумно сочетается с возможностью корректировки заказов машиностроению на запасные части, обусловленной непредвиденными обстоятельствами.

При этом всю номенклатуру запасных частей подразделяют на несколько уровней потребления — от деталей массового спроса до деталей очень редкого спроса.

Для непосредственных потребителей запасных частей — предприятий, эксплуатирующих и ремонтирующих оборудование, — устанавливаются номинальный и критический запасы по каждой номенклатуре запасных частей. Номинальный запас — это запас, до которого пополняются запасные части. Критический запас — запас, при достижении которого в результате расхода запасных частей предприятием подается заявка в сервисную службу или на завод — изготовитель оборудования.

Номинальный и критический запасы запасных частей зависят от уровня их потребности, числа единиц оборудования, установленного на предприятии, времени выполнения заявки и других факторов.

Сервисная служба, ведающая снабжением запасными частями, заказывает их промышленности на основе изучения и статистической обработки данных по техническому обслуживанию и ремонту оборудования, регулярно представляемых этими предприятиями.

Предприятия, эксплуатирующие оборудование, в прогнозировании расхода запасных частей, как правило, не участвуют.

Такая организация снабжения оборудования запасными частями наиболее перспективна и экономически целесообразна.

С целью упрощения снабжения и учета движения и расхода запасные части могут объединяться в комплекты. По принадлежности комплекты ЗИП подразделяются на индивидуальные и групповые. Количественный состав группы оборудования, для которой предназначается комплект ЗИП, зависит от многих факторов, в том числе от организационных.

При расчете потребного количества запасных частей, как, впрочем, и других материальных ресурсов, составляются расчетные формулы и уравнения, которые принято называть математической моделью.

Наиболее простая математическая модель — это заказ на основе рассчитанного среднего расхода запасных частей, приблизительно равного математическому ожиданию. Уже само определение среднего расхода запасных частей предполагает вероятностную природу их расхода, который подвержен огромному числу случайно действующих факторов.

Основой составления математической модели управления запасными частями полиграфических предприятий являются статистические данные о надежности машин, видах поломок, характере ремонтных работ, а также ряд других факторов, например стоимость деталей, время их доставки, наличие необходимых деталей на заводе-изготовителе и т.п. Такая статистика и учет большого количества факторов, влияющих на снабжение, могут быть получены в результате работы единой автоматизированной системы сервисного обслуживания полиграфического оборудования, которая в настоящее время создается в странах Ближнего Востока, в частности в Объединенных Арабских Эмиратах. Эта система предусматривает постепенное формирование номенклатуры и количества запасных частей на основе эксплуатационных данных, которые автоматически образуются в системе по мере предоставления сервисных услуг.

По условиям пополнения складского запаса автоматизированная система сервисного обслуживания разделяет запасные части на четыре основные категории:

1. Быстроизнашиваемые и ходовые запчасти, которые в соответствии с условиями их эксплуатации требуют частой замены. К таким запасным частям, например для печатных машин, относятся:

- фильтры;

- резиновые кольца и уплотнители;

- предохранители;

- ракели;

- присосы;

- отсекатели;

- ремни, тесьмы;

- рубашки цилиндров;

- марзаны.

Складской запас таких позиций пополняется 1-2 раза в месяц на основании анализа предыдущих продаж.

2. Запасные части, хранение которых на региональном складе нецелесообразно по причине нерегулярности их продаж. К таким запасным частям относятся части, выход из строя которых либо заранее предсказуем, либо не приводит к остановке машины.

К этой группе относится большинство запасных частей:

- главные двигатели;

- муфты;

- планки.

3. Запасные части, выход которых из строя приводит к полной остановке машины. Потребность в таких запасных частях может быть нечастой, но их запас обязательно должен быть на складе. Как правило, они имеются в единственном экземпляре, но требуют постоянного пополнения в случае их продажи. К ним относятся:

- центральные процессорные платы;

- платы управления сервоприводами;

- модули управления двигателем главного привода;

- модули управления входами-выходами;

- платы управления CFS;

- вспомогательные моторы;

- сервомоторы.

4. Запасные части для диагностики. К ним относятся части, с помощью которых упрощается процесс поиска неисправности. Они являются инструментом сервиса. Запасные части этой группы частично пересекаются с третьей группой. Они также могут использоваться для устранения проблемы на время, пока запасная часть идет от поставщика. К таким запасным частям, в дополнение к указанным в п. 3, относятся:

- ремонтные комплекты к пульту управления СРС2000;

- вспомогательные моторы;

- сервомоторы;

- сенсоры.

Автоматизированная система сервисного обслуживания позволяет управлять запасными частями полиграфического оборудования, что обеспечивает минимальный простой машин и минимальные затраты на хранение запасных частей.

Реализацию задачи управления запасными частями в автоматизированной системе сервисного обслуживания полиграфического оборудования можно осуществить на основе математической модели расчета потребного количества запасных частей.

Определение общей потребности в запасных частях во всех отраслях промышленности базируется на результатах экспериментальных исследований надежности оборудования и технико-экономическом анализе потребностей и фактического расхода запасных частей.

На основе технико-экономического анализа фактического расхода запасных частей корректируются их комплекты и нормативы.

С точки зрения обеспечения оборудования запасными частями полиграфические предприятия имеют специфические особенности, которые не позволяют использовать в полном объеме как опыт организации снабжения запасными частями в других отраслях промышленности, так и методы исчисления потребного количества запасных частей для обеспечения эксплуатации и ремонта оборудования. Основными из этих особенностей являются:

- оснащение полиграфических предприятий богатой номенклатурой (то есть видами) оборудования при небольшом количестве единиц оборудования по каждому виду, особенно на малых предприятиях, которых подавляющее большинство. Отношение количества единиц оборудования к его номенклатуре на этих предприятиях не превышает 2-2,5;

- неукомплектованность полиграфического оборудования, особенно приобретенного как подержанного (что составляет для стран Ближнего Востока примерно 40%), ремонтной и эксплуатационной документацией;

- неустановленность и соответственно неукомплектованность большинства видов полиграфического оборудования индивидуальными комплектами ЗИП;

- невозможность прогнозирования расхода запасных частей на полиграфических предприятиях из-за малого числа единиц оборудования каждого пункта номенклатуры;

- отсутствие накопления и обработки информации о расходе запасных частей на уровне полиграфического предприятия;

- отсутствие информации о наличии требуемых запасных частей в ближайших типографиях, что не позволяет оперативно осуществлять замену этих частей, из-за чего уходит много времени на их приобретение в сервисных службах или заводах — изготовителях оборудования.

Таким образом, при расчете потребного количества запасных частей в настоящее время можно пользоваться только одним источником — заявками-спецификациями на запасные части, которые возникают в момент обращения типографии к автоматизированной системе сервисного обслуживания. На основании этих заявок постепенно для каждого типа оборудования формируются статистические данные, применяемые для анализа и расчета запасных частей оборудования.

Целью решения этой задачи является определение номенклатуры и количества запасных частей, необходимых для выполнения технического обслуживания и ремонта полиграфического оборудования, распределение их хранения в типографиях, сервисных службах и центрах, складах заводов — изготовителей оборудования.

Критерием эффективности управления запасными частями является минимизация затрат на приобретение и хранение запасных частей и ущерба от неплановых простоев полиграфического оборудования.

Определение количества запасных частей, необходимых для технического обслуживания и ремонта машин, можно рассматривать как множество номенклатурных задач. При этом поток требований на замену деталей запасными описывается распределением Пуассона, согласно которому вероятность P(xi) того, что в планируемый период будет израсходовано xi запасных частей i-го пункта номенклатуры в заданном интервале времени определяется соотношением:

![]() (12)

(12)

где ai — математическое ожидание числа требуемых запасных частей i-го пункта номенклатуры в том же интервале времени.

Допустим, что для обеспечения технического обслуживания и ремонта в заданном интервале времени заказано ni запасных частей i-го пункта номенклатуры. Тогда вероятность Р(xi > ni) того, что в этот интервал времени потребность в запасных частях xi превысит заказанное количество

(13)

(13)

а вероятность P(xi ≤ ni) того, что в этом же интервале времени запасные части будут в избытке

(14)

(14)

Обозначим:

C1i — стоимость заказа одной запасной части i-го пункта номенклатуры;

C2i — потери, связанные с неполным удовлетворением спроса на запасные части;

C3i — потери, связанные с созданием избыточного запаса, представляющие собой омертвление денежных средств и затраты на хранение излишне заказанных запасных частей.

Срок от подачи заявки на запасные части до момента удовлетворения потребности в них может достигать двух лет, поэтому математическое ожидание потерь Z(ni) при заказе запасных частей i-го пункта номенклатуры в заданный промежуток времени (2 года) запишем в следующем виде:

![]() (15)

(15)

Потери, связанные с неполным удовлетворением спроса на запасные части, можно подразделить на потери, обусловленные сверхнормативным простоем оборудования, и на затраты предприятия, связанные с изготовлением запасной части своими силами, что тоже имеет место в некоторых типографиях.

Потери, обусловленные сверхнормативным простоем оборудования, можно оценить, пользуясь нормативно-техническими и руководящими документами.

Потери, связанные со сверхнормативным простоем, можно определить как произведение стоимости простоя одного часа оборудования Спрост и времени сверхнормативного простоя tпрост. Стоимость простоя часа оборудования, в свою очередь, равна:

Спрост=Цопт/tшт у.е./ч,

где Цопт — средняя оптовая цена печатной продукции; tшт — штучное время.

Оптовая цена печатной продукции и штучное время зависят от множества факторов, таких как группа сложности технологической операции, формат, тираж, вид печати и др.

По этой причине стоимость простоя одного часа различных видов полиграфического оборудования должна определяться при различных условиях.

Время сверхнормативного простоя оборудования tпрост, обусловленное отсутствием запасных частей на складе типографии, может быть определено как время, необходимое для доставки ее со склада более высокого уровня (например, со склада сервисного центра), или как время, требуемое для ее изготовления в условиях полиграфического предприятия. Время, необходимое для изготовления детали в условиях полиграфического предприятия:

tизг=(qСизг)/Т,

где q — коэффициент, учитывающий долю заработной платы рабочего в структуре себестоимости изготовления детали Сизг; Т — тарифная ставка разряда рабочего, соответствующая сложности выполняемой работы. Таким образом, потери, обусловленные недостатком запасных частей, можно определить по зависимости:

![]() (16)

(16)

По среднестатистическим данным для машиностроения и металлообработки q ≈ 20%.

Потери, связанные с созданием избытка запасных частей, состоят из расходов на их хранение и избытков, обусловленных омертвлением средств предприятия.

Расходы на хранение запасных частей включают заработную плату работников складского хозяйства, содержание складских помещений и затраты на приобретение различных бланков учета.

Первая часть расходов несоизмеримо больше второй. По этой причине можно полагать, что пока колебания в числе заказов не вызывают изменений в штатном составе и в размерах складских помещений, расходы на хранение излишне заказанных запасных частей изменяться практически не будут.

Омертвление денежных средств обусловлено затратой их на приобретение ненужных (невостребованных) запасных частей. Невостребованных запасных частей может быть не больше заказанных. Следовательно, возможные убытки от замороженных средств не могут превысить процентной ставки годовых (плата за пользование кредитом) от суммы, на которую заказаны запасные части. Таким образом, третий член в формуле (15) значительно меньше первого и при расчетах им можно пренебречь.

Таким образом, математическое ожидание потерь при заказе ni запасных частей i-го пункта номенклатуры (15) можно записать в виде:

![]() . (17)

. (17)

Z(ni) представляет собой целочисленную дискретную функцию, имеющую хотя бы одну точку К, в которой функция Z(К) принимает наименьшее значение. Для точки К справедливы соотношения:

Z(K) – Z(K – 1) ≤ 0;

Z(K + 1) – Z(K) ≥ 0.

Несложными преобразованиями можно показать, что эти соотношения можно привести к виду:

, (18)

, (18)

. (19)

. (19)

Итак, используя условия (18) и (19), можно определить оптимальное количество запасных частей К, при котором математическое ожидание потерь будет минимальным. Как показывают среднестатистические данные, отношение технологической себестоимости изготовления детали в условиях ремонтной мастерской (при единичном производстве) к технологической себестоимости изготовления той же детали в условиях завода (серийное производство) относительно стабильно и составит примерно 4.

Таким образом, если соотношение C1i/Cизг принять равным 1/4, то условия (18) и (19) можно записать в виде

, (20)

, (20)

. (21)

. (21)

Итак, для определения комплектов запасных частей с использованием неравенств (20) и (21) необходимо предварительно определить:

- математическое ожидание потребности запасных частей по каждой номенклатуре a i;

- стоимость простоя одного часа оборудования С прост;

- тарифную ставку разряда рабочих, соответствующую сложности выполняемой работы T.

Неравенства (20) и (21) могут быть использованы для расчета комплектов запасных частей в крупных полиграфических предприятиях, в которых возможно изготовление деталей некоторых запасных частей. В странах Ближнего Востока большинство составляют малые типографии с численностью рабочих 10-20 человек. В них нет условий (станков, кадров, материалов) для самостоятельного изготовления отдельных деталей полиграфических машин. Поэтому практически все запасные части заказываются у сервисных служб или на заводах — изготовителях оборудования. Для таких предприятий:

C1i = Спрост • tпрост. (22)

Учитывая (22), выражение (17) примет вид:

. (23)

. (23)

В соответствии с (23) неравенства (18) и (19) для определения ni = k примут вид:

![]() , (24)

, (24)

. (25)

. (25)

В случае использования неравенств (24) и (25) для определения комплектов запасных частей необходимо предварительно определить ai, Cпрост, tпрост.

Математическое ожидание ai потребности запасных частей по каждой номенклатуре на один год предварительно можно определить на основании статистической обработки заявок-спецификаций на запасные части, подаваемых полиграфическими предприятиями региона по каждому виду оборудования:

.

.

Потери от простоя Cпрост могут быть определены как средняя величина по каждому виду оборудования на основании данных, предоставляемых типографиями, работающими с автоматизированной системой сервисного обслуживания. Время простоя tпрост ориентировочно определяется с учетом затрат времени на оформление заказа, в том числе таможенное, транспортировку, а также на изготовление, если детали нет в наличии даже на заводе-изготовителе.

В процессе эксплуатации автоматизированной системы сервисного обслуживания полиграфического оборудования на основании накапливаемых данных параметры ai, Cпрост, tпрост уточняются. При этом уточняются и комплекты запасных частей. Оптимизация комплектования запасными частями предприятий и сервисных организаций позволяет сократить до минимума простои оборудования в ожидании ремонта и тем самым повысить эффективность его использования и экономическую прибыль предприятий.

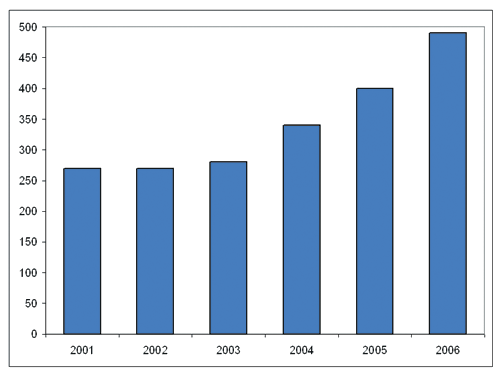

Приведем статистические данные, предоставленные одним из авторов статьи, аспирантом Московского государственного университета печати М.Ю.Мубараком (Иордания), о современном состоянии полиграфического производства в странах Ближнего Востока. В настоящее время в Ближневосточном регионе (Египет, Турция, Иордания, ОАЭ, Катар, Саудовская Аравия, Ливан, Кувейт, Оман) наблюдается быстрый рост объема выпускаемой полиграфической продукции — как в виде печатных изданий (книг, журналов, газет, коммерческой печати, рекламных изданий и т.п.), так и в виде упаковки. За последние пять лет рост объема выпускаемой продукции достигал в разных странах этого региона в среднем 8-10% в год в 2003 и 2004 годах, а в последующие годы (2005, 2006, 2007) — 15-20%. Особенно активный рост полиграфической индустрии наблюдается в Объединенных Арабских Эмиратах (ОАЭ), где полиграфия в последние два года развивается стремительными темпами — 42% роста, а кроме того, на полиграфических предприятиях происходят существенные изменения за счет внедрения самых современных технологических решений (рис. 1). Этому есть несколько причин, но главной несомненно является создание города СМИ — Дубай. Это привлекло в ОАЭ большое количество издателей для выпуска печатной продукции как для ОАЭ, так и для других стран Ближнего Востока и в мире в целом. (in Million Dhs)

Рис. 1. Рост объема выпуска полиграфической продукции в ОАЭ в 2001-2006 годах (1 долл. = 3,66 дирхам)

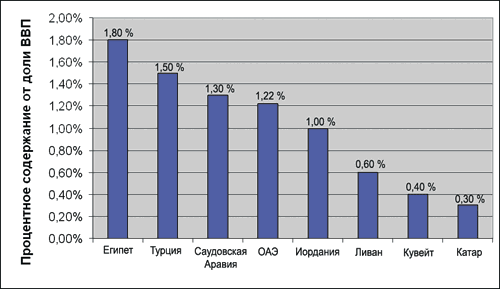

Рис. 2. Процентное содержание доли полиграфии в ВВП Пятнадцать-двадцать лет назад в ОАЭ было лишь несколько издателей, а сейчас их более 80. Существенно увеличилось и число периодических изданий внутри страны. Многие западные издательства тоже печатают журналы в Объединенных Арабских Эмиратах, поскольку значительное сокращение затрат на печать окупает затраты на пересылку продукции. Значительный рост выпуска полиграфической продукции наблюдается и в других странах Ближнего Востока. Это обусловлено в том числе и тем, что доля полиграфической промышленности в ВВП в этих странах достаточно высока (рис. 2).

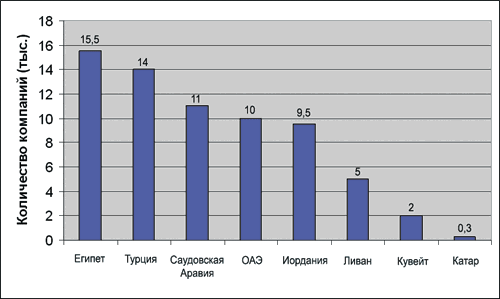

Рис. 3. Распределение типографий по странам Ближнего Востока В странах Ближнего Востока насчитывается около 70 тыс. типографий и издающих фирм и компаний (рис. 3). В основном это небольшие предприятия, но есть и крупные. В общей сложности в полиграфической промышленности в 2006 году здесь работало более 900 тыс. человек (рис. 4). Развитие полиграфической промышленности в странах Ближнего Востока обусловлено также высокой доходностью полиграфической промышленности.

Рис. 4. Количество рабочих полиграфических предприятий в странах Ближнего Востока

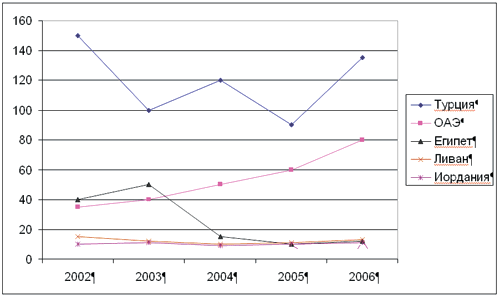

Ежегодно в странах Ближнего Востокав развитие полиграфической промышленности инвестируются значительные средства. При этом некоторые страны, например ОАЭ, постоянно увеличивают объем инвестиций. На рис. 5 представлен рост инвестиций в импорт полиграфического оборудования в некоторых странах Ближнего Востока. Основными поставщиками печатного оборудования здесь являются фирмы Heidelberg (60%), Man Roland (15%), KBA (10%), Komori (8%) и другие компании (7%). Основные поставщики допечатного оборудования — фирмы Creo (50%), Kodak (10%), Heidelberg (10%), Agfa (10%), Screen (10%) и Fuji (10%). Среди поставщиков послепечатного оборудования такие известные фирмы, как Muller Martini, Heidelberg, Polar и др.

Рис. 5. Объем импорта полиграфического оборудования В основном здесь приобретается новое оборудование (60%), но подержанное оборудование тоже находит спрос (40%). В таблице приведены данные о количестве приобретенного и установленного основного оборудования в ОАЭ, Египте, Саудовской Аравии, Иордании, Ливане, Омане. Из таблицы, которая содержит данные далеко не обо всех странах этого региона и типах оборудования, видно, что ежегодно парк полиграфического оборудования предприятий региона значительно пополняется. Наличие огромного парка полиграфического оборудования требует высококвалифицированного сервисного обслуживания для установки, технического обслуживания, ремонта и контроля за техническим состоянием машин и устройств. В настоящее время сервисное обслуживание в ближневосточных странах осуществляют фирмы-поставщики или их представительства: Heidelberg (~30%), Man Roland (~10%), KBA (~10%), Komori (~10%), другие фирмы-поставщики (~10%), а также различные небольшие фирмы и ремонтные службы, вплоть до индивидуалов — мастеров по наладке оборудования (~30%). Количество единиц оборудования, установленного в странах Ближнего Востока

|

|||||||||||||||||||||||||||||||||||