Проблемы воспроизведения 1%-ной точки во флексографии

Удержание 1% на флексографских формах

В последнее время во флексографском производстве предпринимаются попытки воспроизведения 1%-ной растровой точки. Существует множество различных мнений по этому поводу. В настоящей статье мы попробуем изложить свое видение возможности, а самое главное — необходимости подобного воспроизведения, способов контроля, а также всех плюсов и минусов репродуцирования 1%-ной точки.

Первая мысль, которая приходит в голову при вопросе о воспроизведении 1%-ной точки, — это какое количество информации содержит в себе однопроцентная область. В большинстве случаев ответ будет: очень малое, что связано в основном со спецификой дизайна или сюжета.

К сожалению, удержание такого уровня деталировки на формах, а также последующее воспроизведение на запечатываемом материале содержит больше негативных, нежели позитивных, моментов. В первую очередь это связано с резким повышением требований к качеству воспроизведения на всех без исключения стадиях производства.

1% на пленке

Воспроизведение менее чем 2-процентного растрового элемента всегда являлось и продолжает оставаться критическим элементом во всей производственной цепочке, особенно при использовании старых фотонаборных автоматов и неотрегулированных процессов проявления. Это означает, что процессы экспонирования и проявления должны быть хорошо настроены и доступны для контроля. Более того, контрольно-измерительное устройство должно быть в состоянии контролировать подобную точку не только согласно техническому описанию, но и практически.

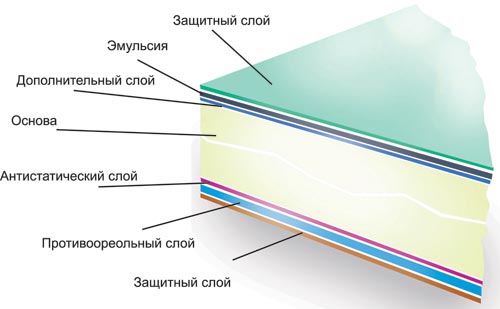

Рис. 1. Структура негативной пленки

Обратимся к негативной фотоформе, которая чаще всего используется при репродуцировании в флексографии. Существует два типа пленок: прозрачная и матовая. От качества пленки зависит стабильность результатов изготовления флексографских печатных форм.

Структура пленок весьма сложная и включает несколько слоев (рис. 1), основными из которым являются:

- полиэстровая основа (PET) с толщиной от 100 до 175 мкм;

- дополнительный слой для улучшения сцепления эмульсии и последующего слоя;

- эмульсия — основной компонент пленки, на котором формируется изображение. Содержит кристаллы галогенида серебра и выпускается по традиционной технологии. Ее толщина вместе с защитным слоем составляет порядка 4 мкм;

- защитный слой — наносится на эмульсию: в чистой пленке — один раз, в матовой — дважды, причем во второй раз со специальными матовыми компонентами;

- противоореольный слой толщиной 3-5 мкм. Используется как для предотвращения образования ореолов при копировании, так и для дополнительной защиты.

Оба типа пленок имеют одинаковую структуру с единственным различием — матовая пленка имеет второй защитный слой с матовыми микрочастицами. Он состоит из тех же частиц, но размером уже 7 мкм. Это значит, что чувствительность обеих пленок теоретически должна быть одинаковой, однако для матовых пленок она немного ниже из-за дифракционных эффектов, возникающих во время формирования изображения. Как показывает практика, эта разница незначительна, но, тем не менее, ее нужно учитывать и корректировать при экспозиции.

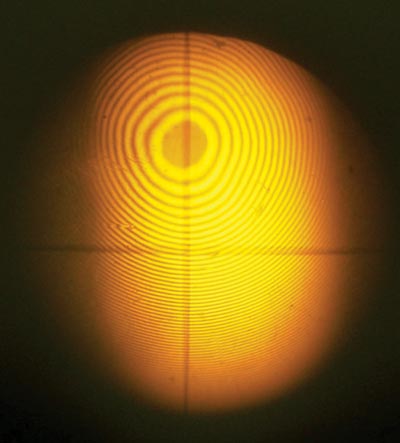

Рис. 2. Снимок колец Ньютона (автор Winnie Summer)

Противоореольный слой содержит частицы порядка 2 мкм и предотвращает появление колец Ньютона (рис. 2). Эти кольца представляют собой интерференционные максимумы и минимумы, в классическом случае появляющиеся вокруг точки касания слегка изогнутой выпуклой линзы и плоскопараллельной пластины при прохождении сквозь них света. В случае контактно-копировальных работ кольца можно наблюдать при контакте зеркальной и прозрачной (или двух прозрачных) поверхностей. В монохроматическом свете кольца Ньютона представляют собой темные и светлые контуры, а в белом свете оказываются радужными.

Матовая составляющая также очень важна при изготовлении фотополимерных печатных форм, так как помогает удалять воздух при копировании в контактно-копировальных рамах. Это гарантирует качество репродукционного процесса.

Матовые пленки также характеризуются количеством и размером частиц, используемых при изготовлении эмульсии.

Кроме того, важным показателем является резкость пленки. В свое время эта тема активно обсуждалась применительно к офсетной печати, а сейчас вновь приобрела актуальность, но уже для флексографского производства, когда необходимо получить растровый элемент с как можно более четкими краями.

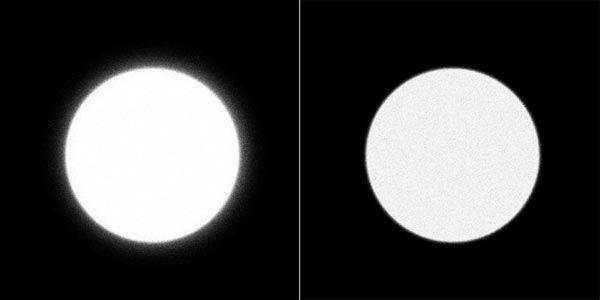

В настоящее время используются «мягкие» (Rapid access) и «жесткие» пленки. Пленки Rapid Access — стандартный тип негативных пленок во флексографии. Они широко применяются и доказали свое преимущество, особенно на предприятиях с не очень строгими параметрами производственной среды, благодаря достаточно большой широте проявления. В сравнении с «жесткими» пленками они менее чувствительны к температурным колебаниям, времени проявления, состоянию проявляющего раствора и т.д. «Жесткие» пленки, наоборот, обладают очень малой широтой и чувствительны к перечисленным выше изменениям, но имеют одно важное отличие — очень четкие края растровых элементов и большую оптическую плотность, нежели «мягкие» пленки. Растровые элементы, получаемые на них, называются соответственно «мягкая» и «жесткая» точки (рис. 3).

Рис. 3. Вид «мягкой» (а) и «жесткой» (б) растровых точек на фотоформе

Четкость контура точек оказывает влияние на изображение, формирующееся на фотополимерной пластине: растровые элементы будут четче и будут иметь меньшее растискивание при четком контуре растрового элемента.

Контроль пленки

Для контроля пленки большинство компаний используют денситометры проходящего света разных компаний-производителей. При этом контролировать можно как растровый процессор, так и, косвенно, процесс проявления. Не стоит забывать, что эти два процесса (запись скрытого изображения и его последующее проявление) всегда влияют на качество фотоформы и неразрывно связаны друг с другом. Именно поэтому следует всегда проверять получаемые фотоформы, а не только пытаться внести предыскажения в собственные настройки растрирующих процессоров по калибровочным шкалам. При больших форматах цветоделенных фотоформ имеет смысл контролировать плотность не в одном участке пленки, а в нескольких.

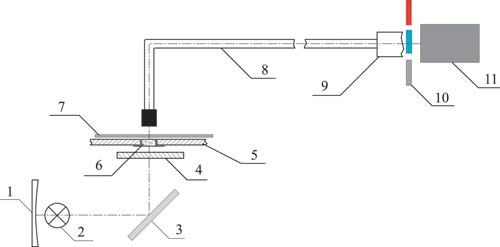

Рис. 4. Схема денситометра «на просвет»

Схематически денситометр «на просвет» показан на рис. 4 и представляет собой достаточно простую конструкцию. Свет от источника 2 отражается от зеркала 1 и разворачивается зеркалом 3 под углом 90°. Затем он проходит через тепловой фильтр 4, фиксированную апертуру 6 (которая может иметь различный диаметр или представлять собой щель) и достигает оцениваемой пленки 7, помещенной на прозрачный стол 5. Ослабленный свет поступает в световод 8, еще раз проходит через тепловой фильтр 9 или один из окрашенных фильтров 10 и наконец достигает светоприемника 11. Наиболее распространенные модели денситометров на рынке — D 200-II бывшей компании GretagMacbeth (больше не производится) и 361 T от X-Rite.

В настоящее время международные стандарты и технологические инструкции рекомендуют различные референтные данные для контроля производства фотоформ. Напомним, что классическая плотность для офсетной печати должна находиться в диапазоне от 3,3 до 3,8 D, что является вполне обоснованным для последующего изготовления фотополимерных форм.

Для флексографского производства значения плотности более высокие — 4,2-4,5 D, иногда доходящие до 6 D. Они должны быть одинаковы по всей поверхности фотоформы, а абсолютная разница между «чистой» пленкой (основа + вуаль) и экспонированным участком должна быть более 4 D.

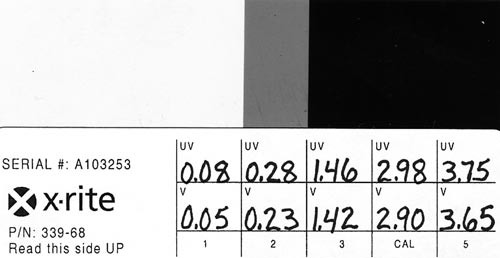

Чистая основа должна иметь при этом ортохроматическую плотность менее 0,05 D и плотность в ультрафиолетовом свете — менее 0,01 D. Максимальная плотность в обоих диапазонах должна превышать 4 D. Именно поэтому в последнее время производители стали внедрять калибровочную карту с двумя калибровочными полями: для обычной калибровки и для дополнительной калибровки ультрафиолетового канала (рис. 5).

Рис. 5. Пример калибровочной карты

Контроль минимальной плотности с использованием ультрафиолетового диапазона необходим для правильной экспозиции печатных форм. Чем меньше плотность, тем больше ультрафиолетовых волн будет проходить, тем более предсказуемы результаты копирования и тем проще регулировать весь процесс с точки зрения точности воспроизведения растровых элементов.

Измерительный прибор, с помощью которого выполняется оценка, должен быть калиброван в соответствии с рекомендациями компании-производителя. Важно также иметь калибровочный стандарт (калибровочную карту) в хорошем состоянии, с неистекшем сроком эксплуатации. На первый взгляд это может показаться не очень значительным, так как стандарт хранится по всем правилам и эксплуатируется редко. Однако, как только встает задача стандартизации предприятия по ISO 9000, то первый вопрос касается именно актуальности калибровочных стандартов для контрольно-измерительного оборудования.

Копирование 1%-ной точки

В случае использования 1%-ной растровой точки сильно повышается риск возникновения проблем на стадии копирования, особенно при попытке воспроизвести света в диапазоне 0,7-0,9%. Здесь даже малое различие (количество пикселов, из которых состоит точка, плотность вуали и даже пыль) на негативной пленке даст большую разницу на печатной форме.

Считается, что при менее 0,9% на пленке (при чтении денситометром) репродукционный процесс переходит в непредсказуемую и плохо контролируемую фазу. При этом достигается критический уровень чувствительности при обнулении прибора по пленке.

При измерении относительной площади растрой точки нулевой уровень всегда берется исходя из пленки, а денситометр всегда делает измерение оптической плотности, а затем переводит ее в проценты. К сожалению, обычный разброс плотности при репродуцировании может варьироваться от 0,05 до 0,08, и не только от пленки к пленке, но и на разных участках фотоформы.

Например, фотоформы А и Б, сделанные с одного файла, а затем измеренные, покажут соответственно 0,05 пропускной способности и 0,08 D, то есть количество энергии, прошедшей сквозь пленку A, будет больше, нежели прошедшей сквозь Б. Тем не менее эти две пленки будут приняты за 100%, так как денситометр был обнулен по ним. В светах измерения минимальных точек будут подобны, так как точки имеют одинаковую форму и одинаковый размер 1%, но в плане абсолютного пропускания света пленка А (с плотностью 1,90 D на 1%) пропустит больше света, чем пленка Б (с плотностью 2,09 D на том же 1%), и, определенно, будет больше подходить для копирования 1%, нежели пленка Б.

Другая тенденция прослеживается при абсолютном измерении плотности в светах (напомним, что речь идет о негативной пленке). Как было показано выше, относительная площадь растровых элементов, считанная денситометром, является хорошим показателем, но относятся лишь к определению пропускной способности материала и равенству оптических свойств на всем протяжении пленки. Любая разность в плотностях фотоформ будет иметь последствия на дальнейших этапах.

Можно с уверенностью сказать, что существует только один путь: используя денситометр «на просвет», убедиться в корректности полученной фотоформы — определить, сколько света (энергии) прошло, измерив света в абсолютной плотности и в процентах.

Для установления «пороговой» точки оптической плотности, при которой возникают потери, был проведен ряд исследований негативных фотоформ с различной разрешающей способностью изображения, и на их основании выведены эмпирические зависимости. Для той же самой относительной площади в 1% диапазон оптических плотностей составил от 1,82 до 2,13 D.

В качестве экспериментальных печатных форм были выбраны ASAHI AFP SH 1,70 мм при стандартных условиях производства. Было отмечено, что везде, где наблюдалась плотность выше 2,00 D, были обнаружены проблемы с переносом изображения (потерей точек). Последующие эксперименты подтвердили, что именно плотность 2,00 D является критической величиной для традиционных условий производства печатных форм.

При переэкспонировании пластин (16” — 24” — 32” на экспонирующей раме AFP) было установлено, что плотность 2,30 D является лимитом, выше которого репродукционные свойства утрачиваются, то есть увеличение времени не ведет к какому-либо улучшению стабильности свойств растровой точки.

По результатам проведенных экспериментов можно сформулировать основную рекомендацию для пользователей: дважды тестировать пленку, измеряя сначала процентное содержание, а потом плотность в светах. При этом плотность, естественно, должна быть в районе 2,00 D.

В табл. 1 представлены значения плотности и соответствующие им значения относительной плотности.

Таблица 1. Соответствие оптической плотности значениям относительной площади растровых элементов

Оптическая плотность |

1,90-2,00 |

1,50 |

1,27 |

1,00 |

0,34 |

0,09 |

0,04-0,06 |

Относительная площадь растровых элементов, % |

1 |

3 |

5 |

10 |

50 |

90 |

100 |

Удержание 1% на флексографских формах

Давно было замечено, что наилучшее воспроизведение растрового элемента флексоформ достигается между 20 и 30 мкм. Размер точки соотносится почти один в один с исходным значением, естественно при соблюдении жестких условий производства. Ниже 20 мкм сегодня практически невозможно аккуратно перенести точку с фотоформы на печатную пластину.

Однако основной вопрос заключается не в понимании физических возможностей печатной пластины, а в проверке того, что фотоформа лишена проблемных зон. Оптическая плотность прозрачных полей — вот основной вопрос. Когда она высока, то сильно влияет на физическое прохождение света, а значит, и на качество получаемой печатной формы.

Разрешающая способность и соответствующая линиатура растра, а также состояние растровых точек должны приниматься во внимание при любой оценке и сравнениях, так как даже самое малое различие может сделать некоторые точки непригодными для копирования.

Другими словами, любое отклонение от соблюдения жестких требований может негативно сказаться на переносе информации, а «выпадение точки» стать одним из самых распространенных дефектов при копировании. Все это, к сожалению, происходит из-за отсутствия так называемых запасов прочности у пленки. Естественно, при использовании технологии CtP многие из перечисленных трудностей не возникают, однако при традиционной технологии репродуцирования

1%-ная точка может стать источником огромного количества проблем при отсутствии явной необходимости ее воспроизведения.

Контроль печатных форм

После получения результата на флексографской печатной форме нужно убедиться, что сформированное изображение достаточно хорошо для последующего цикла воспроизводства. Существует два способа контроля получаемых результатов:

- визуальный — достаточно простой и надежный способ для начального этапа контроля поверхности формы, но недостаточный для получения более детальной информации, документирования и повторения проверки;

- инструментальный — обычно такая оценка должна проводиться с помощью инструментального микроскопа и/или измерительного устройства, например VipFlex компании X-Rite (рис. 6).

Рис. 6. Измерительное устройство VipFlex

Однако использование только микроскопа, даже со специальным электронным оснащением по захвату изображения, не имеет достаточно преимуществ из-за продолжительности процесса наведения и фокусировки. Именно поэтому специальные программно-аппаратные решения так необходимы.

Этот метод используется для точной оценки качества большинства печатных форм, за исключением форм с алюминиевой обратной стороной и сливов. С помощью приборов можно не только получать числовые данные измерений, но и, например, масштабировать критические элементы изображения либо делать цифровую фотографию. В качестве дополнительных привлекательных опций можно выделить возможности нахождения относительной площади растровых элементов, определения линейных размеров элемента изображения и линиатуры растра в автоматическом режиме.

Программно-аппаратное обеспечение обладает определенной гибкостью, а измерения можно проводить в ручном режиме, что особенно важно при использовании его на производстве с не очень стабильным производственным процессом или когда по ряду причин программное обеспечение не в состоянии правильно распознать печатные элементы. Типичная ситуация показана на рис. 7, где малый размер точек сочетается с недостаточным качеством изготовленной формы. На рисунке отчетливо видно, какое изображение программа получает с поверхности.

Немаловажную роль здесь играет и толщина флексографской формы, так как более толстую форму будет сложнее контролировать в силу значительного различия высоты печатных и пробельных элементов.

Тем не менее комбинация обоих методов и наличие микроскопа и программно-аппаратной базы наиболее предпочтительно, поскольку будет обеспечивать все возможные комбинации контроля.

Печать 1%-ной точки

Если предположить, что при 1 и 2% мы имеем то же самое количество растискивания при печати, то наблюдатель (заказчик), наверно, не увидит разницы на конечном оттиске. Поэтому печать 1%-ной точки не даст сколь-нибудь значимого улучшения качества, так как разница между двух- и однопроцентным содержанием будет незаметна.

Стоит также напомнить о феномене, который можно регулярно наблюдать при печати. Поскольку структура и форма 1%-ной точки «тонка», риск получить большее растискивание и видимый дефект изображения больше, чем при 2%. На рис. 8 отчетливо видно отсутствие разницы между 1, 2, 3, 4 и 5%-ными точками. К сожалению, этот эффект типичен для флексографской печати.

Рис. 7. Цифровая фотография 1%-ного поля

Рис. 8. В светах 1%-ная точка для пурпурной и черной красок воспроизводится как 3 или 5%-ная

Данный эффект отражен в стандарте ISO 12647-6 (2006), где рекомендуемый диапазон воспроизводимых растровых элементов разделен по типам запечатываемых материалов. Однако не только материал играет роль при передаче заданного диапазона: влияние оказывает также тип флексографской формы, который напрямую зависит от запечатываемого материала, технического состояния печатной машины и т.д.

Стоит обратить внимание на тот факт, что, согласно тому же ISO, только пленочный материал может обеспечить необходимую базу для качественного воспроизведения широкого диапазона тона — от 2 до 90%. На практике будет невозможно воспроизвести тот же самый диапазон на шероховатых материалах, особенно на различных картонах и/или на скоростных флексомашинах (табл. 2).

Таблица 2. Воспроизводимый диапазон относительной площади растровых элементов (согласно ISO 12647-6)

Тип запечатываемого материала |

Картон (сильно шероховатые материалы) |

Немелованная бумага |

Мелованная бумага |

Пленка/фольга |

Относительная площадь растровых элементов, % |

От 8 до 75 |

От 5 до 75 |

От 3 до 85 |

От 2 до 90 |

Таблица 3. Воспроизводимый диапазон линиатуры растра (согласно ISO 12647-6)

Тип запечатываемого материала |

Картон (сильно шероховатые материалы) |

Немелованная бумага |

Мелованная бумага |

Пленка/фольга |

Линиатура растра, лин./см |

От 14 до 33 |

От 18 до 40 |

От 45 до 54 |

От 36 до 60 |

Ограничения также налагает линиатура запечатываемого материала и форма растровой точки. Именно поэтому ISO рекомендует использовать опробованные параметры, приведенные в табл. 3. При выходе за эти рамки производство столкнется с ограничениями, касающимися четкой системы контроля и обеспечения практически идеальных условий производства фото- и печатных флексоформ, слаженной работы технолога и печатника, контроля всех без исключения параметров печатной машины, тщательного подбора форм под запечатывемый материал, а не наоборот и т.д. Подобный подход, безусловно, классический, но на многих производствах он требует дополнительных инвестиций в оборудование, производственные помещения и обучение персонала.

Многие из приведенных в статье данных являются империческими, но общемировая тенденция достаточна очевидна: выход производства на иной качественный уровень всегда сопряжен со строгим соблюдением технологических инструкций и стандартов, а также четким пониманием технологических возможностей предприятий.

Использованная литература

1. ANSI CGATS.9-2007 Graphic technology — Graphic arts transmission densitometry measurements: Terminology, equations, image elements and procedures.

2. ISO 12647-6 (2006) Graphic technology — Process control for the production of half-tone colour separations, proofs and production prints. Part 6. Flexographic printing.