Контроль печатной продукции в режиме in-line

Недавно (03.10.2008), в актовом зале Университета печати автор известной в среде полиграфистов «Энциклопедии по печатным средствам информации» (М.: МГУП, 2003. 1255 с.) профессор Гельмут Киппхан прочел двухчасовую лекцию «Сила печати» (The Power of Print) о тенденциях развития полиграфической техники и технологии, замеченных им на прошедшей этим летом в Дюссельдорфе выставке drupa 2008.

Одна из шести тем, которые он осветил в своем выступлении, называлась «Автоматизация, качество печати, измерения и автоматический контроль». В частной беседе, состоявшейся после лекции, я спросил у него, каким термином, с его точки зрения, следует называть те устройства, которые устанавливают на печатные машины с целью наблюдения за качеством продукции? Порассуждав о том, что дело это новое и терминология еще не устоялась (в публикациях встречаются термины «телекамера», «видеосистема» и др.), он посоветовал использовать термин «CCD-Camera». Считая, что с мнением человека, сумевшего разложить по полочкам всё многообразие определений методов и средств современной полиграфии, следует согласиться, возьмем его на вооружение. В русском варианте это ПЗС-камера, так как CCD — это charge coupled device, или прибор с зарядовой связью (ПЗС).

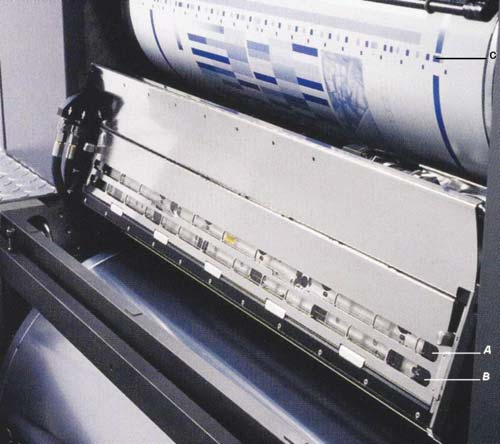

Рис. 1. Измерительная штанга системы Prinect Inpress Control на машине Speedmaster XL105

До появления многоэлементных фотоприемников на ПЗС-линейках и матрицах (CCD-array) все попытки создания приборов для организации контроля продукции непосредственно в печатной машине заканчивались на стадии испытания опытных образцов, дальше которых дело не шло из-за сложности аппаратуры, тяжелых условий ее эксплуатации, дороговизны и пр. В конце 1990-х промышленность наладила выпуск недорогих мегапиксельных ПЗС и соответствующих интегральных схем для обработки видеосигналов, после чего появилось множество технических реализаций, решающих эту задачу. На выставке drupa 2008 основные производители печатных машин и фирмы, специализирующиеся на выпуске оптоэлектронной техники, демонстрировали свои достижения в этой области.

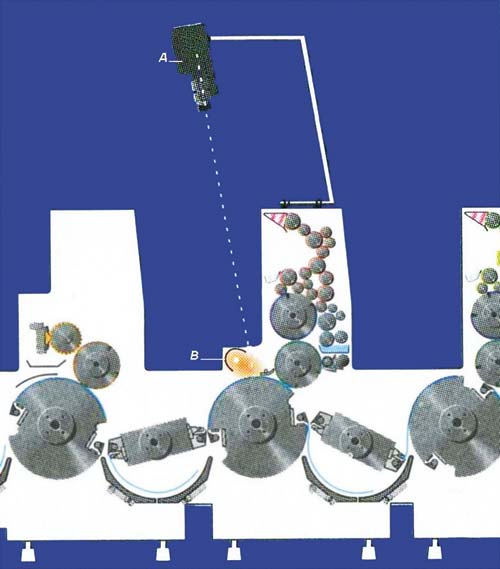

Самый крупный экспонент выставки компания Heidelberger Druckmaschinen AG показала на своих листовых машинах Speedmaster две системы: Prinect Inpress Control (рис. 1) и Prinect Inspection Control. Измерительная штанга на рис. 1 показана в откинутом положении, что позволяет увидеть два ряда овальных прорезей (А и В), через один из которых (А) линейно освещается контролируемая полоса на запечатанном материале, а через другой (В) воспринимается отраженный от оттиска световой поток. Это происходит, когда штанга переводится в рабочее положение, располагаясь с небольшим зазором над поверхностью печатного цилиндра, как это показано на рис. 2.

Рис. 2. Схема размещения измерительной штанги в печатной машине: А — измерительная штанга; В — печатный цилиндр

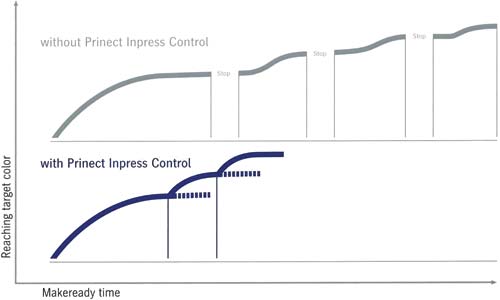

В рекламном проспекте, посвященном Prinect Inpress Control, сказано, что эта спектрофотометрическая система предназначена для измерений параметров продукции в режиме in-line, то есть на работающей машине с целью обеспечения ее максимальной производительности. На самом деле производительность оборудования зависит не только от того, на какой скорости оно осуществляет печать оттисков, но и от соотношения времени работы со временем простоев между тиражами и под наладкой. Чем меньше время простоев, тем выше производительность. Время на наладку может быть сокращено существенно, как это показано на рис. 3, за счет использования этой системы. По оси абсцисс на графике отложено время подготовки машины к печати (makeready time), а по оси ординат — достижение уровня требуемого цвета (reaching target color). Верхняя часть диаграммы отражает процесс настройки без системы (without Prinect Inpress Control), а нижняя — в случае ее использования (with Prinect Inpress Control). Время настройки при этом сокращается за счет того, что печатнику нет необходимости подходить к секции приемки, вытаскивать оттиск, переносить его к пульту управления, укладывать на столешницу сканирующего денситометра или спектрофотометра и после процедуры измерения принимать решение о дальнейшей корректировке подачи краски, как это следует из представленных диаграмм. При наличии системы печатник следит за переходным процессом изменения оптической плотности в непрерывном режиме и может вносить необходимые коррективы, если замечает, что предыдущее воздействие не приводит к желаемому результату.

Рис. 3. Диаграммы настройки подачи краски в процессе приладки перед печатанием тиража

В процессе тиражного печатания система автоматически контролирует и регулирует отклонения в цвете и приводке красок по полоске контрольных полей, предусмотренных на каждой печатной форме (позиция С на рис. 1). Спектрофотометр позволяет улавливать нюансы отклонения цвета, что особенно важно при воспроизведении фирменных цветов или при контроле смесевых и иных красок, не входящих в офсетную триаду (голубая, пурпурная, желтая). В отличие от выборочного контроля продукции, традиционно осуществляемого путем выемки запечатанного листа из машины для проведения замеров, контроль в режиме in-line обеспечивает измерение каждого экземпляра тиражной продукции с возможностью представления заказчику сертификата о качестве выполненной работы.

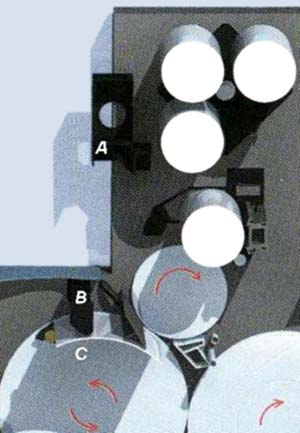

Рис. 4. Общий вид блока ПЗС-камер (А) и осветителя (В) системы Prinect Inspection Control на печатной машине

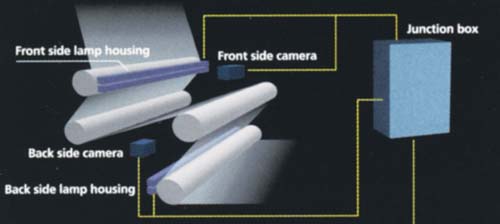

Несколько иной круг задач решает система Prinect Inspection Control, представленная на рис. 4. На последней секции машины, а это может быть и лакировальная секция, устанавливается блок А, в который вмонтированы две цветные (RGB) ПЗС-камеры, а около печатного цилиндра (С) — линейный осветитель (В). Схема расположения элементов системы на машине приведена на рис. 5.

Рис. 5. Схема размещения блока ПЗС-камер (А) и осветителя (В) над печатным цилиндром (С)

Особенность системы заключается в том, что она осуществляет инспекцию каждого экземпляра печатной продукции по всему полю изображения, разбивая его на элементы размером 0,25x0,25 мм. Так, поле листа 1050x740 мм разбивается на 12 млн пикселов и при печати на максимальной скорости (18 000 экз./ч) система обрабатывает 180 млн пикселов в секунду по каждому цветному каналу, сравнивая их с аналогичными элементами эталонного листа, записанными в памяти бортового компьютера машины. Если на листе выявляются отклонения, выходящие за допустимые пределы, то этот экземпляр отбраковывается. Такого рода тотальный контроль в некоторых случаях просто необходим: при печати ценных бумаг, сопроводительных листков к лекарственным упаковкам и др., когда недопустимы даже малейшие искажения информации, содержащейся в печатном продукте.

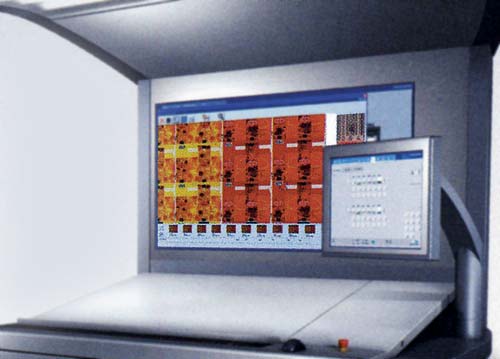

Система способна выявлять такие расхождения с эталоном и дефекты, как цветовые отклонения, марашки от загрязнения формы или офсетной резины, следы от царапин на форме, непропечатки, некорректное нанесение слоя лака, дефекты бумаги (морщины, складки и пр.). Печатник может наблюдать (рис. 6) выявленные несоответствия на большом экране ЖК-дисплея (wallscreen — экран во всю стену), что позволяет ему быстро замечать локализацию мелких дефектов и оперативно реагировать на возникающие нештатные ситуации.

Рис. 6. Пульт управления машины Speedmaster с ЖК-дисплеем типа wallscreen

Свою систему InlineInspector для контроля продукции в режиме in-line (рис. 7) продемонстрировала на листовой машине Roland 700 фирма manroland, изменившая свой логотип в связи с отделением от концерна MAN. Прежнее название системы Eagle Eye («Орлиный глаз»), возможно, было навеяно необычно высоким расположением ПЗС-камеры над объектом контроля (см. схему на рис. 8) — поверхностью отпечатанного листа, лежащего на печатном цилиндре.

Рис. 7. ПЗС-камера системы InlineInspector на машине Roland 700

Рис. 8. Схема размещения ПЗС-камеры и осветителя системы InlineInspector на машине

Система InlineInspector предназначена для выполнения практически тех же функций, что и Prinect Inspection Control. Она улавливает малейшие отклонения от эталона на любой скорости печатания (штатно при односторонней печати — до 16 000 экз./ч) и дает команду на отбраковку, которая выполняется в секции приемки системой InlineSorter, отправляющей бракованные экземпляры (рис. 9) в корзину А, установленную до стеллажа с готовой продукцией В.

Рис. 9. Схема секции приемки отпечатанных экземпляров машины Roland 700

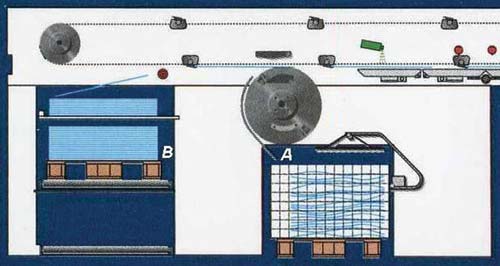

Фирма manroland известна как производитель не только листовых, но и рулонных офсетных печатных машин, хорошо зарекомендовавших себя во всем мире, в том числе и в нашей стране. Для высокоскоростных (до 90 000 экз./ч) рулонных книжно-журнальных машин Rotoman фирма разработала денситометрическую систему регулирования по замкнутому контуру (Closed Loop control system) InlineDensityControl, фрагмент общего вида которой представлен на рис. 10.

Рис. 10. Комплект из восьми ПЗС-камер и триггер-сенсор (А) системы InlineDensityControl на машине Rotoman

Восемь ПЗС-камер, каждая из которых инспектирует зону шириной в 120 мм, контролируют оптические плотности по полосе денситометрических контрольных полей на полотне шириной 965 мм. Такая же линейка ПЗС-камер устанавливается с другой стороны полотна для контроля оптических плотностей оттисков «оборота». Линейная конструкция измерительной части системы позволила интересно решить вопрос синхронизации момента измерений с прохождением полосы меток через линию контроля.

Среди денситометрических контрольных полей располагается полосатая триггер-метка (от англ. trigger — побуждение). Ее считывает специальный датчик, триггер-сенсор, стоящий по ходу движения полотна впереди линейки ПЗС-камер. Поскольку пространственное положение между триггер-сенсором и ПЗС-камерами известно, то по появившейся полосатой триггер-метке определяется текущая скорость движения полотна и с учетом этого вычисляется момент времени измерения. Такое решение дает возможность измерительным комплектам «лица» и «оборота» синхронизироваться независимо друг от друга. Отсутствие движущихся частей улучшает условия измерения, повышает надежность и эксплуатационные характеристики системы.

Рис. 11. Измерительная балка системы InlineColorPilot на машине Roland 900 XXL

Рис. 12. ПЗС-камера MultiCam для систем приводки RGS и RCS фирмы QuadTech

Похожую систему InlineColorPilot (рис. 11) для непрерывного контроля и регулирования подачи краски фирма manroland разработала и для листовых машин большого формата 7В+ (более 1100x1600 мм) Roland 900 XXL. Если присмотреться, то можно заметить, что измерительная балка содержит более десяти (а именно — 16) ПЗС-камер, что делает подобные устройства достаточно дорогими. Менее дорогостоящим является блок ПЗС-камеры, закрепленной на каретке, которая может перемещаться по направляющей параллельно бумажному полотну. Такое решение реализовано фирмой manroland на машине Rotoman, запуск в работу которой был произведен 15 сентября этого года в подмосковном Красногорске, на Первом полиграфическом комбинате (статью об этом событии см. на стр. 26).

Рис. 13. ПЗС-камера системы Qualitronic немецкого концерна KBA, установленная на машине Rapida 105

В качестве измерительного устройства была использована система Densiweb итальянской фирмы grafiKontrol Controlli Grafici e Industriali S.p.A. На той же машине регулировка приводки красок, а также положения бумажной ленты перед фальцаппаратом осуществляется с помощью систем Register Guidance System (RGS) и Ribbon Control System (RCS) американской фирмы QuadTech. И в этом случае используется подвижная ПЗС-камера (рис. 12).

Сегодня в промышленных образцах реализованы уже десятки технических решений для систем контроля качества печатной продукции в режиме in-line. Как во всяком новом деле, сначала создаются отдельные образцы, потом появляется множество разработок и возникает необходимость классификации, а далее может потребоваться и стандартизация. За последние два-три десятилетия эти стадии прошли персональные компьютеры, оптические диски, цифровые фотоаппараты, устройства мобильной связи и другие электронные изделия широкого применения. Системы, о которых идет речь в данной статье, весьма разнообразны, но имеют и общие черты, поэтому, естественно, возникает необходимость их классификации. Но для этого следует выделить характерные признаки и выработать критерии, по которым можно проводить оценку для отнесения образца к тому или иному классу. Классификация может быть осуществлена в нескольких плоскостях:

- по типу оборудования (например, для листовых или рулонных машин);

- по конструктивным признакам (подвижные, неподвижные и т.п.);

- по объектам контроля (контрольные шкалы или изобразительное поле);

- по способу привязки к оборудованию (встроенные или навесные);

- по стоимостным показателям;

- по степени универсальности;

- по другим признакам.

Пока классификация отсутствует, можно отметить лишь некоторое сходство разных систем. Например, многие производители листовых печатных машин монтируют ПЗС-камеры под углом к горизонтали и по нормали к поверхности печатного цилиндра последней печатной секции перед приемкой (и перед переворотом листа). Это сходство можно заметить у системы Qualitronic (рис. 13) немецкого концерна KBA и системы Inline Printing QualityControl (рис. 14) японской фирмы RYOBI.

Рис. 14. Схема установки ПЗС-камеры системы Inline Printing QualityControl японской фирмы RYOBI на машине серии 1050

В то же время по сути это решение практически не отличается от разработок, предложенных специалистами Heidelberg (см. рис. 4) и manroland (см. рис. 7). Даже на действующих листовых печатных машинах различных марок может быть найдено похожее решение. Его реализация возможна с помощью ПЗС-камеры Aleos Modular Camera System (рис. 15) и светодиодных линейных осветителей LED Line Scan Camera Illumination (рис. 16), предлагаемых немецкой фирмой Cromasens GmbH, имеющей более чем 30-летний опыт работы в области обработки цветных изображений и отпочковавшейся в последние годы от концерна Siemens AG. Есть и другие фирмы с похожими предложениями (например, немецкие FIFE, E+L, Leuze electronic и др.).

Рис. 15. Общий вид ПЗС-камеры Aleos Modular Camera System

Рис. 16. Линейный светодиодный осветитель LED Line Scan Camera Illumination

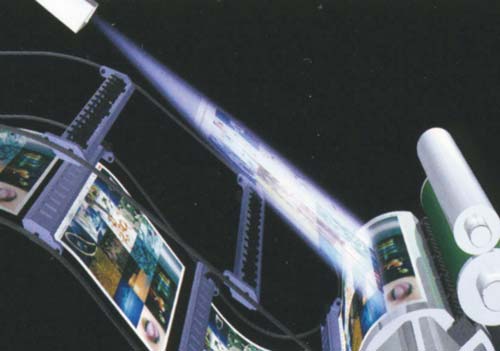

Существуют подобные решения и для рулонных печатных машин. На выставке drupa 2008 известная японская фирма Komori продемонстрировала на машине System 38D собственную систему Print Quality Assesment (рис. 17). А на предыдущей выставке, четыре года назад, на ее машине стояли ПЗС-камеры (рис. 18) американской системы Color Control System, созданной специалистами фирмы QuadTech. Тогда же концерн КВА на машине Compacta 217 использовал упомянутую выше систему Densiweb итальянской фирмы grafiKontrol Controlli Grafici e Industriali S.p.A.

Рис. 17. Схема системы Print Quality Assesment фирмы KOMORI

Рис. 18. Вид ПЗС-камеры Color Control System фирмы QuadTech

Полиграфия, как и электроника, имеет дело с обработкой, представлением и распространением информации. Поэтому многие новейшие достижения в области электроники быстро находят практическое применение в полиграфии. Как сказано в упоминавшейся энциклопедии Гельмута Киппхана, «электроника обеспечивает управление печатным производством, благодаря чему достигается хорошее качество продукции и высокая производительность оборудования… Только так можно сократить сроки выполнения заказов и удовлетворить требования клиентов относительно высокого качества продукции».