Контроль качества в строгом режиме

Цветовые параметры печатных красок

Оперативный контроль качества с помощью денситометра

Кризис помогает повысить качество печати

Отрывок из «мягкой» жалобы в типографию: «Получая очередной номер журнала, не всегда остаешься довольным качеством печати. Даже при беглом взгляде иллюстрации выглядят темнее, чем хотелось бы, плохая смывка машины дает грязь между буквами текста, к тому же в темно-синих его фрагментах наблюдается плохая приводка красок. Просим вас, уважаемый генеральный директор, разобраться. А не то мы опять уйдем к финнам…»

Цветовые параметры печатных красок

Когда полиграфист-технолог прочитает фразу: C = 100, M = 0, Y = 0 и К = 0, то он поймет, что речь идет о голубом цвете. Труднее найти в типографии человека, который, прочитав другую фразу: L = 62, а = –44, в = –50, определит, что в ней зашифрованы координаты того же голубого цвета, который можно задать, например, в программе Photoshop, посмотреть цвет на мониторе и сравнить с цветом на оттиске.

Мы специально напомнили читателям азы допечатных процессов, так как представление и измерение цвета является важным фактором при контроле качества печати. В настоящей публикации мы также расскажем о двух подходах к этой проблеме, параллельно продолжая тему, начатую в предыдущем номере КомпьюАрт, — о сертификации полиграфического производства.

Оперативный контроль качества с помощью денситометра

В российских типографиях контроль подачи краски обычно выполняется по элементам контрольной шкалы, путем измерения денситометром и сравнения с эталоном. Значения зональных плотностей отражения должны соответствовать установленным внутренним нормативам типографии.

У нас также учитываются и виды бумаг, для которых устанавливаются контрольные оптические плотности, например:

1) Бумага мелованная (матовая) D голубая = 1,45, D пурпурная = 1,40, D желтая = 1,25, D черная = 1,75.

2) Бумага мелованная (глянцевая) D голубая = 1,55, D пурпурная = 1,50, D желтая = 1,45, D черная = 1,85.

Для процесса контроля важно установить отклонения для этих значений, например D = ± 0,2 по ширине оттиска и D = ± 0,08 между тиражными оттисками.

Фрагмент шкалы на оттиске для контроля качества офсетной печати

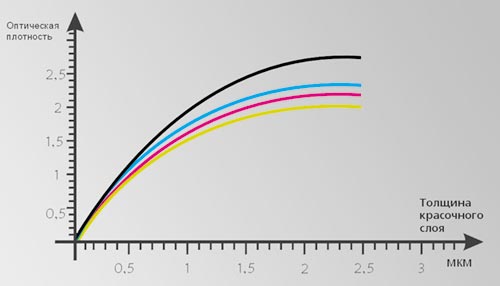

Задача печатника — в процессе печати тиража периодически измерять на оттиске оптическую плотность триадных красок и, если она превышает допустимые отклонения, начать регулировку краски. Напомню, что оптическая плотность связана с толщиной красочного слоя зависимостью, показанной на графике.

Таким образом, если плотность краски в процессе печати «уходит» за установленный предел, печатник прибавляет или убавляет количество краски. Однако при таком «отлаженном» подходе трудно обеспечить качественную цветопередачу, которая актуальна для печати различных фирменных цветов, да и художественных альбомов.

Такой подход к контролю качества печати полутоновых изображений устраивал российских заказчиков даже в начале 90-х годов, когда появилась возможность размещать свои заказы за границей. Здесь свою роль сыграли и нехватка отечественной полиграфической базы для печати возросшего ассортимента полиграфической продукции, и сильный маркетинговый ход: «Наш журнал отпечатан в Финляндии».

После появления у нас переводных гламурных журналов, в которых почти на каждой странице реклама алкогольных напитков, казино и автомобилей с сигаретами, встал вопрос о цветопередаче, при этом денситометрический контроль в наших типографиях редко давал, как в том же казино, желаемое попадание в цвет.

Зависимость толщины красочного слоя триадных красок от оптической плотности

Технологи издательств, разместив заказ за границей, спали спокойно, зная, что логотипы и фирменные цвета будут отпечатаны триадными красками качественно. К 2005 году всё чаще стал упоминаться стандарт ISO 12647 «Технология цветной печати. Управление процессами производства пробных отпечатков и печатных форм методом полутонового цветоделения». Это не только тяжеловесное название, но и плохой перевод технического текста. Стандарт состоит из семи частей. Приведу их названия:

- часть 1. Параметры и методы измерения;

- часть 2. Офсетные процессы;

- часть 3. Офсетная печать Coldset и печать на газетной бумаге (об этой части стандарта см. в КомпьюАрт № 2’2009. — Прим. авт.);

- часть 4. Процесс печати гравюры (специально для изготовителей защищенной полиграфической продукции. — Прим. авт.);

- часть 5. Шелкотрафаретная печать;

- часть 6. Флексографическая печать (по-русски более привычно звучит флексографская. — Прим. авт.).

- часть 7. Цветопроба.

Вторая часть стандарта ISO 12647 посвящена офсетным процессам. На одной из страниц стандарта мы находим таблицу «Значение цветовых координат для сочетаний “голубой-пурпурный-желтый” в соответствии с требованиями для сервис-бюро CIELAB». Собственно, во второй части приводится описание триадных цветов и их наложения друг на друга (треппинг) в системе Lab. В этой части много говорится о колориметрических характеристиках цвета, измеряемых при офсетной печати на нескольких видах бумаг. Эти характеристики обозначены в соответствии с требованиями Международной комиссии по освещению (CIE).

Именно по соответствию приведенным цифрам описания цвета для различных видов бумаг, а не по денситометрической толщине красочного слоя проверяют качество печати в западных типографиях

Директор по технологии и качеству полиграфического комплекса «Пушкинская площадь» Александр Нетесов

Таким образом, возможен совершенно другой алгоритм оценки качества печати. Если у нас измеряют толщину красочного слоя, то у них измеряют и контролируют цвет спектрофотометрами.

Кризис помогает повысить качество печати

В 2008 году случился кризис. Заказчики стали экономить и на бумаге, и на логистике. В результате, обзванивая российские типографии с целью размещения на них заказа на печать своих похудевших журналов, технолог издательства ведет с типографией примерно такой диалог.

Технолог издательства: А как, собственно, вы будете контролировать печать нашего журнала, если мы разместим заказ у вас?

Технолог типографии: У нас во всех цехах висит сертификат ISO 9001, поэтому не беспокойтесь, качество печати у нас отменное.

Технолог издательства: А как вы будете контролировать соответствие цвета рекламы парфюма на 30-й полосе журнала?

Технолог типографии: Как и везде — денситометрами, в крайнем случае приедете на тираж.

Технолог издательства: До свидания.

О том, как с этой ситуацией справляются в полиграфическом комплексе «Пушкинская площадь», мы узнали от его директора по технологии и качеству Александра Нетесова.

КомпьюАрт: Вы тоже цвет контролируете по толщине краски, наносимой на бумагу?

Александр Нетесов: В настоящее время мы переходим на другой принцип контроля качества печати. В нашей типографии идет процесс подготовки к сертификации выпускаемой полиграфической продукции. Работы ведутся со швейцарским центром UGRA. Эта организация взяла за основу стандарт ISO 12647 и создала систему под названием PSO (Process Standard Offset Printing — Стандартизация процессов офсетной печати). Поскольку ISO 12647 позволяет оценивать лишь конечный результат печати, система PSO предусматривает сертификацию всего печатного процесса для отдельно взятой печатной машины. Мы начали подготовку к аудиту в начале текущего года и к концу года планируем ввести систему PSO.

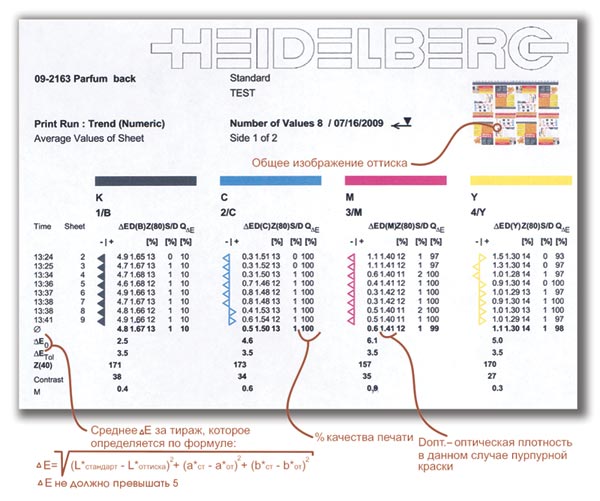

Документ о печати одного из тиражей на листовой офсетной печатной машине. Цифры отражают и оптическую плотность, и колориметрические характеристики цвета, и даже общее качество печати. Эти данные нужны для проведения сертификации

КА: Как происходит подготовка к аудиту?

А.Н.: С точки зрения технической оснащенности мы подготовлены полностью, теперь основные работы направлены на организацию внутренних и внешних связей, подготовку регламентирующей документации и внедрение в производство измерительной техники и программного обеспечения. Теперь информация с наших печатных машин поступает в онлайн-режиме на специальный сервер. При печати тиража с помощью системы Image Control в режиме реального времени определяется изменение цвета, то есть отклонение от предварительно определенных контрольных значений, оператору или печатнику автоматически сообщается, какие требуются регулировки. Эти регулировки подтверждаются и отсылаются на печатную машину, которая затем регулирует зоны подачи краски во всех секциях печати одновременно.

Данные о параметрах печатного оттиска из офсетного цеха по сети направляются инженерам-технологам Светлане Чуйко (слева) и Анне Коломойченко, которые, обрабатывая информацию о проходящих тиражах, получают статистику стабильности работы печатных машин

Наряду с печатниками с этой информацией работают технологи, которые отвечают за подготовку предприятия к сертификации. К ним информация поступает по сети.

Кстати, сертификация специалистами UGRA производится за несколько дней, но до этого несколько месяцев уходит на отладку внутренних и внешних связей, на подготовку регламентирующей документации, внедрение измерительной техники и программного обеспечения.

Приведем примеры и других характеристик для оперативного инструментального и визуального контроля офсетной печати на наших предприятиях: 1. Элементы для денситометрического контроля растискивания представляют собой два растровых поля, имеющих 80%-ную и 40%-ную растровую точку, и отклонения не должны превышать установленных нормативов, например:

2. Контроль цветового баланса «по серому» выполняется как визуально, так и денситометрически по 3-красочному наложению. Степень нейтральности 3-красочного наложения оценивают в сравнении с 80%-ным растровым полем черной краски. При оценке цветового баланса «по серому» денситометром замеряемые плотности красок должны быть приблизительно равны. 3. Контроль перехода с краски на краску выполняют визуально или с помощью денситометра по бинарным наложениям для зеленого (голубая + желтая), красного (маджента + желтая) и синего (голубая + маджента). |

КА: Чем для вас теперь определяется качество печати?

А.Н.: Это цвет, совмещение красок и брошюровочные процессы. Также при организации контроля качества в новых условиях принципиально важно понимать, что, во-первых, только измеренные данные объективно характеризуют рабочий процесс, а во-вторых, обязательными элементами для сбора данных являются системы автоматического сканирования оттисков с хранением всех результатов измерений в течение определенного времени.

В заключение добавлю, что одновременно с сертификатом PSO мы получаем соответствие качества выпускаемой продукции нормам ISO 12647 (части 2 и 3).