Оборудование для самой нежной печати

История тампонной печати насчитывает не один десяток лет. Сначала она применялась в часовой промышленности Швейцарии, где с ее помощью запечатывали циферблаты часов. Сам же способ был изобретен французским полиграфистом Декальсье. В те времена применялись простейшие желатиновые тампоны и медные клише, которые не позволяли получать приемлемое количество оттисков. Поэтому тампонную печать относили к специальным видам печати, и до конца 60-х годов прошлого века она использовалась довольно редко. Немецкому инженеру У. Филиппу в 60-х годах удалось создать новый вид тампона — силиконовый, который расширил область применения тампопечати. Силиконовый тампон позволил использовать растворители-сольвенты, что дало возможность печатать «по мокрому», не дожидаясь высыхания предыдущей краски. На выставке drupa 72 (ФРГ, г.Дюссельдорф) была показана первая электромеханическая машина тампонной печати.

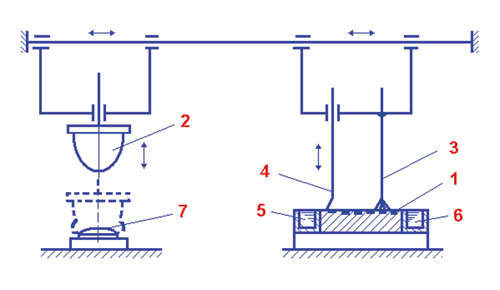

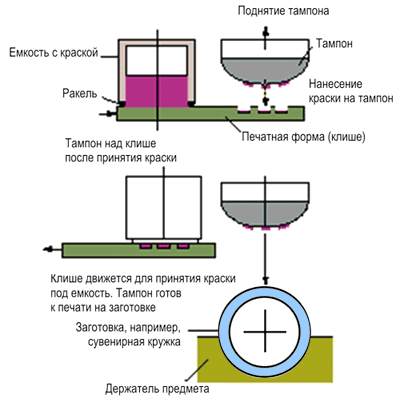

Напомним, что представляет собой тампонная печать. В соответствии с ОСТ 29.41-96 «Технология полиграфических процессов. Термины и определения» тампонная печать — это «печать с использованием упругоэластичного тампона для переноса изображения с печатной формы на запечатываемую поверхность, как правило — неровную». По существу, она представляет собой комбинацию глубокой и офсетной печати c элементами трафаретной печати. Поясним это определение схемой, приведенной на рис. 1. В тампонной печати используется, как правило, печатная форма 1 глубокой печати, у которой печатающие элементы заглублены по отношению к пробельным элементам. Для нанесения краски на форму 1 из емкостей 5 и 6 используются перемещающиеся горизонтально «орошающий» ракель 3 и чистящий ракель 4, снимающий избытки краски с формы (это из трафаретной и глубокой печати). После этого на форму 1 опускается тампон 2, изготовленный из упругоэластичного материала. Краска из ячеек печатной формы переходит на тампон, который в какой-то степени является аналогом офсетного полотна в офсетной печати, только тампон более эластичен. Затем тампон 2 поднимается и перемещается в сторону запечатываемого предмета 7. При опускании на него тампон касается внешней поверхности этого предмета, на которую и наносит красочное изображение. После подъема тампона запечатываемый предмет сменяется на другой или остается на месте, если на него необходимо нанести более толстый слой краски.

Рис. 1. Красочный аппарат открытого типа

Данный способ позволяет запечатывать готовые изделия, имеющие криволинейную, а не только плоскую форму. При этом само изделие может быть большой толщины. В этом заключается одно из основных достоинств данного способа печати. Поэтому область применения тампонной печати весьма широка. Она используется во многих областях, в частности в электронной промышленности и приборостроении, в часовой промышленности, автомобилестроении, стекольной промышленности, при производстве игрушек, сувениров, посуды и бытовой техники. И список этот можно еще продолжать. В полиграфии данный способ имеет даже меньшее распространение, чем в других отраслях. Тампонная печать применяется, например, для запечатывания переплетных крышек. Запечатать равномерно плашку большого формата одним тампоном обычно не удается. Дело в том, что у тампона есть ограничения по возможности деформации. Поэтому тампонная печать предназначена в основном для нанесения изображений небольших размеров, обычно не превышающих 300 Ѕ 300 мм, хотя известны и исключения.

Изготовителей оборудования для тампонной печати не так уж мало. К ним можно отнести фирмы Anton Hurtz (ФРГ), Comec (Италия), Excalibur (Канада), KENT International (Канада — Германия — Гонконг), Printing International (Бельгия), Tampoprint (ФРГ), Technical Industrial (Китай), Serithane (Италия), Teca-Print (Швейцария), Toprintt (Китай), Winon (Гонконг) и др. Есть небольшие станки еще советского производства (ранее они выпускались на Украине). У оборудования перечисленных фирм много общего, хотя есть и различия. Следует отметить, что некоторые европейские продавцы оборудования тампонной печати на самом деле заказывают его в Китае.

Можно выделить следующие основные составные части машин и станков тампонной печати: печатную форму вместе с красочным аппаратом, тампон, приспособление для закрепления запечатываемого предмета и механизмы для перемещения тампона и запечатываемого предмета.

Оборудование тампонной печати можно разделить по следующим критериям:

- по количеству наносимых красок — одно-, двух- и четырехкрасочные станки и машины (конечно, существуют машины и с большей красочностью, но они, скорее, являются исключением из правил);

- по степени автоматизации — ручное, полуавтоматическое и автоматическое;

- по количеству позиций, которое может занимать запечатываемый предмет, — однопозиционное и многопозиционное;

- по размещению относительно пола — напольное или настольное.

Печатная форма, которая используется в тампонной печати, чаще всего является формой глубокой печати, но может быть и других способов печати — высокой, флексографской и даже офсетной. Офсетную форму применять сложнее, поскольку в перерывах между циклами работы она может подсыхать. Кроме того, в дополнение к красочному аппарату требуется увлажняющий аппарат.

В качестве основы печатных форм, часто называемых клише, используются металлические (толстые и тонкие) и фотополимерные формные пластины. Металлические формные пластины большой толщины могут применяться многократно. По окончании печати тиража пластина перешлифовывается, и на нее наносится новое изображение. Толщина пластины постепенно уменьшается, поэтому в составе станка должен быть механизм компенсации изменения толщины пластины. Стальная печатная форма малой толщины представляет собой тонкую стальную пластину практически одноразового использования. Такая пластина крепится к подставке. Закрепление формы на подставке производится ее наклеиванием или с помощью магнитных подставок, а также зажимных устройств.

Основную массу станков составляют станки, в которых используется плоская печатная форма. Но существуют и станки, где применяется печатная форма, выполненная в виде цилиндра.

Для изготовления печатных форм используется соответствующее формное оборудование. При изготовлении формы на стальной основе металлическую пластину сначала поливают светочувствительным слоем, затем производят экспонирование пластины и ее травление. При применении фотополимерной формы процесс упрощается. Необходимо произвести экспонирование пластины и ее промывку (травление).

Глубина гравировки формы глубокой печати составляет 20-30 микрон. Если применяется форма высокой печати, глубина травления пробельных элементов должна быть такой, чтобы части тампона не могли достать до дна пробельных элементов. В ряде случаев для контроля глубины травления используется специальный микроскоп, оснащенный телекамерой и монитором для контроля результатов. По ряду данных, опубликованных в печати, стальная печатная форма может выдержать достаточно большие тиражи — до 500 тыс. оттисков. Фотополимерная печатная форма на стальной подложке с толщиной полимерного слоя 0,4-0,5 мм может выдержать тиражи до 100 тыс. оттисков. Нейлоновые печатные формы позволяют печатать тиражи до 50 тыс. оттисков.

Площадь печатающей поверхности формы обычно меньше площади формной пластины, чтобы по краям пластины оставались площадки, которые служат опорами для ракеля, снимающего излишки краски с формы.

Поскольку основное назначение тампонной печати — печать на предметах с криволинейной поверхностью, нередко может происходить искажение изображения на запечатанном предмете. Небольшими искажениями можно пренебречь, а более серьезные следует учитывать перед изготовлением формы. Процесс этот достаточно сложный и относительно дорогой.

Красочный аппарат, используемый в станках тампонной печати, бывает открытого и закрытого типа. Открытая ванночка (см. рис. 1) является более простой и дешевой и позволяет работать с большими (до 500 Ѕ 400 мм) размерами формы. Однако ее открытость приводит к потере краски (улетучиванию) в процессе работы. Состав краски при этом изменяется, а следовательно, ее необходимо периодически корректировать. Да и запах не доставит радости печатнику. Закрытый красочный аппарат (рис. 2) делает процесс печати более стабильным, исключает перерасход краски и значительно уменьшает вредные выбросы.

Рис. 2. Принцип работы красочного аппарата закрытого действия

В таком аппарате используется красочная емкость, например, в виде цилиндра, одновременно выполняющая функцию ракеля (ракельное кольцо). При этом печатная форма имеет достаточно большие размеры, позволяющие красочной емкости свободно продвигаться по поверхности формы, а также выстаивать на форме в крайних положениях — во время переноса краски на печатающие элементы и во время касания этих элементов тампоном.

При закрытом красочном аппарате потери краски и запах от нее гораздо меньше, состав краски не требует постоянного контроля. Кроме того, закрытый аппарат может быть выполнен в виде быстро заменяемого контейнера, без чистки его в течение достаточно длительного времени. По этим причинам открытый красочный аппарат можно отнести к устаревшему типу аппаратов, хотя они еще применяются. Отметим, что восточноазиатские производители оборудования выпускают не очень много моделей станков с закрытой красочной системой.

Независимо от типа красочного аппарата необходимо, чтобы красочный ящик, зачастую носящий название «чашка», можно было быстро менять и легко очищать от оставшейся краски. Конечно, большое значение имеют используемые для печати краски. Это могут быть краски для того вида печати, под который сделана форма. Чаще применяются краски глубокой печати и УФ-краски. Для большинства работ используются однокомпонентные краски, однако в особо сложных случаях они могут быть двух- и даже трехкомпонентными. Быстросохнущие однокомпонентные краски высыхают при комнатной температуре за 20-60 с, краски сложного состава могут закрепляться на поверхности до 30-40 мин. Следует отметить, что один и тот же материал различных изготовителей или же материал из разных партий одного изготовителя может вести себя по-разному при печати по нему давно используемыми красками. Поэтому целесообразно предварительно проводить тестирование поверхности запечатываемого предмета для окончательного выбора краски.

Тампон обычно изготавливается путем холодной вулканизации силиконового каучука. Тампон может быть различной твердости (от 10 до 90 по Шору) и должен удовлетворять требованиям высокой механической прочности, обладать хорошим отводом статического заряда, стабильным поверхностным натяжением. Например, для печати на выпуклых и фактурных изделиях типа кружки, пепельницы и т.п. используются более мягкие тампоны, а для печати на изделиях, изготовленных из кожи, — более твердые. Тампон должен иметь геометрическую форму, обеспечивающую полный контакт с запечатываемым предметом. В зависимости от различных факторов тиражестойкость тампона может колебаться от 10 до 100 тыс. оттисков. Основные требования к тампону — упругое деформирование, «обтекание» им криволинейной поверхности и быстрое восстановление своей формы после очередного цикла печати.

Транспортные системы, которыми комплектуются тампонные станки, могут быть различного типа. Перемещение запечатываемого предмета из зоны печати одного тампона к другому может осуществляться посредством челночной системы либо конвейера. Многое зависит от масштабов производства.

Рис. 3. Четырехкрасочный станок WN-128 фирмы Winon с челночной подачей предметов

С помощью челночного подающего устройства (рис. 3) запечатываемые предметы перемещаются по двум коор.динатам в каждую из печатных секций. После окончания всего печатного процесса предмет возвращается в исходное положение. Системы бывают одно- и многопозиционными. В последнем случае такая система выполняется в виде диска (рис. 4), периодически поворачивающегося на заданный угол, зависящий от количества позиций. Для привода дискового стола часто используются механизмы в виде мальтийского креста.

Рис. 4. Модуль 2000 Tampoprint с поворотным столом

Транспортная система также может иметь форму замкнутого цепного транспортера (рис. 5) и пр. Во время выстоя предметного стола транспортера в позиции загрузки/выгрузки запечатанное изделие снимается с транспортера, а новое укладывается. Но это могут быть две различные позиции: одна для разгрузки, другая для загрузки. Комплектация, как правило, зависит от модели станка. Подача предмета на стол производится вручную у полуавтоматов, у автоматов — автоматически, например с помощью робота или специального загрузчика.

Рис. 5. Станок для тампонной печати TP-150/4 со столом конвейерного типа

К транспортным системам предъявляются одинаковые требования — они должны четко фиксировать перемещаемый предмет в положении нанесения на него краски. Иначе при многокрасочной печати появится разброс красочных изображений и изделие уйдет в брак. Желательно, чтобы транспортная система обеспечивала точность позиционирования предметов при многокрасочной печати в пределах 0,05 мм.

В тампонных станках возможны два варианта совмещения красочных изображений: путем регулировки положения печатной формы и путем регулировки положения предметного стола.

Настольные тампонные станки обычно позволяют запечатывать предметы высотой порядка 60-85 мм, а напольные — 180-200 мм. Применительно к станкам двух- и большей красочности важно обращать внимание на то, какое у станка расстояние между центрами тампонов, поскольку расстояние от края изделия до центра изображения не может превышать половины межцентрового расстояния. В любом случае положение стола должно регулироваться по высоте.

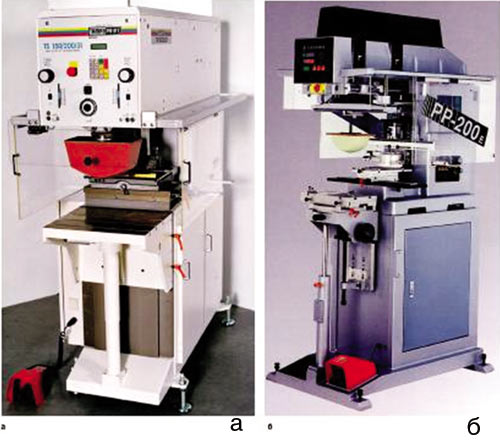

Рис. 6. Однокрасочные машины для тампонной печати: a — машина с открытой красочной системой (TS 150/200/31 Tampoprint); б — машина с закрытой красочной системой (Pad Printer PP 200, Mino Group)

На рис. 6 показаны однокрасочные станки тампонной печати. Многокрасочные устройства либо изготавливаются с расположенными рядом формами и тампонами, либо имеют секционное построение отдельных однокрасочных аппаратов с общим приводом, например карусельного типа (рис. 7). В машине карусельного типа тампоны печатных секций в определенном порядке взаимодействуют с запечатываемым предметом.

Рис. 7. Многокрасочная машина для тампонной печати карусельного построения (MKM 125, Morlock)

Существуют машины тампонной печати ротационного типа. В этих станках печатные формы и тампоны размещаются на вращающихся дисках. Сам тампон часто выполняется в виде ролика (рис. 8). Подобные машины используются для запечатывания таких предметов, как крышки для бутылок, большими тиражами. Их производительность достигает десятков тысяч оттисков в час.

Рис. 8. Принцип работы машины тампонной печати ротационного типа и общий вид ротационного печатного узла машины Tampoprint

От типа станка (ручной, полуавтомат или автомат) зависит его производительность. Например, с помощью оборудования с ручным приводом за смену в одну краску можно запечатать от 500 до 1500 предметов. Полуавтоматический однокрасочный станок позволит запечатать такое же количество предметов (и даже большее) всего за час. Производительность станка зависит от типа станка, вида запечатываемого предмета, размеров и характера изображения, вида краски, а также от опыта работы оператора.

***

В заключение хотелось бы отметить, что выбор модели станка тампонной печати зависит от ряда факторов, в том числе от размеров и красочности изображения, размеров запечатываемых предметов и требуемой тиражности, необходимой степени автоматизации, выделенной для закупки оборудования суммы денежных средств. Последнее часто является решающим фактором при выборе станка. Кроме того, необходимо определиться, делать ли формы у себя или изготавливать их на стороне.