Управление качеством полиграфической продукции. Печатный процесс. Prinect Image Control. Часть 2

|

|

| Николай Сапошников, руководитель отдела цифровых технологий ООО «Гейдельберг-СНГ» |

Игорь Гузяков, канд. техн. наук |

Принцип работы Prinect Image Control

Генерирование коррекционных поправок

Контроль качества печати с помощью Prinect Image Control

Продолжая обзор методов и средств контроля и управления качеством печати, начатый в предыдущем номере журнала, во второй части мы поговорим

о системе Prinect Image Control.

Основным отличием системы Prinect Image Control от Prinect Axis Control является то, что она может проводить измерения не только по шкале контроля, но и по всему печатному полю листа. К этой системе можно подключить до четырех печатных машин. Она легко интегрируется в единый рабочий поток. Показатели качества, достигнутые при печати конкретного тиража, могут быть запротоколированы, сохранены и распечатаны. При повторных тиражах установленные настройки вызываются из базы данных, что позволяет существенно сократить время приладки. Можно использовать Prinect Image Control для измерения специальных тестовых таблиц и последующего экспорта данных для генерирования ICC-профиля и калибровки печатного процесса, что открывает возможности для стандартизации печатного процесса как для отдельной печатной машины, так и для полиграфического предприятия в целом.

Рис. 1

Система Prinect Image Control (рис. 1) является отдельным устройством, которое измеряет цвет, контролирует и поддерживает качество печати на основе проведенных измерений.

Например, нам нужно измерить оттиск формата А1 (70x100 см). Лист кладется на стол Prinect Image Control с вакуумным прижимом. Специальная измерительная планка сканирует его по всей площади и результаты измерений выводятся на монитор. В среднем для запечатанного с одной стороны листа размером 70x100 см время измерения составляет 20-25 с. Лист при этом разбивается на 160 тыс. контрольных точек (полей). Размер такого поля — 2,0x2,4 мм. Поскольку машина SM 102 или CD102 имеет 32 регулируемые красочные зоны, получаем: 160 000 : 32 = 5000 точек измерения для каждой зоны. В итоге у нас еще более точная картина, чем при измерении по обычной контрольной шкале (например, при использовании Prinect Axis Control). Для некоторых заказов шкалу вообще печатать не надо, что позволяет увеличить ширину печатного поля на 6 мм.

Принцип работы Prinect Image Control

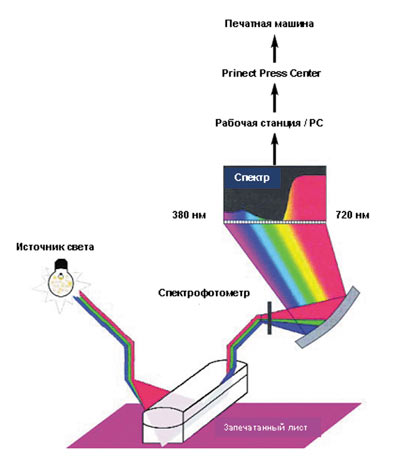

Вот краткое описание последовательности измерительного процесса (рис. 2):

1. В процессе измерения отпечатанный лист разбивается на 520 столбцов и 310 строк. Ячейки (измерительные точки), получившиеся в результате разбиения, показываются на экране в порядке считывания.

2. Свет, отраженный от измерительной точки, поступает в спектрофотометр, где расщепляется на спектральные цвета.

3. Компьютер анализирует спектр для каждой точки и определяет значения Lab и значения оптической плотности (неполяризованного света).

4. Полученные цветометрические данные (значения Lab) сравниваются с предварительно введенными эталонными (номинальными) значениями, вычисляется величина расхождения (∆E), которая передается из Prinect Image Control в управляющую станцию Prinect Press Center.

5. Получив данные, являющиеся основой для дальнейшей коррекции, станция Prinect Press Center вырабатывает управляющие сигналы и передает их в соответствующие печатные секции, где сигналы немедленно отрабатываются, приводя в действие исполнительные механизмы зональной настройки и регулировки красочного аппарата.

Рис. 2

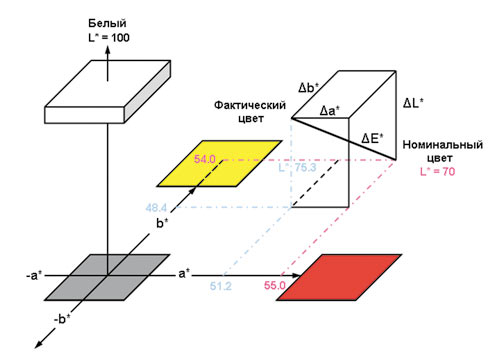

Цветовое расхождение ∆E

Цветовое пространство Lab сконструировано в соответствии с теми принципами, на которых основывается восприятие цвета человеком. Это означает, что различия между двумя цветами, которые зрением воспринимаются как одинаковые по силе, характеризуются в пространстве Lab одинаковыми расстояниями между двумя соответствующими цветами, причем во всех цветовых тонах, образующих пространство Lab. Длина отрезка, характеризующего расхождение между заданным (номинальным) и фактическим цветом, называется ∆E (рис. 3).

Величиной L в системе Lab описывается величина яркости. Значения a и b представляют собой координаты, лежащие на взаимно перпендикулярных осях цветности: красно-зеленой и желтосиней.

Рис. 3

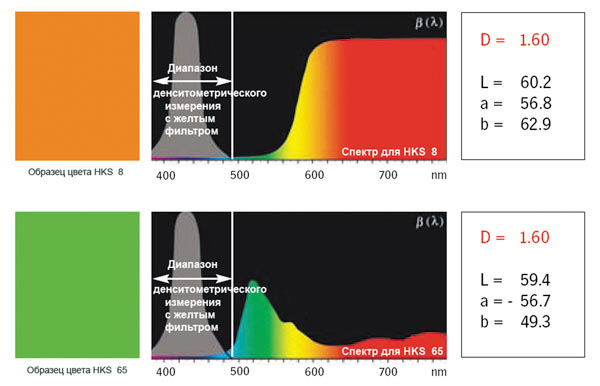

Преимущества спектрофотомерии

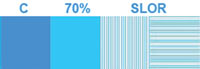

На рис. 4 показаны два абсолютно разных цвета. С помощью спектральных измерений можно определить, что данные цвета различаются, тогда как измерение только плотности не обнаруживает между ними никаких различий, поскольку в данном процессе цветность вообще не принимается во внимание.

При измерении плотности для обоих цветов используется одинаковый цветной фильтр (желтый дополняющий фильтр).

При спектральном измерении в каждом случае сначала исследуется весь спектр. Затем вычисляются значения Lab, на основе которых определяется величина расхождения ∆E между цветами. В данном случае ∆E = 114,4.

Рис. 4. Из рисунка видно, что определить конкретный цветовой тон можно только при помощи спектрофотомерии

Генерирование коррекционных поправок

Определение эталонных точек в изображении

В процессе измерения всегда считывается вся поверхность листа, даже если дальнейший контроль цвета в печати тиража будет осуществляться только по отдельным его участкам.

Рекомендации по коррекции расхождений вырабатываются сразу же после того, как в распоряжении системы оказываются фактические данные в виде результатов измерений и номинальные данные, которые она сравнивает между собой.

Рис. 5

Поскольку, кроме зональной регулировки, никакой подачи краски не существует, инструкции всегда вырабатываются применительно только к одной конкретной красочной зоне (рис. 5). На практике это означает, что для вычисления регулировочных поправок можно использовать разнотипные участки изображения:

- всю поверхность печатного листа, заполненную изображением (например, это может быть контрольный лист — OK-лист);

- отдельные участки листа (повторы, рамки и т.д.), которые принимаются за эталон;

- контрольные измерительные шкалы;

- сочетания вышеперечисленных участков изображения.

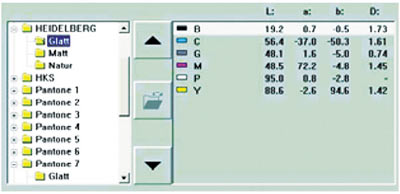

Красочные наборы в архиве

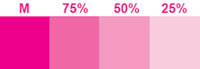

Как мы уже писали в предыдущей статье, исключительно важным является создание и использование соответствующих реальному печатному процессу красочных наборов. В принципе, красочный набор (рис. 6) состоит из значений Lab для красок B/C/M/Y, но может также содержать значения Lab для любого количества специальных цветов.

Рис. 6

В каждом красочном наборе хранятся данные, соответствующие бумагам трех типов: глянцевой, матовой, мелованной. В набор обязательно записываются данные Lab для белого цвета бумаги. Таким образом, при создании набора сначала всегда выполняется измерение белого цвета и только после этого в него записываются остальные данные. Опционально в набор можно сохранить значения Lab для серого поля Heidelberg (серого поля контрольной шкалы с содержанием C 70%/M 60%/Y 60%); в дальнейшем эти значения используются как номинальные при измерении серого поля (CMY).

Ввод и проверка номинальных значений

Разные виды красок обладают различными печатными и цветометрическими характеристиками, поэтому в архиве Prinect Image Control данные, относящиеся к разным краскам, должны храниться отдельно.

Это означает, что тестовый отпечаток необходимо оценивать применительно к конкретному сочетанию «краска/бумага». При этом за основу можно взять значения Lab из стандарта офсетной печати DIN ISO 12647-2 (см. таблицу).

Величины для черного смесевого цвета

Типы бумаг |

Глянцевая и матовая мелованные |

Белая офсетная немелованная |

||||

L* |

a* |

b* |

L* |

a* |

b* |

|

Black |

16 |

0 |

0 |

31 |

1 |

1 |

Cyan |

54 |

–36 |

–49 |

58 |

–25 |

–43 |

Magenta |

46 |

72 |

–5 |

54 |

58 |

–2 |

Yellow |

88 |

–6 |

90 |

86 |

–4 |

75 |

Red (M+Y) |

47 |

66 |

50 |

52 |

55 |

30 |

Green (C+Y) |

49 |

–66 |

33 |

52 |

–46 |

16 |

Blue (C+M) |

20 |

25 |

–48 |

36 |

12 |

–32 |

*Измерение в соответствии с DIN ISO 13655, источник освещения — D50, угол наблюдения — 2°, геометрия 0/45 |

||||||

Номинальные значения можно брать также с цветопробы или с образца.

Если выбор значений для цветового набора осуществляется в соответствии с вышеизложенной методикой, в набор также необходимо включить значения для серого поля.

Устранение цветовых расхождений в процессе печати

После того как в базе данных цветов выбран нужный набор номинальных значений, можно приступать к первому измерению тиражных оттисков.

1. Прежде всего измерительная система выполняет позиционное измерение, определяя формат и положение листа по отношению к стороне выравнивания (сторона обслуживания/сторона оператора).

2. После этого в изображении необходимо определить контрольные области, по которым будет выполняться сравнение номинальных и фактических значений. В процессе считывания данных с изображения есть возможность использовать образцы в масштабе 1:1; загрузка образца осуществляется с помощью функции «эталонный участок изображения с принятого -образца».

Сразу по завершении измерительного процесса для каждой красочной зоны системой вырабатываются так называемые коррекционные поправки.

Изменение номинальных значений

Когда в процессе подбора нужного цвета требуется изменить номинальное значение, это делается путем изменения соответствующего значения процента растровой точки. Система автоматически рассчитывает новое значение Lab и показывает цветовое расхождение в виде ∆Е. В частности, методом сопоставления можно одобрить удовлетворяющие требованиям участки в выбранной области контроля, а другие участки откорректировать.

Контроль качества печати с помощью Prinect Image Control

Контроль цвета с помощью контрольных элементов

Контрольные элементы бывают двух видов: контрольные измерительные шкалы и произвольно расположенные контрольные блоки.

Контрольные шкалы

Применение контрольных шкал не представляет никаких трудностей.

Использование шкалы заключается в измерении цветовых элементов шкалы и последующем контроле качества печати методом сравнения фактических значений, считанных с напечатанной шкалы, с номинальными значениями.

Для измерения плашек (сплошных полей шкалы) необходим красочный набор, содержащий номинальные значения L*a*b* для всех печатных красок и белого цвета тиражной бумаги.

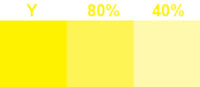

Для контроля серого баланса выполняется измерение серого поля шкалы (C 70%, M 60%, Y 60%); при этом необходимо, чтобы считанное с серого поля значение не противоречило номинальному значению, заданному в цветовом наборе. Если при измерении серого поля возникают проблемы, необходимо удостовериться, что печатная форма точно воспроизводит заданные значения процента растровой точки.

Рис. 7

Кроме того, контрольная шкала позволяет отслеживать растискивание, смазывание/двоение и треппинг в процессе печати. На рис. 7 показан фрагмент шкалы. Видны поля-плашки для стандартных печатных красок cyan, magenta, yellow и black, а также серое поле CMY. Помимо этого показан линейчатый растр, предназначенный для обнаружения таких ошибок, как смазывание и двоение. Данный фрагмент циклически повторяется, захватывая в результате все зоны, на которые разделен печатный лист.

Контрольные блоки

Применение контрольных блоков во многом напоминает использование контрольных шкал. В обоих случаях контроль качества цвета осуществляется путем измерения специально созданных для этого контрольных элементов. Различие заключается в том, как расположены на листе данные контрольные элементы и поля, из которых они состоят.

Контрольная шкалаполоса всегда располагается на листе горизонтально и, периодически повторяясь, пересекает всю поверхность листа.

Что касается блоков, то они могут располагаться как горизонтально, так и вертикально. У них отсутствует периодическое повторение, и они могут печататься на листе в любом месте. Блоки построены так, что их удобно использовать в упаковочной печати; например, их можно с исключительной точностью разместить рядом с обрезным контуром между повторяющимися изображениями упаковки. С помощью блоков, которые входят в комплект поставки Prinect Image Control, можно контролировать важнейшие параметры печатного процесса.

В комплект поставки входят разные блоки с различным набором цветовых полей:

1. Блок для контроля плашек.

2. Блок для контроля плашки, контроля растискивания на участках 70%, а также смазывания/двоения.

3. Блок для контроля плашки и растискивания на участках 25, 50 и 75%.

4. Блок для контроля плашки и растискивания на участках 40 и 80%.

Блоки со второго по четвертый существуют для всех цветов, из которых состоит первый блок.

Контроль цвета по изображению

Контроль цвета методом измерения по изображению имеет следующие преимущества по сравнению с использованием контрольных шкал/контрольных блоков:

- по сравнению с контрольными элементами (шкалами/блоками) изображение дает гораздо больше данных (в каждой красочной зоне листа размером 70x100 см проводится измерение приблизительно 5 тыс. точек);

- поскольку усреднение идет по всей площади в направлении окружности печатного цилиндра, результаты получаются гораздо более информативными по сравнению с результатами, полученными «локально», то есть только в месте начала или завершения печати;

- процесс измерения захватывает весь тоновый диапазон отпечатка, соответственно контроль качества также осуществляется по всему тоновому диапазону;

- контроль производится главным образом на основе изобразительного поля, а не с помощью расположенных по краям второстепенных участков;

- в принципе, можно вообще отказаться от использования контрольных шкал. Однако исчезнет возможность контролировать параметры печатного процесса, хотя это и может способствовать экономии бумаги.

По сравнению с применением контрольных шкал/блоков контроль по изображению не всегда достаточно устойчивый процесс. И дело не в том, что хуже сам процесс — наоборот, процесс очень точный и обнаруживает малейшие отклонения от заданных параметров, что и может стать причиной нестабильности.

В Prinect Image Control поддерживаются следующие виды контроля цвета по изображению:

- с помощью OK-листа;

- с помощью копииэталона, то есть с помощью повторяющихся фрагментов в составе печатного листа;

- с помощью многокрасочных, однородных по цвету областей изображения.

Рассмотрим их более подробно.

OK-лист

Существуют два способа подготовки к печати повторной работы:

- можно загрузить готовую работу из архива работ. Это сократит продолжительность приладки, уменьшит количество отходов и гарантирует проведение измерений при тех же условиях, что и раньше;

- можно взять лист-эталон — OK-лист, то есть отпечатанный и прошедший контроль лист из предыдущей работы, и измерить его.

Во втором случае возможны три варианта:

- измеряется весь лист;

- измеряется только контрольная шкала;

- можно выборочно измерить отдельный «хороший» участок листа.

В процессе контроля по изображению учитываются только те точки, которые удовлетворяют следующим условиям:

- измеряемая точка должна находиться в пределах участка изображения с минимальным размером 6x6 мм;

- содержание каждой из красок в этом участке должно быть достаточно высоким. Это должен быть участок, напечатанный с помощью или стандартных красок, или, максимум, двух дополнительных (специальных) красок.

Копия-эталон

Когда на листе располагаются несколько однотипных копий, контроль качества всегда осуществляется посредством функции «эталонный участок изображения с принятого образца».

Суть процесса заключается в том, что одна из копий берется за цветометрический эталон. Для каждой из точек этой копии вычисляются значения Lab, которые далее считаются номинальными. Затем эти номинальные значения переносятся на остальные копии. При измерении последующего листа величина поправки вычисляется на основе расхождения между номинальным и фактическим значениями, благодаря чему достигается практически идеальное согласование цветов между всеми копиями.

Кроме того, за эталон можно принять не отдельную копию, а сразу несколько копий, расположенных одна за другой.

Однородные области, напечатанные несколькими красками

Этот особый метод контроля применяется в тех случаях, когда на листе присутствуют однородные по цвету полутоновые или сплошные области, полученные с помощью стандартных печатных красок или, максимум, двух специальных красок.

Для данной области определяется значение Lab, которое используется затем в качестве номинального.

Когда и что применять

Контрольные шкалы хороши для знакомства с Prinect Image Control. Ими удобно пользоваться при подготовке заказов к печати. Также они прекрасно подходят для контроля участков с низким содержанием краски и участков с текстом.

Контрольные блоки идеальны для тех случаев, когда не заполненные изображением участки расположены не по краям листа, а в разных его местах, что характерно для упаковочной печати. Контрольные блоки легко размещаются на таких участках.

Использование OK-листа (листаэталона) является стандартным методом контроля цвета в повторяющихся и больших тиражах.

Применение функции копирования участка изображения ограничивается случаями, когда на листе размещается определенное количество повторяющихся однотипных изображений. Данный метод прекрасно справляется с задачей по устранению цветовых флуктуаций по поверхности листа. Копии-эталоны можно сохранять в базу данных эталонных изображений.

Метод «многокрасочных участков изображения» пригоден для поддержания устойчивого цвета в однородных по цвету областях изображения, напечатанных стандартными или дополнительными красками. Типичным примером является печать каталогов цветов или корпоративных цветов.

Все перечисленные методы можно комбинировать, причем в любых сочетаниях.

От приладки к печати тиража

Перечислим этапы, из которых, как правило, состоит процесс печати заказа:

1. Ввод данных для новой работы.

2. Проверка и выбор условий измерительного процесса.

3. Выбор красочного набора и типа бумаги (с учетом тиражной бумаги).

4. Выполнение первого измерения.

5. Позиционирование контрольной шкалы.

6. Регулировка до попадания в допуск. Возможна тонкая настройка.

7. Создание листаэталона (OK-листа).

8. Периодические измерения, вычисление коррекционных поправок, их передача в печатную машину. Обеспечение устойчивости печатного процесса между измерениями.

Это только приблизительная процедура, на практике содержание отдельных этапов может быть другим, что зависит от установленных в системе модулей и типа заказа.

Приладку можно выполнять с помощью не только контрольных шкал, но и контрольных блоков или повторных работ (по листуэталону — OK-листу).

Контроль цвета в процессе печати тиража может производиться с помощью не только ОК-листа, но и контрольных шкал, контрольных блоков, эталонных фрагментов листа или однородных по цвету областей изображения.

Продолжение в следующем номере