Управление качеством полиграфической продукции

Печатный процесс. Prinect Image Control, Prinect Inpress Control, Prinect Autoregister, Prinect Inspection Control. Часть 3

Управление данными в Prinect Image Control

Программные модули Prinect Image Control

Ограничения, связанные с применением системы Prinect Image Control

Сравнение результатов измерений Prinect Image Control и других измерительных устройств

Контроль процесса в целом — гарантия стабильного качества

Продолжая обзор возможностей системы Prinect Image Control, начатый во втором номере журнала, сегодня мы вкратце рассмотрим типичные работы, управление данными в Prinect Image Control и возможные ограничения, а также коснемся других систем активного контроля качества печатного процесса, предлагаемых фирмой Heidelberg.

Типичные работы

В предыдущей статье мы остановились на том, из каких этапов состоит процесс печати заказа.

Теперь рассмотрим, как выглядит типичная работа в Prinect Image Control.

Существуют следующие общие правила:

- если смежные области, заполненные цветом, имеют размер меньше, чем 6x6 см, то контроль цвета должен выполняться с помощью контрольных шкал или контрольных блоков;

- если смежные области, заполненные цветом, имеют размер 6x6 см или больше, то можно выбрать любой из вышеуказанных методов контроля;

- измерения должны выполняться периодически. После устранения расхождения (отработки сигнала рассогласования) лист, пришедший на приемный стапель, следует подвергнуть повторному контролю. Между проведением измерений необходимо обеспечить устойчивый режим работы машины.

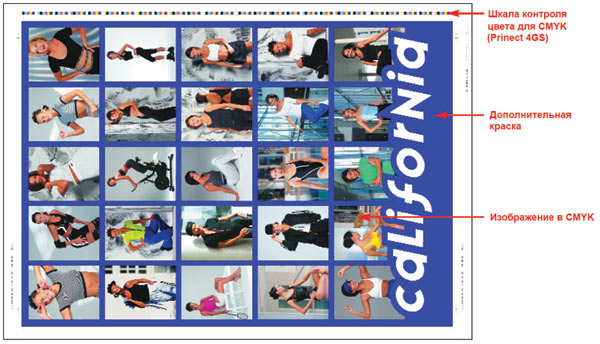

Работа CMYK, в которой рамка печатается дополнительной краской

В этом случае цвета CMYK контролируются по контрольной шкале (рис. 1), а дополнительный цвет — по изображению.

Рис. 1. Контрольная шкала с полями для цветов CMYK и дополнительных цветов (например, Prinect 4GS). Рамка печатается дополнительной краской blue, изображение — красками CMYK

Работа CMYK с корпоративным цветом

Контрольная шкала с полями для измерения цветов CMYK (например, Prinect 4GS). Фон печатается корпоративным цветом gray, а изображение внутри и вне фона — красками CMYK. Цвета CMYK контролируются по контрольной шкале (рис. 2) и изображению. Необходимым условием применения функции «выбор цвета с листа», которая берет характеристики цвета с отпечатанного листа, является то, чтобы тон корпоративного цвета соответствовал требуемому. В противном случае следует воспользоваться функцией «выбор цвета с образца», взять характеристики цвета из базы данных или ввести значения Lab самостоятельно.

Рис. 2. Корпоративный цвет: контроль цветов CMYK по контрольной шкале

Копирование эталонной области в CMYK-изображение и рамку, которая печатается дополнительной краской

Метод контроля: контроль CMYK и дополнительного цвета осуществляется через эталонные области изображения. Области дополнительных цветов и области стандартных печатных цветов не должны смешиваться (рис. 3).

Рис. 3. Рамка печатается дополнительной краской, изображение — красками CMYK

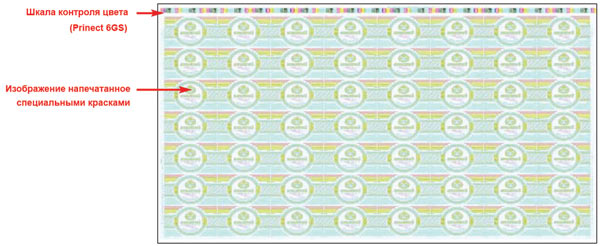

Работа только со специальными красками, контроль по шкале

Дополнительные цвета контролируются по контрольной измерительной шкале (рис. 4).

Рис. 4. Контрольная измерительная шкала (Prinect 6GS). Изображение печатается наложением специальных красок

Работа CMYK с большим количеством текста

Контрольная шкала (например, Prinect 4GS). Печатный лист содержит много текстовой информации и мало изображений. В этом случае CMYK контролируется через контрольную шкалу (рис. 5), так как коррекционные значения могут быть неточными изза того, что на листе мало краски. Поэтому контроль работ с преимущественно текстовым содержанием следует осуществлять через контрольную шкалу/контрольные блоки. Очень полезна в данной ситуации система Priect Inspection Control. О ней мы поговорим позже.

Рис. 5. Много текста: контроль цветов CMYK по контрольной шкале

Управление данными в Prinect Image Control

Программа QualityMonitor

Назначением программы QualityMonitor, интегрированной в систему Prinect Image Control, является мониторинг печатного процесса. Программой предлагаются различные, простые в применении процедуры, позволяющие проверять и протоколировать качество печати на систематической основе. Для этого требуются данные, полученные на определенном измерительном оборудовании. Такие данные предоставляет система Prinect Image Control, в которой измерение осуществляется спектрофотометрическим способом. Полученные результаты сразу готовы к использованию, что очень удобно в практической работе.

В основе оценки качества печати лежит сравнение рядов значений цветовых величин, считанных с отпечатков определенных тестовых таблиц и шкал: ISO 12642/ANSI IT 8.7/3, ECI 2002, CGATS, HDM и UGRA/FOGRA.

Кроме того, в процессе печати в неиспользуемой части запечатываемой области выводится шкала (технология Minispots), параметры которой сравниваются с принятыми в данном печатном процессе стандартными значениями, что позволяет оценить соответствие процесса стандарту. Также для стандартов доступна функция редактирования, с помощью которой можно создавать пользовательские стандарты или модифицировать существующие.

Кроме того, в QualityMonitor можно контролировать значения плотности и растискивания. С помощью обычных контрольных шкал, которые, как правило, есть на любом оттиске, можно отслеживать устойчивость нанесения краски.

При сохранении измеренных данных вместе с ними можно сохранять результат оценки качества в виде наглядного отчета («протокола качества»). Для удобства отчет можно распечатать.

У пользователя имеется возможность сравнивать два ряда цветовых данных, причем если данные разнородные, например источником одного ряда является тестовая таблица, а другого — шкала, то в сравнении используются только данные, являющиеся общими для обоих источников.

По результатам сравнения, проведенного, в частности, по параметру ∆E, осуществляется вычисление статистических показателей качества, которые для удобства могут быть представлены в виде различных таблиц и схем, что позволяет создавать отчеты на уровне требований сертифицированным компаниям.

Проверка калибровки устройств и процессов заключается в том, что с помощью этого устройства или в процессе выводится тестовая шкала, затем она измеряется, после чего измеренные данные сравниваются с данными, которые для этого устройства/процесса являются номинальными.

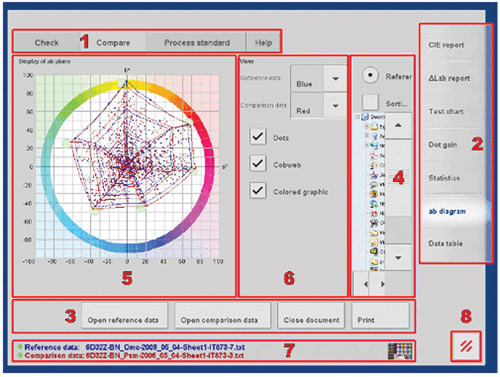

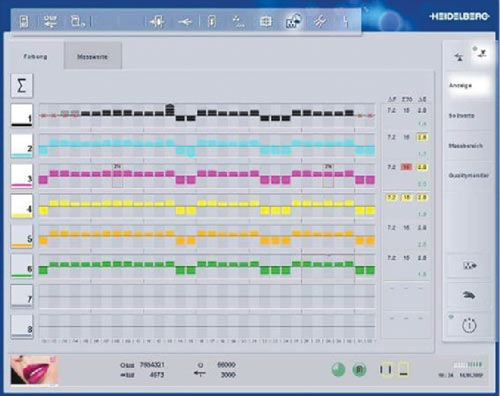

Пользовательский интерфейс программы QualityMonitor

Пользовательский интерфейс программы показан на рис. 6. В приложении имеются четыре основные функции:

- Проверка — используется для показа данных цветовых величин и параметров процесса в виде таблиц и схем, а также их распечатки;

- Сравнение — применяется для сравнения двух рядов цветовых данных с целью проверки качества печати. Сравниваемые ряды могут быть получены с помощью тестовой таблицы или шкалы и даже с помощью разнотипных таблиц/шкал. Для показа результатов используются таблицы и схемы, которые могут быть распечатаны как отчеты;

- Стандарт процесса — используется для настройки параметров существующего стандартного процесса или создания нового;

- Помощь — запускает справочную систему, в которой содержатся подробные сведения о применяемых функциях.

Рис. 6. Элементы управления: 1 — основные функции программы, 2 — вкладки, 3 — кнопки, 4 — проводник, 5 и 6 — рабочее пространство, 7 — строка состояния, 8 — выход из программы

Сохранение измеренных значений для последующего анализа в QualityMonitor

Сохранение выполняется как экспорт данных текущего листа в стандартизованный текстовый файл, имя которому присваивается автоматически (происходит сохранение всех имеющихся результатов измерений — значений Lab, плотности, спектральных данных).

Если в текущей работе определены несколько шкал, появляется окно ImageControl Filechooser, позволяющее выбирать данные, измеренные на той или иной шкале.

Присвоение имени файлу с данными

При сохранении для каждого контрольного элемента (каждой шкалы) по определенному правилу генерируется имя файла. Приведем пример:

6D32Z-ABC-10_10_2006-Sheetl-Prinect_4GS-2,

где 6D32Z — название печатной машины; ABC — название работы; 10_102006 — дата создания или изменения работы; Sheet1 — номер текущего листа; Prinect_4GS — название шкалы; 2 — номер позиции, занимаемой данной шкалой в списке «Используемые шкалы».

В файл с указанным именем записываются все имеющиеся данные измерений.

Окно «Краткий обзор»

В окне Краткий обзор (рис. 7) находятся все важнейшие сведения и функции, связанные с настройкой работы и проведением измерений. Здесь осуществляется показ данных, отсюда значения контролируемых переменных направляются в машину и вносятся в протоколы.

Рис. 7. Функции в окне Краткий обзор

Окно Краткий обзор разделено на следующие области:

- область превью — здесь показан лист, измеренный последним. Масштаб представления можно менять. Кроме того, на листе в превью можно выделить фрагмент — и сведения о нем появятся в информационной области окна;

- область показа контролируемых переменных — здесь представлен результат расчета для коррекции зон по последнему измеренному листу. Контролируемые переменные изображаются графами: пустой граф — величина отклонения по данной переменной находится в пределах установленного допуска; заполненный граф — величина отклонения находится за пределами допуска;

- информационная область — показывает дополнительные сведения о листе, красочных зонах, выделенной области;

- область показа значений ∆E (только в сервисном режиме) — показывает усредненную величину цветового расстояния для всех корректируемых зон.

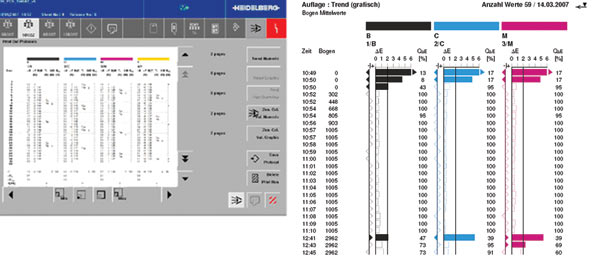

Распечатка протоколов

Протокол (рис. 8) состоит из нескольких страниц и включает следующие данные:

- числовая тенденция;

- графическая тенденция;

- печать запуска кратких обзоров и т.д.

Рис. 8. Окно Распечатка протоколов. Справа показан увеличенный фрагмент протокола

Показ цветовых данных. Цветовые характеристики красок

В этом окне показываются цветовые характеристики красок в печатных секциях (рис. 9). Если используется контрольная шкала, то для всех красок выдаются следующие сведения:

- D (Density) — плотность;

- DGA, DGB, DGC (Dot gain) — приращение растровой точки, в процентах;

- S/D (Shifting/Doubling) — смазывание/двоение, в процентах;

- ∆E0 — остаточное цветовое расстояние — расхождение, которое не может быть устранено с помощью коррекции, в ∆E;

- ∆E — цветовое расстояние — устраняемое расхождение, в ∆E;

- значение контролируемой переменной, в процентах; dI (ink) — количество краски, в процентах;

- С — контраст;

- М — метамеризм.

Рис. 9. Окно цветовых характеристик

Архивы с данными

В Prinect Image Control несколько баз данных — так называемых архивов. Обрабатывая заказы, система предоставляет доступ к разным архивам. В процессе подготовки работы к печати открывается доступ к архиву работ и архиву цветов, при выборе контрольной шкалы — доступ к архиву контрольных шкал. Внесение данных в один из архивов производится в меню, где необходимо выбрать нужный архив.

Несколько видов архивов

Архив работ

Работы сохраняются в архив каждая под собственным именем и вместе с датой создания. При импорте работы из архива восстанавливается точная информация об условиях проведения измерения и методе контроля. Например, так можно восстановить номинальные значения листаэталона.

Архив цветов

В этом архиве хранятся красочные наборы. Каждый красочный набор содержит значения Lab для печатных красок и значение Lab, характеризующее белый цвет бумажного носителя. Если использовать красочный набор с другой бумагой, то система покажет номинальные значения, отличные от тех, что записаны в набор. Это не ошибка: дело в том, что в данном случае Prinect Image Control предпринимает попытку создать такие же цвета, как были, но с учетом изменившегося цвета носителя. Сразу после проведения первого измерения номинальные значения приводятся в соответствие с новым цветом бумаги.

Архив печатных машин

В настоящем архиве хранятся важнейшие данные обо всех печатных машинах, с которыми осуществляется коммуникация. Обращение к архиву требуется лишь при переменах в парке машин.

Архив контрольных шкал

Данный архив хранит контрольные шкалы и контрольные блоки. Для удобства пользователя здесь проводится разделение между используемыми и неиспользуемыми шкалами/блоками. Последние спрятаны, и на выбор предлагаются только те, что применяются в компании, что упрощает поиск нужного контрольного элемента при его позиционировании. Шкалы и блоки можно загружать в архив с внешних носителей информации.

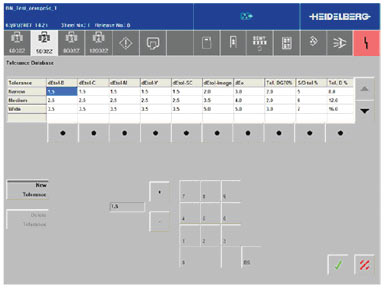

Архив допусков

Архив допусков (рис. 10) — это архив допустимых цветовых расхождений. Для плашек стандартных печатных красок, дополнительных красок, а также изображения в целом допуски представлены значениями ∆Е. Для полей с содержанием краски 70%, полей для контроля смазывания/двоения, а также плотностных величин допуски представлены в процентах. Определены следующие классы допусков: узкий, средний и широкий. Значения, определяющие классы, можно изменять, а также вводить собственные значения.

Рис. 10. Архив допусков

База данных протоколов

Из меню системы Prinect Image Control можно вывести пять разных протоколов. Все данные, относящие к работе, сохраняются в базу данных в формате Access. Все протоколы создаются из этой базы данных.

Для каждого тиража можно показать тренд расхождений в графической или численной форме. Можно вывести обзорный протокол, а также протокол измерения красочных зон в графической или численной форме.

Протокол trend protocol показывает усредненную величину расхождения ∆Е для печатного листа, причем возможен показ усредненного расхождения для каждой отдельной печатной краски.

Протокол production run overview связан с допусками, содержащимися в соответствующем архиве, и показывает, какой процент измеренных листов попадает в пределы установленного допуска, а какой процент выходит за его пределы.

В протоколе zonal color показаны результаты измерения последнего листа по каждой печатной краске. В нем приводятся разные значения, что зависит от выбранного метода контроля. Если используются контрольные шкалы или блоки, то в протоколе содержатся значения, считанные с измерительных полей шкалы/блока. Если контроль осуществляется через изображение, то в протоколе присутствуют только значения ∆Е.

Протоколы можно сохранять как локально, так и в сетевое окружение. При сохранении в сетевое окружение с помощью дополнительного ПО «Просмотр протоколов» доступ к сохраненным данным можно осуществлять с любой рабочей станции. Кроме того, пользователь может создавать собственные протоколы в формате Access.

Протоколы ценны тем, что помогают убедить заказчика в высоком и стабильном качестве печатного процесса. В этом смысле они являются полезным дополнением к образцам печатной продукции, которые демонстрируются заказчику.

Программные модули Prinect Image Control

Как и в описанной ранее (см. КомпьюАрт № 1’2010) системе Prinect Axis Control, в Prinect Image Control дополнительно могут быть активированы программные модули для оптимизации рабочего потока. В зависимости от размеров, структуры предприятия и выполняемых им задач используются разные модули.

Расширение памяти Memory Plus

Для вывода повторного заказа оператор может открыть работуоригинал, сохраненную в соответствующую базу данных, то есть в архив работ. В базе данных может храниться до 250 работ.

Модуль Memory Plus способен хранить несколько тысяч работ и управлять ими. Работы сохраняются вместе со всеми необходимыми настройками, такими как номер и название работы, формат бумаги, тираж, установки красочных зон.

Объем данных для работы определяется выбранным методом контроля. Например, контроль через изображение требует сохранения гораздо большего объема данных, чем контроль посредством контрольных шкал/блоков.

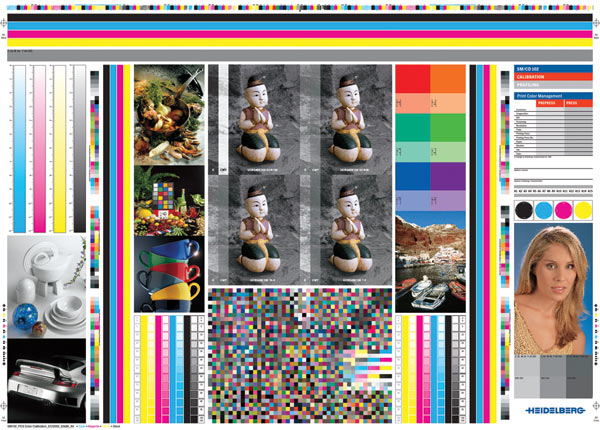

Color Interface — прямой и быстрый способ построения ICC-профиля

Все устройства, участвующие в процессе изготовления печатной продукции (экран монитора, принтер или пруфер), тем или иным способом имитируют конечный продукт, каковым является печатный лист. Таким образом, полезно для каждого устройства иметь отдельный профиль, чтобы с его помощью описывать цветовой охват устройства. В Prinect Image Control создание профилей осуществляется с помощью модуля Color Interface, который быстро и с высокой степенью надежности генерирует цветометрические данные L*a*b*. Для создания и редактирования профилей специально разработана тестовая таблица — Color Calibration test form. Она показана на рис. 11 вместе со всеми измерительными полями (структура тестовой шкалы полностью соответствует рекомендациям ICC). Области, которые необходимо измерить, помечаются красным. Полученные данные приводятся в текстовом виде. Область для контроля уменьшения толщины красочного слоя в направлении окружности формного цилиндра, карта цветов и область для контроля растискивания представлены в таблице дважды. В каждом случае помечается только одна из двух соответствующих областей. Для визуальной оценки в таблице есть соответствующие изображения.

Рис. 11. Таблица Color Calibration test form

Карты цветов представляют результаты измерений в виде цветометрических величин, на основе которых генерируется профиль. Для создания профиля данные измерений экспортируются в специализированное программное обеспечение.

Другие поля таблицы показывают рабочие параметры печатной машины. Таким образом, система Prinect Image Control дает пользователю возможность на одном устройстве выполнять две задачи: создавать профили и следить за ходом процесса.

Анализ тестовых таблиц (IT8, ECI и др.) является составной частью процесса управления цветом. Система Prinect Image Control прекрасно справляется с измерением таблиц. Операция измерения длится около 2025 секунд, что демонстрирует абсолютное удобство, быстроту и превосходство Prinect Image Control в построении профилей.

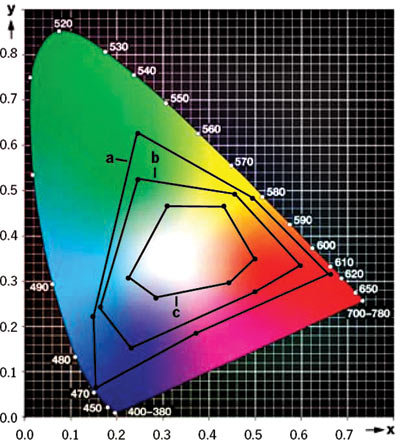

Любое устройство вывода способно работать только с определенной гаммой цветов — это означает, что конкретный способ печати характеризуется собственным цветовым охватом. На рис. 12 показан цветовой охват: цветной фотографии, высококачественной офсетной печати и газетной печати.

Рис. 12. Цветовой охват: а — цветной фотографии; в — высококачественной офсетной печати; с — газетной печати

Целью генерирования профиля в каждом случае является согласование пространства двух цветовых охватов: более узкого (например, офсетной печати) и более широкого (например, монитора).

Использование профилей, в сочетании с мониторингом важнейших рабочих параметров печатного процесса, обеспечивает идеальную цветопередачу.

Ограничения, связанные с применением системы Prinect Image Control

Система Prinect Image Control разработана и сконструирована для широкого использования в офсетной печати. При этом существуют и некоторые ограничения в ее применении. Они связаны с измерением и контролем:

- металлизированных красок;

- металлизированных носителей печатного изображения;

- прозрачных материалов;

- полностью непрозрачных печатных красок.

Сравнение результатов измерений Prinect Image Control и других измерительных устройств

Иногда возникает необходимость сравнить результаты в Prinect Image Control с результатами, полученными с помощью другой измерительной системы. В этом случае требуется обеспечить одинаковые условия проведения измерений. По каждому из параметров измерительного процесса, таким как стандартный фильтр плотности, поляризационный фильтр, стандартный источник освещения и стандартный угол обзора, необходимо привести в соответствие внешние условия: промежуток времени между печатью и измерением.

Поскольку в Prinect Image Control нет поляризационного фильтра, измерение влажных листов в Prinect Image Control и с поляризационным фильтром в другой системе может привести к большим расхождениям в результатах.

Кроме того, причиной расхождений может быть состояние калибровки конкретного измерительного устройства. Функция, которая следит за периодичностью калибровки, находится в Prinect Image Control в специальном сервисном меню, которое каждые три месяца сообщает о том, что устройству требуется очередная калибровка.

Prinect Inpress Control

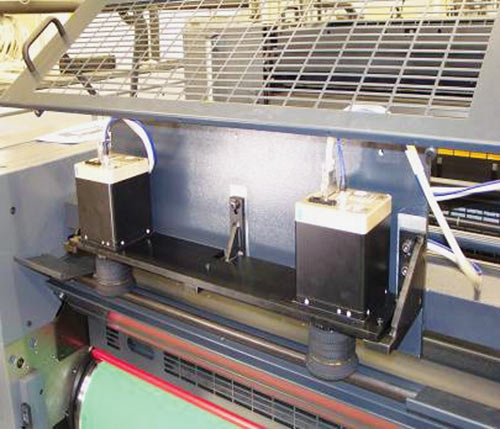

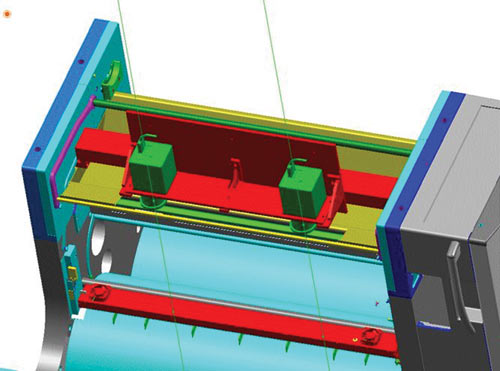

Главным и уникальным преимуществом устройства Prinect Inpress Control (рис. 13) является то, что впервые спектрофотометрическое устройство контроля качества установлено внутри машины и контролирует оттиски на ходу, без остановки машины. Лист не нужно доставать из приемки, поскольку данные передаются на пульт машины в интерфейсе, схожем с Prinect Axis Control, с той лишь разницей, что корректировки происходят постоянно от оттиска к оттиску в режиме реального времени.

Рис. 13. Prinect Inpress Control

Prinect Inpress Control экономит время, затрачиваемое для выхода на цвет, и, что очень важно, материалы при переналадке с работы на работу. Поскольку не надо совершать многократных действий, связанных с остановкой машины, измерением контрольного оттиска и последующим вводом корректирующих поправок, количество макулатуры сокращается примерно на 150 листов, а время — на 812 минут.

За последней печатной секцией и, если есть переворот, перед устройством переворота листа устанавливаются, в зависимости от формата машины, от шести до восьми считывающих головок. Например, на XL 75 имеются 24 красочные зоны. На одном листе каждая головка считывает одно поле на контрольной шкале, смещаясь с каждым следующем листом на один шаг. Поскольку это происходит на любых максимальных скоростях машины, вплоть до 18 000 отт./ч, то процесс занимает всего несколько секунд. Особенно Prinect Inpress Control эффективен на длинных машинах с переворотом и полностью избавляет печатника от необходимости контролировать цвет по двум сторонам листа.

Протокол измерений с графиками и цифрами может сохраняться и представляться клиенту вместе с работой.

Еще одной функцией Prinect Inpress Control является контроль приводки. При этом при переналадке выравнивание приводки происходит в начале процесса до корректировки цвета. Для Prinect Inpress Control может использоваться стандартная контрольная шкала Heidelberg или специальная шкала с включением меток для приводки. Специальная шкала уже основной шкалы и занимает меньше места на листе. Кроме приводочных меток в нее входят поля CMYK и специальных цветов, поля растискивания, серые поля и поля сдвига и двоения.

Prinect Autoregister

Кроме Prinect Inpress Control функцию автоматической приводки на ходу машины может выполнять другое отдельно работающее устройство — Prinect Autoregister. Измерение окружной, осевой и диагональной приводки происходит на ходу машины, без вынимания листа из приемки, во время переналадки и в течение всего тиража. Точность измерения составляет 1/100 мм. Данные о погрешностях в приводке поступают на пульт машины, откуда в автоматическом режиме передаются команды на исполнительные механизмы приводки на формном цилиндре машины.

Метки для Prinect Autoregister занимают мало места и устанавливаются по краям листа с двух сторон. Их монтаж происходит на этапе спуска полос. При поступлении данных на машину через Prepress Interface передается информация о точном месте расположения меток и две считывающие головки находят метки автоматически.

Так же как и на Prinect Inpress Control, считывающие головки Prinect Autoregister могут устанавливаться после последней печатной секции машины и, если есть устройство переворота листа, то перед ним.

Prinect Inspection Control

Кроме постоянного контроля цвета и приводки, печатник должен контролировать и другие качественные характеристики печати, например марашки или слетевшие печатные элементы. Существуют ситуации, в которых наличие или отсутствие мелкого печатного элемента критически важно. Например, инструкция по дозировке лекарства на фармацевтической упаковке. Инструментом, способным объективно контролировать различные ошибки печати, стал Prinect Inspection Control (рис. 14).

Рис. 14. Prinect Inspection Control

Он устанавливается на лакировальной секции моделей Speedmaster CD 102 и XL 105 и состоит из двух высокоскоростных RGBкамер высокого разрешения, сканирующих каждый оттиск. Камеры установлены жестко внутри лакировальной секции и близко к листу. Они не подвержены вибрации и способны, сканируя лист от начала до конца, отмечать ошибки до 6 пунктов или точку диаметром 0,3 мм. Таким образом, мы получаем быстрое и раннее распознавание таких ошибок, как, например, марашки, пятна краски, царапание, дефекты печати или материала и пр. Существуют пять ступеней точности измерения, которые можно выбрать в зависимости от степени ответственности работы. При обнаружении ошибки подается звуковой сигнал, появляется информация на мониторе, а в стопу автоматически вставляются бумажные разделители, отделяя листы с ошибкой от хороших листов.

Prinect Inspection Control идеально дополняет устройства спектрофотометрического контроля качества Prinect Axis Control, Prinect Image Control или Prinect Inpress Control.

Prinect Inspection Control на печатной машине дает следующие преимущества:

- гарантию от ошибок при высокой производительности;

- отделение бракованных листов во избежание затрат на послепечатную обработку и допечатку;

- повышение лояльности заказчиков;

- протоколирование работ и управление рекламациями;

- аудит и сертификацию производства.

Контроль процесса в целом — гарантия стабильного качества

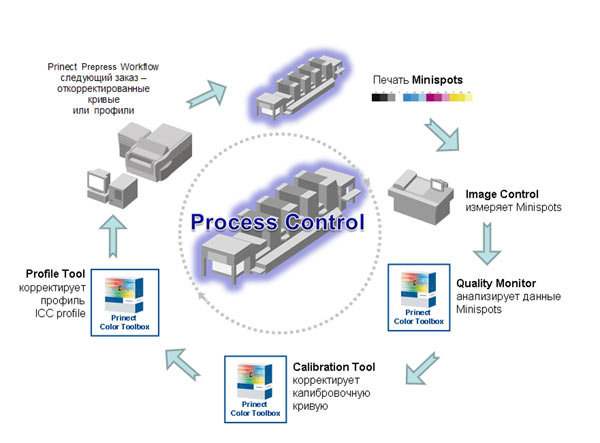

Итак, мы рассмотрели два программноаппаратных комплекса: Prinect Axis Control и Prinect Image Control, а также Prinect Inpress Control, Prinect Autoregister, Prinect Inspection Control. К сожалению, в рамках журнальной статьи невозможно полностью осветить все технические особенности и технологические возможности этих комплексов. Однако даже описанные примеры их применения и предложенные методики позволяют сделать вывод о том, насколько просто и эффективно можно реализовать процесс контроля и управления качеством печатной продукции. Причем мы рассматривали в основном только сам процесс печати, не вдаваясь в подробности допечатной подготовки, оказывающей на конечный результат не меньшее влияние, чем сама печать. Очевидно, что стабильно высокое качество можно обеспечить только при контроле всего процесса полиграфического производства от начала до конца. Возможности, которыми обладают описанные нами контрольноизмерительные комплексы (в особенности их программное обеспечение), позволяют организовать целостную, замкнутую систему контроля качества и технологического обеспечения стабильности всего процесса. Например, использование Prinect Image Control в комплексе с технологией Minispots, программными пакетами и модулями, способными организовать учет и передачу данных об изменениях в печатном процессе на допечатный участок, позволяет построить подобную систему (рис. 15).

Рис.15. Color Workflow — интеграция приложений, работающих с цветом, в единый рабочий поток

В следующих номерах мы рассмотрим вопросы, связанные с технологической и экономической эффективностью применения описываемых контрольноизмерительных систем, программных продуктов и методик.

Николай Сапошников, руководитель отдела цифровых технологий ООО «Гейдельберг-СНГ»

Игорь Гузяков, канд. техн. наук