Организация рабочего потока на основе формата CxF: воспроизведение смесевых цветов

Одной из важнейших задач современных полиграфических предприятий является создание регулируемых рабочих потоков и осуществление контроля на каждом этапе обработки заказа. Внедрение в производство и соблюдение требований международных стандартов, входящих в состав PSO-сертификации, позволяет практически полностью решить данную задачу, если печать осуществляется красками CMYK. Но что делать с воспроизведением цвета, если в производстве применяются смесевые краски?

Сегодня существует достаточное количество ориентиров для правильной передачи spot color — смесевых цветов. Ктото печатает по образцу, ктото применяет для визуального контроля цветовые атласы Pantone, ктото просто печатает, как считает нужным, заявляя при этом о полном согласовании и следовании стандартам. Не будем оспаривать ни один из данных методов — все они опробованы на практике и применяются. Просто зададим себе вопрос: дают ли эти способы цветовоспроизведения гарантию, что каждый последующий (повторяющийся) тираж будет соответствовать первому или предыдущему? Думаю, вряд ли ктото твердо ответит «да». Причин тому довольно много, и связаны они с образцамиэталонами и методами контроля производства, и с использованием измерительного оборудования, и с расходными материалами.

Физические образцы (не важно, как и кем они были напечатаны) со временем теряют свои свойства — выцветают. Цветовые атласы Pantone, используемые повсеместно как безусловные эталоны, не являются в полной мере таковыми. Они печатались и продолжают выпускаться обычным офсетным способом на бумаге, порой содержащей оптические отбеливатели, имеют целый ряд погрешностей и ограниченную номенклатуру моделируемых запечатываемых материалов. Также при работе с «веерами» существует огромная вероятность того, что ктото в цепочке «заказчик — дизайнер — смесевая станция — печатник — заказчик» пользуется атласом, напечатанным на отличающейся от требуемой подложке, или другого года выпуска, например заказчик определил цвет будущего изделия по своему «вееру», дизайнер воспроизвел цвет из своей электронной библиотеки (они, кстати, тоже разные), на смесевой станции изготовили краску по «вееру» изготовителя красок, печатник скорректировал цвет под свой «веер». В итоге заказчик получает не тот цвет, который нужен, а вся вина за несоответствие ложится на типографию.

Здесь стоит обратить внимание на согласование и контрольные методы, хотя априори человеческое зрение считается одним из самых точных измерительных приборов, однако оно не в состоянии ни присваивать цветам определенные числовые значения, ни в точности их запоминать. Именно это подтолкнуло к разработке наряду с систематизацией способов передачи цвета числовых стандартов, которые получили название «колориметрические методы».

Крупные компании уже много лет работают с так называемыми альбомами отклонений, содержащими эталонные образцы и, например, два соответствующих образца с допустимыми отклонениями по цвету. На рис. 1 показан один из таких альбомов. Кроме физических образцов, здесь приведены координаты цвета в той или иной колориметрической системе (цветовом пространстве) и цветовые допуски. Руководствуясь этими образцами, печатники могут контролировать цвет субъективно — на глаз или объективно — с помощью спектрофотометра.

Рис. 1. Образец документа заказчика с указанием колориметрических данных (слева) и образец заказа

К сожалению, различные приборы, которые должны показывать одинаковые значения, не могут обеспечить 100процентного согласования измерений. Основная проблема в том, что компании, производящие измерительное оборудование, используют различные стандарты для калибровки своих устройств. В рамках одной линейки приборов или одной фирмы они согласуются, однако этого не происходит при сравнении приборов разных компаний. Эта тема уже давно поднимается на страницах прессы, однако до сих пор так и остается нерешенной.

А что если необходимо воспроизвести корпоративный цвет не на том материале, который используется в качестве образца? Или, не имея «твердой» заверенной копии, требуется проконтролировать цвет, созданный в Photoshop? Это самая трудная задача, и печатник заходит в тупик, не понимая, на что ему следует ориентироваться. Одними координатами цвета в таком случае не обойтись — необходимо комплексное решение, предусматривающее создание, передачу, хранение и воспроизведение цвета с минимальными искажениями, а лучше — без них.

В 2004 году на выставке drupa компания GretagMacbeth (в настоящее время XRite) продемонстрировала коммерческую версию нового формата обмена данными CxF (Color Exchange Format). В нем были определены правила и инструкции описания всех атрибутов цвета для максимально точного выполнения процедуры согласования на всех стадиях цветовоспроизведения. Формат или файл, кроме спектральных данных и координат цвета, предусматривает возможность хранения параметров цвета, оказывающих непосредственное влияние на цветовосприятие наблюдателя, например информации об угле обзора и цветовой температуре источника освещения.

В основе этого формата лежит язык XML, который был выбран вследствие его открытости и расширяемости, а также простоты редактирования информации и возможности иерархического построения файла.

CxFформат был разработан в тесной взаимосвязи с программноаппаратным обеспечением, что позволило учесть специфические особенности измерения цвета приборами с различной геометрией. CxF является межплатформенным и межпрограммным форматом, используемым во всех программных решениях нынешней компании XRite, применяемых на различных стадиях работы с цветом: начиная с допечати iOne Share, ProfileMaker и заканчивая станциями краскосмешения и ColorQuality, Ink Formulation и/или сканирующими спектрофотометрами Intellitrax и EasyTrax. Для контроля печати без использования сканирующих спектрофотометров можно записать файл в формате CxF непосредственно в спектрофотометр SpectroEye. При этом будет обеспечен объективный контроль, даже если у печатника нет «твердого» образца с цветом.

На современной полиграфической, да и не только, сцене XRite является единственной компанией, предложившей единый подход к передаче цвета между отдельными стадиями производства. CxFфайл представляет собой, по сути, контейнер, в который упаковывается вся информация после считывания спектральным прибором, а после она может быть извлечена из него. Кроме того, там могут содержаться данные рецептуры краски, если было произведено смешение, и, по информации компании, в следующих версиях формата будет инкапсулирована информация о структуре поверхности.

Предприятия, использующие в своей колористической лаборатории систему краскосмешения Ink Formulation, могут работать с цветами в формате CxF и на их основе рассчитывать рецептуру смесевых красок. Это особенно актуально в тех случаях, когда заказчик находится далеко и не имеет возможности предоставить образец для печати тиража или присутствовать лично. За счет формализации требований к качеству цветовоспроизведения исполнитель может гарантировать качественное выполнение заказа, а заказчик, в свою очередь, будет уверен в том, что цвет конечного продукта будет полностью соответствовать его требованиям.

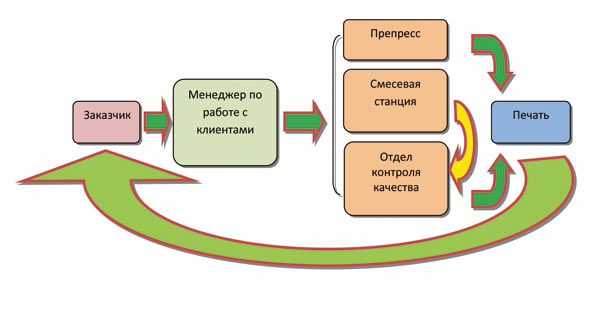

На приведенной блоксхеме на рис. 2 показана стандартная цепочка прохождения заказа с применением CXFформата.

Рис. 2. Стандартный рабочий поток на основе формата CxF

Прокомментируем процесс, показанный на рис. 2. Заказчик с помощью обычного спектрофотометра EyeOne Pro и программного обеспечения iOne Share оцифровывает образец цвета и определяет отклонения полученного цвета от эталонных значений электронной библиотеки цветов. Сохраняет требуемый цвет в формате CxF и передает полученный файл менеджеру по работе с клиентами типографии. CxFфайлы имеют небольшой размер и спокойно пересылаются по электронной почте либо Skype. Менеджер передает полученные файлы на препресс, на смесевую станцию и в отдел контроля качества.

Дизайнер экспортирует полученные цвета в Photoshop и/или Illustrator (рис. 3), открывает эти цвета в прикладных программах и работает с цветовыми характеристиками, полученными при измерении образца.

Рис. 3. Экспорт цвета из программы iOne Share в Photoshop

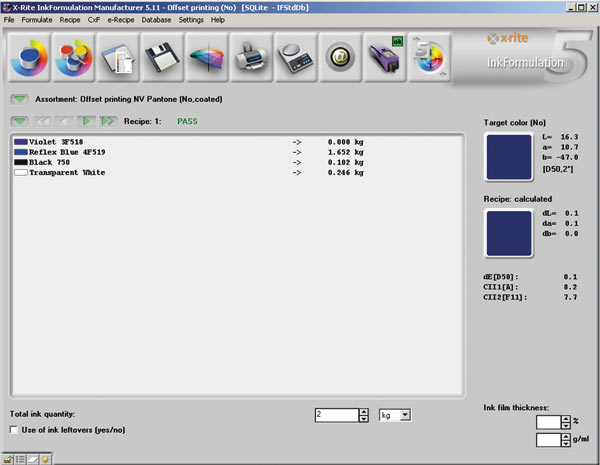

Тот же файл поступает на смесевую станцию для изготовления краски. Колорист импортирует эталон в CxFформате в программу Ink Formulation 5 (рис. 4) и делает расчет рецептуры полученного цвета.

Контролер отдела контроля качества, получив CxFфайл, сохраняет его в базе данных заказчиков типографии. Отныне этот файл является неоспоримым эталоном цвета, а все измерения и сравнения будут производиться с его непосредственным участием.

Рис. 4. Импортирование цвета на станцию краскосмешения

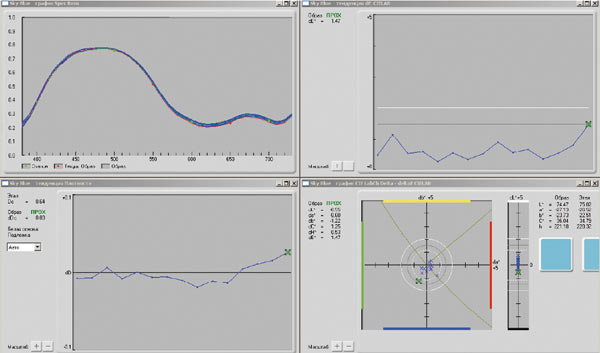

Входной контроль смесевых красок осуществляется с помощью программного обеспечения ColorQuality 5 (рис. 5) путем сравнения характеристик измеренной выкраски и эталона CxF. Здесь отметим, что сравнивать можно не только входящие краски, но и бумагу. К сожалению, не всегда можно положиться на состоятельность поставщиков расходных материалов, именно поэтому внедрение входного контроля — необходимая мера для защиты производства от возможных колебаний цветовых оттенков краски или запечатываемого материала.

Рис. 5. Визуализация данных в программе ColorQuality

На основании полученных данных контролер отдела контроля качества делает заключение о соответствии полученной смесевой краски эталону цвета.

На данном этапе очень важно учитывать, что способы получения контрольной выкраски и тиражного оттиска разные. Одним из основных факторов искажения цвета при офсетной печати является увлажнение (всем известен факт «размывания» увлажняющим раствором краски). При применении воднодисперсионного лакирования необходимо заранее определить, чему должен соответствовать цвет конечного продукта. Эта информация требуется как для внесения коррекций в расчет рецепта краски на смесевой станции, так и печатнику для проведения соответствующего контроля цветопередачи.

На этой стадии очень важно согласование всех параметров по отклонению от эталонного значения с заказчиком и его готовность к конструктивному диалогу по выработке единого подхода к процессу оценки конечной продукции. Не буду пускаться в теоретические рассуждения о том или ином значении ∆E — они могут быть разными и сильно зависят от состояния производственной и измерительной базы, подхода менеджеров к контролю качества и решению проблемы, а также от общего понимания возможностей производства. По опыту работы ОАО «Промис» могу сказать, что со смесевыми красками мы работаем с отклонением по ∆E ≤ 3. Это означает, что отклонение по цветовому различию при выходе с печатного участка не должно превышать данного значения. Требования к поставщикам смесевых красок ОАО «Промис» гораздо жестче. Здесь отклонение по ∆E составляет не более 1,5. Всё, что выходит за указанный допуск, возвращается поставщику.

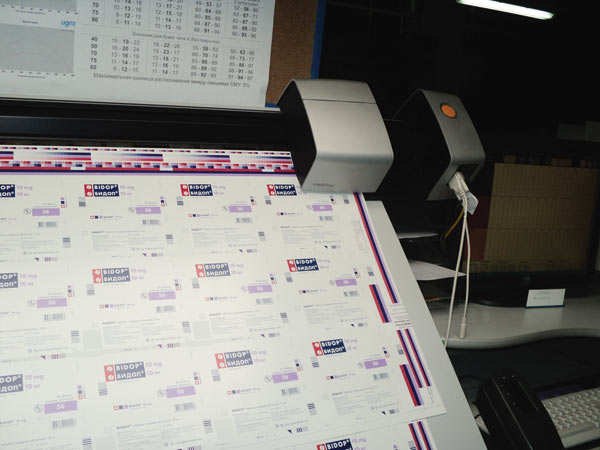

Рис. 6. Общий вид системы IntelliTrax

Проверенные и разрешенные в работу краски вместе с печатными формами поступают на печатный участок. Во время приладки заказа печатник импортирует CxFфайл, необходимый для производства тиража, из базы данных в библиотеку цветов контрольноизмерительного оборудования (в нашем случае это программноаппаратный комплекс IntelliTrax — рис. 6), затем выбирает установленные краски при создании контрольной шкалы. Теперь измерения цвета будут производиться от эталона CxF.

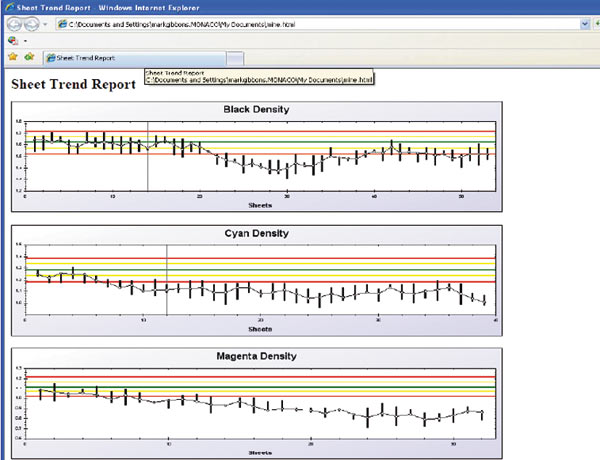

После завершения работы с заказом печатник создает в IntelliTrax отчет о проделанной работе (рис. 7), из которого видно, как проходила печать данной работы. Этот отчет при необходимости может быть предоставлен заказчику в качестве документального подтверждения качественно выполненной работы.

Затем контрольный мастер отдела контроля качества осуществляет проверку качества цвета заказа путем сравнения в ColorQuality выборки из тиражных оттисков с эталонным значением CxFфайла.

Рис. 7. Отчет системы IntelliTrax

На этапе приемки готовой продукции заказчик с помощью прибора EyeOne Pro и программного обеспечения iOne Share проверяет соответствие цветов полученного тиража исходному эталону цвета в CxFформате (рис. 8). На основании полученных данных составляется заключение о соответствии продукции требования заказчика.

Рис. 8. Конечная проверка цвета заказчиком

Как видите, схема работы с CxFформатом несложная, но, несмотря на кажущуюся простоту, она потребует всесторонней автоматизации, решения проблем внутренней организации и стандартизации предприятия, дополнительной работы с заказчиками печатной продукции и производителями смесевых красок, а следовательно, дополнительных инвестиций. В данном случае цель оправдывает средства, а качество — это именно то технологическое конкурентное преимущество, к которому стремятся все производители печатной продукции.

В заключение добавлю, что CxF — это уже не просто формат для хранения и передачи данных. Техническим комитетом по графическим технологиям ТС 130, Международной организацией по стандартизации ISO готовится к изданию стандарт под названием «Формат для обмена цветовыми данными на основе CxF», а один из крупнейших разработчиков графических редакторов занимается разработкой приложений для полноценной поддержки и работы с CxFфайлами. Это говорит о том, что очень скоро мы получим уже полноценный стандарт, с которым придется считаться.

ОАО «Промис» первым в России прошло международную сертификацию PSO и было сертифицировано швейцарским институтом UGRA на выпуск печатной продукции согласно ISO 12647-2. |

Алексей Дубровский,

начальник типографии ОАО «Промис» (Нижний Новгород)

Алексей Дубровский,

начальник типографии ОАО «Промис» (Нижний Новгород)