Часто задаваемые вопросы о качестве печати, или Назад к истокам

В очередной раз задаваясь вопросом о том, как образно и доходчиво передать суть понятия «качество», я решил описать его так: «Качество — это эстафета, и важно переходить от одной технологической операции к другой с минимальными потерями».

Управление цветом

По причине активного вовлечения в работу по стандартизации и повышения интереса печатных компаний к системе Opaltone хочется рассмотреть общие вопросы, возникающие у производственных компаний, а также продолжить описание тенденций развития стандартизации во флексографском производстве. Прежде всего нужно подчеркнуть, что стандартизация флексографского производства возможна и необходима даже в отсутствие мировых стандартов ISO, а некоторые вопросы, связанные с ней, следует рассматривать в исторической ретроспективе, чтобы сделать правильный вывод о ее дальнейшем развитии.

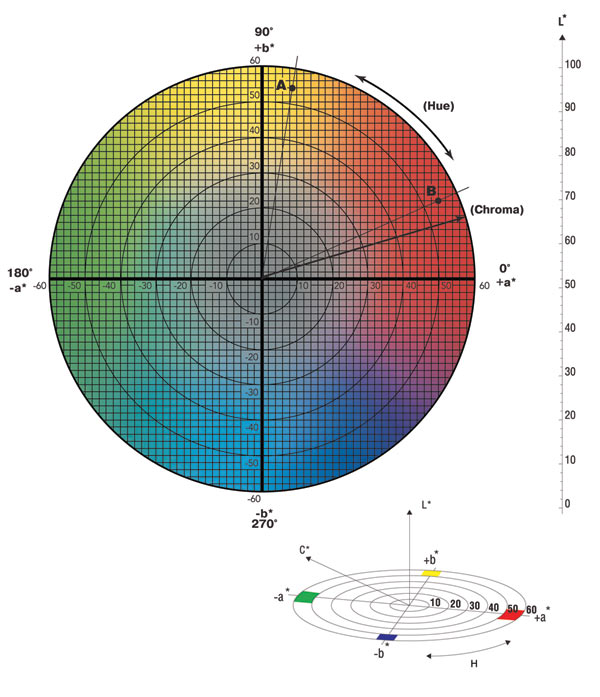

Используемые сегодня оценки цветового различия ΔdE в большинстве случаев основаны на трехмерном цветовом пространстве Lab. Много лет назад компания LinotypeHell одной из первых предложила для своих комплексов цветоделения/цветокоррекции более интуитивно понятную для человеческого сознания оценку — LCH (рис. 1), где L — координата светлоты (от черного к белому); C — насыщенности (от менее насыщенного к более насыщенному); H — цветовой тон. При изменении насыщенности цвет становится более «ярким», а при изменении цветового тона приобретает другой оттенок.

Причина, подтолкнувшая компанию к этому, ясна: дизайнер (или, тогда, оператор сканирования) должен был максимально эффективно выполнять обработку, в том числе делать коррекцию цвета, изменяя только три координаты. Эта методика нашла свое отражение в современных издательских системах, например в Photoshop.

Рис. 1 Lab > LCH

В то же время появилось понятие «экранной цветопробы» или так называемой мягкой цветопробы, призванной точно воспроизводить цветопередачу на мониторе, а на рынке господствовали «закрытые системы управления цветом». Однако в силу того, что каждый монитор, да и в принципе любое устройство вывода цветного изображения обладает своими характеристиками, изменяющимися во времени, и температурой в рабочем помещении, решить проблему в лоб не удалось. Каждый монитор показывал посвоему, сканеры сканировали не одинаково, принтеры распечатывали поразному, а печатная машина вообще выдавала чтото свое. Именно поэтому закрытые системы не прижились, хотя решения от Crossfield, Dainipon Screen и LinotypeHell для своего времени были революционными и позволяли очень близко приблизиться к конечному отпечатку.

На смену закрытым решениям пришла новая архитектура построения, основанная на обмене информацией между различными платформами. На сцену вышла система управления цветом CMS (Color Management System), основанная на идее математического описания цветового охвата устройств отображения информации, собранной в ICCпрофиль. Система с трудом внедрялась в силу объективных причин, в том числе изза отсутствия полной поддержки со стороны операционных систем.

Международным консорциумом по цвету (International Color Consortium, ICC) в 2010 году были опубликованы последние поправки спецификации ICCформата версии 4, отличающейся от версии 2 следующими основными улучшениями:

- улучшенная поддержка в открытых, нейтральных к производителям системах управления цветом;

- более точная трансформация колориметрических пересчетов от полностью определенных цветовых пространств с фиксированной точкой белого и согласование использования точки черного;

- более точный, так называемый перцепционный (приближенный к визуальному восприятию) перерасчет динамического диапазона цветов для эталонного пространства и более полное описание цветового охвата;

- меньший по размеру и более точно рассчитанный профиль, позволяющий более эффективно использовать трансформацию цветов и методы пересчета;

- более четкая согласованность между различными профилями и методами управления цветом;

- улучшенная поддержка перехода между различными методами пересчета (перцепционным и колориметрическим) и, как результат, более точное воспроизведение цветов на экране монитора.

Используемая сегодня версия 4 имеет параллельное хождение с версией 2 и полностью отвечает стандарту ISO 150761:2010 (Image technology colour management — Architecture, profile format and data structure — Part 1: Based on ICC.1:2010).

На современных предприятиях, особенно с полным производственным циклом, внедрение ICCпрофилирования — это не просто насущная необходимость, а своего рода база для стандартизации и приведения процесса под аппаратный контроль. При этом споры производственников о том, что профилирование не работает для флексографской печати, сегодня кажутся несколько комичными. Для того чтобы любое решение работало, необходимо просто понимать его назначение и правильно применять.

Цветопроба

Для симуляции цветов, получаемых на печати, в свое время была предложена цифровая цветопроба. Изначально ее основной задачей было получение цветного «оттиска» напрямую из файла (с пленок — аналоговая цветопроба). Стоит вспомнить таких производителей, как 3М, Kodak, AGFA и Fujifilm, с их системами, способными эмулировать растискивание, где изображение получалось с растровой структурой. Однако все эти системы тоже были своего рода закрытыми и в основном использовались для офсетной печати. С развитием цифровых технологий появилась возможность не зависеть от процесса печати. Однако имитация растрирования при использовании цифровой цветопробы осложняется принципом нанесения изображения — лазерная, струйная печать и т.д. Эти технологии в настоящее время не обеспечивают реалистичной имитации полиграфического растра. При этом цвета и их оттенки можно контролировать безо всяких проблем, так как используемые красители и запечатываемые материалы очень близки по своим свойствам к применяемым в полиграфии.

Что касается смесевых цветов (пантонов), то, к сожалению, существуют некоторые особенности их воспроизводства и общего стандартизованного подхода пока нет. Разные программы обработки изображений, верстки и спуска полос рассчитывают цветовые координаты по различным алгоритмам. Например, в Photoshop и ESKO PackEdge один и тот же цвет по номеру Pantone имеет различные значения. Photoshop использует фиксированные значения Lab только для условий наблюдения D50 и 2°, являющихся стандартными для полиграфической промышленности, но принимаемыми в расчет очень редко. Никаких значений спектра, как, например, при работе с программами смешения красок Ink Formulation, ColorMaster и ColorIControl, попросту нет.

Добавлю также, что по умолчанию в Photoshop применяются старые атласы PMS (Pantone Matching Systems) от 2004 года, а для использования новой серии Pantone Plus (2010 года) пользователю необходимо загрузить их бесплатно с сайта компании Pantone.

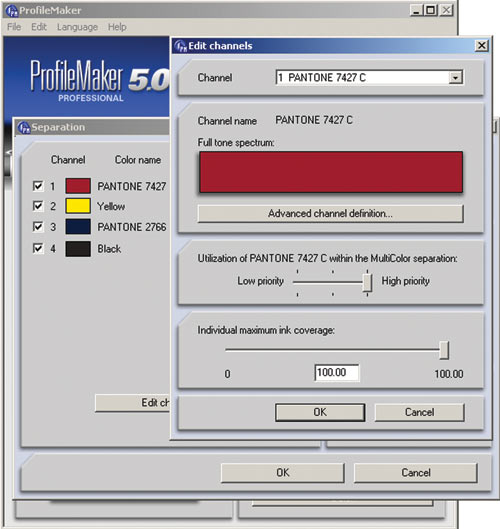

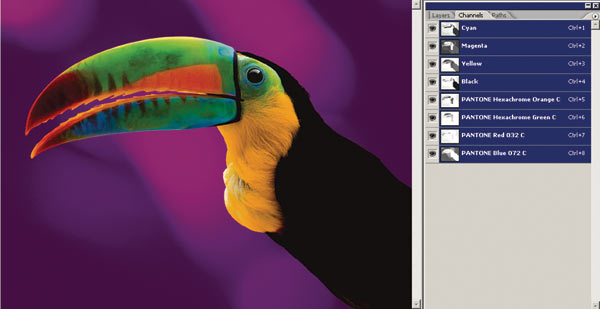

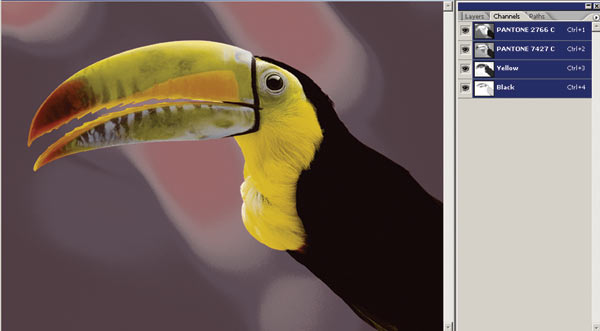

Для многокрасочного цветоделения предлагаются различные решения по ICCпрофилированию. Это значит, что для любой комбинации цветов в дизайне можно создать профиль, с которым будет работать дизайнер или работник препресса. Одним из таких решений является ProfileMaker Packaging, способный делать цветоделение до десяти независимых каналов и имеющий специальный плагин для Photoshop, который позволяет видеть каждый из каналов и работать с ним (рис. 2). Все эти технологии очень упрощают жизнь производства и делают производственный процесс более предсказуемым и контролируемым.

Особо хочется отметить проблему цветокоррекции и цветоделения металлизированных красок и/или красок со специальными эффектами. Современные технологии не позволяют полностью имитировать подобные краски на цветопробе или в системах допечатной подготовки. Самый распространенный способ ее решения — введение дополнительного слоя или слоев в программах цветоделения. Конечный контроль на печати традиционными приборами «линейной геометрии» в этом случае затруднен и требует применения «сферической оптики», позволяющей точно оценивать отпечатанный материал.

Рис. 2. Расчет профиля в ProfileMaker5 Packaging c четырьмя специальными каналами

При калибровке и ICCпрофилировании любого устройства для цветопробы, будь то настольный или широкоформатный принтер, необходимо четко понимать, с какими механическими особенностями придется столкнуться. Чем больше формат, тем больше, к сожалению, разброс измерений по формату. Связано это может быть с различными явлениями, такими как механическая точность сопряжения узлов проводки принтера, используемые чернила, запечатываемый материал. Очень сильно влияют влажность и температура воздуха в производственном помещении, состояние запечатываемого полотна. Именно поэтому надо четко понимать, где размещать контрольную шкалу для последующей оценки.

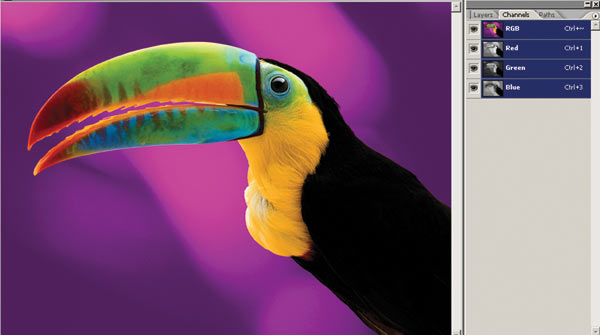

Внедрение системы управления цветом дает предприятию значительные преимущества. Прежде всего, как уже было сказано, на стадии дизайна можно контролировать цветовоспроизведение. Говоря проще, у нас есть ICCпрофиль монитора, цветопробы и печатной машины, например, для пленочного материала. Дизайнер подгружает всё это в программу Photoshop, Illustrator или в другую программу, и система симулирует цвета, которые в конечном счете получатся на выходе (рис. 3). Дизайнеру остается только сделать цветокоррекцию.

a

б

в

Экономическая эффективность использования системы управления цветом |

||

\ Вид печати Параметры |

Офсет |

Флексо |

Уменьшение количества запечатываемого материала, % |

15 |

24 |

Уменьшение расхода краски (включая смесевые), % |

13 |

32 |

Перепечатка заказа, % |

14 |

10 |

Если рассмотреть этот пример с экономической точки зрения, то, по накопленной нами статистике, правильное использование системы управления цветом дает значительную экономию средств в сравнении с традиционной системой «неиспользования» системы управления цветом (см. таблицу).

Было бы неправдой сказать, что внедрение системы управления цветом — это безынвестиционный проект. Профилирование всегда связано с расходами, затрачиваемыми на создание ICCпрофиля. Каковы будут затраты — можно в конечном счете судить по общей организации производства и используемого оборудования. Об этом уже много написано и рассказано, хочется только подчеркнуть, что помимо использования собственных профилей, которые, безусловно, более точно отражают «поведение» собственного печатного оборудования, можно попробовать дешевый вариант — использовать профили, которые были созданы различными институтами (BvdM, FTA, ECI и т.д.).

Контроль и экономическая эффективность

Добиться реального управления цветом можно лишь тогда, когда существует аппаратный контроль стадий производства. Для офсетного производства используются решения на базе портативных денситометров, спектрофотометров, плейтридеров, автоматических сканирующих систем, встроенных систем контроля и т.д. Для флексопечати номенклатура средств несколько меньше. Тем не менее многие производственные компании упускают из виду необходимость контроля на всех стадиях. Особенно важен контроль производства флексографских форм, так как исправление ошибки на этой стадии сопряжено с большими проблемами. Распространенное мнение о невозможности получения достоверных данных и затрудненном использовании какихлибо средств контроля, практически никак не подтверждено.

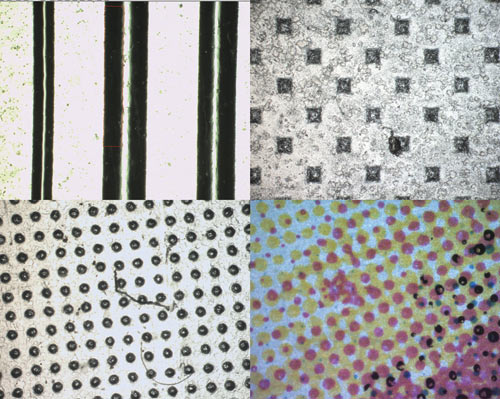

Сегодня большинство доступных приборов для контроля печатных форм основано на принципе видеокамеры. Например, VipFlex от XRite и Flexo Control от Sibress могут измерять различные растровые структуры и линиатуры, а также служить обычным электронным микроскопом. Функция микроскопа не была оценена по достоинству, хотя способна принести огромную пользу при вдумчивом анализе поверхностей. Например, извечные споры технологов и печатников о том, кто допустил ошибку и почему на отпечатке наблюдается вкрапление посторонних элементов (рис. 4), решается довольно просто путем визуального контроля при помощи прибора. Причины недостаточно хорошего качества формы (экспозиция, проявление и т.д.) тоже могут быть весьма эффективно проанализированы с помощью подобного прибора.

Рис. 4. Цифровой снимок поверхности флексографской формы

Исходя из вышесказанного, думаю, не стоит говорить о невозможности стандартизации флексографского производства. Да, сейчас во флексо пока нет подобной PSO (126472) сертификационной процедуры, но есть все составляющие, чтобы предприятие сделало первый шаг — полностью взяло под контроль производство и начало контролировать каждый производственный этап. И неважно, печатается ли продукция в четыре краски CMYK или в семь красок по системе Opaltone, — вывод один: необходим контроль и применение современных средств визуализации на ранних стадиях производства для заблаговременного внесения цветовой коррекции.

Необходимо помнить, что система Opaltone — международный коммерческий стандарт (не стандарт ISO), призванный уменьшить затраты и внести регламентирование в процесс производства. Использование сертифицированных материалов для цветопробы, только семи красок для печати, а также многокрасочное цветоделение и «стандартные» значения плотности на отпечатанном материале создают такие конкурентные преимущества для производителя, как повторяемость цветового воспроизведения заказов, снижение цены и расширенный цветовой охват в сравнении с печатью CMYK. К этому добавляется отсутствие простоя оборудования при переналадке и закладке новой краски, отказ от заказа дорогих смесевых красок (Pantone).

Простейшую оценку экономической эффективности от внедрения коммерческого стандарта Opaltone можно выполнить, исходя из рабочего времени печатной машины в день (год) и стоимости одного часа ее работы.

При этом годовые потери на простой оборудования равны:

DxNxTxP,

где D — количество дней работы машины в году; N — среднее количество заказов, напечатанных за день (из среднего количества заказов в день возьмем для расчета только заказы с количеством запечатываемых цветов больше четырех красок); T — время перехода с одного заказа на другой с учетом смывки машины (без учета времени смены печатных форм); P — стоимость одного часа работы печатной машины.

Эта оценка индивидуальна для каждого предприятия, но дает четкое понимание того, каковы экономические потери изза простоя машины в год. Обратите внимание, что большая часть времени простоя (за исключением времени на смену форм) при переходе на коммерческий стандарт Opaltone преобразуется в рабочее время печатной машины, то есть во время производства коммерческой продукции с расширенной системой цветового охвата. Именно поэтому внедрение коммерческого стандарта Opaltone целесообразно не только по причине улучшения качества выпускаемой продукции, но и вследствие повышения производительности оборудования.

Вадим Самохин,

заместитель генерального директора

фирмы «КОЛОРЛАБ.

Лаборатория качества и цвета»

Вадим Самохин,

заместитель генерального директора

фирмы «КОЛОРЛАБ.

Лаборатория качества и цвета»