О лазерных аспектах технологии CtP

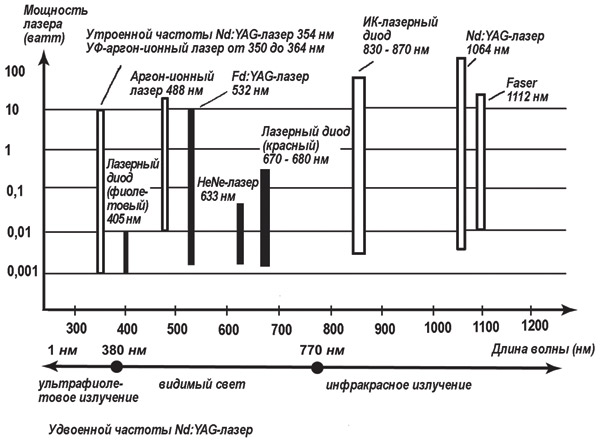

В современных процессах, использующих технологию CtP, при изготовлении форм офсетной и флексографской печати применяется поэлементная запись изображения, которую осуществляют формовыводные устройства с помощью лазера. Не называя конкретных поставщиков CtPустройств, перечислим типы лазеров, которые используются в этой технологии (рис. 1):

- красные гелийнеоновые (HeNe) газовые лазеры с длиной волны λ = 633 нм;

- голубые аргонионные (Ar+) газовые лазеры с длиной волны λ = 488 нм;

- красные маломощные лазерные диоды (IR) с длиной волны λ = 670680 нм;

- ультрафиолетовые аргонионные (Ar+) газовые лазеры с длиной волны λ = 350364 нм;

- инфракрасные мощные газовые СО2лазеры с длиной волны λ = 10 600 нм;

- инфракрасные мощные лазерные диоды (IR) с длиной волны λ = 830870 нм;

- инфракрасные мощные твердотельные лазеры на иттрийалюминиевом гранате с неодимом (ND:YAG) с длиной волны λ = 1064 нм (с ламповой или полупроводниковой накачкой);

- зеленые твердотельные лазеры на иттрийалюминиевом гранате с неодимом удвоенной частоты (FD:YAG) с длиной волны λ = 532 нм;

- ультрафиолетовые твердотельные лазеры на иттрийалюминиевом гранате с неодимом утроенной частотой (ND:YAG) с длиной волны λ = 354 нм;

- фиолетовые лазерные диоды (IR) с длиной волны λ = 400410 нм;

- инфракрасные волоконные лазеры (Faser от Fibre Laser) с полупроводниковой накачкой с длиной волны λ = 1112 нм.

Рис. 1. Диапазоны мощностей и длины волн лазеров

В последних моделях лазерных CtPустройств для экспонирования светочувствительных пластин применяются лазерные диоды с фиолетовым излучением (400410 нм), а для экспонирования термочувствительных — мощные лазерные диоды с инфракрасным излучением (830 нм).

Почему именно лазеры нашли применение в этой технологии? Монохроматичность их излучения и его малая расходимость позволяют с помощью оптической системы сфокусировать лазерный луч в пятно размером, сопоставимым с длиной волны излучения. При этом чем меньше длина волны, тем меньшего размера пятно можно получить. В различных выводных устройствах, в зависимости от используемого типа лазера и конструкции оптической системы, сканирующее пятно может формировать микроточку размером от 5,2 до 30 мкм.

Высокая интенсивность лазерного излучения также является определяющим фактором скоростных характеристик формовыводных устройств, поскольку от плотности энергии, сосредоточенной в сканирующем пятне, зависит время экспонирования светочувствительных или термочувствительных формных материалов.

О качестве поэлементной записи изображения

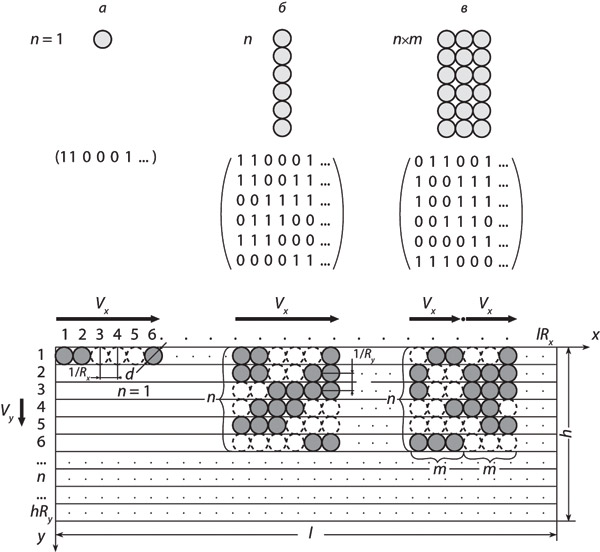

Качество поэлементной записи изображения определяется в основном разрешающей способностью устройства вывода, соответствием диаметра d микроточки (рис. 2) разрешению записи, а также характером распределения энергии излучения в световом луче, формирующем микроточку. Качество изображения тем выше, чем выше разрешение записи. В настоящее время формовыводные устройства обеспечивают разрешение до 12 000 dpi (печать защищенной продукции, при этом требуется качественная бумага), хотя в большинстве случаев достаточно 2400 или 2540 dpi.

Рис. 2. Схема формирования изображения при поэлементной записи: а — одной микроточкой; б — рядом микроточек; в — матрицей из микроточек

Диаметр формируемой при поэлементной записи микроточки теоретически должен быть равен величине, обратной разрешению, то есть d = 1/R. На самом деле, чтобы гарантировать стыковку двух соседних точечнорастровых строк в записываемом изображении без их видимого расхождения, диаметр микроточки делают на 1020% больше. Это обеспечивает небольшое перекрытие микроточек в двух соседних строках. При изменении разрешения записи (а большинство формовыводных устройств могут записывать с разным разрешением) диаметр микроточки должен меняться пропорционально разрешению. Свойство формовыводного устройства изменять размеры записывающей микроточки на поверхности регистрирующего материала пропорционально изменению разрешения записи изображения называется линейностью выводного устройства.

Длительность процесса поэлементной записи прямо пропорционально зависит от формата записываемого изображения и обратно пропорционально — от скорости записи выводного устройства. Скорость записи тем выше, чем больше скорость строчной и кадровой развертки, и тем меньше, чем выше разрешение записи. На скорость записи влияют мощность источника оптического излучения и его спектральная характеристика, которая должна соответствовать наибольшей чувствительности регистрирующего материала. Скорость поэлементной записи изображения определяется как количество сантиметров экспонированного формного материала максимальной ширины для конкретного формовыводного устройства в минуту.

О записываемых поверхностях

Свойство записываемой поверхности (обычно верхнего слоя) материала реагировать на излучение при экспонировании называется чувствительностью. В допечатных процессах используются материалы, обладающие светочувствительностью и термочувствительностью, то есть чувствительные к световому излучению и воздействию температуры. Светочувствительные и термочувствительные материалы характеризуются спектральной чувствительностью — распределением чувствительности регистрирующего материала по спектру длин волн излучения. В этом распределении, как правило, можно выделить интервал длин волн, при котором материал наиболее активно меняет свои физикохимические свойства.

Регистрация изображения на светочувствительных материалах

Получение изображения шрифтовых знаков, штриховых и полутоновых растровых изображений в некоторых формовыводных устройствах основано на фотографическом действии светового излучения на светочувствительный слой формного материала в течение экспонирования. Светочувствительный слой в основном состоит из микрокристаллов галогенида серебра, взвешенных в тонкой желатиновой пленке, нанесенной на какуюнибудь подложку, например на электрохимически зерненную и анодированную алюминиевую пластину. Микрокристаллы в слое тем крупнее, чем больше светочувствительность материала. С увеличением размеров микрокристаллов соответственно увеличивается толщина светочувствительного слоя и масса галогенида серебра, приходящаяся на единицу поверхности материала.

Галогенид серебра является полупроводником, в котором под действием света появляются свободные электроны — по одному на каждый поглощенный квант света. Эти электроны, соединяясь с ионами серебра, всегда имеющимися в междоузлиях кристаллической решетки, образуют атомы серебра. Соединение происходит на небольших дефектах решетки, которые называются центрами светочувствительности. Это процесс образования скрытого фотографического изображения. Затем светочувствительный слой подвергают фотохимической обработке: проявлению и фиксированию.

После химической обработки светочувствительный слой воспроизводит оптическое изображение в виде некоторого распределения оптической плотности D, которая определяется выражением:

D = lg (l/ρ) = –lgρ,

где ρ = Фρ/Ф0 — коэффициент отражения, характеризующий способность материала (изображения на непрозрачной основе) отражать падающий на него световой поток Ф0;

Фρ — световой поток, отраженный от материала.

Оптической плотности D = 0,05 соответствуют значения ρ = 0,9; D = 1 — ρ = 0,1; D = 2 — ρ = 0,01 и т.д.

Зависимость оптической плотности D от экспозиции для данного светочувствительного слоя выражается характеристической кривой, которая представляет собой график зависимости D = f(lgH). Каждая характеристическая кривая выражает свойства конкретного фотослоя.

Оптическая плотность D0 химически обработанного светочувствительного слоя, не подвергаемого воздействию света, называется оптической плотностью вуали.

Световой поток, несущий изображение микроточки в формовыводных устройствах, попадает на светочувствительный слой. Оптическая плотность изображения на этом слое после его проявления будет тем больше, чем больше экспозиция.

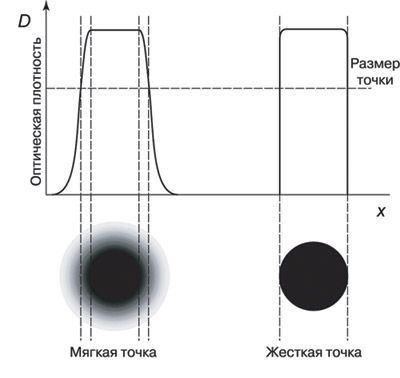

На характер распределения оптической плотности D в сфокусированном пятне на светочувствительном материале и соответственно в изображении микроточки после фотохимической обработки пленки оказывает влияние распределение энергии в апертуре лазерного пучка. Точки изображения, у которых оптическая плотность на краях очень резко изменяется от максимального значения до минимального, называют жесткими, а точки с более плавным изменением оптической плотности на краях — мягкими (рис. 3). В связи с тем, что растровая точка изображения формируется из некоторого количества мягких или жестких микроточек, понятие жесткости применимо и к растровым точкам (рис. 4).

Рис. 3. Микроточка изображения

Рис. 4. Увеличенный микроденситометрический скан точки растра

При записи изображения с невысокими линиатурами растра (133, 150 lpi) влияние жесткости точки практически неуловимо, а с учетом погрешностей собственно печатного процесса и вовсе исчезает. Для печати при высокой линиатуре жесткость луча начинает играть принципиальную роль, так как для достижения таких линиатур требуется адекватное уменьшение диаметра сканирующего лазерного пятна.

Регистрация изображения на термочувствительных материалах

Регистрация изображения на термочувствительных материалах в выводных устройствах осуществляется под действием инфракрасного лазера, который используется в качестве источника энергии теплового воздействия, способного не только нагреть вещество до любой требуемой температуры, но и расплавить и испарить практически все известные вещества и материалы благодаря исключительно большой концентрации энергии. Установлено, что длительность процессов передачи энергии при тепловом воздействии лазерного излучения лежит в диапазоне

1011…108 с. В процессах записи изображения в выводных устройствах при допустимой неточности воспроизведения краев штриховых изображений 510 мкм максимальная длительность нарастания и спада температуры нагрева на краях штрихов должна иметь порядок 107 с. Следовательно, минимальное время, требуемое для нагрева материала лазерным излучением для обеспечения качественной записи, по крайней мере на порядок больше характерного времени обмена энергией между лазерным излучением и обрабатываемым материалом.

Таким образом, при расчетах результатов теплового воздействия лазерного излучения на вещество в процессе регистрации изображения можно считать, что при падении на вещество это излучение мгновенно выделяет в нем теплоту, образуя внутренний источник энергии, характер которого зависит от прозрачности вещества.

При прохождении излучения через прозрачное вещество тепловая энергия не выделяется, если не считать потерь на локальных неоднородностях, снижающих лучевую стойкость материала и определяющих качество оптических материалов.

При падении излучения на непрозрачное вещество некоторая часть энергии этого излучения отражается от его поверхности, а остальная часть выделяется в виде теплоты в слое, толщина которого зависит от степени поглощения излучения данным материалом. При малой скорости поглощения излучения вещество является полупрозрачным, теплота выделяется в нем в объеме, пронизываемом лазерным лучом, и распространяется от этого объема в результате теплопроводности в стороны. При значительной скорости поглощения излучения его воздействие приводит к поверхностному нагреву материала с распространением его в толщу по экспоненциальному закону.

Во всех случаях важно оценить, какая часть энергии излучения отражается от облучаемой поверхности, а какая поглощается в виде теплоты. Установлено, что при облучении неметаллов этот вопрос не имеет практического значения, если лазерное излучение направляется примерно перпендикулярно к поверхности материала. В этом случае подавляющая часть энергии излучения поглощается и только небольшая ее часть (порядка 10%) отражается. При падении лазерного излучения под небольшим углом к поверхности коэффициент отражения существенно возрастает, но этот случай обычно не имеет практического значения в реальных процессах нагрева веществ лазерным излучением. Таким образом, можно считать, что при нагреве неметаллических материалов лазерным излучением практически вся энергия этого излучения расходуется на нагрев материала.

Значение коэффициента отражения излучения от металлической поверхности существенно зависит от длины волны излучения. Минимальные отражения характерны для ультрафиолетовой области спектра. При переходе в инфракрасную область коэффициент отражения практически для всех металлов достигает 90% и более. Поэтому использовать для нагрева металлов излучение лазеров на углекислом газе с длиной волны около 10 мкм экономически нецелесообразно, несмотря на то что эти лазеры характеризуются относительно большим значением коэффициента полезного действия.

При нагреве материалов различают следующие степени их нагрева:

- умеренный нагрев материалов до наступления относительно энергоемких физикохимических превращений вещества (фазовые переходы, химические реакции, полимеризация, разрушение структурных связей и т.д.);

- плавление;

- разрушение (абляция) вещества (главным образом испарение).

В формных пластинах с термослоями печатающие и пробельные элементы формируются под действием лазерного инфракрасного излучения с длиной волны 830 нм и выше. При этом печатающие и пробельные элементы печатной формы могут формироваться по принципу непосредственного теплового воздействия на термослой, в котором экспонированные участки переходят из гидрофильного в гидрофобное состояние либо по принципу диффузионного переноса изображения в многослойных структурах, либо по принципу двойного слоя, при котором после воздействия ИКизлучения печатающие и пробельные элементы формируются в разных слоях, образуя микрорельеф изображения. Термопластины нечувствительны к дневному свету.

Процесс обработки этих пластин после экспонирования состоит из трех ступеней: предварительного обжига, проявления, обжига.

Термопластины чувствительны только к определенной длине волны энергии экспонирования безо всякой градации (то есть нет понятия «больше — меньше», а только «да — нет»). Если энергии меньше, чем необходимо, то пластина не проэкспонируется; если больше — то это не имеет значения и не будет никаких последствий. Благодаря такому цифровому свойству («да — нет») качество форм становится предсказуемым и контролируемым.

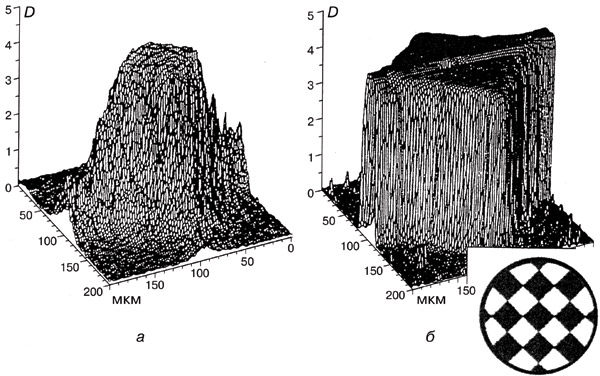

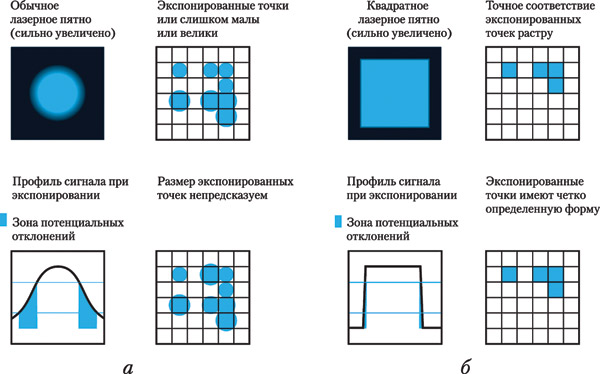

Конечно, не все системы термоэкспонирования одинаковы. В большинстве устройств для записи на термочувствительные материалы формируемые микроточки располагаются друг относительно друга так, чтобы в результате получить растровую точку нужной формы, например в виде круга, эллипса и т.д. Поскольку луч экспонирующего лазера круглый, то точка не всегда точно соответствует квадратной растровой сетке, поэтому должна задаваться с запасом, чтобы избежать пустот в окончательном растре. Это ведет к увеличению размеров точки на форме. Однако существенным является то, что у такой лазерной точки энергия уменьшается от середины к краям. Соответственно точное положение порогового уровня энергии, при котором пластина начинает экспонироваться, имеет неопределенный размер. Это приводит к колебаниям окончательных размеров точки. Поэтому получаемая растровая точка и соответствующий результат печати не вполне предсказуемы (рис. 5а).

Рис. 5. Образование растровых точек в системах CtP при записи: а — мягкой круглой точкой; б — жесткой квадратной точкой

Данные две проблемы — форма лазерной микроточки и соответствующий ей профиль распределения энергии, оказывающие негативное воздействие на точность, предсказуемость и стабильность процесса, — могут быть решены при экспонировании пластин квадратной лазерной микроточкой, у которой фактически нет перераспределения энергии лазера по площади от ее центра к краям. Благодаря своей форме квадратные точки прилегают друг к другу очень точно, что позволяет получить в итоге растровую точку нужной формы. Изза отсутствия перераспределения энергии микроточка прогнозируема и однородна (рис. 5а, б).

Регистрация изображения на термочувствительных материалах для получения офсетных печатных форм применяется также в некоторых цифровых печатных машинах, внутри которых она изготавливается. Такие цифровые печатные машины относятся к классу DI (Direct Imagigng) и используются в технологии ComputertoPress («компьютер — печатная машина»). Регистрация изображения на форме может осуществляться способами обработки тонких пленок и термопереноса полимера с его носителя (передающей ленты) с последующим термическим закреплением на поверхности формы.