Процесс стандартизации офсетной ролевой печати на «Пушкинской площади»

В предыдущей статье — «Контроль качества в строгом режиме» (см. КомпьюАрт № 09'2009) — мы обозначили тему стандартизации печатных процессов и цветовоспроизведения оттисков как наиболее важную задачу в процессе организации современного полиграфического производства. Настоящую статью мы посвятили практическим результатам работы, проведенной по указанной теме, в крупнейшем отечественном полиграфическом комплексе «Пушкинская площадь».

Главные цели стандартизации

1. Снижение расходов машинного времени и полиграфических материалов в процессе производства печатной продукции (стабилизация и улучшение основных экономических показателей производства тиражей) путем более быстрого выхода печатной машины на тиражный оттиск с использованием предварительных настроек контрольноизмерительного оборудования (шаблонов).

2. Производство полиграфической продукции с предсказуемыми и стабильными в тираже параметрами цвета, соответствующими стандарту ISO 126472.2007.

3. Контроль основных характеристик цветовоспроизведения (цветовое пространство CIE Lab, CIE XYZ):

- целевых значений CMYK;

- целевых значений RGB (бинаров);

- тонового приращения (DOTGAIN);

- баланса по «серому».

4. Метрологическая оценка заказчиком и типографией цветовых характеристик продукции с помощью параметров, описанных в стандарте ISO 126472.2007.

Повышение автоматизации рабочего процесса.

Условия стандартизации

Ключевой задачей стандартизации печатного процесса является получение предсказуемых и стабильных параметров цветовоспроизведения, соответствующих стандарту ISO 126472.2007, наиболее важными из которых являются колориметрические координаты CMYK в цветовом пространстве CIE Lab (цветовой охват) и показатели тонового приращения. Правильный выбор расходных материалов и настройки печатной машины позволяют обеспечить стабильность процесса печати и достижение необходимых условий для правильной цветопередачи. Рассмотрим основные расходные материалы и их влияние на характеристики цвета.

Печатная краска

В процессе печати важно, чтобы используемая краска обеспечивала точное и стабильное воспроизведение цветового оригинала — цветопробы в заданных оптических плотностях, при которых полученный цветовой охват на оттисках будет соответствовать значениям цветовых координат, описанных в стандарте ISO 126472.2007. В зависимости от вида бумаги, используемой при печати (мелованные, легкомелованные, SCбумаги, газетные), подбирается серия красок с подходящими реологическими и физикохимическими свойствами. Повышенная липкость и вязкость могут привести к усилению выщипывания бумажных волокон или части мелованного слоя и набиванию бумажной пыли на офсетную резину, однако при этом повышается контраст печати, а также улучшается четкость контура растровой точки на бумаге. Пониженные вязкость и липкость являются причиной дефекта «пыления» краски и недостаточной насыщенности цвета, то есть отклонения значений цвета по координате L (светлота) от выбранного для печати стандарта. Очень важно, чтобы технологические параметры бумаги и краски соответствовали друг другу. Рассмотрим их выбор с учетом совместимости на примере используемых в полиграфическом комплексе «Пушкинская площадь» ролевых красок серии PremoKing производства Flint Group и разных типов бумаг (табл. 1).

Таблица 1. Совместимые краски и бумаги, применяемые в ПК «Пушкинская площадь»

Бумаги |

Краски |

Мелованные, легкомелованные LWC |

FLINT PremoKing 2000 |

MFC- и SC-бумаги

|

FLINT PremoKing 4000 |

Газетные и офсетные бумаги |

FLINT PremoKing 6000 |

Еще одним фактором, влияющим на свойства краски, является температура в красочном аппарате. Последствия отклонения от рекомендованного температурного диапазона 2733 °С следующие:

- при температуре выше 33 °С:

- возникает необходимость увеличения подачи воды и, как следствие, риск избыточного эмульгирования краски,

- краска «забирает» больше воды («водное окно» становится меньше),

- возникает эффект красочного тумана — пыление красок,

- ускоренное наслоение — (набивание) краски на офсетной резине. В основном на печатных участках (позитивное набивание),

- увеличение тонового приращения;

- при температуре ниже 27 °С:

- восприятие краской воды усложняется — невозможно поддерживать стабильность воднокрасочной эмульсии,

- трудно достичь стабильных оптических плотностей,

- липкость краски возрастает — риск наслоения краски на пробельных участках офсетной резины (негативное набивание),

- неравномерная печать плашек.

Необходимо осуществлять регулярный контроль температуры краски.

Бумага

Современные крупные типографии выпускают разнообразную продукцию — от листовок до глянцевых журналов класса «Премиум» — и используют большой ассортимент бумаг. Стандарт MedienStandart Druck 2008 классифицирует бумаги как по типу поверхности, так и по цветовым параметрам:

- MWC — двукратного мелования;

- LWC — легкомелованная;

- MFС — бумаги машинной гладкости;

- SC — суперкаландрированные бумаги;

- NPS — газетные бумаги;

- офсетные бумаги.

Координаты Lab цвета бумаг измеряются и сравниваются со значениями, описанными в стандарте MedienStandart Druck 2008 для данного типа. Если цветовое различие ΔE между полученными координатами цвета бумаги и значениями в используемом профиле печати превышает 3 единицы, то полученный оттиск будет визуально отличаться от цветопробы, выведенной со стандартным профилем, так как цвет подложки (имитации бумаги) будет отличаться от цвета запечатываемого материала. Поэтому необходимо предупреждать заказчика о возможности возникновения вышеописанной проблемы при ошибочном выборе профиля печати в процессе подготовки файлового материала. В табл. 2 приведена классификация бумаг и соответствующие им стандартные профили цветоделения.

Таблица 2. Классификация бумаг по типу поверхности и цвету с соответствующими профилями цветоделения, согласно стандарту MedienStandart Druck 2008

Offset PT 1/2, TWS 330 % |

ISO Coated v2 (ECI) |

ISOcoated_v2_eci.icc |

FOGRA39 |

Offset PT 1/2, TWS 300 % |

ISO Coated v2 300 (ECI) |

ISOcoated_v2_300_eci.icc |

FOGRA39 |

Offset PT 3, TWS 300 % |

PSO LWC Improved (ECI) |

PSO_LWC Improved_eci.icc |

FOGRA 45 |

Offset PT 3, TWS 300 % |

PSO LWC Standard (ECI) |

PSO_LWC_Standard_eci.icc |

FOGRA46 |

Offset PT 4, TWS 320 % |

ISO Uncoated ISO 12647(ECI) |

PSO_Uncoated_ISO12647-eci.icc |

FOGRA47 |

Offset PT 5, TWS 320 % |

ISO Uncoated Yellowish |

ISOuncoatedyellowish.icc |

FOGRA30 |

Offset Super Calandered Paper, TWS 270 % |

SC Paper (ECI) |

SC_paper_eci.icc |

FOGRA40 |

Offset Machine Finished Coated Paper, TWS 280 % |

PSO MFC Paper (ECI) |

PSO_MFC_paper_eci.icc |

FOGRA41 |

Offset Standard Newsprint Paper (Heat-set), TWS 260 % |

PSO SNP Paper (ECI) |

PSO_SNP_paper_eci.icc |

FOGRA42 |

Система управления цветом

Оптическая плотность плашек красок триадных цветов, тоновое приращение (растискивание), контраст печати, наложение красок (треппинг) и баланс «серого» являются важными параметрами качества печати, которые необходимо отслеживать в ходе работы печатной машины.

Для того чтобы изменить цветовоспроизведение получаемого изображения, достаточно отрегулировать оптическую плотность краски 100% плашки (при условии, что баланс «краска/вода» остается стабильным). Поэтому важно иметь возможность получения информации об изменениях в процессе печати. Это можно осуществить в режиме онлайн, пользуясь стратегией контроля цветовоспроизведения, которая позволяет:

быстро и точно выявить происходящие изменения в параметрах печати, а именно в оптической плотности краски сплошного цвета (плашки), тоновом приращении, контрасте печати, восприятии краски и балансе «серого»;

определить, какой именно параметр печати изменился и почему это произошло.

Контрольноизмерительное оборудование GMI (Graphics Microsystem Ink), в частности опция контроля спектральных параметров ColorQuick, обеспечивает простой способ отслеживания параметров печати и позволяет сразу же увидеть, какие цветовые различия имеются и каков их характер. Рассмотрим данную систему, установленную на ролевых машинах GOSS Sunday 4000/48 и GOSS M600 в полиграфическом комплексе «Пушкинская площадь».

В систему GMI входят машинный сканер ColorQuick, компьютер ColorQuick и цветной сенсорный монитор. Расскажем подробнее об их функциях.

Машинный сканер ColorQuick измеряет спектры элементов контрольной шкалы TVI на оттиске одновременно с лица и оборота.

Шкала TVI содержит следующие поля:

- сплошные цвета — красочные поля со 100процентной заливкой;

- тоновые элементы — красочные поля с запечаткой, составляющей определенный процент от сплошной заливки (40 и 80%), которые используются для измерения контраста печати и тонового приращения;

- наложения (бинары RGB) — печать одного цвета поверх другого — голубой/пурпурный, пурпурный/желтый и голубой/желтый;

- баланс «серого» — наложение полутоновых полей CMY с определенным процентом заливки для получения нейтрального серого поля;

- бумага — цвет запечатываемого материала.

Компьютер ColorQuick с помощью математического алгоритма обрабатывает полученные спектральные данные от каждого сканера и выводит результаты измерений сплошных цветов, полутоновых элементов, контраста печати, тонового приращения, цвета бумаги, наложений (бинаров и баланса по «серому»).

Цветной сенсорный монитор на пульте системы GMI отображает результаты сканирования в режиме реального времени и меню настройки.

Результаты сканирования попадают в автоматизированную цифровую систему AutoQuick, которая корректирует подачу краски по красочным винтам.

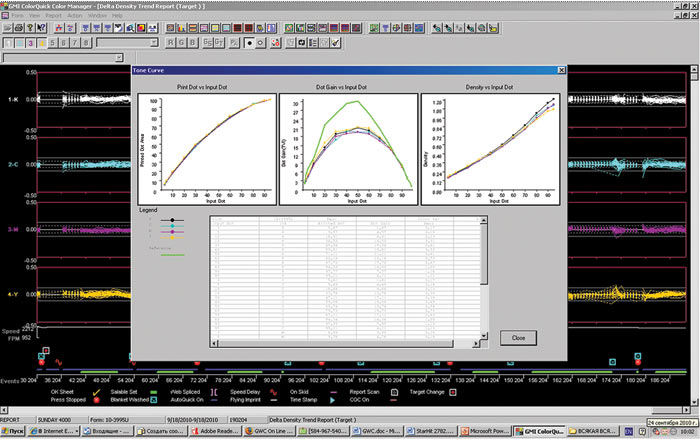

Color Manager (Менеджер цвета) формирует графики и отчеты на основе данных сканирования системы ColorQuick. Это дополнительное программное обеспечение использует данные сканирования системы ColorQuick со всех печатных машин для формирования статистических отчетов, которые позволяют сравнить и получить ясное представление об эффективности работы печатных машин и операторов.

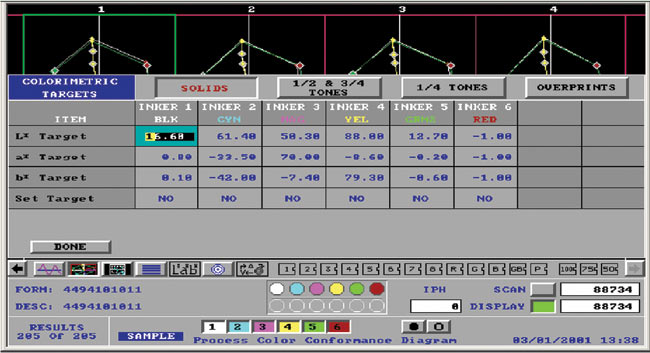

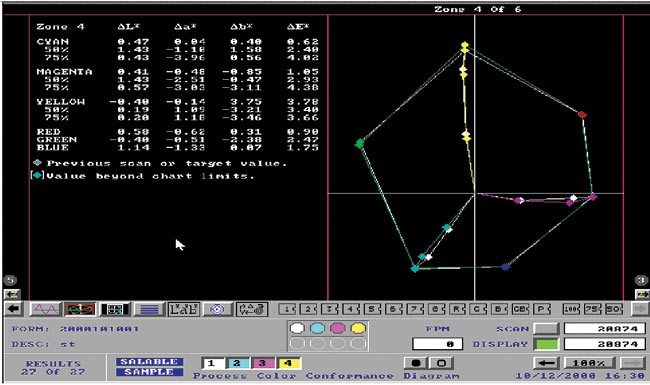

Одной из главных задач опции управления цветом ColorQuick является регулировка подачи краски таким образом, чтобы получать стабильный цвет на каждом последующем оттиске после того, как цвет был утвержден. Для достижения этого система ColorQuick должна иметь информацию о том, что подразумевается под хорошей печатью. Такие сведения представляются в виде шаблона с заданными значениями цвета для плашек, полутонов 40 и 80%, наложений (бинаров и баланса по «серому») и бумаги. Все заданные значения приводятся в цветовом пространстве Lab (рис. 1). Также в шаблоне задаются допуски цветового различия (ΔE) и тонового приращения.

Рис. 1. Вид окна заданных значений

Условия печати

Для того чтобы определить заданные значения и допуски цветов, необходимо настроить печатную машину для типовых условий печати. Это означает, что значения оптической плотности плашек, тонового приращения, восприятия краски и контраста печати должны оставаться стабильными при печати. Промышленные стандарты позволяют определить начальные данные для установки значений печати, однако важным является не столько достижение абсолютных значений, сколько поддержание стабильности печатной машины, которая обеспечивала бы повторяемость печати требуемого качества печати.

Баланс по «серому»

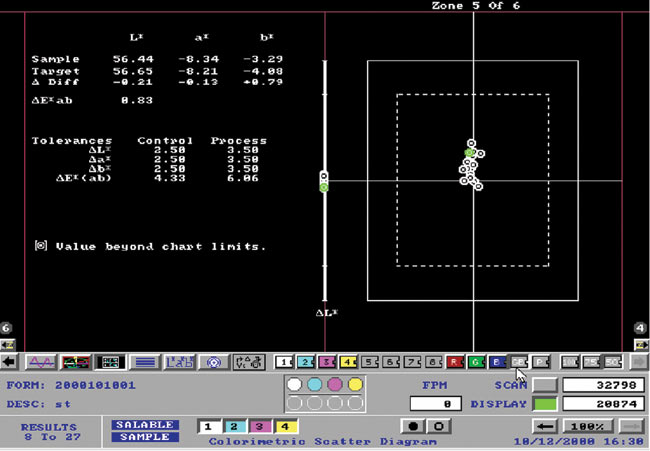

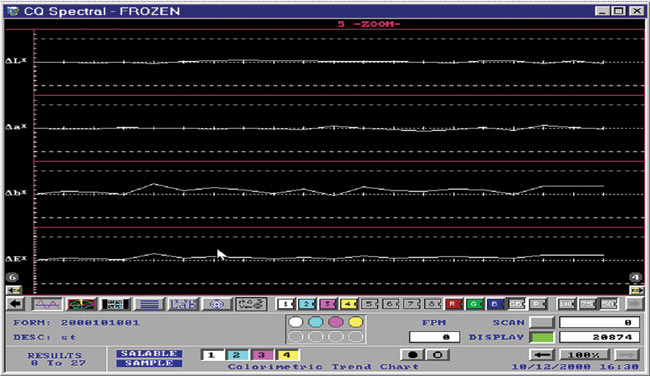

Для быстрого и точного выявления изменений следует вести мониторинг элементов контрольной шкалы, которые имеют высокую чувствительность даже к незначительным изменениям. Таким элементом является поле трехцветного нейтрального полутона (баланс по «серому»). Оно наиболее чувствительно к изменениям, так как состоит из трех растровых полей, получаемых наложением друг на друга. Зрительная система человека имеет высокую чувствительность к изменениям оттенков нейтральных цветов по отношению к цветовому тону. Вследствие этой чувствительности мы быстро замечаем отклонения, отражающиеся в трехцветном нейтральном полутоне, и можем внести коррективы в печать до того, как эти изменения начнут оказывать влияние на другие цвета. Например, если тон шкалы меняется в сторону покраснения серого, то, возможно, нарушен баланс пурпурного по отношению к голубому и желтому. Для выявления цветовых различий баланса по «серому» можно контролировать этот параметр на диаграмме рассеяния (рис. 2) или на графике колориметрического тренда, используя цветовое пространство L*a*b*(рис. 3).

Рис. 2. Диаграмма рассеяния для отслеживания баланса «серого», поле с запечатыванием в 50%

Рис. 3. График колориметрического тренда и отслеживание баланса «серого»

Контраст печати

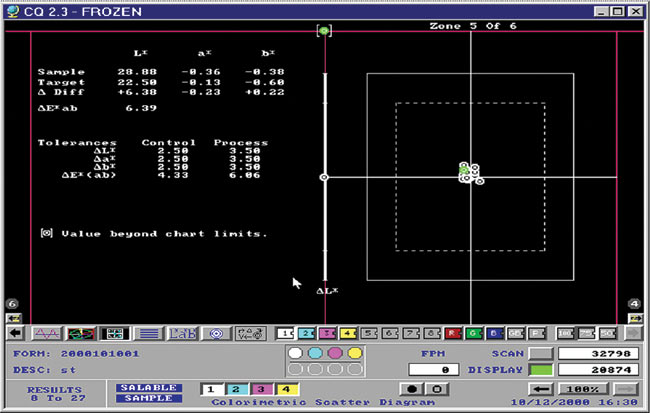

Другим параметром качества печати является контраст печати. Этот параметр можно отслеживать с помощью диаграммы рассеяния тона с запечатыванием в 75 или 80% при использовании цветового пространства L*a*b*. Пример, приведенный на рис. 4, показывает оттенок черного с запечатыванием в 75%, который полностью укладывается в допуски.

Рис. 4. Диаграмма рассеяния для отслеживания контраста печати

Цветовой охват

Диаграмма согласования основных цветов (Process Color Conformance Diagram, PCCD) предоставляет в одном окне информацию об изменениях цветового охвата в процессе печати по каждой зоне печати. На рис. 5 видно, что цветовое различие (ΔE) между результатами сканирования в 4й зоне печати и заданными в шаблоне параметрами цветового охвата для данного класса бумаги не превышает установленные допуски.

Рис. 5. График PCCD для цветового охвата по 4-й зоне печати

Белый шестиугольник — это эталонстандарт ISO 126472. Он соединяет точки, которые представляют собой координаты цвета заданных значений основных цветов CMY и наложений RGB (бинаров).

Зеленый шестиугольник представляет собой выборку сканирования. Его точки связывают усредненные различия по зоне для каждого типа образцов цвета выбранного сеанса сканирования. Данная функция позволяет установить, является ли обнаруженное цветовое различие следствием отклонения оптической плотности краски сплошного цвета или же оно обусловлено другими факторами, которые оказывают влияние на восприятие краски или тоновое приращение. Такая подробная информация в дальнейшем может быть использована для определения фактической причины отклонения — ею может являться изменение вязкости краски, качество бумаги и т.д.

Градационная кривая тонового приращения

С помощью программы Color Manager (Менеджер цвета) мы можем построить график градационных кривых красок для любого тиража (рис. 6).

На основании анализа построенных графиков градационных кривых при печати на разных видах бумаг определяются значения компенсаций размера растровой точки на стадии вывода печатных форм по технологии Ctp. Также если в процессе печати произошли изменения в заданных значениях тонового приращения для выбранного шаблона по причинам, не зависящим от типографии, например изменение свойств бумаги в процессе транспортировки, то система GMI в автоматическом режиме передает информацию о величинах компенсаций в отдел допечатной подготовки для вывода печатных пластин с измененными значениями.

Рис. 6. Градационная кривая

Таким образом, обработав достаточное количество статистических данных, с помощью системы GMI, в частности программы Color Manager, определяется, какую необходимо производить коррекцию применяемых шаблонов и значений компенсаций градационной кривой.

Применение шаблонов: технологические проблемы

Наибольшая эффективность применения заданных в шаблоне значений оптических плотностей достигается при абсолютном соблюдении рекомендованных значений. Согласно результатам собранной статистики, на тех заказах, где печатник применял только рекомендованные накаты, не внося изменений в шаблонные значения в процессе тиража, достигалась очень высокая стабильность попадания в стандарт. Процент попадания в цветовые координаты по основным цветам относительно всего тиража составлял от 70 до 99,9% (согласно ISO 126472 вариативность чистых цветов должна быть не менее 68%). Также стабильность печати благоприятно отражается на цветовых координатах бинарных цветов, и обеспечивается попадание этих цветов в стандарт с ΔE = 36 (согласно ISO 126472 координаты бинарных цветов носят рекомендательный характер и допуски на них не регламентируются).

На практике возможно возникновение проблемы с попаданием в стандарт по желтой краске по всем классам бумаг, что связано с ее загрязнением в процессе печати в связи с расположением желтой секции последней. Отклонения от заданных значений при стандартных накатах могут быть минимальны в начале тиража, но увеличиваться в конце.

Иногда сбор достоверной статистики затрудняется по нескольким причинам:

- «стыковка» нового тиража по цвету с ранее отпечатанным в другой типографии. В результате печатникам приходится корректировать шаблонные значения;

- присутствие на печати тиража заказчиков, пожелания которых являются приоритетными;

- наличие образцов цвета «неясного» происхождения также вынуждает печатников вносить изменения в шаблоны.

Заключение

Выбранные техникотехнологические подходы и методы проведения стандартизации контроля качества цветовоспроизведения на оттиске позволили предприятию «Пушкинская площадь» достичь стабильно высокого уровня качества печати выпускаемой продукции, минимизации технологических отходов бумаги и расхода машинного времени на процессы приладки и печати тиражей на всех имеющихся на полиграфическом рынке бумагах, а также существенно улучшить взаимоотношения с заказчиками по вопросам оценки качества печати выпускаемой продукции.