Через сетки к звездам

Трафаретный способ отличается от других способов печати доступностью, простотой и имеет более высокие художественно-изобразительные возможности. Он позволяет осуществлять печатание как на самых разнообразных материалах — бумаге, картоне, синтетических пленках, тканях, металлах, стекле, дереве и других плоских поверхностях, так и на готовых изделиях — переплетных крышках, электронных платах, различных емкостях, таре, упаковке и многих других практически без специальной подготовки поверхности. Толщина красочного слоя может варьироваться в широких пределах — от 10 до 100 мкм, что обеспечивает получение непревзойденных по яркости, насыщенности, а при необходимости даже рельефных изображений. Только в трафаретной печати могут максимально эффективно применяться флуоресцентные и перламутровые краски, а также достигаться различные специальные эффекты.

Печатание с трафаретных форм можно осуществлять как на самых примитивных приспособлениях, ручных, полуавтоматических станках, так и на автоматизированных машинах и специализированных линиях в количестве, исчисляемом от десятков до нескольких сотен тысяч экземпляров с производительностью последних до 100 отт./мин.

При выпуске издательской продукции большими тиражами трафаретная печать не выдерживает конкуренции с классическими способами печати.

Трафаретная печать может осуществляться с плоских или ротационных форм.

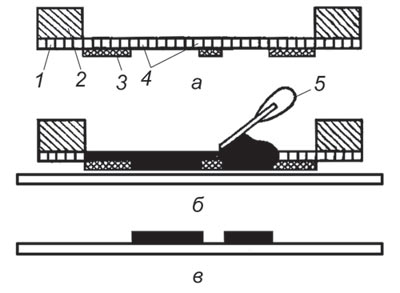

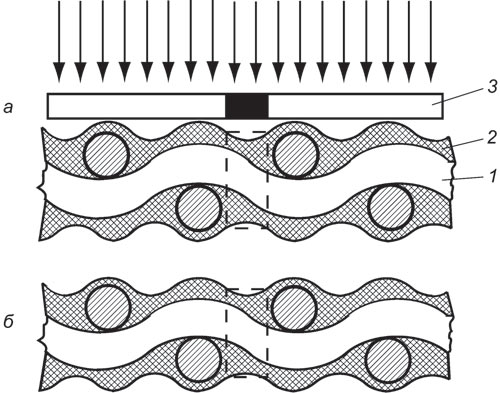

Формы трафаретной печати (рис. 1а) представляют собой сетки 1, натянутые на прямоугольные рамы 2. Пробельные элементы закрыты слоем 3, через который не проходит печатная краска. Печатающие элементы 4 открыты, и через них в процессе печатания (рис. 1б) краска специальным устройством (ракелем) 5 продавливается на какуюлибо воспринимающую поверхность. В результате создается изображение (рис. 1в), все элементы которого состоят из одинакового по толщине красочного слоя.

Применение эффекта «Звездная пыль» на поздравительной открытке

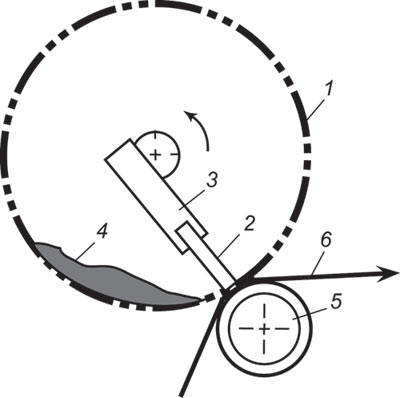

Наряду с плоской трафаретной печатью все шире применяется ротационная трафаретная печать, которая реализована в виде как встраиваемых секций, так и многосекционных ротационных трафаретных линий. На рис. 2 приведена схема трафаретного ротационного печатного устройства.

Трафаретная ротационная печатная форма представляет собой тонкостенный цилиндр, выполненный из плетеной металлической или цельнометаллической (фольговой) сетки. Пробельные элементы формируются с помощью светочувствительного слоя.

Печатающие элементы также могут быть получены методом лазерного гравирования или гальванопластическим способом. Печатная форма 1 вращается (рис. 2), ракель 2, установленный в неподвижном держателе 3, продавливает краску 4 через печатающие элементы на запечатываемое полотно 6. Давление печатания создается за счет печатного валика 5. Такие устройства позволяют печатать с высокой скоростью на рулонных материалах.

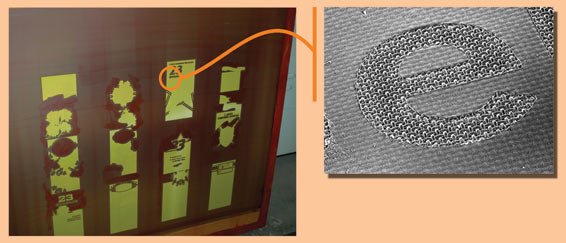

В связи с тем, что краска на бумагу проходит через печатающие элементы, изображение печатающих элементов на форме прямое (рис. 3).

Рис. 1. Схема формы трафаретной печати и оттиска с нее: а — формы трафаретной печати; б — процесс печатания; в — готовое изображение

Рис. 2. Схема трафаретной ротационной печати: 1 — трафаретная ротационная печатная форма; 2 — ракель; 3 — держатель ракеля; 4 — краска; 5 — печатный валик; 6 — запечатываемое полотно

Формы трафаретной печати состоят из сетчатой основы, закрепленной на формной раме (в плоской трафаретной печати) или свернутой в цилиндр (в ротационной трафаретной печати), на которой пробельными элементами служат участки, закрытые задубленным или заполимеризованным копировальным слоем, а печатающими элементами — открытые участки сетки. В процессе печатания поверхность формы располагается от поверхности запечатываемого материала на расстоянии 25 мм, называемом технологическим зазором. Ракель, надавливая на сетку, прогибает ее и создает узкую полоску контакта с запечатываемым материалом, формируя на нем калиброванный по толщине красочный слой.

Рис. 3. Микрофотография поверхности формы трафаретной печати

По мере перемещения полосы контакта запечатываемый материал отделяется от формы вместе с красочным слоем, вытекающим из ячеек сетки. Объем краски, перешедший из ячейки на оттиск, всегда меньше калиброванного объема краски, находящейся в ячейке, и зависит прежде всего от свойств сетки и запечатываемого материала, а также от свойств краски и режимов печатания.

Технологический зазор необходим для отделения сетчатой основы от запечатываемого материала и перехода на него слоя краски, находившегося в печатающих элементах формы. Технологический зазор является важнейшим фактором, от которого зависят деформации сетчатой основы, необходимое усилие натяжения сетчатой основы на раму и давление печатания.

Чем больше величина натяжения сетчатой основы формы трафаретной печати, тем меньше необходимая величина технологического зазора, что, в свою очередь, уменьшает графические искажения в процессе печатания и увеличивает тиражестойкость печатной формы.

В плоской трафаретной печати применяются тканые сетки, которые изготавливают из синтетических или металлических нитей. Чаще всего для этих целей применяют нити из полиамида, полиэфира, нержавеющей стали, фосфористой или оловянистой бронзы. Эти материалы и сетки из них отличаются друг от друга механическими свойствами и ценой. Для ротационной трафаретной печати применяют цельнометаллические сетчатые основы, которые изготавливают методом гальванического осаждения или лазерного гравирования.

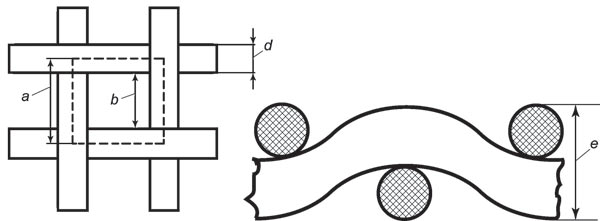

В настоящее время в качестве основы трафаретных печатных форм главным образом применяется сетчатая ткань простого ткацкого плетения, выполненная из мононитей (рис. 4).

Рис. 4. Схема простого ткацкого плетения мононитей: а — размер ячейки; b — размер отверстия; d — диаметр нити; e — толщина сетки

Сетки различаются по количеству (плотности или частоте) нитей на 1 см, толщине сетки е, ширине ячейки а, размеру отверстия b, коэффициенту живого сечения — относительной площади ячеек S = b2/a2, выраженной в процентах, и толщине (диаметру) нитей d.

Применение сеток простого ткацкого плетения нитей объясняется их способностью к эффективному очищению от копировального слоя и краски при регенерации печатной формы, высокой стойкостью к истиранию, малой релаксацией напряжений в нитях. Существуют сетки саржевого плетения нитей и сетки, в которых применяются нити, состоящие из микроволокон. Такие сетки обладают лучшими упругими механическими свойствами, однако плохо очищаются от остатков краски и копировального слоя и имеют более высокую цену. В трафаретной печати они практически не используются.

С увеличением частоты сетки уменьшается ее коэффициент живого сечения, что приводит к уменьшению не только толщины красочного слоя, перешедшего на оттиск, но и его площади. Для выполнения функций формного материала сетки должны быть стойкими к истиранию, действию растворителей печатных красок, а также обладать эластичностью, высокой механической прочностью и минимальной деформацией при растяжении, хорошей адгезией копировального слоя. Эти свойства сеток зависят от свойств используемых для них нитей.

Для изготовления синтетических сеток используют два вида материалов: полиамиды и полиэфиры, каждый из которых имеет свои характерные отличия, а следовательно, сетки из них применяют для разных видов работ. Полиамиды обладают большей устойчивостью к истиранию, хорошей адгезией к копировальному слою. Полиэфиры характеризуются большей стабильностью размеров в направлении растяжения. Это означает, что в сетках, изготовленных из полиэфира, релаксация напряжений происходит в меньшей степени, чем в полиамидных тканях.

Названные сетки выпускаются в широком ассортименте: плотность сетки может варьироваться от 6,5 до 200 нит./см, а диаметр нити — от 70 до 34 мкм. Кроме того, ткань одинаковой плотности может быть изготовлена из нитей разного диаметра, что позволяет варьировать коэффициент живого сечения (от 24 до 42%).

Сетки, плетенные из металлических нитей, обладают высокой стойкостью к механическим воздействиям, малой деформацией, низкой упругостью. Последнее свойство можно отнести к недостаткам, так как требует высокого давления печатания. К недостаткам металлических сеток также можно отнести требование осторожного обращения, так как даже самый небольшой дефект делает сетку непригодной к работе, и их высокую цену.

Выбор ситовой ткани при изготовлении формы плоской трафаретной печати определяется характером воспроизведения изображения и свойствами красок.

При воспроизведении полутоновых изображений в трафаретной печати так же, как и в высокой или офсетной печати, происходит их растрирование, то есть расчленение полутонового изображения на микроштриховое, состоящее из растровых микроэлементов различной площади в зависимости от тональности. При печатании краска проникает через растровые элементы на запечатываемый материал. Помимо расчленения на растровые элементы в трафаретной печати происходит дополнительное расчленение изображения сетчатой основой формы. Поэтому при такой двойной дискретизации сетчатые элементы всегда имеют большую частоту, чем растровые.

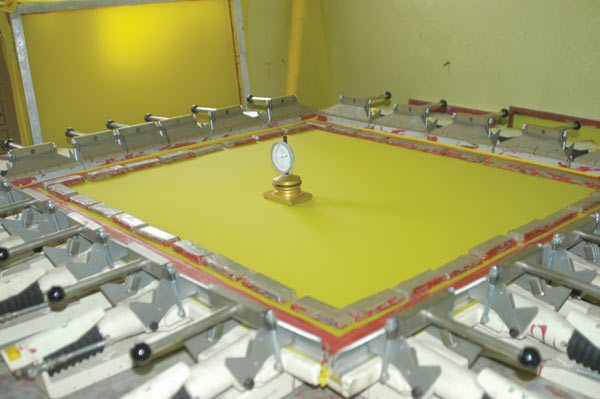

Рис. 5. Крепление к раме, натяжение и выдерживание сетки в течение 15-60 минут

Рекомендуемое соотношение частоты растровых элементов и частоты ячеек сетчатой основы — 1:4. При этом на один растровый элемент приходится 16 ячеек сетки. Если при таком соотношении муар не исчезает, то соотношение 1:4 нужно изменить до 1:6.

При воспроизведении многоцветных изображений, так же как и при классических способах, изготавливают четыре трафаретные печатные формы, на каждой из которых воспроизводится растровое изображение только одной краски: желтой, пурпурной, голубой или черной. Печатая последовательно с этих форм указанными красками, получают многокрасочные оттиски.

Процесс изготовления форм по технологии «компьютер — фотоформа» для плоской трафаретной печати из тканых синтетических или металлических сеток состоит из следующих основных операций:

- подготовка сеткиосновы и формной рамы;

- натяжение сетки и ее крепление к раме;

- подготовка поверхности сетки;

- нанесение светочувствительного слоя или пленки;

- форматная запись изображения на светочувствительном слое путем контактного копирования;

- проявление экспонированной копии;

- сушка трафаретной формы;

- корректура (ретушь) трафаретной формы.

Подготовка сеткиосновы трафаретной формы, которая уже использовалась для печати, заключается в ее чистке, то есть удалении остатков краски и копировального слоя специальными растворами. Новые полиамидные сетки подвергаются химическому или механическому матированию, в результате чего их поверхность становится шероховатой. Шероховатость обеспечивает лучшую адгезию светочувствительного копировального слоя к волокнам. Для механического матирования применяются специальные мелкодисперсные порошки и пасты. Поверхность сеток обязательно обезжиривают.

Для натяжения сеток обычно применяют четырехгранные рамы, состоящие из металлических (стальных или алюминиевых) или деревянных реек (рис. 5). Профиль рамы может быть квадратным, прямоугольным, треугольным или круглым. Рамы должны быть устойчивыми к действию реагентов, используемых в трафаретной печати, а также прочными и жесткими, чтобы не деформировались при натяжении сетки. Некоторые рамы (самонатягивающиеся) способны натягивать сетку без применения специального натягивающего оборудования.

Для качественной приклейки ситовой ткани к формной раме необходимо, чтобы обе прилегающие поверхности были абсолютно чистыми. Поэтому поверхность рамы необходимо тщательно очистить и обработать таким образом, чтобы на нее можно было наклеить ситовую ткань на длительный срок. Рамы, используемые повторно, должны также иметь ровную и чистую поверхность. При выборе рамы учитывается, что формат печатного изображения может составлять от площади рамы 5075%.

Натяжение и крепление сетки осуществляется специальными устройствами, обеспечивающими необходимую величину натяжения и контроль за этим процессом. Натяжные устройства подразделяются в соответствии с их назначением и конструкцией на две группы: механические и пневматические. В зависимости от системы зажима сетки натяжные устройства могут быть либо с жесткой крепежной системой, либо с перемещающимися крепежными устройствами.

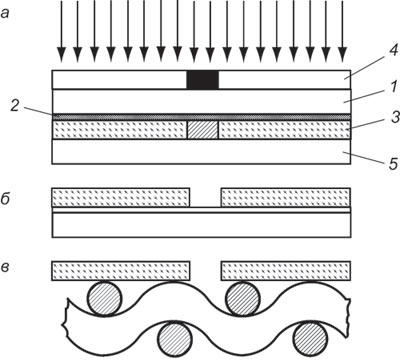

Рис. 6. Схема изготовления трафаретной формы прямым способом: а — экспонирование под диапозитивом (1 — сетка, 2 — копировальный слой, 3 — диапозитив); б — готовая печатная форма

Натягивание ситовой ткани на раму является одной из важнейших операций изготовления формы, оказывающей непосредственное влияние на результат печатания. Оборудование для натягивания ситовой ткани на рамы должно отвечать следующим требованиям: обеспечивать необходимое усилие, давать одинаковые результаты при повторном натягивании сетки на раму, быть удобным в обслуживании.

Натягивать сетку можно непосредственно на предприятии трафаретной печати или же заказать на специализированном предприятии, где установлено современное высокопроизводительное оборудование.

Клей для крепления сетки должен быстро схватываться, иметь достаточную прочность, чтобы соединение сетки и рамы было надежным длительное время, быть устойчивым к действию воды и химикатам трафаретной печати и нечувствительным к изменениям температуры в широких пределах.

Клей наносят на растянутую сетку, прижатую к раме, он проходит через ячейки и соединяет сетку и раму. В таком положении раму оставляют на 1560 мин для просушивания. Очень часто на рамы клей не наносят. Однако соединение «клей к клею» обеспечивает более высокую прочность.

Качество приклеивания сетки к формной раме зависит от прочности схватывания клея, природы и поверхностной структуры соединяемых материалов сетки и рамы.

Время схватывания клея зависит от толщины клеевой пленки, поверхностной структуры склеиваемых материалов, влажности и температуры воздуха. В зависимости от этих факторов время полного схватывания клея может составлять от 30 мин до нескольких часов.

Подготовка поверхности ситовой ткани, которая загрязняется и зажиривается во время транспортировки, резки и натягивания на раму, имеет большое значение. Поскольку даже небольшое количество жира или грязи приводит к дефекту печатной формы, обезжиривание и очистку поверхности сетки проводят непосредственно перед нанесением копировального слоя.

Обезжиривание ситовых тканей осуществляют 1020%ным раствором едкого натра или каустической соды. После обезжиривания сетку промывают водой и проводят нейтрализацию 5%ным раствором уксусной кислоты, а затем еще раз тщательно промывают водой.

Светочувствительные слои, применяемые для изготовления трафаретных печатных форм, можно разделить на слои на основе диазосоединений и на основе фотополимеров.

Копировальные слои на основе диазосоединений поставляются в виде несветочувствительной вязкой жидкости и очувствляющего компонента, которые перед употреблением смешивают. При этом копировальный слой после высыхания под действием актиничного излучения изменяет свою способность к вымыванию. Такие слои становятся чувствительными к ультрафиолетовой части спектра. В очувствленном состоянии копировальный слой может храниться до полугода. Для облегчения контроля качества печатной формы слои окрашивают в разные цвета: желтый, коричневый, зеленый, красный и пр. Нанесение копировального слоя на сетчатую основу осуществляют вручную с помощью ракеля и кюветы или посредством полуавтоматического либо автоматического устройства.

К достоинствам копировальных слоев на основе диазосоединений относятся: невысокая, по отношению к другим слоям, цена и способность к регенерации. Среди недостатков можно отметить относительно низкую тиражестойкость (от 1 до 30 тыс. оттисков).

Копировальные слои на основе фотополимеров являются заранее очувствленными композициями, отличительной особенностью которых является присутствие в их составе светочувствительного полимера, придающего слою дополнительную прочность и устойчивость к воздействию абразивных пигментов. Недостатком слоев является сниженная способность к регенерации печатных форм.

Преимущества такого копировального слоя заключаются в высокой тиражестойкости (до 80 тыс. оттисков) и высокой гладкости поверхности формы, обращенной к запечатываемому материалу.

Нанесение копировального раствора на сетки, натянутые на формные рамы, производится в специальных устройствах, работающих по принципу смачивания обеих сторон сетки копировальным раствором. Высушивают копировальный слой в сушильном шкафу при горизонтальном расположении сетки.

Светочувствительный слой на сетчатой основе трафаретной печатной формы может быть получен с применением капиллярных пленок и специальных копировальных материалов.

Твердые пленочные слои наносятся на сетку различными способами и на разных этапах изготовления формы — до или после формирования в них копии изображения. Капиллярные пленки наносят до формирования в них изображения, а специальные копировальные материалы — после их экспонирования, в результате которого формируется изображение.

Нанесение светочувствительного слоя с применением капиллярных пленок включает следующие операции: подготовку сетки, нанесение пленки на влажную сетку и сушку пленки.

При нанесении копировального светочувствительного слоя с капиллярной пленки на влажную сетку он частично растворяется водой и под действием капиллярных сил проникает в структуру сетки, закрепляясь на ней. Капиллярный слой с печатной стороны защищен полиэфирной пленкой, которая удаляется только после сушки слоя перед экспонированием диапозитива.

Капиллярные пленки удерживаются на сетке за счет частичного проникновения в структуру сетки с печатной стороны. Поэтому такие печатные формы отличаются средней устойчивостью к механическим и химическим воздействиям и средней тиражестойкостью и уступают формам, изготовленным с применением жидкого копировального раствора. Качество изображения (графическая точность, равномерность слоя) при использовании капиллярных пленок довольно высокое.

Специальные копировальные материалы для изготовления трафаретных форм косвенным способом имеют бумажную, а чаще пленочную основу, на которую нанесен копировальный слой. Этот материал может быть как очувствленным, так и неочувствленным.

Копировальный слой обычно содержит желатину с мелкоизмельченным пигментом и может иметь различную толщину. Копировальные слои могут различаться по светочувствительности, сроку службы и способности прилипать.

Способность задубленного на пробельных элементах копировального слоя прилипать к сетке является решающим фактором для обеспечения тиражестойкости печатной формы (до 5 тыс. экз.).

Очувствление копировального материала обычно проводят мокрым или сухим способом.

При мокром способе очувствление проводят в водном или спиртовом растворе бихромата аммония в течение 13 мин, а затем экспонируют диапозитив без высушивания копировального материала.

При сухом способе очувствления на копировальный материал наливают водноспиртовой раствор бихромата аммония, выдерживают 23 мин, а затем высушивают воздухом с температурой не выше 30 °С. Экспонируют диапозитив на высушенный копировальный материал.

Форматную запись изображения на светочувствительный слой осуществляют путем контактного копирования фотоформы. В качестве фотоформы применяется диапозитив. Существуют ограничения изобразительных возможностей: затруднение воспроизведения мелких штрихов, текста и растровых изображений (в светах меньше 1015%, в глубоких тенях больше 8590%). Диапозитив совмещается с оборотной стороной сетки и экспонируется.

Применяют три способа получения печатающих и пробельных элементов на формах плоской трафаретной печати: прямой, косвенный и комбинированный.

Прямой способ заключается в экспонировании находящегося на сетке копировального слоя через диапозитив (или монтаж диапозитивов) и последующей обработке копии (в большинстве случаев проявлении и сушке). Оставшийся на сетке копировальный слой выполняет функцию пробельных элементов печатной формы.

Расположение слоя на сетке зависит от многих факторов, в том числе от частоты сетки, режима нанесения и свойств копировального раствора. Для получения наибольшей графической точности воспроизведения изображения слой должен покрывать поверхность сетки на 1012 мкм, сглаживая ее (рис. 6а). Гладкая рабочая поверхность обеспечивает хороший контакт копировального слоя с фотоформой при экспонировании, а при печатании — с запечатываемым материалом. Получение такой ровной поверхности не всегда возможно, и слой 2 в определенной мере повторяет структуру поверхности сетки 1.

Копирование диапозитивов обычно производится в специальных пневматических копировальных станках или в копировальномножительных машинах с увеличенным размером резинотканевого коврика, охватывающего формную раму.

В процессе экспонирования лучи, прошедшие через прозрачные участки диапозитива 3 (см. рис. 6а), вызывают дубление или фотополимеризацию копировального слоя в будущих пробельных участках печатной формы.

Большая толщина копировального слоя, отражение света от нитей сетки и недостаточный контакт между слоем и фотоформой вызывают при экспонировании значительное светорассеяние, что отрицательно сказывается на графической точности воспроизведения изображения. Искажения графических элементов возникают также вследствие дифракции и интерференции света, которые появляются при экспонировании изза периодичности в строении сетчатой подложки.

Проявление экспонированной копии осуществляется до полного вымывания копировального слоя из ячеек сетки печатающих элементов (рис. 6б). Состав проявляющего раствора определяется видом копировального слоя. После проявления и высушивания печатная форма подвергается контролю и при незначительных дефектах в виде проколов и царапин корректируется копировальным раствором с последующим облучением.

В качестве копировальных слоев в прямом способе изготовления трафаретных форм применяются как жидкие копировальные слои, так и капиллярные пленки.

При косвенном способе с диапозитива изготавливают копии на светочувствительном материале, нанесенном на временную подложку, а потом ее переносят на поверхность сетки, натянутой на формную раму. Для этих целей используют копировальные материалы, представляющие собой бумажную, а чаще всего тонкую (4060 мкм) полимерную, например лавсановую, пленку 1 (рис. 7а), покрытую копировальным слоем 3, который связан с подложкой промежуточным подслоем 2.

Лучи света, проходя через прозрачные участки диапозитива 4 (см. рис. 7а) и прозрачную полимерную основу 1 копировального материала, уложенного на бумажную прокладку 5, вызывают дубление или фотополимеризацию копировального слоя 3 (величину экспозиции определяют опытным путем).

После экспонирования копия проявляется соответствующим раствором (в зависимости от состава слоя) до полного удаления неэкспонированных участков (рис. 7б). Полученную копию во влажном состоянии накладывают на тщательно обезжиренную поверхность сетки и выдерживают некоторое время (около 30 мин) под небольшим давлением. Затем копию высушивают, и отделяют полимерную основу копировального материала, в результате чего на сетке остается копировальный слой, образуя пробельные элементы печатной формы (рис. 7в). Степень адгезии копировального слоя к сетке зависит прежде всего от природы слоя и сетки, а также от частоты сетки и обезжиренности ее поверхности.

Рис. 7. Схема изготовления трафаретной формы косвенным способом: а — экспонирование под диапозитивом (1 — тонкая полимерная пленка, 2 — подслой; 3 — копировальный слой; 4 — диапозитив; 5 — бумажная прокладка); б — проявленная копия; в — готовая печатная форма

Комбинированный способ сочетает в себе прямой и косвенный способы. На рабочую сторону обезжиренной сухой сетки прикатывают пленочный неочувствленный копировальный материал и удаляют его подложку. Затем наносят на оборотную сторону сетки вспомогательный копировальный раствор. Этот раствор заполняет ячейки сетки и проникает в слой копировального материала. После высушивания (при неактиничном освещении) и отделения полимерной основы на сетке получается копировальный светочувствительный слой с ровной рабочей поверхностью (на внешней стороне сетки). Экспонирование и обработка копии осуществляются так же, как и при прямом способе.

Наряду с широко применяемой технологией «компьютер — фотоформа» для изготовления форм плоской трафаретной печати различными способами также используется и технология «компьютер — печатная форма».

Применение технологии «компьютер — печатная форма» возможно в прямом и комбинированном способах изготовления трафаретных печатных форм. Формную раму с натянутой сетчатой основой и предварительно нанесенным копировальным слоем помещают в специальное устройство планшетного типа. В этом устройстве на рабочую поверхность формы, обращенную к запечатываемому материалу, с помощью головки, работающей по принципу струйной печати, наносят изображение, соответствующее оригиналу. После высыхания краски осуществляют экспонирование и проявление. Положительный эффект от применения такого устройства достигается за счет исключения из формных процессов фотоформы. Кроме того, за счет полного контакта между красочным и копировальным слоями повышаются графические характеристики печатной формы.

Для трафаретной ротационной печати специально изготавливают цельнометаллические (фольговые) сетчатые материалы.

Цельнометаллические трафаретные печатные формы представляют собой металлическую фольгу с отверстиями нужной конфигурации, которые являются печатающими элементами. Печатание с таких форм осуществляется без технологического зазора, что значительно снижает искажения геометрии деталей изображения.

К преимуществам цельнометаллических трафаретных форм перед сетчатыми можно отнести удобство хранения: отработанные формы снимаются с рамки и хранятся свернутыми в рулон. Это существенно уменьшает площади для их хранения.

Цельнометаллические формы получают либо методом гальванического осаждения металла, чаще всего никеля, либо методом лазерного гравирования.

Основными недостатками гальванического метода являются: сложность и длительность процесса, большие энергетические затраты, зарастание отверстий сетки. К положительным свойствам относятся: возможность контролирования гальванических процессов с высокой эффективностью, получение сетчатой основы необходимой толщины, что позволяет регулировать толщину красочного слоя на оттиске, получение на сетчатом материале отверстий различной конфигурации (квадрат, правильный шестиугольник, неправильный многоугольник, отверстия, расположенные случайным образом), что расширяет технологические возможности трафаретной печати.

Способ получения цельнометаллической сетчатой основы методом лазерного гравирования основан на применении инфракрасного лазера большой мощности. С помощью лазера на никелевой фольге, полученной методом прокатывания, прожигают отверстия правильной шестиугольной формы. Фольга для сетчатой основы выпускается толщиной от 150 до 80 мкм, плотность отверстий на ней может составлять от 50 до 305 отв./дюйм (2060 отв./см). При толщине фольги 80 мкм размеры шестиугольного отверстия составляют 28Ѕ32 мкм. Цельнометаллический сетчатый материал, полученный методом лазерного гравирования, обладает следующими преимуществами: малое растяжение и более высокая, по сравнению с синтетическими сетками, изгибная прочность материала, что делает формный цилиндр более устойчивым при печатании; малые отклонения по толщине фольги, что повышает качество печати. К недостаткам можно отнести: ограниченный ассортимент фольги по толщине, что снижает возможность получения красочного слоя требуемой толщины; высокую стоимость сетчатого материала.

В настоящее время в цифровых печатных машинах трафаретной печати (ризографах) реализован способ изготовления ротационных трафаретных форм, который заключается в получении изображения на синтетической пленке методом прожигания ее лазером.

Формный материал представляет собой двухслойную мастерпленку. В качестве наружного слоя используется прозрачная прочная пленка, на которой лазером прожигают отверстия в соответствии с оригиналом. Внутренний слой состоит из нетканого материала и служит для аккумулирования краски и равномерного ее распределения на поверхности печатной формы со стороны ракеля.

К преимуществам этого способа изготовления трафаретных печатных форм можно отнести невысокую стоимость мастерпленки и оперативность изготовления печатной формы, а к недостаткам — низкую разрешающую способность и тиражестойкость печатной формы; возможность использования только жидких красок, что снижает диапазон запечатываемых материалов.

На ризографе можно печатать в несколько цветов, но без их смешивания. В этом случае необходимо выполнить цветоделение и распечатать оригиналы для каждого цвета отдельно. Технология печати на ризографе не позволяет достаточно хорошо передавать полутона, а также осуществлять полноцветную печать, поэтому она используется в основном для подготовки малотиражных книг, методических и учебных пособий, а также листовок, афиш, объявлений и другой литературы, для которой не нужно полноцветное изображение.

Юрий Самарин,

докт. техн. наук,

проф. МГУП им. Ивана Федорова

Юрий Самарин,

докт. техн. наук,

проф. МГУП им. Ивана Федорова