Технологии изготовления форм офсетной печати

В современных допечатных процессах для изготовления офсетных печатных форм в основном используются три технологии: «компьютер — фотоформа» (Computer-to-Film); «компьютер — печатная форма» (Computer-to-Plate) и «компьютер — печатная машина» (Computer-to-Press).

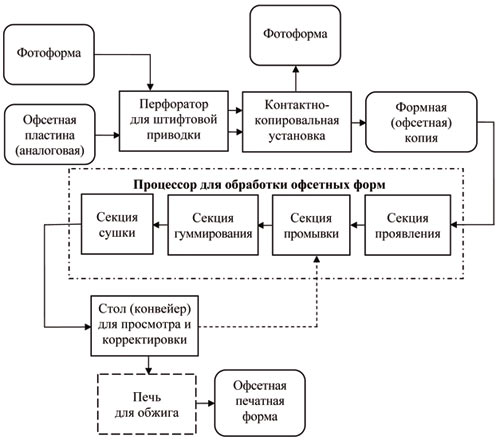

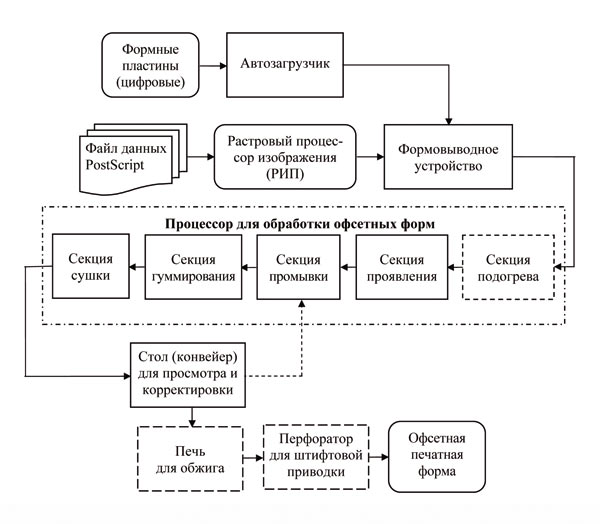

Процесс изготовления офсетных печатных форм с использованием технологии «компьютер — фотоформа» (рис. 1) включает следующие операции:

- пробивка отверстий для штифтовой приводки на фотоформе и формной пластине с помощью перфоратора;

- форматная запись изображения на формную пластину путем экспонирования фотоформы на контактнокопировальной установке;

- обработка (проявление, промывка, нанесение защитного покрытия, сушка) экспонированных формных копий в процессоре или поточной линии для обработки офсетных формных пластин;

- контроль качества и техническая корректура (при необходимости) печатных форм на столе или конвейере для просмотра форм и их корректировки;

- дополнительная обработка (промывка, нанесение защитного слоя, сушка) форм в процессоре;

- термообработка форм в печи для обжига (при необходимости повышения тиражестойкости).

Рис. 1. Схема процесса изготовления офсетных форм по технологии «компьютер — фотоформа»

Качество фотоформ должно отвечать требованиям технологического процесса изготовления печатных форм. Эти требования определяются способом печати, применяемой технологией и материалами. Например, комплект цветоделенных растровых диапозитивных фотоформ для офсетной листовой печати на многокрасочной машине (печать по сырому) на наиболее распространенной сегодня мелованной бумаге должен обладать следующими характеристиками:

- отсутствие царапин, заломов, посторонних включений и других механических повреждений;

- минимальная оптическая плотность (оптическая плотность основы пленки с учетом плотности вуали) — не более 0,1 D;

- максимальная оптическая плотность для фотоформ, изготовленных лазерным экспонированием (с учетом плотности вуали), — не менее 3,6 D;

- плотность ядра растровой точки не менее 2,5 D;

- минимальная величина относительной площади растровых элементов — не более 3%;

- наличие на фотоформе названий красок;

- углы наклона растровой структуры соответствуют заданным величинам для каждой краски;

- линиатура растровой структуры соответствует заданной;

- несовмещение изображений на фотоформах одного комплекта по крестам — не выше 0,02% от длины диагонали. Это значение учитывает допуски на повторяемость при лазерном экспонировании и величину деформации пленки;

- наличие на фотоформе контрольных меток и шкал.

Фотоформа полноформатного печатного листа может быть получена как непосредственно при выводе изображения в фотовыводном устройстве соответствующего формата, так и методом монтажа из фотоформ отдельных полос. В этом случае монтаж осуществляется вручную на монтажном столе.

Формы офсетной плоской печати на пробельных и печатающих элементах обладают различными физикохимическими свойствами по отношению к печатной краске и увлажняющему средству. Пробельные элементы образуют гидрофильные поверхности, воспринимающие влагу, а печатающие элементы — гидрофобные участки, воспринимающие печатную краску. Гидрофильные и гидрофобные участки создаются в процессе обработки формного материала.

Формы офсетной плоской печати могут быть разделены на две основные группы: монометаллические и полиметаллические — в зависимости от того, что применяется для создания пробельных и печатающих элементов — один металл (монометалл) или несколько (полиметалл). В настоящее время полиметаллические формы практически не используются. При всех современных способах изготовления монометаллических форм гидрофобные печатающие элементы создаются на пленках копировального слоя, прочно сцепленных с развитой поверхностью металла, а пробельные — на адсорбционных гидрофильных пленках, образованных на поверхности металлаосновы.

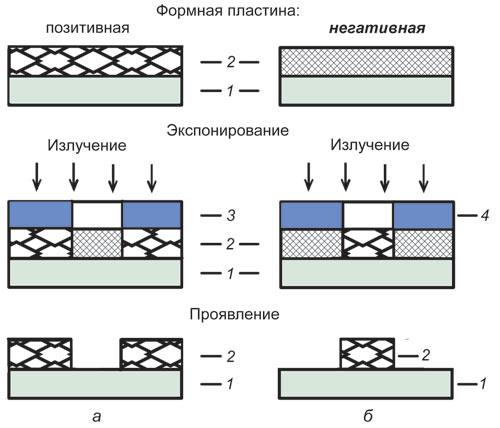

Рис. 2. Способы контактного копирования: а — позитивный; б — негативный. 1 — подложка; 2 — копировальный слой; 3 — фотоформа диапозитивная; 4 — фотоформа негативная

Офсетные печатные формы изготавливают негативным или позитивным способом контактного копирования (рис. 2). При негативном способе на светочувствительный копировальный слой копируют негативы, и в этом случае задубленный копировальный слой служит основанием для печатающих элементов. При позитивном способе на светочувствительный слой копируют с диапозитива, и тогда экспонированные участки растворяются при обработке копии.

Позитивный способ копирования обеспечивает большую точность передачи элементов изображения и устойчивость печатающих элементов в процессе печатания.

Для изготовления офсетных форм применяются централизованно выпускаемые предварительно очувствленные офсетные позитивные или негативные пластины.

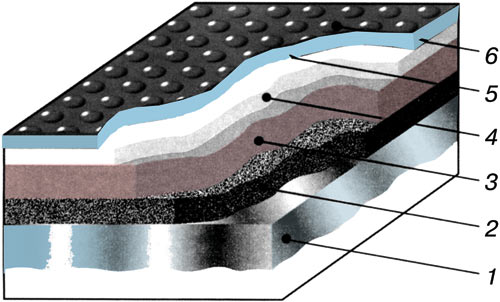

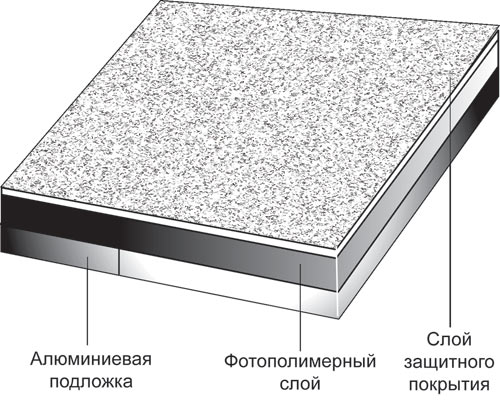

Предварительно очувствленные позитивные формные пластины представляют собой многослойную структуру (рис. 3). Они производятся на основе особо чистого алюминиевого проката и являются результатом сложного и продолжительного процесса, гарантирующего высокое качество продукта. Эти пластины предназначены для изготовления высококачественных офсетных форм для листовых и рулонных машин способом позитивного копирования.

Рис. 3. Структура позитивной офсетной пластины: 1 — алюминиевая основа; 2 — электрохимическое зернение; 3 — оксидная пленка; 4 — гидрофильный подслой; 5 — светочувствительный копировальный слой; 6 — микропигментированный слой

После электрохимической обработки, оксидирования и анодизации алюминиевая основа приобретает физикохимические характеристики, обеспечивающие высокую разрешающую способность и тиражестойкость, стабильность гидрофильных свойств пробельных элементов на офсетной печатной форме, равномерное распределение красочного слоя и увлажняющего раствора по всей площади пластины.

После экспонирования обеспечивается хорошее представление цвета копировального слоя, позволяющее контролировать качество копирования до проявления. Печатающие элементы, образованные копировальным слоем, имеют хороший контраст по сравнению с пробельными участками, что позволяет использовать пластины для сканирования в системах автоматического контроля и управления офсетной печатью. В процессе печатания благодаря развитой капиллярной структуре анодированного слоя быстро устанавливается оптимальный баланс «краска — вода», который стабильно поддерживается в процессе печатания тиража. Копировальный печатающий слой характеризуется высокой устойчивостью к действию спиртовых увлажняющих растворов и смывочных материалов. Оксидный слой упрочняет пробельные участки и увеличивает тиражестойкость печатных форм, защищая их поверхности от царапин и истирания. Высококачественная алюминиевая основа обеспечивает плотное облегание формного цилиндра и прочность формы на излом.

Высокая светочувствительность и фотоширота копировального слоя позволяют сократить время экспонирования, обеспечить точное воспроизведение и упростить процесс проявления.

Микропигментирование (вакуумное покрытие) копировального слоя способствует плотному контакту с фотоформой при экспонировании и быстрому созданию вакуума.

Основные технические показатели позитивных (аналоговых) формных пластин имеют примерно следующие значения:

- шероховатость — 0,40,8 мкм;

- толщина анодированного слоя — 0,81,7 мкм;

- толщина копировального слоя — 1,92,3 мкм;

- спектральная чувствительность — 320450 нм;

- энергочувствительность — 180240 мДж/см2;

- время экспонирования (при освещенности 10 000 лк) — 23 мин;

- минимальный размер воспроизводимых штрихов — 68 мкм;

- линиатура растрового изображения — 60 лин/см (150 lpi);

- градационная передача растровых элементов — в светах 12%, в тенях 9899%;

- тиражестойкость — до 150 тыс. оттисков без термообработки и до 1 млн оттисков с термообработкой;

- цвет копировального слоя — синий, зеленый, темноголубой;

- толщина пластин — 0,15; 0,2; 0,3; 0,4 мм.

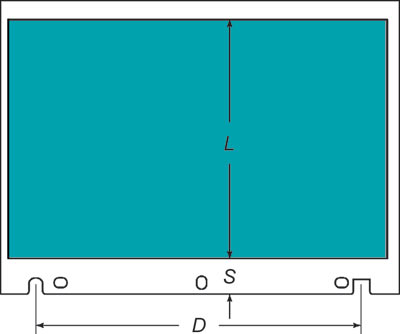

Печатные формы должны иметь на передней кромке штифтовые отверстия разной конфигурации (круглые, овальные, прямоугольные). Штифтовые (приводочные) отверстия облегчают совмещение изображений, получаемых при печатании с готовых печатных форм.

Фотоформы и формные пластины перед копированием приводочными отверстиями надеваются на штифты специальной линейки, поставляемой вместе с перфоратором. Конфигурация, количество отверстий и расстояние между ними (рис. 4) зависят от формата печати и принятого стандарта приводки, который должен соответствовать штифтовой линейке печатной машины. Готовая форма надевается в печатной машине на соответствующие штифты.

Рис. 4. Печатная форма со штифтовыми отверстиями: L — формат поля изображения; S — передняя кромка формы; D — расстояние между пазами

Для пробивки штифтовых отверстий в фотоформах и формных пластинах применяют специальные устройства — перфораторы с ручным или педальным приводом.

Перед началом экспонирования необходимо тщательно подготовить стекло копировальной рамы — очистить его от загрязнений и пыли с помощью специальных средств.

Пластину помещают в копировальную раму и размещают на ней монтаж фотоформ эмульсионным слоем к копировальному слою пластины. Совмещение пластины и монтажа осуществляется с помощью штифтов, расположенных на специальной линейке. Изображение на пластине должно быть читаемым.

При отсутствии системы штифтовой приводки копировщик отмеряет линейкой с двух сторон заданный размер клапана (расстояние от обрезных меток монтажа до края пластины) и закрепляет монтаж с помощью липкой ленты.

За обрезным полем изображения устанавливаются шкалы контроля копировального процесса СПШК, РШФ или контрольная шкала Ugra82.

Для экспонирования необходимо обеспечить полный контакт между монтажом диапозитивов и поверхностью пластины, который достигается за счет двухступенчатого набора вакуума в контактнокопировальной установке.

Режим экспонирования зависит от типа пластины, мощности осветителя (освещенность стекла копировальной рамы должна быть не менее 10 тыс. лк), расстояния от осветителя до стекла копировальной рамы, характера диапозитивов и определяется опытным путем.

Правильность выбора времени экспонирования оценивают по воспроизведению на копии сенситометрической шкалы после ее проявления на форме: для пробной печати должны быть полностью проявлены 34 поля шкалы СПШК (оптическая плотность 0,450,6), для тиражной печати — 45 полей (оптическая плотность 0,60,75).

С целью сокращения объема корректуры для устранения постороннего изображения (штрихов от краев пленки на монтаже, следов липкой ленты) проводят дополнительное экспонирование с рассеивающей (матированной) пленкой. Время экспонирования с рассеивающей пленкой обычно составляет 1/3 от основного времени экспонирования.

При этом следует иметь в виду, что использование рассеивающей пленки не влияет на воспроизведение мелких растровых точек и штриховых элементов, если они имеют высокую оптическую плотность и контраст. Для высокохудожественных изданий во избежание дефекта непрокопировки следует исключить применение рассеивающей пленки при экспонировании.

Для проявления экспонированную пластину устанавливают на стол загрузки процессора и подают ее на транспортирующие валики. Дальнейшее продвижение пластины происходит автоматически.

В зависимости от типа процессора проявление осуществляется струями раствора, подаваемого на копию из бака секции проявления, или путем погружения копии в кювету с проявляющим раствором с одновременным механическим воздействием ворсистого валика.

Офсетная копия проявляется в соответствии с возможностями процессора при температуре 2125 °С в течение 2035 с. Для каждого типа пластин их производители дают рекомендации по составу и расходу проявителя, которые необходимо соблюдать.

Для проявления вручную используются те же проявляющие растворы. Процесс осуществляется при температуре 2127 °С. При небольшом количестве изображения на форме время проявления составляет 4560 с. При среднем и большом количестве печатающих элементов рекомендуется сначала проявить пластину в течение 3040 с, проконтролировать и в случае необходимости продолжить проявление еще 3040 с. Проявление копии рекомендуется проводить с помощью мягкого тампона. При этом недопустимо попадание абразивных частиц осадка и неразбавленного концентрата проявителя на поверхность пластины.

Скорость движения офсетной копии зависит от типа процессора, времени работы проявителя и его температуры.

Температуру раствора в секции задают на пульте установки режимов в соответствии с техническими параметрами процессора. Необходимо строго соблюдать температурный режим проявляющего раствора. При температуре ниже рекомендуемой возможно неполное удаление копировального слоя с пробельных участков, которое при печатании приведет к эффекту «тенения» формы. Температура выше рекомендуемой делает проявитель более агрессивным, что может привести к повреждению печатающих элементов и снижению тиражестойкости печатных форм.

Проявляющий раствор по мере его истощения необходимо корректировать свежими порциями с последующей полной заменой. В современных процессорах предусмотрена система постоянной подпитки проявителя. Для этого предусмотрена емкость с регенератом, откуда свежие порции проявителярегенерата подаются в секцию проявления после прохождения каждой формы.

Промывка осуществляется струйным способом автоматически в секции промывки. Избыток воды на форме отжимается валиками на выходе из секции.

Нанесение защитного покрытия (гуммирование) на форму осуществляется валковым способом автоматически с последующим отжимом на выходе из секции. Валики для нанесения защитного покрытия необходимо тщательно промывать водой перед началом работы.

Сушка осуществляется обдувом формы с помощью вентиляторов воздухом, подогретым до 4060 °С при прохождении через секцию сушки. Для контроля качества готовую форму переносят на стол для корректуры и тщательно просматривают. Пробельные элементы формы должны быть полностью проявлены. Все дефекты пробельных элементов: следы от приклеивающего материала, тень от краев диапозитива, излишние метки и кресты и т.п. — удаляют с помощью корректирующего карандаша «минус» или тонкой кисти, смоченной гелем для корректуры. Корректуру проводят по защитному покрытию. В корректирующем составе копировальный слой полностью растворяется, поэтому наносить его следует очень аккуратно, не затрагивая изображения. Время действия корректуры до визуального растворения слоя — 510 с.

Дефекты печатающих элементов: пробелы на плашках, отсутствие части рисунка и т.п. — исправляют с помощью корректирующего карандаша «плюс»: на отсутствующие элементы наносят тонкий слой лака и проводят локальное нагревание для его закрепления.

Откорректированную форму подвергают дополнительной обработке, для чего ее вводят в секцию промывки процессора, затем снова наносят защитное покрытие и производят сушку. Форма готова!

Термообработку проводят в специальных установках — печах для обжига, состоящих из стола загрузки, термошкафа и стола выгрузки.

Формы, предназначенные для термообработки, обязательно покрывают слоем коллоида с целью защиты пробельных элементов от обезвоживания, а печатающих элементов — от растрескивания.

Защитное покрытие наносят на чистые формы, предварительно удалив с них гуммирующий слой, — вручную на столе или в процессоре. В последнем случае коллоид заливают в секцию нанесения защитного покрытия. Форму устанавливают на стол загрузки и подают на транспортирующие ролики. Дальнейшее продвижение осуществляется автоматически.

Температуру и время термообработки задают на пульте установки режимов: температура 180240 °С, время 35 мин. После термообработки проводят визуальный контроль формы: изображение становится темным, насыщенным и имеет одинаковый цвет по всему формату. Слой коллоида может служить защитным покрытием при хранении форм не более суток. Для длительного хранения форм его удаляют с поверхности теплой водой с помощью губки и наносят обычное защитное покрытие.

Формы перекладывают листами чистой бумаги и хранят в горизонтальном положении на стеллажах в помещении с неактиничным освещением, вдали от отопительных приборов.

Рис. 5. Схема процесса изготовления офсетных форм по технологии «компьютер — печатная форма»

Процесс изготовления офсетных печатных форм с использованием технологии «компьютер — печатная форма» (рис. 5) включает следующие операции:

- передача цифрового файла, содержащего данные о цветоделенных изображениях полноформатного печатного листа в растровый процессор (РИП);

- автоматическая загрузка формной пластины в формовыводное устройство;

- обработка цифрового файла в РИП (прием, интерпретация данных, растрирование изображения с данной линиатурой и типом растра);

- поэлементная запись цветоделенных изображений полноформатных печатных листов на формной пластине путем ее экспонирования в формовыводном устройстве;

- обработка формной копии (проявление, промывка, нанесение защитного слоя, сушка, включая, при необходимости для некоторых типов пластин, предварительный подогрев копии) в процессоре для обработки офсетных формных пластин;

- контроль качества и техническая корректура (при необходимости) печатных форм на столе или конвейере для просмотра форм;

- дополнительная обработка (промывка, нанесение защитного слоя, сушка) откорректированных печатных форм в процессоре;

- термообработка (при необходимости повышения тиражестойкости) форм в печи для обжига;

- пробивка штифтовых (приводочных) отверстий с помощью перфоратора (в случае отсутствия встроенного перфоратора в формовыводном устройстве).

Для изготовления офсетных печатных форм по технологии «компьютер — печатная форма» используются светочувствительные (фотополимерные и серебросодержащие) и термочувствительные формные пластины (цифровые), в том числе не нуждающиеся в химической обработке после экспонирования.

Пластины на основе фотополимерного слоя чувствительны к излучению видимой части спектра. В настоящее время распространены пластины для зеленого (532 нм) и фиолетового (410 нм) лазеров. Структура пластин такова (рис. 6): на стандартную анодированную и зерненую алюминиевую основу нанесен слой мономера, защищенный от окисления и полимеризации специальной пленкой, которая при дальнейшей обработке растворяется водой. Под воздействием света заданной длины волны в слое мономера образуются центры полимеризации, затем пластина подвергается прогреву, в ходе которого процесс полимеризации ускоряется. Полученное скрытое изображение протравливается проявителем, при этом вымывается неполимеризованный мономер, а полимеризованные печатающие элементы остаются на пластине. Фотополимерные офсетные пластины предназначены для экспонирования в формовыводных устройствах с лазером видимого света — зеленым или фиолетовым.

Рис. 6. Структура фотополимерной пластины для прямой записи изображения при изготовлении офсетной формы

Благодаря высокой скорости экспонирования и простоте обработки эти пластины широко применяются и обеспечивают возможность получения 298%ной растровой точки при линиатуре до 200 lpi. Если их не подвергать дополнительной термообработке, пластины выдерживают до 150300 тыс. оттисков. После обжига — более миллиона оттисков. Энергочувствительность фотополимерных пластин составляет от 30 до 100 мкДж/см2. Все операции с пластинами необходимо проводить при желтом свете.

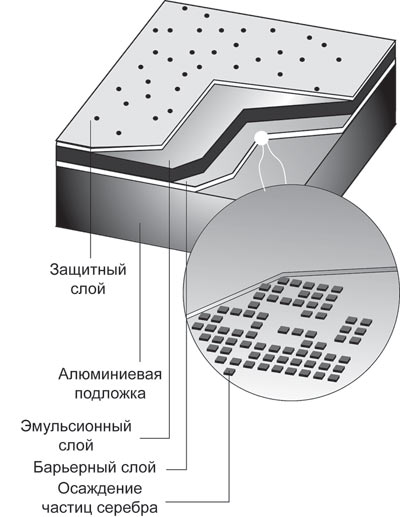

Пластины на основе серебросодержащей эмульсии также чувствительны к излучению видимой части спектра. Существуют пластины для красного (650 нм), зеленого (532 нм) и фиолетового (410 нм) лазеров. Принцип образования печатающих элементов сходен с фотографическим — разница заключается в том, что на фотографии кристаллы серебра, на которые попал свет, остаются в эмульсии, а остальное серебро вымывается фиксажем, тогда как на пластинах серебро с незасвеченных участков переходит на алюминиевую подложку и становится печатающими элементами, а эмульсия вместе с оставшимся в ней серебром полностью смывается.

В последние годы всё более широкое применение находят пластины, светочувствительные к фиолетовой области спектра излучения (400430 нм). В связи с этим многие формовыводные устройства оснащаются фиолетовым лазером. В процессе экспонирования этих пластин (рис. 7) луч фиолетового лазера активирует серебросодержащие частицы на пробельных элементах. Незасвеченные участки после обработки проявителем формируют печатающие элементы.

Рис. 7. Структура пластин, светочувствительных к фиолетовому излучению

В процессе проявления серебросодержащие частицы активируются, при этом у них возникают устойчивые связи с желатиной. Частицы, которые не были засвечены, остаются подвижными и способными к диффузии.

На следующей стадии не подвергшиеся засветке ионы серебра диффундируют из эмульсионного слоя через барьерный слой на поверхность алюминиевой основы, формируя на нем печатающие элементы.

После того как изображение полностью сформировано, желатиновая фракция эмульсии и растворимый в воде барьерный слой полностью удаляются во время смывки, оставляя на алюминиевой основе только печатающие элементы в виде осажденного серебра.

Эти пластины обеспечивают получение 298%ной точки при 250 lpi, их тиражестойкость составляет 200350 тыс. оттисков, а светочувствительность максимальна. Энергочувствительность пластин находится в интервале от 1,4 до 3 мкДж/см.

Благодаря высокой чувствительности для экспонирования пластины требуется меньше времени и энергии. Это, в свою очередь, приводит как к повышению производительности формовыводного устройства, так и к снижению потребляемой лазером мощности и к продлению срока его службы. В результате использования тонкого серебряного слоя, который более чем на порядок тоньше полимерного, уменьшается растискивание краски, что ведет к повышению качества оттиска. Все операции с пластинами необходимо проводить при желтом свете. Пластины на основе серебросодержащей эмульсии не рекомендуется применять для печатания УФкрасками, а также подвергать обжигу.

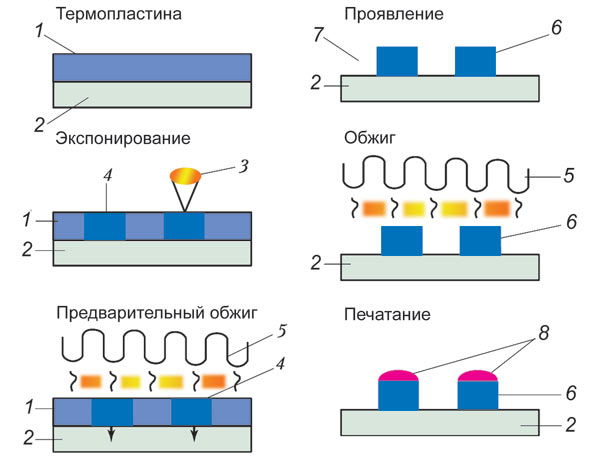

Термочувствительные пластины имеют следующую структуру: на алюминиевую основу нанесен слой полимерного материала (термополимер). Под воздействием ИКизлучения покрытие разрушается либо меняет свои физикохимические свойства, в результате при последующей химической обработке образуются пробельные (в случае позитивного материала) или печатающие (при негативном процессе) элементы. Для экспонирования таких пластин используют лазер с длиной волны излучения 830 или 1064 нм.

Рис. 8. Технологический процесс записи и обработки термопластин: 1 — эмульсионный слой (термополимер); 2 — алюминиевая подложка; 3 — луч лазера; 4 — экспонированный термополимер; 5 — нагревательный элемент; 6 — печатающие элементы формы; 7 — проявляющий раствор; 8 — печатная краска

Разрешающая способность термочувствительных пластин может обеспечить запись изображения с линиатурой до 330 lpi, что соответствует получению однопроцентной точки размером 4,8 мкм. При этом тиражестойкость полученных печатных форм достигает 250 тыс. оттисков без обжига и 1 млн оттисков с обжигом. Процесс обработки этих пластин после экспонирования состоит из трех ступеней (рис. 8):

- предварительный обжиг — поверхность формы подвергается обжигу примерно в течение 30 с при температуре 130145 °С. Этот процесс укрепляет печатающие (чтобы они не смогли раствориться в проявителе) и размягчает пробельные элементы. Предварительный обжиг является обязательной операцией;

- проявление — стандартный позитивный проявочный процесс: погружение в раствор, обработка щетками, промывка, гуммирование и форсированная воздушная сушка;

- обжиг — после обработки пластина подвергается обжигу в течение 2,5 мин при температуре от 200 до 220 °С, чтобы обеспечить ее прочность и большую тиражестойкость.

В настоящее время на российском рынке представлен широкий ассортимент термочувствительных пластин, в том числе и пластин нового поколения, которые не требуют предварительного нагрева для обработки. Эти пластины в большинстве своем обеспечивают получение 199%ной точки при линиатуре растра 200 lpi, тиражестойкость 150 тыс. оттисков без обжига, а светочувствительность у них различается, находясь в интервале от 110 до 200 мДж/см2.

Для химической обработки экспонированных пластин рекомендуется применять реактивы того же производителя, предназначенные для материалов данного типа. Это позволяет гарантированно достичь высоких технических характеристик, потенциально заложенных в современном формном материале.

Формные пластины, не нуждающиеся в химической обработке после экспонирования, называют беспроцессными. В настоящее время разработано два вида формных материалов, не нуждающихся в химической обработке: с термически удаляемыми слоями (термоабляционные) и со слоями, изменяющими фазовое состояние.

Термоабляционные пластины являются многослойными, а пробельные элементы в них формируются на поверхности специального гидрофильного или олеофобного слоя. В процессе экспонирования происходит избирательное термическое удаление ИКизлучением (830 нм) специального слоя. Существуют позитивные и негативные версии термоабляционных пластин. В негативных пластинах олеофобный слой находится выше олеофильного печатающего слоя, и в процессе экспонирования происходит его абляция с будущих печатающих элементов формы. В позитивных пластинах все наоборот: выше находится олеофильный печатающий слой, удаляемый в процессе экспонирования с будущих пробельных элементов формы. Продукты горения удаляются системой вытяжки, которой должно быть оснащено формовыводное устройство, а после экспонирования пластина промывается водой.

Основой термоабляционных формных материалов служат алюминиевые пластины или полиэфирные пленки.

К недостаткам беспроцессных пластин можно отнести более высокую цену и низкую тиражестойкость (около 100 тыс. оттисков).

В оперативной полиграфии при производстве малотиражной продукции, не требующей высокого качества (инструкции, бланки и т. п.), находят применение офсетные печатные формы на бумажной и полимерной основе.

Офсетные печатные формы на бумажной основе выдерживают тиражи до 5 тыс. экземпляров, однако изза пластической деформации увлажненной бумажной основы в зоне контакта формного и офсетного цилиндров штриховые элементы и растровые точки сюжета искажаются, поэтому бумажные формы могут быть использованы только для однокрасочной печати.

Технология изготовления бумажных офсетных форм основана на принципах электрофотографии, заключающихся в применении фотополупроводящей поверхности для образования скрытого электростатического изображения, которое впоследствии проявляется.

В качестве формного материала используется специальная бумажная подложка с нанесенным на нее фотопроводниковым покрытием (оксид цинка). Формный материал в зависимости от типа обрабатывающего устройства может быть листовой и рулонный.

Достоинствами этой технологии являются оперативность изготовления печатной формы (менее минуты), простота использования и низкая расходная стоимость. Такие печатные формы могут быть получены путем прямой записи текстовой и изобразительной информации в обычном лазерном электрофотографическом принтере. При этом никакой дополнительной обработки форм не требуется.

Формы на полимерной основе, например полиэстровой, имеют максимальную тиражестойкость до 20 тыс. оттисков хорошего качества с линиатурой до 175 lpi и градационным диапазоном 397%.

Основой технологии является полиэстровый рулонный светочувствительный материал, работающий по принципу внутреннего диффузионного переноса серебра. В процессе экспонирования происходит засветка галогенида серебра. При химической обработке осуществляется диффузионный перенос серебра из незасвеченных областей в верхний слой, восприимчивый к краске. Этот технологический процесс требует негативного экспонирования. Экспонирование полиэстровых материалов может осуществляться на некоторых типах фотовыводных устройств.

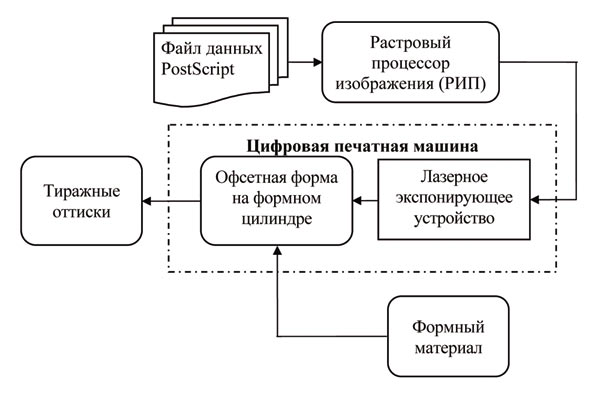

Рис. 9. Схема процесса получения офсетных печатных форм по технологии «компьютер — печатная машина»

Процесс получения офсетных печатных форм по технологии «компьютер — печатная машина» включает следующие операции (рис. 9):

- передача цифрового файла, содержащего данные о цветоделенных изображениях полноформатного печатного листа, в растровый процессор изображения (РИП);

- обработка цифрового файла в РИП (прием, интерпретация данных, растрирование изображения с заданной линиатурой и типом растра);

- поэлементная запись на формном материале, размещенном на формном цилиндре цифровой печатной машины, изображения полноформатного печатного листа;

- печатание тиражных оттисков.

Одной из таких технологий, реализованных в цифровых печатных машинах офсетной печати без увлажнения, является обработка тонкого покрытия. В этих машинах используется рулонный формный материал, на полиэстровую основу которого нанесены теплопоглощающий и силиконовый слои. Поверхность силиконового слоя отталкивает краску и образует пробельные элементы, а удаленный лазерным излучением термопоглощающий слой — печатающие элементы.

Другой технологией получения форм офсетной печати непосредственно в цифровой печатной машине является передача на поверхность формы термополимерного материала, находящегося на передающей ленте, под действием инфракрасного лазерного излучения.

Изготовление офсетных печатных форм непосредственно на формном цилиндре печатной машины сокращает продолжительность формного процесса и повышает качество печатных форм за счет уменьшения числа технологических операций.

Юрий Самарин,

докт. техн. наук, проф. МГУП им. Ивана Федорова

Юрий Самарин,

докт. техн. наук, проф. МГУП им. Ивана Федорова