Показатели автоматизации печатного оборудования

Сегодня автоматизация технологических и управленческих процессов является одним из наиболее перспективных средств повышения эффективности полиграфического производства.

В связи с уникальностью изготавливаемой продукции и тенденцией к уменьшению тиража эффективность полиграфического производства существенно, а порой полностью зависит от эффективности управления им. По этой причине всё большее распространение получают автоматизированные системы управления.

Основная задача оценки состояния автоматизации производственных процессов — получение объективной информации о функционировании оборудования и выявление резервов технологии для интенсификации производства, повышения его эффективности, увеличения объемов выпуска продукции, роста производительности труда, улучшения качества продукции, снижения всех видов материальных и трудовых затрат. Информация, получаемая при оценке состояния автоматизации в различных структурных подразделениях производства, служит основанием для последующего целенаправленного поиска и разработки наиболее эффективных средств автоматизации, разработки проектов технического перевооружения предприятий.

Качество автоматизации производства должно быть экономически и (или) социально обосновано. Качество — это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности. Для его оценки обязательно нужно учитывать вид и функции оборудования.

Под качеством автоматизации технологических процессов понимают совокупность свойств автоматизации технологического процесса, определяющую ее пригодность для заданного технологического процесса.

Количество факторов, влияющих на показатели автоматизации производства, достаточно велико и требует глубокого изучения. Для их оценки в каждом случае нужен индивидуальный подход, учитывающий специфику объекта управления.

На данный момент объективная оценка показателей автоматизации представляется довольно сложной в связи с отсутствием точных норм и стандартов на процессы полиграфического производства, так как многие из ранее применявшихся нормативных документов явно устарели, а соблюдение других не является обязательным.

Автоматизированные системы управления предприятием

Современные системы автоматизированного управления имеют многоуровневую структуру. Принято выделять пять основных уровней:

- подача команд на конкретные исполнительные механизмы, являющиеся частью технического оборудования. Сюда же относится исполнение этих команд;

- управление единицей оборудования в целом;

- управление совокупностью оборудования (цехом или участком);

- управление технологическим процессом для конкретного заказа, который от приема до сдачи проходит по различным производственным стадиям;

- управление предприятием в целом.

Эти уровни можно разделить на технические, к которым относятся первые три уровня, и экономические — два последних уровня.

Высокие показатели эффективности экономических уровней и всего предприятия недостижимы при низкой автоматизации технических уровней. Поэтому первоочередного внимания заслуживает автоматизация оборудования.

Для сокращения периода окупаемости и повышения эффективности использования дорогая печатная техника должна как можно меньше простаивать: помимо собственно изготовления тиража, время затрачивается на переналадку машины с заказа на заказ, на регламентные работы по обслуживанию техники.

Значительное повышение эффективности полиграфического производства возможно при комплексной автоматизации технологических процессов и процессов управления предприятием.

Для оценки качества автоматизации технических уровней автоматизированной системы управления (АСУ) на данный момент нет единой методики.

Объективная оценка состояния автоматизации производственных процессов может быть основана на использовании единой системы показателей, состоящей из качественных характеристик и количественных показателей.

Основные показатели состояния автоматизации рассчитывают хронометрическим способом, сопоставляя время работы человека и средств технологического оснащения при выполнении процесса экспериментальным методом либо путем оценки средств технологического оснащения, применяемых в операции.

Оценка качества автоматизации полиграфического производства должна быть основана на получении численных значений показателей, определяющих степень реализации целей функционирования системы, на вычислении обобщенных оценок и их сравнении.

Для оценки качества автоматизации используются такие показатели, как вид, уровень, коэффициент и степень автоматизации.

Один из показателей качества автоматизации — это ее вид. Выделяют частичную, полную, единичную, комплексную, первичную и вторичную автоматизацию технологических процессов. Автоматизация современного печатного оборудования, например, соответствует комплексному показателю качества.

Более информативными показателями, которые применимы к оценке как оборудования, так и всего производства, являются уровень и коэффициент автоматизации.

Оценка степени автоматизации является сравнительной и производится по величине коэффициента автоматизации. Она служит только для относительной оценки оборудования.

Коэффициент автоматизации представляет собой отношение времени автоматизированного выполнения процесса к общему времени выполнения процесса. Для нахождения данного параметра мы должны определить время выполнения исследуемого процесса и время протекания процесса без участия рабочего.

Формула для нахождения коэффициента автоматизации К имеет следующий вид:

К = Тавт /( Tавт + Tр)= Тавт / T, (1)

где Tр — время выполнения процесса при участии рабочего, Тавт — время выполнения процесса без участия рабочего, T — полное время выполнения процесса.

Кроме того, необходимо установить количество операций, которые выполняются автоматически. Отношение этого значения к общему числу операций, выполняемых оборудованием в рамках технологического процесса, представляет собой уровень автоматизации.

Таким образом, методика оценки качества автоматизации печатного оборудования включает следующие шаги:

1) определение вида автоматизации;

2) сбор данных о времени наладки печатной машины;

3) определение коэффициента автоматизации оборудования;

4) выявление количества автоматизированных операций по отношению к числу всех операций, выполняемых в рамках технологического процесса;

5) определение уровня автоматизации устройства.

Применим эту методику для оценки качества автоматизации офсетных печатных машин разных типов.

Уровень автоматизации листовых офсетных печатных машин

Время приладки печатных машин удается сократить еще и благодаря тому, что некоторые процессы приладки выполняются одновременно. В табл. 1 такие операции помечены звездочкой и при подсчете общего времени не учитываются.

Таблица 1. Время выполнения операций приладки листовых офсетных печатных машин Тр, мин

Операции Машины |

SpeedMaster XL 145 с Inpress Control |

KBA Rapida 142 |

Man Roland 900 |

Загрузка данных задания |

3 |

5 |

5 |

Смывка красочного аппарата |

4 |

4 |

4 |

Смывка офсетного цилиндра |

3* |

4* |

4* |

Очистка красочного ящика |

10 |

20 |

35 |

Настройка лакировальной секции |

3* |

3* |

3* |

Смена форм |

2 |

2* |

2* |

Предварительная установка подачи краски |

1 |

1 |

1 |

Совмещение и регулировка подачи красок |

4 |

15 |

15 |

Общее время |

24 |

45 |

60 |

* Параллельно выполняемые операции.

Таблица 2. Коэффициент автоматизации листовых офсетных печатных машин

Машина |

SpeedMaster XL 145 с Inpress Control |

KBA Rapida 142 |

Man Roland 900 |

Коэффициент автоматизации К |

0,71 |

0,57 |

0,5 |

Таблица 3. Автоматизация основных операций листовых офсетных печатных машин

Операции Машины |

SpeedMaster XL 145 с Inpress Control |

KBA Rapida 142 |

Man Roland 900 |

Доставка стапеля к самонакладу |

- |

- |

- |

Смена стапеля |

- |

- |

- |

Подача листов |

+ |

+ |

+ |

Транспортировка листов |

+ |

+ |

+ |

Настройка на формат |

+ |

+ |

- |

Регулирование натиска |

+ |

+ |

+ |

Смывка офсетного и печатного цилиндров |

+ |

+ |

+ |

Смена печатных форм |

+ |

+ |

+ |

Регулировка приводки красок |

+ |

- |

- |

Снятие марашек |

+ |

+ |

+ |

Настройка зональной подачи краски |

+ |

+ |

+ |

Стабилизация зональной подачи краски |

+ |

+ |

+ |

Подача краски в красочный ящик |

+ |

+ |

- |

Стабилизация уровня краски в красочном ящике |

+ |

+ |

- |

Термостатирование красочного аппарата |

+ |

+ |

+ |

Раскат краски |

+ |

+ |

+ |

Смывка красочных и увлажняющих валиков |

+ |

- |

- |

Стабилизация уровня увлажняющего раствора в ящике |

+ |

+ |

+ |

Стабилизация показателя pH раствора |

+ |

+ |

+ |

Регулирование подачи увлажняющего раствора |

+ |

+ |

+ |

Контроль качества печати |

+ |

- |

- |

Подача лака |

+ |

+ |

+ |

Стабилизация уровня лака в корыте |

+ |

+ |

+ |

Стабилизация вязкости лака |

+ |

+ |

+ |

Регулирование температуры в сушильном устройстве |

+ |

+ |

+ |

Вывод оттисков |

+ |

+ |

+ |

Разгрузка приемного стола |

- |

- |

- |

Транспортировка стапеля оттисков |

- |

- |

- |

На рис. 1 видно, какие процессы приладки выполняются в каждый момент времени.

Применив формулу (1) к данным табл. 1, определим коэффициент автоматизации листовых печатных машин (табл. 2). За время Тавт примем 1 час.

Рис. 1. Последовательность и время выполнения операций приладки листовых офсетных печатных машин

Процесс листовой печати довольно сложен и включает большое количество операций. В табл. 3 рассмотренные печатные машины сравниваются по количеству автоматизированных операций.

Уровень автоматизации α определяется отношением числа автоматизированных операций nавт к общему числу операций, выполняемых на участке nобщ:

α= nавт / nобщ (2)

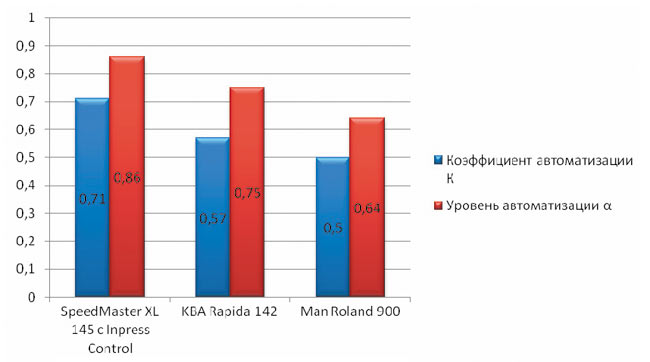

Рассчитаем по формуле (2) уровень автоматизации для данных табл. 3. Результаты представлены в табл. 4 и на рис. 2.

Рис. 2. Коэффициент и уровень автоматизации листовых офсетных печатных машин

Рис. 3. Коэффициент и уровень автоматизации рулонных офсетных печатных машин

Таблица 4. Уровень автоматизации листовых офсетных печатных машин

Машины |

SpeedMaster XL 145 с Inpress Control |

KBA Rapida 142 |

Man Roland 900 |

Уровень автоматизации α |

0,86 |

0,75 |

0,64 |

Операции Машины |

Komori System 38S |

Mainstream 80 |

Rotoman |

Загрузка данных задания |

1* |

1* |

1* |

Смывка красочного аппарата |

1,5 |

4 |

4,5 |

Смывка (смена) офсетного цилиндра |

2* |

1* |

2* |

Смена форм |

2 |

2 |

2,5 |

Проводка бумажного полотна |

1,5 |

2 |

3 |

Предварительная установка подачи краски |

1,5* |

2* |

3* |

Совмещение и регулировка подачи красок |

2 |

3 |

5 |

Настройка фальцевального аппарата |

1* |

1* |

3* |

Общее время |

7 |

11 |

15 |

* Параллельно выполняемые операции.

Таблица 6. Коэффициент автоматизации рулонных офсетных печатных машин

Машины |

Komori System 38S |

Mainstream 80 |

Rotoman |

Коэффициент автоматизации К |

0,89 |

0,84 |

0,8 |

Уровень автоматизации рулонных офсетных печатных машин

Рулонные печатные машины имеют более высокую скорость печати по сравнению с листовыми, но и тиражи соответственно выше. Время выполнения большинства операций приладки сокращается.

По данным табл. 5 определим коэффициенты автоматизации рулонных машин — результаты представлены в табл. 6 и на рис. 3.

Количество автоматизированных операций, учитываемых при расчете уровня автоматизации, для рулонных машин довольно высоко и приближается к 100%.

Из 28 рассмотренных операций автоматизированы 2426я (табл. 7). Уровень автоматизации рулонных машин показан в табл. 8.

Таблица 7. Автоматизация основных операций рулонных офсетных печатных машин

Операции Машины |

Komori System 38 S |

Mainstream 80 |

Rotoman |

Доставка рулона к самонакладу |

- |

- |

- |

Смена рулона |

+ |

+ |

+ |

Размотка рулона |

+ |

+ |

+ |

Проводка бумажного полотна через технологические узлы |

+ |

+ |

+ |

Регулировка положения полотна по его краю |

+ |

+ |

+ |

Натяжение бумажного полотна |

+ |

+ |

+ |

Настройка на формат |

+ |

+ |

- |

Регулирование натиска |

+ |

+ |

+ |

Смывка офсетного и печатного цилиндров |

+ |

+ |

+ |

Смена печатных форм |

+ |

+ |

+ |

Регулировка приводки красок |

+ |

+ |

+ |

Регулировка приводки линии резки |

+ |

+ |

+ |

Подача краски в красочный ящик |

+ |

+ |

+ |

Стабилизация уровня краски в красочном ящике |

+ |

+ |

+ |

Термостатирование красочного аппарата |

+ |

+ |

+ |

Раскат краски |

+ |

+ |

+ |

Смывка красочных и увлажняющих валиков |

+ |

+ |

+ |

Стабилизация уровня увлажняющего раствора в ящике |

+ |

+ |

+ |

Стабилизация показателя pH раствора |

+ |

+ |

+ |

Регулирование подачи увлажняющего раствора |

+ |

+ |

+ |

Регулирование температуры в сушильном устройстве (для Heatset) |

+ |

- |

+ |

Регулировка температуры охлаждающих цилиндров |

+ |

+ |

+ |

Контроль качества печати |

+ |

+ |

+ |

Надстройка фальцевального аппарата |

+ |

+ |

- |

Фальцовка бумажного полотна |

+ |

+ |

+ |

Поперечная резка бумажного полотна |

+ |

+ |

+ |

Вывод тетрадей на выводной транспортер |

+ |

+ |

+ |

Транспортировка готовых тетрадей |

- |

- |

- |

Машины |

Komori System 38 S |

Mainstream 80 |

Rotoman |

Уровень автоматизации α |

0,93 |

0,89 |

0,86 |

Операции Машины |

SM DI 74-4 |

74 Karat |

Dominant DI |

Загрузка данных задания |

3* |

5* |

5* |

Смывка красочного аппарата |

4* |

5* |

6* |

Смывка офсетного цилиндра |

3* |

4* |

4* |

Очистка красочного ящика |

10* |

17* |

19* |

Запись форм |

12 |

15 |

20 |

Предварительная установка подачи краски |

1* |

2* |

2* |

Совмещение и регулировка подачи красок |

5 |

7 |

7 |

Общее время |

17 |

22 |

27 |

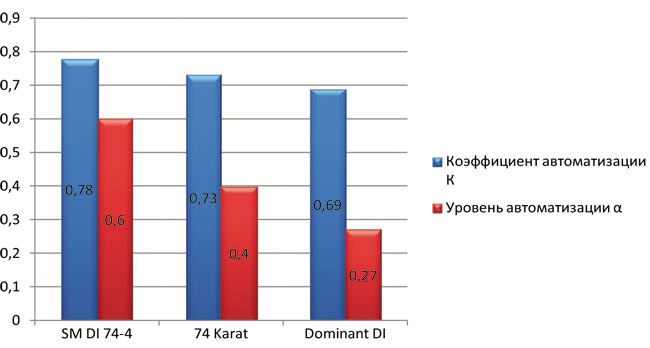

Уровень автоматизации офсетных машин с технологией прямой записи форм

Офсетным машинам с технологией прямой записи форм (Direct Imaging, DI) свойственно относительно небольшое время приладки благодаря одновременному выполнению большинства операций.

Рис. 4. Коэффициент и уровень автоматизации офсетных печатных машин с технологией прямой записи форм

Рис. 5. Коэффициент автоматизации при фиксированных времени печати и тираже

Определим коэффициент автоматизации офсетных машин с прямой записью форм по формуле (1), исходя из данных табл. 9. Результаты представлены в табл. 10.

Из 15 рассмотренных операций приладки автоматизированы 9я, 6я и 4я для машин SM DI 74474, Karat и Dominant DI соответственно (табл. 11).

Таблица 10. Коэффициент автоматизации офсетных машин с технологией прямой записи форм

Машины |

SM DI 74-4 |

74 Karat |

Dominant DI |

Коэффициент автоматизации К |

0,78 |

0,73 |

0,69 |

Операции Машины |

SM DI 74-4 |

74 Karat |

Dominant DI |

Доставка стапеля к самонакладу |

- |

- |

- |

Смена стапеля |

- |

- |

- |

Подача листов |

+ |

+ |

+ |

Транспортировка листов |

+ |

+ |

+ |

Смывка офсетного цилиндра |

+ |

+ |

- |

Перемотка формного материала |

+ |

- |

- |

Регулировка приводки красок |

+ |

+ |

- |

Контроль качества печати |

+ |

- |

- |

Подача краски в красочный ящик |

- |

- |

- |

Стабилизация уровня краски в красочном ящике |

- |

- |

- |

Раскат краски |

+ |

+ |

+ |

Смывка красочных валиков |

+ |

- |

- |

Вывод оттисков |

+ |

+ |

+ |

Разгрузка приемного стола |

- |

- |

- |

Транспортировка стапеля оттисков |

- |

- |

- |

Таблица 12. Уровень автоматизации офсетных печатных машин с технологией прямой записи форм

Машины |

SM DI 74-4 |

74 Karat |

Dominant DI |

Уровень автоматизации α |

0,6 |

0,4 |

0,27 |

Операция |

Неавтоматизированная |

Автоматизированная |

Смена краски |

14 |

6 |

Смывка |

14 |

2,5 |

Смена формата бумаги |

5 |

1 |

Смена форм |

14 |

3,5 |

Предварительная установка подачи краски |

5 |

1 |

Совмещение и регулировка подачи красок |

38 |

9 |

Сумма |

90 |

23 |

Коэффициент автоматизации |

0,4 |

0,72 |

Уровень автоматизации определим по формуле (2). Результаты представлены в табл. 12. Рис. 4 наглядно отражает коэффициент и уровень автоматизации сравниваемых машин с технологией DI.

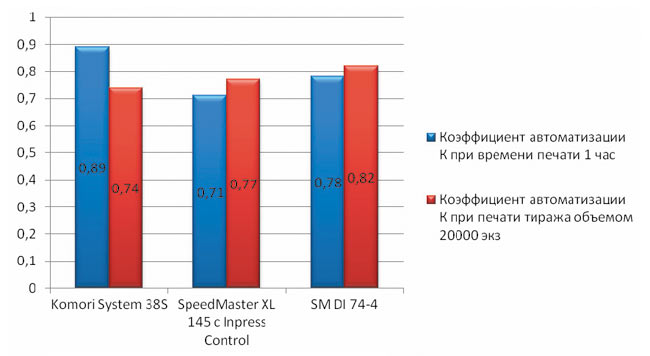

Сравнивая разные способы печати по уровню автоматизации оборудования, приходим к выводу, что уровень автоматизации пропорционален стоимости печатной машины. В нашем случае наиболее автоматизированы рулонные машины.

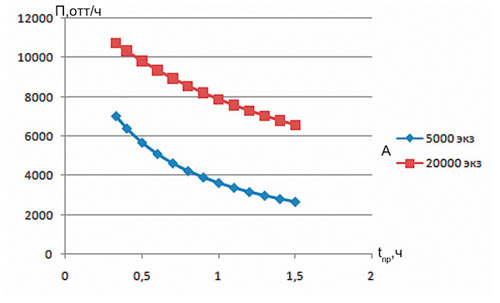

Разные способы печати ориентированы на различные виды продукции и объемы тиражей. Для сравнения машин, имеющих разную технологию печати, следует рассчитывать коэффициент автоматизации либо при фиксированном тираже, либо при фиксированном значении времени печати. Примем эти величины равными 20 000 экз. и 1 часу соответственно. Оба варианта представлены на рис. 5.

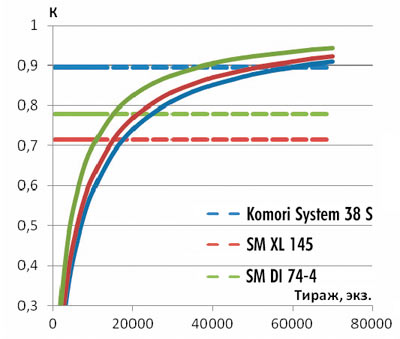

Изменение величины коэффициента автоматизации при изменении объема тиража, если время печати неизменно, представлено на рис. 6.

Большее значение тиража при постоянном времени, затрачиваемом на его печать, соответствует более высокой скорости работы. Коэффициент автоматизации в этом случае достигает своих максимальных значений.

Зависимость производительности от уровня автоматизации

Сравним две разные комплектации одной четырехкрасочной листовой печатной машины. Первая машина не автоматизирована, а вторая автоматизирована. Результат представлен в табл. 13.

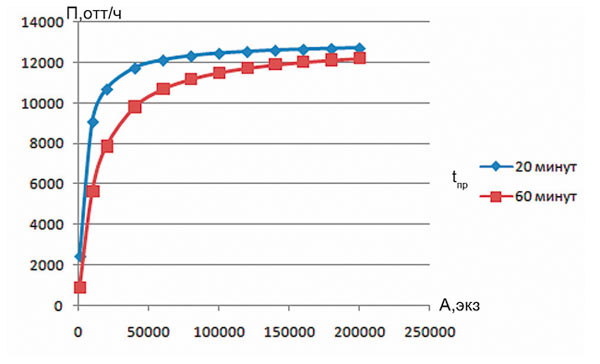

На рис. 7 приведен график зависимости производительности от величины тиража при времени приладки 20 и 60 мин. Производительность гораздо быстрее увеличивается с ростом тиража при меньшем времени приладки.

Рис. 6. Изменение коэффициента автоматизации при фиксированных времени печати и тираже

Рис. 7. Зависимость производительности от объема тиража при разном времени приладки

Рис. 8. Зависимость производительности от времени приладки при разных объемах тиража

На рис. 8 представлена зависимость производительности от времени приладки при тиражах 5000 и 20 000 экземпляров.

При печати тиража меньшего объема время приладки печатной машины гораздо заметнее сказывается на производительности.

Заключение

Повышение степени автоматизации увеличивает конкурентоспособность предприятия. Автоматизация управления способствует росту производительности труда, прибыли и качества продукции. Приступая к повышению степени автоматизации, следует оценить ее значение на текущий момент и определить необходимое значение, при котором эффективность автоматизации будет максимальной.

Представленная методика оценки качества автоматизации печатного оборудования применена для сравнения офсетных машин разного типа. Выявлено, что наибольшие показатели автоматизации имеют более дорогие устройства — рулонные печатные машины. Простои дорогого оборудования приводят к более значительным потерям потенциальной выгоды, а более высокая автоматизация машин, при прочих равных условиях, значительно повышает их производительность.

Методика определения показателей автоматизации полиграфического оборудования позволяет получить численные значения качества автоматизации производства. Это, в свою очередь, облегчает сравнение между собой отдельных единиц и комплексов оборудования, дает возможность установить степень соответствия техникоэкономических характеристик оборудования и предприятия в целом современным требованиям отрасли.