Калибруем, профилируем, печатаем: опыт

Теперь в каждой профессии есть свои поговорки, присказки и даже истории. Российские врачи говорят о средней температуре по больнице, разведчики гордятся тем, что «бывшими не бывают», а полиграфисты на вопрос: «Когда нужно сдать заказ?» — обычно отвечают: «Вчера».

Еще работники типографий любят рассказывать о мифическом заказчике, который вначале соблазнился ценой и ушел в другое место, но быстро вернулся, так как там не сумели отпечатать нужный цветовой оттенок…

Свою карьеру в полиграфии главный технолог типографии «Артстильполиграфия» Наталья Машинцева начинала с печати защищенной от подделки полиграфической продукции (типография «ЭПО»). В этом секторе полиграфии требуется воспроизведение мелких деталей, отдельно стоящих штриховых элементов. Важными являются графические элементы дизайна. Понятие цветопередачи рассматривается только с точки зрения защитных функций красок, при этом пожелания заказчика учитываются лишь относительно уровня защищенности изделия. Вопросы, связанные с условиями цветоделения, вообще не рассматриваются. Тем более что векторное изображение формируется в голове у дизайнера типографии, и при желании, положив перед заказчиками (это обычно банки, госструктуры, фонды, ассоциации) цветопробу и печатный оттиск с абсолютно другим оттенком, он может легко убедить их в том, что так и должно быть.

В защищенной полиграфии главное, чтобы совпадал текст, нумерация и персональные данные. Да и основные требования к линиям бордюров, фоновых сеток и розеток легко умещаются на одной странице формата А4. Вот одно из требований к рисункам: толщина линий гильошей не должна превышать в контурных элементах (позитивно) 4070 мкм, в директных (негативно) — 5090 мкм. О цвете в технических требованиях упоминается разве что при описании построений фоновых сеток и ирисовых раскатов.

В небольших типографиях зачастую лишь технологи несут ответственность не только за качество выпускаемой продукции, подписывая в печать сигнальные оттиски, но и за работу всего оборудования в целом. Главный технолог Наталья Машинцева в печатном цехе типографии «Артстиль-полиграфия»

КомпьюАрт: Наталья, вы два года работаете главным технологом в типографии, где основные заказчики требуют стопроцентного попадания в цвет оригиналмакета. Общение с типографиями показывает, что внедрение оптимизации печатных процессов у всех проходит поразному, но всех объединяет то, что учиться приходится на собственных ошибках. Кроме того, ваш пример построения технологии цветной печати будет полезен для молодых технологов, которые (до определенного возраста) стремятся улучшить свое производство даже на больших полиграфкомбинатах.

Наталья Машинцева: В августе 2010 года я пришла в типографию «Артстильполиграфия», где в это время была начата работа по внедрению технологии контроля цвета — с допечатной подготовки изображения до работы на печатной машине. Для изготовления цветопробы здесь уже был установлен принтер Epson (рис. 1) и закуплено CtPустройство (рис. 2) с необходимым программным обеспечением. Передо мной была поставлена задача довести до конца начатое дело. Необходимо было разобраться в предлагаемых на рынке программных продуктах и возможностях их применения в наших конкретных условиях. Эти два года специалисты нашей типографии работали на результат.

Рис. 1. У устройства цветопробы Epson Stylus Pro 7900 имеется 12 картриджей, по шесть с каждой стороны. Одна из задач профилирования — максимальное совпадение оттенков цветопробы с печатным оттиском

Рис. 2. Термальное CtP-устройство Suprasetter от компании Heidelberg. Машина поставляется с программным обеспечением Meta Shuter, которое не только выводит комплекты платин, но и позволяет оперативно контролировать качество изготовления печатных форм

Было решено приобрести весь комплекс оборудования — от программы спуска полос Signa Station до печатной машины — одной фирмы, чтобы не возникало проблем с настройками оборудования и согласованием различного оборудования между собой. Образно говоря, чтобы получить положительный результат, нужно только нажать на кнопку. Вначале мы наивно думали, что если мы платим деньги, то фирмапоставщик сама должна знать, что нам нужно.

Приобретенное оборудование действительно позволяет получать тиражный оттиск. Работать можно, но управлять процессом нельзя, потому что настраивают оборудование специалисты поставщика, а какие именно параметры и почему они вносят, известно только им. Делиться этими знаниями они не хотят.

Наша позиция: при покупке технологии мы приобретаем все настройки и гарантии. Позиция поставщика другая: вы купили технологию и сами с ней разбирайтесь, а если не хотите или у вас не получается, то вызывайте нашего специалиста, который поставит на ваш компьютер эту программу за деньги. Так мы и сделали вначале — пригласили специалиста. Между прочим, за его визиты мы заплатили 400 евро. С одной стороны, для типографии это небольшие деньги, с другой — зачем платить поставщику за то, что и так должно быть поставлено? Здесь явный подвох. Но мы нашли выход. Целый месяц мы выясняли настройки очередной программы, общаясь с московским «Гейдельбергом», потом связались с немцами, которые ответили мгновенно, тем более что в самой инструкции к пакету указано, что можно обращаться напрямую в Германию.

Без соответствующих мероприятий по определению возможностей работы печатной машины и настройке принтера, что требовало дополнительного программного обеспечения, получался средний результат, а совпадение цветопробы и печатного оттиска оставляло желать лучшего. Тогда поставщик предложил приобрести дополнительное программное обеспечение. Типография была согласна вложить деньги и в это. За качество мы готовы платить. Тем не менее другие компании, например фирма Agfa, практически за те же деньги включают подобные программы в комплектацию CtPустройства, а мы не хотели быть обманутыми вкладчиками.

Целый год был потрачен на выяснение функциональных возможностей программного обеспечения от Heidelberg. Даже на прямых встречах несколько специалистов поставщика спорили между собой, не зная, что именно предложить типографии. Возможно, это происходило изза недостаточного количества информации у продающей фирмы.

КА: Что вы всетаки купили, как настраивали, и когда проходило недовольство поставщиком?

Н.М.: Мы купили программное обеспечение Prinect, которое охватывает и объединяет всю цепочку печати:

- графическую станцию;

- устройство цветопробы;

- RIP и CtPустройства;

- печатную машину.

В нашем случае это единое программное обеспечение с некоторыми открытыми опциями.

Последней из отдельных купленных программ была Prinect Color Toolbox, предназначенная для построения ICCпрофиля. Этот пакет включает:

- построение ICCпрофилей;

- программное обеспечение для мониторинга печатных процессов и качества.

А недовольство исчезает по мере решения проблем. Когда, прочитав инструкцию на русском языке, всё равно читаешь английскую редакцию,чтобы ознакомиться с теорией, на которой основывались разработчики программ. Следует отдать должное немецким разработчикам, предоставляющим достаточно подробное описание своих продуктов, но всё равно не до конца.

Сейчас никто ничего нового в технологии офсетной печати не придумал. Все процессы в цветоделении и цветопередаче были описаны в конце 60х — середине 70х годов прошлого века.

Современные программные продукты и оборудование предназначены для замены ручных процессов на автоматические. Причем математика имеет определенные допуски и округления, а значит, погрешности при расчете, которые потом проявятся в работе.

По умолчанию все установки в программах рассчитаны на стандартный средний продукт. К примеру, печатная машина Speedmaster SM74-5 (рис. 3) — это «железо», в котором ничего нельзя изменить, но можно настроить. На заводе машину тестируют на средних бумагах. Машина работает стабильно и постоянно, но опять же дает средний результат. На реальном производстве разные макеты, бумага и краски. Машиной управляет свое программное обеспечение. И здесь главное — вначале разобраться с этими стандартными установками, а потом задать те, которые нужны нам.

Рис. 3. На пятикрасочной офсетной печатной машине Speedmaster SM-74-5 работает Владимир Михайлович Отрубянников, который начинал свою карьеру в Московской типографии «Гознак». Но пять лет назад не обремененные полиграфическим образованием топ-менеджеры «Гознака» начали там реформы с благой целью повысить эффективность старейшего производства страны. В результате преобразований полиграфический рынок труда пополнился новыми специалистами

Компания Heidelberg продает услугу Color Print Manager (управление цветом в печати), которая представляет собой комплекс работ, совместно выполняемых специалистами компании и типографии. Данная услуга была нужна нам, чтобы с помощью стороннего специалиста определить ту точку отсчета в своей работе, с которой мы начали наш путь по управлению цветом. Но и здесь не всё оказалось гладко. Хочу предостеречь тех, кто собирается выполнять эту работу, — весь комплекс мероприятий в основном направлен на печатный процесс. Выполнять его нужно под контролем технолога. При всем уважении к печатникам, это в первую очередь нужно технологу. Только технолог знает проблемы допечатной подготовки и может определить то оптимальное качество печати, которое позволит правильно готовить файл к выводу. Только технолог определит, какие нормы оптической плотности выбрать для своего конкретного технологического процесса.

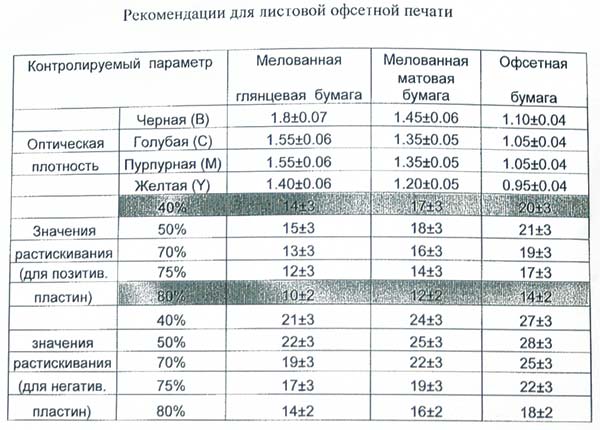

Подробно, как и с помощью чего выполняется данная услуга лучше рассказать в новой статье, но если коротко, то это печать тестовых объектов, по которым осуществляется расчет параметров, вносимых в память печатной машины. В результате печатная машина настраивается на конкретный вид бумаги и краски. Для допечатного процесса строится ICCпрофиль для тех же видов бумаги и краски. Производство на 23 дня останавливается. Процессом руководит направленный из компании «Гейдельберг» специалистпечатник. Он сам выводит формы, ставит на печать и дает рекомендации для печатников, составленные в форме таблицы (рис. 4). Возвращаясь к вопросу продаж технологии и оборудования, следует сказать, что процесс настройки печатной машины стоит порядка 5000 евро. Тем не менее результат налицо.

Рис. 4. Таблица норм печати от поставщика оборудования

В настоящее время у нас при растрировании формируется файл, который отправляется на принтер; при этом используется ICCпрофиль принтера и печатной машины. Полученная цветопроба утверждается, и только после этого файл отправляется на СtР и происходит вывод печатных форм. Кроме того, для управления печатной машиной формируется еще один файл, который, кроме рабочей информации о номере заказа, бумаге и дате создания, несет очень важную информацию о количестве каждой краски. Именно этот файл воспринимается программным обеспечением печатной машины и позволяет привязывать количество краски к степени открытия шиберов в печатной секции с учетом впитываемости запечатываемого материала, то есть в зависимости от бумаги.

Перед началом печати печатник визуально оценивает предлагаемый красочный профиль, принимает его и через 70 листов «выходит на цвет». Хочу напомнить, что при этом машина сначала была «раскатана» как минимум на 500 тиражных листах.

Рис. 5. В печатном цехе. На столе печатника происходит сравнение цветопробы (эталона) и печатного оттиска

Оценка оттиска мало отличается от аналогичной процедуры в других типографиях (рис. 5). Печатник получает первый оттиск. Настраивает приводку. В любом случае корректирует подачу краски (не нужно думать, что установленная система контроля цвета всё рассчитывает идеально). Подача краски контролируется печатником по оптическим плотностям. Добившись равномерной подачи краски, печатник сравнивает свою работу с цветопробой. Если параметры оттиска совпадают с цветопробой, то начинается печать тиража. Совпадением считается значение ΔE меньше 3 на контрольных шкалах.

Если на приладке присутствует заказчик, то по его желанию мы можем изменить цвет оттиска и отклониться от норм, но только в пределах разумного.

Несмотря на то что наша машина настроена и работает стабильно, в процессе печати печатник всё равно продолжает контролировать тиражные листы. Проверяется каждый 300й тиражный оттиск. Контроль печатник осуществляет по оптическим полотностям —по цветовым координатам это делать неудобно.

Кстати, вопрос, в какой момент нужно проводить измерение оптической плотности, нам тоже пришлось решать. Я поинтересовалась, как меняется оптическая плотность краски во времени. Если в МГУП технологов учили, что оптическая плотность через 20 минут после печати не изменяется, то у наших красок в первые 90 секунд оптическая плотность падает, затем возрастает в течение 1218 минут, потом через 30 минут она становится ниже, а через сутки практически совпадает с плотностью, измеренной через 1218 минут после получения оттиска. Процесс падения и возрастания плотности занимает два дня. Мой опыт показывает, что близкая к истине величина оптической плотности краски наступает через день после печати, но ждать сутки на производстве невозможно.

В результате общие вложения в программные продукты Heidelberg и их настройку составили 26 тыс. евро, но сегодня процесс качества печати в типографии отлажен полностью.

КА: Значит, успех в вашем случае зависел от суммы вложенных денег, времени (два года) и умения ставить вопросы и выбивать от поставщика оборудования и программного обеспечения нужную информацию. А теперь поистине библейский вопрос: а что для вас качество печати? И второй, более приземленный: на каких расходных материалах вы работаете?

Н.М.: Мы уважаем желание заказчика получать качественную продукцию. Заказчику неинтересно вникать в тонкости работы типографии. Любой заказчик платит деньги и справедливо считает, что его заказ будет выполнен качественно и в срок. Редкий заказчик захочет, чтобы к нему бегали с цветопробой при повторных тиражах и уж тем более вызывали на приладку. Поэтому мы стараемся предоставить заказчику на утверждение цифровую цветопробу, а после этого спокойно и уверенно продолжаем работать над заказом.

Сигнальный оттиск и тираж должны совпадать с цветопробой. Это первая, назовем ее коммерческой, цель оптимизации качества печати.

Достижение второй цели уже важно для меня как для технолога: если цепочки правильно выстроены, то печатные процессы в типографии идут правильно и стабильно. Каждый заказ не должен отличаться от предыдущих и последующих, если они повторяются.

Качество печати определяется по стандарту ISO 126472.

Хотя в настоящее время типографий, использующих рекомендации ISO 126472, довольно мало. Как всегда, стандарты ISO пишутся не для удобного и эффективного внедрения технологий, а для постулирования сложившихся норм. Язык, используемый составителями стандартов, мягко говоря, не способствует пониманию сути, но всё равно этот документ я бы назвала главной должностной инструкцией для технолога офсетного производства.

Теперь о расходных материалах. Что ксается печатных форм, то нашлось много хороших знакомых, которые ничего положительного о пластинах марки Sapfira (неопределенного производителя) два года назад не говорили. Пластины от компании Fuji стоят дороже, но отзывы о них более позитивные. Я провела сравнительный анализ (на годовой период) применения нескольких формных пластин, имевшихся на тот момент на рынке. Получилось, что при средней загрузке использование пластин Fuji обходится дороже на 50 тыс. руб. При расчете нужно учитывать химические растворы и фильтры, которые чаще меняются при работе на пластинах Sapfira, а тем более на китайских.

Рис. 6. В типографии «Артстиль-полиграфия» печатают на красках для триадной печати марки Novavit 918 BIO (производитель FlintGroup, поставщик «Гейдельберг-СНГ»)

Мы работаем на красках Novavit 918 BIO (рис. 6), так как эта марка была рекомендована производителем оборудования и не противоречит требованиям наших заказчиков. Смесевые краски нам готовят в компании «Октопринт». Для получения точного совпадения цвета мы стараемся одновременно с заявкой на новую краску отправлять образец тиражной бумаги и образец краски, которую необходимо получить.

Спектрофотометр, конечно, к расходным материалам не относится, но о некоторых его функциях стоит рассказать подробнее. Приобретая это вспомогательное оборудование, мы выбирали между дешевым, дорогим и очень дорогим. Купили мы последний вариант из последней категории — спектрофотометр SpectroEye фирмы XRite (рис. 7). В нем предусмотрена удобная для печатника функция, которая показывает, сколько нужно добавить или убавить краски (в %). И на любимый провокационный вопрос печатника в адрес технолога: «На сколько процентов нужно изменить подачу краску в конкретном месте?» — теперь отвечает спектрофотометр.

Рис. 7. Визуальному сопоставлению помогает спектрофотометр марки SpectroEye, который оснащен большим графическим дисплеем и имеет интуитивно понятное меню. Функции в меню выбираются при помощи колесика управления и путем нажатия ладонью на измерительную клавишу

Удобны функция денситометра и опция BestMatch. Измерения на оттиске ведем по шкале Teckon. В документе ISO 12 647 (2) указано, что измерения должны проводиться на подложке не менее трех белых листов. (В некоторых типографиях измерения выполняются на листах бумаги черного цвета, что также описано в ISO 12 647. — Прим. авт.).

Откровенно говоря, не представляю, как можно печатать по координатам Lab из стандарта ISO, не имея функции BestMatch спектрофотометра XRite SpectroEye. Лучше всего эту функцию увидеть в работе. Ведь ее основное преимущество — удобство использования. Прибор рассчитывает не только текущее ΔE, но и предсказывает, какое ΔE будет, если откорректировать подачу краски. С помощью функции BestMatch в SpectroEye можно контролировать не только триаду, но и смесевые цвета Pantone.

Еще это, пожалуй, самый удобный способ контроля печатати «по цветопробе» — контролировать можно не только плашки C, M, Y, K, но и C+M, M+Y, Y+C, C+M+Y, 40C, 40M, 40Y, 40K, 80C, 80M, 80Y, 80K, но и любые другие. То есть если клиент просит «попасть» именно в цветопробу, то процедура следующая: используя функцию BestMatch, измеряем в качестве эталона контрольное поле на цветопробе, а в качестве образца — контрольное поле на оттиске. Хочу заметить, что такое сравнение возможно только по спектральным данным (что и делает BestMatch), так как в струйном цветопробном принтере применяются пигменты, отличные от офсетных.

Мало разобраться в том, как работают программы и как управлять процессом, — важно обучить печатников и специалистов препресса. Ведь зачастую в наших типографиях работают так, чтобы выкрутиться из сложной ситуации или спустить ее на тормозах, то есть постараться объяснить заказчику, что это он виноват в том, что цвет не получился таким, какой он хотел. В цехе печатник найдет миллион причин, оправдывающих некачественную печать. Исторически сложилось так, что печатники офсетной печати считают себя самыми грамотными и переучиваться не оченьто спешат. Ведь у нас после 40 лет каждый печатник знает себе цену и цену своего рабочего времени, а в современных условиях работы требуется «перестройка сознания» для проведения большего количества измерений.

Продолжение в следующем номере