Калибруем, профилируем, печатаем: последовательность работ по оптимизации воспроизведения цветных оригиналов

В рамках темы управления цветом (начало см. в КомпьюАрт № 7’2012) расскажем о работе, которая позволила стандартизировать процессы допечатной подготовки изображения и печатания тиража.

Каждая типография индивидуальна. Технологический процесс офсетной печати один, но реализуется он поразному: на различном оборудовании, печатными красками с разными колориметрическими показателями, на бумагах с различной впитываемостью и показателями белизны. По объективным причинам нет возможности работать только на материалах с характеристиками, прописанными в семействе стандартов ISO 12647.

Работу над цветными оригиналами начинает «полиграфический» дизайнер. Это не просто дизайнер, а человек, который умеет различать цвета и, кроме того, знает, что цветовой охват офсетной печати гораздо меньше природного цветового охвата. Поэтому дизайнер анализирует изображение с помощью не только программного продукта PitStop (подпрограмма Adobe Acrobat), но и своих глаз. Считаю, что готовить цветное изображение к печати должен именно дизайнер, а не специалист по допечатной подготовке.

Можно возразить, что это лишь трата дорогого времени дизайнера, за которое заказчик не хочет платить. Да, в настоящее время в большинстве случаев это именно так. Заказчик хочет, чтобы было дешево, и типографии делают дешево, но ответственность за качество цветопередачи полностью перекладывается на плечи заказчика.

Любая работа в нашей типографии стандартизована. Стандартизация предполагает контроль над всеми процессами без исключения. Для прогнозируемой работы необходимо регулярно проводить калибровку и линеаризацию оборудования. К этому оборудованию относятся монитор графической станции, принтер цифровой цветопробы, СtР и печатная машина.

Рис. 1. Дизайнер типографии «Артстиль-полиграфия» Ксения Штефан учится на вечернем факультете графического искусства МГУП им. Ивана Федорова. Еженедельная калибровка монитора проводится дизайнером

Монитор графической станции калибруется еженедельно (рис. 1). Самое главное, чтобы дизайнер, включая компьютер и видя сообщение о необходимости калибровки монитора, не игнорировал его, а потратил 10 минут и выполнил все требуемые действия.

Калибровка монитора

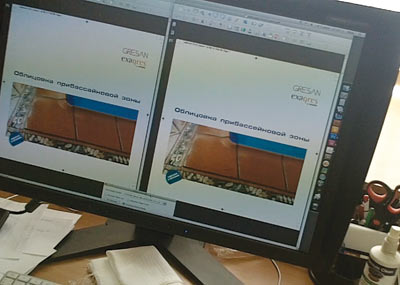

Регулярное проведение этой операции гарантирует, что дизайнер видит реальные цвета печатного процесса. На рис. 2 показана типичная ситуация с файлом заказчика. Макет, созданный на стороне в рекламном агентстве и утвержденный заказчиком, не совпадает с тем цветом, который будет получен у нас. В таких случаях наш дизайнер выполняет цветокоррекцию с целью приближения результата к пожеланиям заказчика. Все операции выполняются в цветовом пространстве CMYK.

Рис. 2. Слева на мониторе дизайнера изображение, которое будет отпечатано в типографии на определенном виде бумаги, справа — изображение (PDF-файл), которое нужно (по цвету) заказчику. Задача специалистов типографии провести цветокоррекцию таким образом, чтобы изображение на будущем печатном оттиске соответствовало оригиналу. После этого изображение поступает на RIP, а далее — внимание! — не на печать, а на устройство цветопробы. То есть цветопробой управляет не драйвер принтера, а программа Meta Dimension с приложением Color Proof Pro

Далее изображение передается на верстку, а уже готовые спуски отправляются на растрирование (RIP). Благодаря дополнительно приобретаемой опции Color Proof Pro к программе Meta Dimension, изображение из спуска выводится на цветной струйный принтер с учетом ICCпрофилей принтера и печатной машины для конкретного вида бумаги, на которой будет печататься тираж (рис. 3). Данное изображение является цифровой цветопробой, которая утверждается у заказчика. Затем файл обрабатывается в программе Meta Dimension. В этом случае в период между согласованием и дальнейшей обработкой уже никто ничего не изменит в файле, а значит, случайных ошибок не будет.

Рис. 3. Монитор RIP-устройства. Программа Color Proof Pro, которая позволяет перед растрированием отправить файл на цветопробу, а затем растрировать изображение, является дополнительной опцией к Meta Dimension. Она использует профили и устройства цветопробы и печатной машины

После этого файл автоматически передается на Meta Shooter (СtР) и изготавливается комплект печатных форм. В печатный цех вместе с заданием передается утвержденная цветопроба.

Контроль печатного процесса был описан в предыдущем номере журнала.

Принтерная распечатка для нас — цифровая цветопроба

На принтер изображение передается из программы Meta Dimension, она же управляет принтером, при этом учитываются ICCпрофили и принтера, и печатной машины.

Для управления принтером создан ICCпрофиль, описывающий его цветовой охват. Построение профиля начинается с калибровки принтера для конкретной бумаги. Есть набор бумаг для цветопробы, сертифицированных Fogra для газетной, журнальной и коммерческой печати, они различаются белизной и впитываемостью. Существуют разные виды бумаг для цветопробы без сертификации. Цены сертифицированных и несертифицированных бумаг различаются практически вдвое. На чем экономить — решать экономистам типографии.

Калибровка принтера осуществляется также с помощью программы Meta Dimension с приложением Color Proof Pro (рис. 3) и включает последовательную печать тестовых шкал (рис. 4 и 5), их измерение и анализ аппаратными средствами. Здесь очень важно обратить внимание на условия измерений, которые должны быть одинаковыми на всех этапах контроля цвета. Они описаны в ISO 12647. Все полученные измерения заносятся в программу. По тестам определяется максимальное и минимальное количество чернил и градаций, которое может воспроизвести принтер, то есть характеристическая кривая принтера и колориметрические показатели чернил. Затем на принтере печатается тестовый объект для построения ICCпрофиля, причем позже он также печатается на печатной машине. Тестовый объект, полученный на принтере, измеряется.

Рис. 4. Приложение к программе Color Proof Pro работает с цветопробным устройством — принтером Epson Stylus Pro 7900. По тестовым оттискам (справа) оно определяет возможности принтера, например максимальное количество чернил при печати плашки на бумаге для цветопробы

Рис. 5. Два оттиска тестовой шкалы ECI 2002: а — оттиск линеаризованного принтера; б — оттиск печатной машины. Программа Color Proof Pro как бы приближает цветовое пространство принтера к цветовому пространству офсетной печатной машины, сжимая пространство цветового охвата принтера

По результатам полученных измерений находится цветовой охват принтера, что и является ICCпрофилем конкретного принтера для определенного вида бумаги. При проверке измеренные данные сравниваются со стандартными показателями профиля, описанного в ISO. В случае несовпадения данных мы ищем причины и, если возможно, устраняем их. Затем в программе Color Tool Box рассчитывается ICCпрофиль, который используется в дальнейшей работе. Причем после обновления картриджей с чернилами или бумаги в принтере он рассчитывается заново.

Следующим в технологической цепочке стоит формное оборудование, в нашем случае это термальное СtРустройство Suprasetter от компании Heidelberg и процессор для обработки формных пластин. Здесь переменными являются режимы экспонирования и проявления.

При настройке режима экспонирования можно корректировать фокусное расстояние и интенсивность излучения экспонирующей головы, состоящей из светодиодов. Для этого в программе Meta Shooter разработчиками заложен набор удобных тестовых шкал, которые автоматически выводятся на пластину. Оператору необходимо визуально оценить тест на пластине и выбрать поле, которое соответствует качественной работе оборудования, а затем ввести номер поля в программу. Все необходимые настройки программа сделает сама.

Работа проявочного процессора считается стабильной, так как выполняются требования фирмы Fuji — изготовителя проявочного раствора и формных пластин. В процессоре поддерживаются постоянная температура и скорость прохождения пластины. Обновление проявочного раствора происходит регулярно. Для контроля формного процесса на каждой печатной форме выводится контрольная шкала фирмы Hedelberg.

Проблема на этом участке возникла только один раз. После полугода работы нам пришлось увеличить мощность излучения.

После того как формное оборудование откалибровано, выводят стандартную тестовую форму из программы Meta Dimension для определения изменения растровой точки при экспонировании и проявлении. Она представляет собой стандартную 13польную шкалу с относительной площадью растровых элементов от 0 до 100%. Шкала измеряется, и показания заносятся в программу Meta Dimension. Этот процесс называется линеаризацией формного процесса, потому что размер растровой точки в исходном файле соответствует размеру растровой точки на печатной форме.

Построение ICC-профиля печатной машины

Следующий этап — это построение ICCпрофиля печатной машины. Как уже упоминалось в предыдущей статье, в первый раз данную работу мы выполняли совместно со специалистами компании Heidelberg. Была взята матовая бумага массой 115 г/м2, описанная в ISO 12647-2. Все получаемые данные сравнивались в дальнейшем со стандартом.

Существует две точки зрения, как проводить тесты на печатной машине. Согласно первой, не нужно говорить печатнику, что он печатает тест. При этом предполагается, что он будет печатать в привычных для себя режимах, в противном случае никогда не добьешься от печатника повторения тиража. Согласно второй, машина должна быть отлажена, все валики настроены, офсетные полотна и калибровочный картон применяются новые. Печатник должен выполнять работу, строго соблюдая все нормы.

Мне ближе вторая точка зрения, и не только потому, что сейчас наша машина почти новая, — просто в этом случае процесс печатания поддается управлению. Если печатная машина работает стабильно в своих режимах оптических плотностей и растискивания, то имеет смысл построить для нее свой ICCпрофиль. При этом режимы должны быть регламентированы в типографии, что позволит при допечатной подготовке правильно провести цветокоррекцию и цветоделение.

Подготовка печатной машины к тестовой печати включала не только проверку настройки валиков, качество увлажняющего раствора, замену офсетных резинотканевых полотен и калибровочного картона, но и определение автоматических режимов подачи краски для конкретной бумаги. Специалисты компании Heidelberg по специальному тестобъекту (широкие полосы для каждой краски — рис. 6) рассчитывали режимы подачи краски при предварительном запуске машины.

Рис. 6. Тестовая шкала, предлагаемая компанией Heidelberg для проверки наката краски. Печать теста выполнялась на бумаге массой 115 г/м2, как рекомендуется в ISO 12647-2

Рис. 7. Тестовая шкала для настройки подачи краски по красочным зонам. В программе печатной машины производителями установлены алгоритмы работы на глянцевой, матовой

и газетной бумаге. Каковы характеристики этих бумаг — в описании печатной машины

не указано. При специализированной (дополнительно оплачиваемой) настройке на каждый вид бумаги устанавливается свой алгоритм открывания шиберов

Существует разница в подаче краски на печатную форму. Если тиражи печатаются один за другим и краска не удаляется из машины, то печатники в таком случае говорят: «машина раскатана». Если же печатная машина только запущена в работу в начале смены, то накат краски на печатную форму и баланс «краска—вода» нестабильны. Необходимы время для равномерного распределения краски по валам в красочной системе и бумага для того, чтобы установился баланс «краска—вода». С целью оптимизировать затраты времени и бумаги на эту операцию в программе печатной машины SM74 предусмотрены специальные установки, которые и настраивали специалисты компании Heidelberg для тестируемого вида бумаги. В результате печатная машина «раскатывалась» на 150 листах. Но это очень жесткие рамки, поэтому в своей текущей работе мы задаем 300 листов на запуск машины в начале смены.

Как уже упоминалось, в печатной машине происходит автоматическое открытие шиберов, которое зависит от количества растровых элементов всех красок в зоне каждого шибера. Необходимое количество краски также определяется впитываемостью бумаги. Для оптимизации этой работы в печатной машине предусмотрены режимы, которые могут быть заданы на основании измерений специального теста (рис. 7). Тест создан таким образом, что в определенных зонах количество каждой краски составляет 10, 20, 30% и т.д. В этих зонах измеряется оптическая плотность, и по специальной программе специалистами компании Heidelberg рассчитываются величины, которые вносятся в память печатной машины. В результате этих настроек начиная с 70го листа устанавливаются оптимальная подача краски и правильная цветопередача для конкретного тиража.

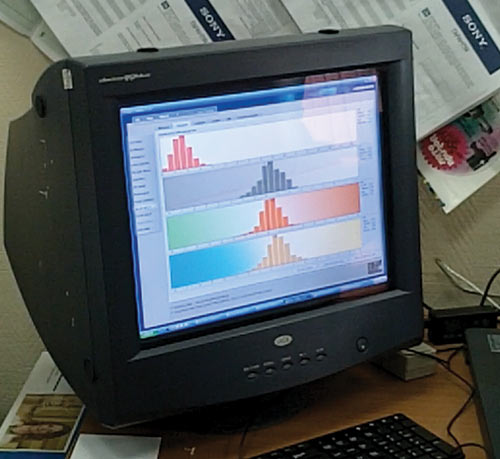

Далее выполнялась печать тестовых объектов, по которым измеряли величину растискивания. Результаты измерений растискивания заносятся в программу Meta Dimension. Затем с учетом растискивания на конкретном виде бумаги изготавливается комплект печатных форм для печатания теста для построения ICCпрофиля печатной машины на конкретный вид бумаги.

Первый полученный нами ICCпрофиль печатной машины оказался недостаточно хорошим. Мы могли практически точно воспроизвести на принтере средние тона и тени, а вот высокие света в нейтральном сером у нас не получались: всё время примешивалась красная составляющая. В этом случае значение DE между принтерной распечаткой и оттиском для цветных красок не превышало 2,73, а по черной краске DE доходило до 6. Причем монитор показывал более точное совпадение с печатным оттиском при просмотре изображения со стандартным профилем для матовых бумаг.

Стало понятно, что у нас некорректные печатные оттиски — а значит, неправильно рассчитан ICCпрофиль для печатной машины.

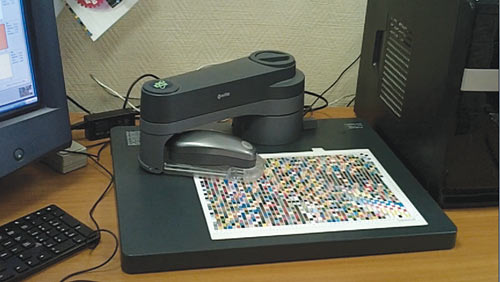

Что представляет собой тестобъект для печатной машины? Это набор различных тестовых шкал и плашек для контроля печатных характеристик (растискивание), цветовых характеристик (шкала ECI 2002), механической настройки печатной машины (равномерность наката краски вдоль печатного листа и поперек, проскальзывание листа и др.), полутоновые объекты, позволяющие сравнить различные режимы вычитания изпод черного GCR и UCR, полутоновые иллюстрации и поле с нейтральным серым тоном. Вроде бы всё хорошо, но расположены все объекты таким образом, что зоны с большой площадью запечатывания соседствуют с зонами с малой площадью запечатывания. Рядом с полями для измерения растискивания располагаются плашки для контроля равномерности наката краски вдоль направления печати. В печатной машине SM74 краска из красочного ящика подается по зонам, ширина каждой из которых 3 см. Программа автоматического расчета подачи краски определяет, что в одной зоне площадь запечатываемой поверхности больше — а значит, количество краски больше, чем в зоне рядом. Далее краска попадает в раскатную систему, где она перетирается, при этом траверс раскатных валов составляет 5 см. На форму передается не точное, а усредненное количество краски. В результате на плашку придет меньше краски, а на шкалу для контроля растискивания — больше. Для достижения равномерного наката краски и стандратных колориметрических координат, которые контролируются по плашке, необходимо увеличивать подачу краски. В этом случае на полутоновой шкале в полях с относительной растровой площадью 5 и 10% количество краски на растровых точках будет гораздо больше, что приведет к чрезмерному растискиванию, которое будет отличаться от реального растискивания на данной бумаге. Измерение нескольких полутоновых шкал, расположенных в правой и левой частях печатного оттиска, и усреднение значений ничего не исправят, потому что тест изначально напечатан неверно. Измеренные значения растискивания вводятся в программу растрирования. Все последующие изображения (в нашем случае это тест для построения ICCпрофиля) будут растрироваться с компенсацией растискивания. Тест для построения профиля представляет собой 1500 хаотично расположенных цветных полей, подача краски при печатании этого теста будет более равномерной, показатели растискивания окажутся другими, цветовые координаты полей теста будут неправильными (рис. 8).

Рис. 8. Для построения ICC-профилей в типографии установлена система от фирмы X-Rite (i1iO). На рисунке слева показано измерение теста, отпечатанного на цветопробном устройстве.

До этого была сделана такая же распечатка шкалы на печатной машине. Полученные измерения сравниваются. Результаты анализа представляются в виде гистограмм, которые отображены на мониторе справа. Возможно четыре вида распределения: вверху общая ΔЕ, ниже три шкалы: L — изменение светлоты; а — изменение от красного до зеленого;

b — изменение от желтого до синего.

Из форм гистограмм видно, что распределение пока несимметрично: наблюдается уход в красную и желтые зоны. Важно понять, почему это происходит, и скорректировать профиль

В связи с этим для повторных измерений мы отдельно отпечатали шкалы для контроля растискивания, а затем тест для построения ICCпрофиля. В обоих случаях мы постарались создать тестовый объект так, чтобы соблюдалось равномерное распределение всех красок по печатному листу (рис. 9).

Рис. 9. Тестовый объект для измерения растискивания. В «хвосте» расположена шкала контроля печатного процесса Techkon, в клапане — полосы контроля равномерности наката краски по ширине печатного листа. В промежутках между тестами на растискивание размещены шкалы контроля баланса по серому

В результате сегодня наша цифровая цветопроба совпадает с печатным листом, при этом DE не превышает 2,7 для всех красок СМYК. Сравнение для тиражных оттисков и цифровой цветопробы осуществляется визуально и по плашкам СМYК.

Порядок работ по системе Print Color Management (PCM), выполненных в типографии «Арстиль-Полиграфия»1. Линеаризация процесса изготовления печатных форм. 2. Построение профиля печатной машины SM 74-5. 2.1. Проверка настройки валиков красочной и увлажняющей систем печатной машины. 2.2. Замена резинотканевых полотен и подложек на всех секциях. 2.3. Проверка качества увлажняющего раствора. 2.4. Оптимизация печатного процесса. 2.4.1. Тест 1 — определение растискивания на каждой секции. 2.4.2. Тест 2 — определение режимов для равномерного раската краски на машине в начале смены или после полного удаления краски из машины (все валы смыты). 2.4.3. Тест 3 — оптимизация подачи краски в автоматическом режиме при помощи программы PPI (Prinect Prepress Interfec). 2.5. Тест 4 и 5 — построение ICC-профиля печатной машины. 3. Построение ICC-профиля принтера Epson 7900 Pro. 3.2. Оптимизация процесса печати принтера. 3.3. Построение ICC-профиля принтера. 4. Анализ полученных результатов. Выводы. |

Хочу обратить внимание еще на один вопрос. При создании ICCпрофиля для печатной машины необходимо указать способ цветоделения и вычитания «изпод черного» причем тот, который реально будет применяться в типографии. Здесь кроется опасность получения некачественного цветного изображения. Нельзя выполнять цветоделение для всех цветных полутоновых изображений одинаково. Если в одном изображении присутствуют глубокие тени, высокие света и почти отсутствуют полутона, а в другом есть только света и полутона, то принцип цветоделения для этих изображений разный. Поэтому без предварительной цветокоррекции в таких случаях не обойтись.