Автоматы для гравирования форм глубокой печати

В настоящее время формы глубокой печати изготавливают в основном по технологии CtP с использованием электронно-механических и лазерных гравировальных автоматов в качестве устройств вывода систем допечатной подготовки изданий.

В электронно-механических гравировальных автоматах для создания углубленных печатающих элементов применяется резец, установленный в режущей (гравирующей) головке, которая перемещается вдоль образующей формного цилиндра.

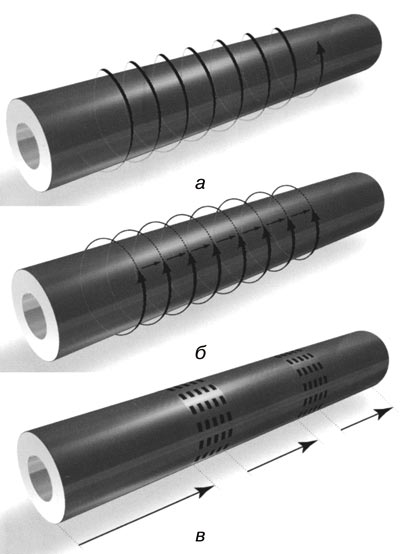

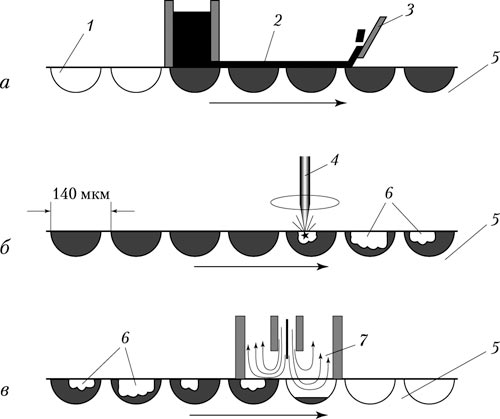

Печатающие элементы формируются последовательно один за другим при довольно высокой скорости гравирования. В этом случае общее время гравирования прямо пропорционально размерам гравируемой поверхности. Форму глубокой печати можно изготовить, используя спиралевидное гравирование, гравирование по окружности и режим быстрого прохода (рис. 1). При спиралевидном гравировании (рис. 1а) режущая головка гравирует цилиндр по спирали, непрерывно перемещаясь вдоль образующей непрерывно вращающегося цилиндра в течение всего процесса. Режим гравирования по окружности (рис. 1б) предполагает гравирование по замкнутым окружностям с последовательным перемещением головки от одной окружности к другой. Режим быстрого прохода (рис. 1в) используется для быстрого перемещения головки вдоль цилиндра над теми участками цилиндра, которые не предполагается гравировать.

Рис. 1. Режимы гравирования цилиндров глубокой печати

Для сокращения общего времени гравирования при обработке больших цилиндров развертка изображения и его гравирование производятся одновременно несколькими режущими головками. Каждая гравирует отдельный участок цилиндра, при этом время гравирования уменьшается пропорционально количеству головок. Такой метод работы вполне возможен, поскольку на больших цилиндрах, как правило, изображение не бывает сплошным и представляет собой отдельные полосы книги или журнала, каждая из которых может обрабатываться отдельной головкой.

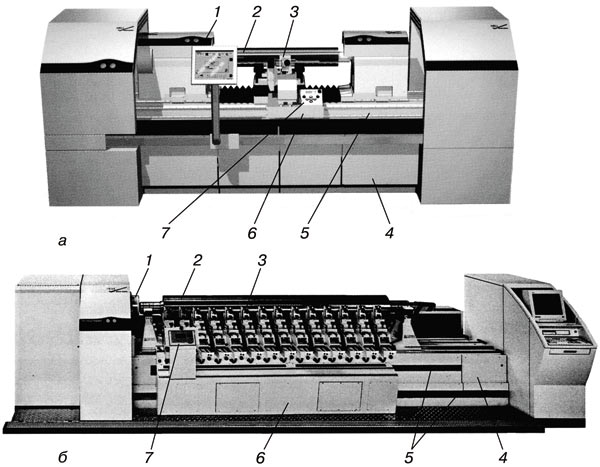

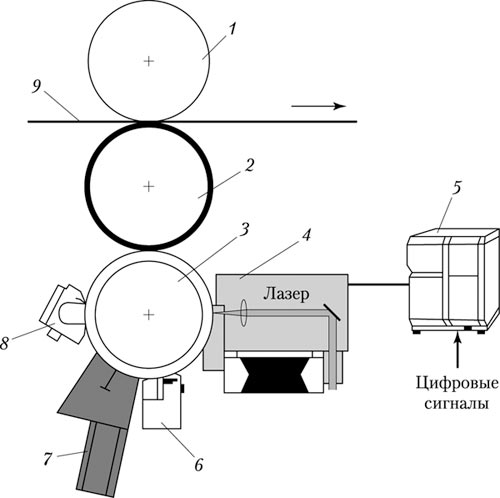

На рис. 2 представлены конструкции двух электронномеханических гравировальных автоматов, при этом первый из них имеет одну режущую головку (рис. 2а), а второй — 14. Электронномеханический гравировальный автомат состоит из массивной станины 4, на которую устанавливают формный цилиндр 2. Электропривод 1 осуществляет равномерное вращение формного цилиндра. Вдоль образующей цилиндра по направляющим 5 перемещается каретка 6. На каретке расположены одна или несколько режущих головок 3. Управление автоматом производится с пульта 7.

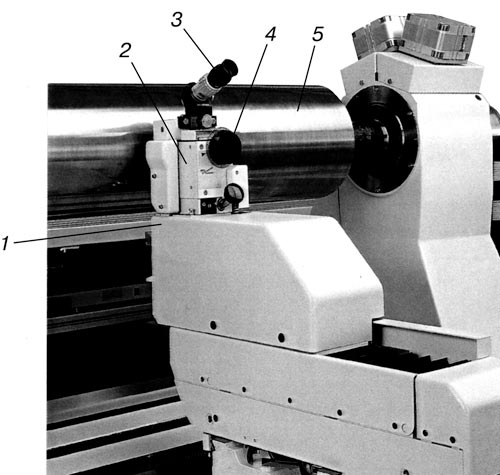

Конструкция режущей головки представлена на рис. 3. Режущая головка 2 закреплена на регулируемой каретке 1. Головка легко снимается. Это нужно для перехода от одной линиатуры гравирования к другой, что достигается сменой электромеханической части режущей головки. Для регулирования глубины минимального погружения резца в тиражную рубашку цилиндра 5 используют микроскоп 3, установленный на раме головки, и ручку для микрометрической подачи 4. Стружка, образующаяся при гравировании, отсасывается мощным насосом.

Рис. 2. Электронно-механический гравировальный автомат для изготовления форм глубокой печати

Рис. 3. Режущая головка электронно-механического автомата

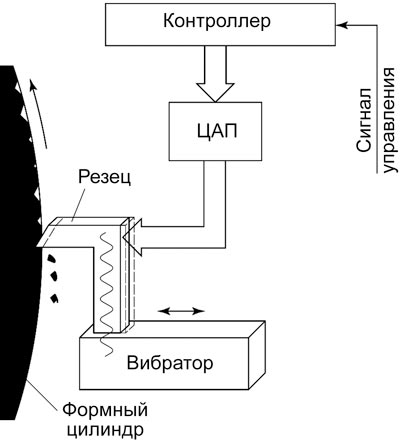

В процессе гравирования управляющие сигналы из системы допечатной подготовки изданий поступают в контроллер электронномеханического гравировального автомата (рис. 4), а затем в цифроаналоговый преобразователь (ЦАП). Преобразованные в аналоговую форму сигналы управления подаются на обмотку электромагнита, якорь которого жестко связан с гравирующим алмазным резцом.

Рис. 4. Схема работы режущей головки

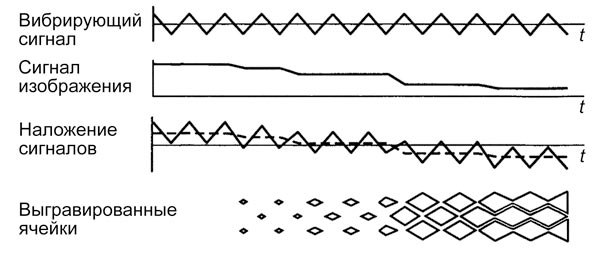

Созданием гравируемой растровой структуры управляет вибрирующий сигнал с частотой, зависящей от устройства, и постоянной амплитудой. Он обеспечивает колебательное движение резца перпендикулярно поверхности цилиндра. Второй сигнал поступает из источника цифровых данных об изображении и определяет глубину погружения резца в поверхностный слой формного цилиндра.

Схема тоновоспроизведения изображения на формах, изготовленных электронномеханическим гравированием, приведена на рис. 5. Наложение сигналов задает величину гравируемой ячейки растра.

Рис. 5. Схема тоновоспроизведения электронно-механическим гравированием на форме глубокой печати

Частота вибратора составляет от 4000 до 9000 Гц, и соответственно алмазный резец гравирует на форме от 4000 до 9000 ячеек в секунду. Во избежание неконтролируемых отклонений в процессе гравирования изза износа резца предусмотрена электронная коррекция.

Электронномеханическое гравирование с электромагнитным приводом дает возможность варьировать глубину ячеек с точностью до 0,1 мкм. Проблемой электромагнитной системы гравирования является необходимость демпфирования и гашения резонансных колебаний.

В некоторых электронномеханических гравировальных автоматах усилие электромагнита заменяет привод от пьезоэлементов. Действие основано на пьезоэффекте — свойстве некоторых керамических материалов изменять размеры при подаче электрического напряжения. Производительность системы лежит в диапазоне 1025 кГц, что значительно превышает производительность электромагнитной системы. Пьезопривод потребляет больше электрической мощности, чем электромагнитный, а также имеет малый срок службы изза разрушения керамического материала.

При прямом лазерном гравировании формирование рельефных печатающих элементов происходит путем непосредственной обработки исходного материала (резины или специальных полимеров) лучом лазера, готовая форма получается сразу после обработки. Главное достоинство этой технологии в том, что форма изготавливается за один технологический этап на одной единице оборудования — лазерном гравировальном автомате.

Термочувствительные материалы используются также для изготовления форм глубокой печати. Принцип изготовления форм глубокой печати заключается в следующем. Вначале на цилиндре обычным химическим способом вытравливают ячейки растра одинаковой глубины (~50 мкм) по всей поверхности. Затем ячейки цилиндра заполняют эпоксидной смолой, напыляемой электростатическим способом. Когда смола затвердеет, цилиндр полируют, в результате чего получают гладкую поверхность.

На поверхности цилиндра при помощи экспонирующей фотоголовки фокусируется луч СО2лазера, мощность которого изменяется в зависимости от требуемой глубины ячейки. Луч лазера, попадая на ячейку, заполненную эпоксидной смолой, испаряет ее на глубину, пропорциональную мощности луча. Таким образом, изменяя мощность луча лазера, можно получить растровые ячейки от минимальной до максимальной глубины. После экспонирования цилиндры готовы для печатания.

Такой принцип формирования печатающих элементов применяется в некоторых цифровых печатных машинах для непрямой глубокой печати, в которых изображение на форме создается лазером. Технология получения изображения предусматривает использование специально подготовленной гильзы для формного цилиндра. Подготовка гильзы заключается в создании на ее поверхности мелкоячеечной структуры. Ячейки расположены на расстоянии 140 мкм друг от друга, а плотность их размещения составляет 70 ячеек на 1 см.

Рис. 6. Схема создания изображения на форме глубокой печати

В печатной машине пустые ячейки 1 (рис. 6а) в растрированной гильзе 5 заполняются полимером 3, а затем при помощи ракеля 3 создается ровная поверхность с не покрытыми полимером металлическими перегородками. Полимер в ячейках отвердевает. Лазерная записывающая головка 4 (рис. 6б) экспонирует поверхность гильзы. В результате термической обработки лазером полимер в ячейках частично испаряется. В ячеечной структуре гильзы в зависимости от создаваемого изображения образуются более мелкие ячейки 6 различного объема, являющиеся печатающими элементами формы глубокой печати. Различная глубина ячеек, то есть их объем, позволяет получить 16 градаций серых тонов на один печатающий элемент при разрешении 1200 dpi. Удаление изображения с печатной формы после печатания тиража производится (рис. 6в) вымыванием полимера из ячеек водяной струей 7 высокого давления.

Рис. 7. Схема цифровой печатной машины непрямой глубокой печати

Принципиальная схема цифровой печатной машины для непрямого способа глубокой печати, при котором посредством передаточного (обрезиненного) цилиндра изображение с формы переносится на бумажное полотно, приведена на рис. 7. Цифровые сигналы об изображении поступают из системы допечатной подготовки изданий в контроллер 5, который управляет лазерной записывающей головкой 4. Лазерное излучение создает на растрированной гильзе, надетой на формный цилиндр 3, углубленное изображение печатающих элементов. Перед экспонированием гильзы с помощью устройства 6 все ячейки заполняются полимером, остатки которого удаляются с поверхности гильзы ракелем. Подача краски на созданную печатную форму осуществляется устройством 8, также содержащим ракель для снятия краски с пробельных элементов. Заполненные краской ячейки (печатающие элементы) при контакте с обрезиненным цилиндром 2 передают на него красочное изображение. Бумажное полотно 9, проходя между печатным 1 и обрезиненным 2 цилиндрами, запечатывается. По окончании печатания тиража устройство 7 вымывает полимер из ячеек, приводя гильзу в исходное положение для печатания следующего тиража.

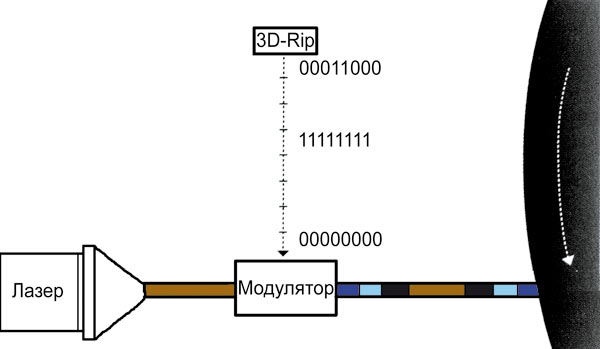

Рис. 8. Многоуровневая модуляция лазерного излучения

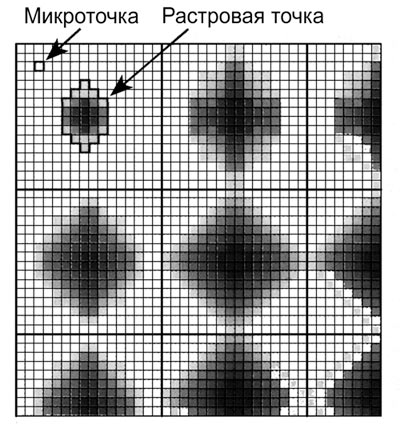

Рис. 9. Печатающие элементы 3D-растра

В лазерных выводных устройствах для изготовления форм глубокой печати (лазерных гравировальных автоматах) в последнее время стало применяться так называемое трехмерное (3D) растрирование. Для этого интенсивность излучения мощного волоконного лазера (рис. 8) модулируется не по принципу «да — нет», а по некоторому числу уровней мощности. При этом на форме глубокой печати образуются печатающие элементы (рис. 9) в виде растровых точек автотипного растра, состоящих из 16x16 микроточек, которые имеют разную глубину на форме. Такое 3Dсканирование формного материала расширяет возможности тоновоспроизведения изображения.