Печать по текстилю

Нанесение рисунка с помощью краски на поверхность ткани датируется еще временами вавилонского царства. А первые упоминания о получении цветных декоративных эффектов на тканях встречаются уже в «Естественной истории» Плиния.

Поначалу ткани с такими рисунками были дешевой заменой вышитых узоров, но со временем оформились в самостоятельное искусство. В самом начале ткани раскрашивались вручную инструментами для письма и рисования — первобытными перьями и кистями. В Средние века большое распространение получили набивные рисунки с помощью деревянных штампов (рис. 1). При этом мастер ставил штамп на нужное место и пристукивал по нему молотком, то есть как бы набивал рисунок. Отсюда и пошел термин «набивные ткани», «набивной рисунок» и т.д.

Рис. 1. Деревянный штамп для набивки тканей. Индия, ок. 1900 г.

На территориях бывшей Персии эти ремесла сохранились и сейчас. Ткани, расцвеченные с помощью многоцветной ручной печати штампами, так же популярны, как персидские ковры.

Несмотря на сохранение народных ремесел, использующих ручную печать, механизация печати по ткани была неизбежной. Началась она примерно в середине XVIII века, а уже в конце столетия была создана первая вальная печатная машина с деревянными, а затем и с металлическими гравированными валами.

В России первая печатная машина появилась в начале XIX века в ИвановоВознесенске — тогдашнем центре текстильной промышленности. А спустя 1520 лет печатные машины по текстилю уже работали на всех профильных предприятиях Петербурга и Москвы.

Сегодня существует несколько эффективных способов нанесения печатного рисунка на текстильное полотно. Как отдельный вид искусства сохраняются и некоторые ручные способы набивания тканей. Но массовое производство требует более совершенных и производительных способов печати.

К наиболее производительным способам печати относятся следующие:

- механическая печать гравированными металлическими валами для нанесения рисунка на хлопчатобумажные, хлопкоподобные и вискозные ткани;

- шелкотрафарет (фотофильмпечать, ФФП) плоскими сетчатыми шаблонами для оформления шелковых, шелкоподобных, шерстяных и льняных тканей, а также дизайна готовых изделий;

- ротационная печать для нанесения рисунка на трикотажные и нетканые полотна и другие виды тканей и текстильных полотен;

- аэрографная печать;

- прямая печать на ткани и готовые изделия;

- переводная или сухая печать для нанесения рисунка на некоторые полотна и штучные изделия;

- некоторые другие.

Другие способы нанесения рисунка гораздо меньше используются в массовом производстве набивных тканей. Каждый из способов печати активно влияет на характер оформления тканей, накладывая на рисунок определенные ограничения. Именно поэтому дизайнер по ткани обязан хорошо знать возможности любого способа печати, так как только такой рисунок может быть исполнен на данной ткани при соблюдении технологии его воспроизведения на определенном оборудовании.

На любом оборудовании могут быть выполнены рисунки различных видов: прямой печати (белоземельные, грунтовые, по светлому окрашенному фону более темными цветами), вытравной, резервной, пигментной печати, полувытравки.

К белоземельным относятся рисунки с площадью нанесенной краски на более чем 50% всего поля белой ткани. Рисунки по светлым фонам выполняются на тканях прямой печатью. К ним относятся ситец, используемый для белья, бязь, марлевка, сатин, блузочные, сорочечные и декоративные ткани.

К грунтовым относятся ткани с рисунками, площадь которых более чем на 50% закрыта печатной краской. Они составляют большую часть ассортимента тканей.

К вытравным относятся ткани, печатание рисунков на которых производится по предварительно окрашенной поверхности. В печатную краску добавляют химические вещества, с помощью которых ткань обесцвечивается в тех местах, где наносится печатная краска.

Резервными называются рисунки, нанесенные на ткань перед ее крашением. В составе печатной краски для таких рисунков есть вещества, не позволяющие закрепляться красителю фона в местах нанесения печатного рисунка.

Пигментная печать может производиться механическим способом, способом ротационной печати или шелкотрафаретом — путем приклеивания цветного пигмента к поверхности полотна с помощью специального связующего.

В число пигментных красителей входят матовая бель, металлические порошки и т.п.

Интересные эффекты печати можно получить, используя различные приемы, например растровую и трехцветную печать.

Растровая печать отличается от обычной тем, что для получения полутоновых переходов применяются точечные или сетчатые растры.

Трехцветная печать потому так называется, что для воспроизведения многоцветного оригинала достаточно трех красок. Рисунок для этой печати предварительно выполняется дизайнером на бумаге спектрально чистыми красками без примеси черной и белой. После цветоделения изготовляют три гравированных печатных вала.

При печатании шелковых тканей применяются оттеночная печать и печать с высветлением.

При выполнении оттеночной печати часть печатной краски может быть снята. В результате в этих местах образуются осветленные участки.

Печать с высветлением состоит в том, что по белой ткани печатают высветляющим составом. Этим способом можно небольшим количеством красок выполнить технически сложные многокрасочные рисунки.

При колорировании тканей выбор технологии печати определяется преимущественно экономическими соображениями. Прямая печать по белой ткани проста и доступна, другие печати сложнее и дороже, но они позволяют значительно расширить и обогатить возможности художественноколористического оформления текстильных материалов.

Ручная печать

Нанесение печатных составов с помощью ручных форм имеет ограниченное применение и используется для создания высокохудожественных эффектов на штучных изделиях. Высокий колористический эффект достигается путем расцвечивания изделий большим количеством красок. Тонкий черный контур фигур придает рельефность рисунку. Большей частью фон бывает насыщенным.

При ручном способе печатные составы наносят на изделие по частям, с помощью деревянных форм на набивном столе с размерами, как минимум, равными одному изделию. Запечатываемый материал, подлежащий набивке, натягивают вручную на особые деревянные рамки. Рамка имеет металлические иглы. Для облегчения растяжения изделие предварительно увлажняют, поэтому набивку ведут не сразу после натягивания, а лишь когда изделие высохнет.

Рамку с натянутым материалом укладывают на стол, и набойщик набивает узоры ручными деревянными формами (рис. 2), выступающие рельефы которых несут на себе печатные составы. Прикасаясь ручной формой к печатной краске, залитой в специальный ящик, набойщик набирает ее на выступающую часть поверхности узора, затем ставит форму на ткань, ударяет по ней молотком и таким образом отпечатывает узор на поверхности.

Рис. 2. Набивка узоров

Чтобы достичь совпадения всех частей рисунка, по краям формы прикрепляют дветри шпильки, которые прокалывают ткань с углов, и устанавливают форму на соседнем участке. Количество цветов в рисунке определяет и количество применяемых форм. Иногда количество цветов достигает двух десятков и более.

Вначале набивают контур, а затем последовательно наносят печатные краски, начиная с более светлых и заканчивая темными. Грунтовую краску наносят в последнюю очередь. Иногда для повышения интенсивности окраски фона грунтовую краску на один и тот же участок накладывают два раза. После нанесения каждой печатной краски рамку с натянутым на нее изделием снимают со стола и подсушивают на воздухе.

Механическая печать с помощью валов

Способ механической печати с помощью валов — один из наиболее производительных (рис. 3). Он позволяет воспроизводить на ткани тончайшие сложные рисунки, состоящие из небольших плоскостей, линий разной толщины и разнообразных точек, сеток, штрихов и т.д.

Рис. 3. Печать с помощью гравированных валов

Наиболее ответственным и трудоемким в этом способе является изготовление гравированных валов.

В практике используют несколько методов гравирования печатных валов: ручной, молетирный, пантографный и фотомеханический. Величина повторяющейся части рисунка (раппорта) и его характер, тонкость линий определяют выбор метода гравирования печатного вала.

При ручном способе гравирования кальку с изображением рисунка накладывают плотно на медный вал. Предварительно контуры рисунка очерчивают краской, содержащей сернистый натрий. Через несколько часов в результате образования сернистой меди на поверхности вала появляются контуры рисунка, который углубляют резцом. На участке внутри контура также резцом наносят параллельные линии или точки.

Молетирный способ гравирования печатных валов назван по наименованию твердого, закаленного стального валика с рельефным рисунком — молеты. С помощью молеты выдавливают углубленную гравюру на мягкой медной поверхности печатного вала, используя для этого накатный станок.

Процесс изготовления молеты предусматривает предварительное получение матрицы, характеризующейся углубленной гравюрой. Для этого на омедненный сверху валик из мягкой стали плотно накладывают кальку с изображением рисунка одного цвета, выполненного краской, содержащей серу, и поэтому через некоторое время на поверхности цилиндра происходит реакция образования сернистой меди. На специальном станке, учитывая контуры рисунка, гравируют поверхность цилиндра, удаляя те участки, которые соответствуют рисунку. После закаливания, в процессе которого стали придается твердость, гравированный цилиндр становится матрицей.

Для изготовления молеты матрицу помещают на молетирный пресс, где она, прижимаясь под давлением к стальному опущенному валику, при вращении выдавливает на его поверхности рельеф. Заканчивают процесс образования рельефа обработкой стального валика в концентрированной азотной кислоте. Предварительно для защиты рельефа выпуклые части покрывают кислотоустойчивой мастикой. На незащищенных участках медь растворяется, углубляя рельеф. При необходимости обработку на молетирном прессе и в азотной кислоте повторяют. После закаливания стального валика с рельефной поверхностью получают молету.

Молетирный способ гораздо более производительный, чем ручной. Крупные рисунки не гравируют молетирным способом, так как проще вырезать гравюру не на матрице, а на самом печатном валу.

Пантографный способ гравирования производительнее молетирного. Для получения изображения таким способом рисунок прочерчивают на печатном валу, предварительно покрытом кислотоустойчивой мастикой, а затем снимают ее при вычерчивании рисунка алмазом по контуру, обнажая медь для углубления гравюры. Вал обрабатывают концентрированной азотной кислотой. При этом на участках, не защищенных мастикой, медь растворяется, увеличивая глубину гравюры.

Гравирование печатного вала осуществляют на специальных станках, называемых пантографами. На механических пантографах перевод рисунка с бумаги на печатный вал осуществляют с помощью системы рычагов. Предварительно увеличенный в четырепять раз рисунок переводят методом гравирования на цинковые листы, а уже с них — на печатный вал. Более совершенными являются фотоэлектрические пантографы, в которых фотоэлементы, получая импульсы от сфотографированного рисунка, отсылают их на электронную станцию и после усиления оказывают воздействие на работу аппаратов с алмазами, прочерчивающими гравюру.

Пантографный способ гравирования печатных валов используют в случае большого числа печатных машин, установленных в цехе.

Печатание с помощью гравированных валов обеспечивает четкость контуров, полную пропечатку плоскостей и получение полутонов, высокую точность установки раппорта. Для передачи мелких форм, полутонов, теней, накладок красок применяется гравирование в виде точек пико или растра. На печатном металлическом валу возможно гравирование непрерывных вертикальных полос и относительно небольших размеров гладких плоскостей рисунка. А вот непрерывные горизонтальные линии не допускаются.

Для определения ширины линии при гравировании рисунка необходимо знать число нитей в ткани на единицу площади. Ошибки при определении количества нитей могут привести к возникновению муара или пятен на ткани. Для каждого вида тканей выбирается своя глубина и ширина линий и точек при гравировании. Для печати тонких тканей непригодны валы с глубокой гравировкой, так как нанесенная толстым слоем краска не будет полностью воспринята тканью и при прохождении последней через другие печатные валы раздавится.

Главной частью цилиндрической печатной машины являются печатные валы. Они обеспечивают транспортировку ткани и нанесение печатного состава. Как уже говорилось, печатный вал представляет собой цилиндр, насаженный на стальной шип, служащий осью вала. Гравировка рисунка выполняется на поверхности вала в виде параллельных штрихов или группы точек до 20 штук на 1 см, поэтому гравировку называют штриховой или точечной.

Глубина гравировки при печати по шерстяной ткани больше, чем при печати по хлопчатобумажной, и составляет 0,60,9 мм. Более глубокая гравировка удерживает больше краски и при соответствующем давлении обеспечивает хороший отпечаток рисунка не только на лицевой, но и на изнаночной стороне ткани. Вообще, чем тоньше и мельче ткань, тем мельче могут быть штрихи гравировки, чем толще и грубее ткань — тем глубже должны быть штрихи.

Для продления срока службы валы хромируют. Длина печатных валов превышает ширину ткани на 1020 см. Периметр вала достигает 7801025 мм, что связано с большим размером раппорта рисунка.

Печатные валы располагаются вокруг цилиндра, называемого грузовиком. Для придания эластичности поверхность грузовика обматывают несколькими слоями хлопчатобумажной ткани. Для предохранения накатанного слоя ткани от загрязнения печатной краской поверх них заправляют последовательно кирзу — многослойную ткань с водоотталкивающей пропиткой, хлопчатобумажную подкладку, и только потом ткань, на которую наносят рисунок. Кирза, сшитая в бесконечное полотно длиной до 35 м, используется в течение длительного срока. Подкладку после нескольких проходов через машину промывают, высушивают и повторно используют.

Печатная краска из ящика, расположенного под печатным валом, наносится на печатный вал щеткой и заполняет его гравюру. Избыток краски с поверхности печатного вала тщательно снимается ракелем — тонко заточенной стальной пластиной, совершающей возвратнопоступательное движение вдоль вала. В бороздках гравюры на валу краска остается.

Прижимаясь к грузовику, печатный вал соприкасается с тканью, которая следует по нему, и благодаря давлению из гравюры вала краска переходит на ткань, воспроизводя на ней рисунок.

Сначала по ходу ткани размещаются валы, печатающие светлые краски с небольшим рисунком, затем более темные, а потом устанавливают грунтовый вал, краска которого покрывает все свободное от рисунка поле. Последний вал без гравюры выравнивает и продавливает грунтовую краску.

Каждый печатный вал многовальной машины печатает части рисунка одного цвета. Достижение совпадения всех частей рисунка является сложной задачей и зависит от расположения печатных валов вокруг грузовика. Положение печатных валов в процессе работы корректируют при помощи механизма трафления, который обеспечивает три типа движения каждого печатного вала независимо от работы остальных. Одно из этих движений, радиальное, обеспечивает перемещение вала на некоторый угол вокруг его оси. Второе позволяет переместиться валу вдоль его оси в обоих направлениях. Третье движение выравнивает расположение вала строго параллельно оси грузовика.

Печатные валы плотно прижимаются к грузовику при помощи механического или пневматического устройства. Степень прижима должна быть такой, чтобы печатный состав проникал на изнаночную сторону.

При печатании белоземельных рисунков скорость движения ткани достигает 3540, а при печатании грунтовых — 1618 м/мин. Выходящие из печатной машины ткань, кирза и подкладка поступают на сушку. Поскольку на ткани содержится больше печатной краски, чем на других полотнах, она высушивается отдельно.

Сейчас чаще используют цилиндрические печатные машины, оснащенные высокопроизводительной специальной камерой, в которой ткань высушивается горячим воздухом. Окончательное высушивание происходит в роликовой сушильной камере. Машина не заправлена кирзой. Поверхность грузовика покрыта слоем резины, толщина которого достигает 20 мм. После последнего печатного вала специальное устройство удаляет избыток печатной краски с поверхности грузовика, обеспечивая таким образом возможность работы без кирзы и подкладки. Но, поскольку при печати ткани на платки печатный состав проходит на изнанку, в машину заправляют два полотна хлопчатобумажной ткани в качестве подкладки, которые забирают избыток печатной краски. Оба хлопчатобумажных полотна после выхода с грузовика высушиваются в сушильной камере с 15 сушильными горизонтальными барабанами. Высокое качество печати на такой машине обусловливается регулируемым гидропневматическим прижимом валов к грузовику, а также тем, что радиальное трафление автоматизировано и обеспечивает точное совпадение частей рисунка.

Шелкотрафарет (фотофильмпечать)

Довольно распространенным способом печати в настоящее время является шелкотрафаретная печать, которая в легкой промышленности называется «фотофильмпечатью» (ФФП) сетчатыми шаблонами. Этот способ печати впервые был перенесен в Европу из Японии в 1926 году. В России его стали применять для печати по шелковым тканям в 1936 году.

Как и многие другие способы, печать тканей сетчатыми шаблонами вначале была исключительно ручной. Постепенно этот способ был частично механизирован — на уровне отдельных операций.

Если рассмотреть ручной способ ФФП, то не останется сомнений, что печатникам он известен как шелкотрафаретная печать.

Сетчатый шаблон представляет собой рамку с натянутой тонкой капроновой ситовой тканью. Размеры шаблона определяются характером рисунка и параметрами ткани. На поверхности сита находится непроницаемая для краски пленка, но участки сетки, соответствующие рисунку, свободны от нее. Сетчатый шаблон накладывают на ткань, заливают в него печатную краску и растирают ее вручную специальной резиновой линейкой, называемой ракелем (раклей) — рис. 4. Через участки, не защищенные пленкой, печатная краска попадает на ткань, оставляя отпечатки в виде соответствующего рисунка.

Рис. 4. Ручная трафаретная печать

Изготовление шаблонов является сложным и длительным процессом. Сначала на изготовленные деревянные или металлические рамы натягивают вручную или на машинах трафаретную ткань, начиная с 49 номера и выше (номер сита выражается количеством ячеек на 1 см2). Современные трафаретные ткани изготавливаются из нейлоновых и полиэфирных волокон. Первые максимально впитывают влагу, а вторые водостойки — при средних значениях относительной влажности они абсорбируют не более 0,5% влаги из воздуха, а следовательно, не смачиваются водными растворами, то есть большинством фотоэмульсий. Такая ткань отличается повышенной устойчивостью к истиранию и физикохимическим воздействиям. В зависимости от условий печати трафаретные ткани обрабатывают двумя способами: химическим (жидким обезжиривателем) и механическим (шерохование с помощью абразивной пасты). Абразивная обработка выполняется, как правило, однократно, когда трафарет новый. Поскольку она не всегда удаляет жировые загрязнения, снижающие адгезию эмульсии к сетке, рекомендуется и химическая обработка (последняя операция для каждого трафарета перед нанесением эмульсии).

Ручное изготовление шаблонов. При таком способе печати используются следующие методы:

- вырезание. В качестве материала носителя шаблонов используется фольга. Из ее листов изготавливаются вручную изображения, которые переносятся на сетку и приклеиваются к ней. Существует фольга для «приглаживания» или для отделения соответствующим специальным растворяющим средством;

- покрытие. Шаблонный материал переносится на сетку точно так же, как лак, например, кистью;

- вымывание. В то время как при вырезании подлежащая печати информация наносится на сетку в виде негативного изображения, при вымывании информация об изображении (с открытыми позднее для проникновения краски печатающими элементами) наносится на сетку с помощью, например, водорастворимого лака. После этого сетка полностью покрывается собственно шаблонным материалом — лаком на основе другого растворителя, например ацетона. Затем нанесенный копировальный слой вымывается (в данном примере водой), и открываются участки для прохождения краски в виде печатающих элементов изображения.

Прямой фотомеханический способ. Для него применяют материал, затвердевающий под действием УФизлучения. Материал наносится на сетку, устанавливаемую вертикально или под небольшим углом наклона. Для достижения высокого качества и большой толщины красочного слоя при печати копировальный слой для шаблонов может наноситься на сетку многократно с промежуточными сушками. Слои наносятся как с печатной стороны, так и со стороны ракеля. Чем менее заметна структура сетки на поверхности формы, тем лучше результаты печати. Причина заключается в том, что в печатном процессе форма должна лежать ровно на запечатываемом материале, чтобы не возникало никаких зазоров, в которые могла бы проникнуть краска. Равномерный прижим при копировании также улучшает качество, так как при этом можно избежать нерезкости и неточности при печати. После копирования незадубленные участки вымываются. Прямой способ изготовления удовлетворяет всем требованиям качественной печати и поэтому находит наибольшее применение.

Непрямые способы используются при высоких требованиях к точности толщины слоя краски, например при нанесении проводящей пасты на элементы солнечной батареи или запечатке панелей с определенными толщинами красочного слоя. Фотослой, находящийся на пленкеносителе, предназначенный для точно определенной толщины слоя краски, экспонируется, проявляется и только затем переносится на сетку (приклеивается, прикатывается и пр.).

Комбинированный способ. Фотоматериал с носителем на пленке переносится сначала на трафаретную сетку, а затем экспонируется и проявляется. Этот вид печатной формы имеет высокую точность при формировании печатных элементов.

Другие способы:

- резка на режущем плоттере. С помощью графических программ и программ компьютерного САDдизайна можно из соответствующей пленки нарезать шаблоны, которые затем переносятся на сетку и приклеиваются. Этот процесс сравним с изготовлением шаблонов путем вырезания вручную;

- УФпроекция для больших форматов. Чтобы сократить расходы на пленку или иметь возможность запечатывать очень большие трафаретные формы, используются проекторы, которые экспонируют фотошаблоны УФсветом;

- струйный способ. Некоторые изготовители предлагают струйные печатные системы на базе пьезоэффекта, работающие по принципу «капля по требованию», в которых непрозрачные для УФсвета краски (воск или чернила) набрызгиваются в соответствии с изображением на сетку со светочувствительным слоем. Нанесенная таким образом краска заменяет диапозитив. УФизлучение задубливает открытые участки шаблона. В заключительном проявочном процессе сформированная струйным методом красочная пленка удаляется, а незадубленные участки вымываются.

Для нанесения печатных красок с помощью сетчатых шаблонов используют стол, длина которого определяется размерами помещения, а ширина — размерами рулона или готовых изделий. Стол покрывают несколькими слоями сукна, а сверху закрывают хлорвиниловой клеенкой. По обеим сторонам стола располагаются направляющие, снабженные упорами для фиксации сетчатых шаблонов. На стол укладывают отрезок ткани, равный количеству набиваемых сюжетов, и фиксируют его на иглах, расположенных по кромкам. Печатную краску наливают в сетчатый шаблон, на котором участки, не соответствующие рисунку, покрыты непроницаемым лаком. Резиновым ракелем, укрепленным в деревянной раме, протирают печатный состав по всей площади шаблона. Краска, проникая через отверстия сетки шаблона, оставляет отпечатки на ткани. Участки ткани, соответствующие пленке, остаются без рисунка. Затем шаблон переносят на один раппорт и наносят узоры на соседнем участке. Под раппортом понимают наименьшую, многократно повторяющуюся часть рисунка. Для нанесения второй печатной краски, отличающейся по цвету от первой, используют шаблон со следующим рисунком и т.д. Здесь же на столе ткань подсушивают с помощью электронагревательных устройств, размещенных в столе.

После нанесения всех красок ткань снимают со стола и окончательно высушивают на воздухе, развешивая на стойках в помещении цеха.

Окончательный переход от ручной печати к машинной произошел в 1950е годы. В результате была решена проблема увеличения выпуска шелковых, льняных печатных тканей, повышения их качества. В настоящее время печатание этих тканей осуществляется только машинным способом (не считая народных ремесел и произведений искусства).

Конечно, ручные печатные столы с каретками системы Перепелкина на некоторых фабриках еще сохранились, но используются только для печатания отдельных трудоемких многопроходных рисунков (платки, шарфы и другие штучные изделия), а также для проведения пробных работ.

В отечественной легкой промышленности для печати на шелковых, шерстяных и льняных тканях применяются в основном машины зарубежных фирм, которые позволяют печатать рисунки на различных тканях из натурального шелка, искусственных и синтетических волокон, когда требуется воспроизведение особо сложных, многоцветных рисунков с плотным трафлением и тонкими контурами. Толщина линии на ткани зависит от номера сита, то есть от размеров ячейки. Раппорт рисунка может быть 750800 мм, а в некоторых случаях доходить до 1,5 м. Число шаблонов обычно не более восьми, но путем накладок цвета на цвет количество цветов можно увеличить. Сочность и интенсивность цвета достигаются многократным ходом ракеля.

Главные части печатных машин с плоскими сетчатыми шаблонами: заправочное устройство, стол с бесконечной печатной лентой, сетчатые плоские шаблоны, вмонтированные в механически перемещающиеся каретки, ракельные устройства и сушильная камера. В печатную машину ткань заправляют с ролика через лотковый компенсатор на печатный стол с перемещающейся по нему печатной лентой. Клеящим устройством, установленным под печатным столом, ткань приклеивают к печатной ленте. Приклеивающее устройство представляет собой двухвальную плюсовку, нижний вал которой вращается в ванне с раствором клея и передает его на верхний вал, а тот уже на печатную ленту. Толщину слоя клея на ленте регулируют путем прижима верхнего вала плюсовки к ленте. Ширину площади распределения клея по ленте устанавливают с помощью ограничителей в виде конических роликов, примыкающих к валу плюсовки.

Клей готовят путем нагрева раствора акриламида в течение 2,5 ч в слабощелочной среде в присутствии персульфата калия как ускорителя реакции полимеризации. Для усиления клеящей способности приготовленную массу смешивают с декстрином в соотношении 1:1. В качестве клея используют также и высококонцентрированный раствор траганта.

Приклеенная к транспортерной ленте ткань периодически перемещается вместе с ней на один раппорт. Каретки с сетчатыми шаблонами в количестве восьмидесяти штук располагаются над столом. Каждый шаблон снабжен ракельным устройством в виде сдвоенной резиновой линейки с заточенными краями. Прижим ракеля к сетке шаблона обеспечивается специальным устройством.

Когда ткань неподвижна, все каретки с шаблонами, заправленными печатными красками, опускаются на ткань, и автоматически включаются в работу ракельные устройства. Печатные составы протираются через сетчатые шаблоны на ткань за счет плотно прижимающегося и передвигающегося в направлении утка или основы ракеля. После выполнения заданного числа проходов (14) ракельные устройства выключают, каретки поднимаются вверх, а транспортерная лента вместе с тканью продвигается на расстояние, равное длине одного шаблона. Как только перемещение ткани прекращается, каретки снова опускаются на ткань, и цикл повторяется (рис. 5). После нанесения печатных составов ткань поступает в камеру, где высушивается горячим воздухом, а затем укладывается в тележку или наматывается на вал.

Рис. 5. Трафаретная печать «в линию» по принципу Roll-to-Roll

Транспортерная лента направляется под печатным столом к передней части машины. По пути она очищается на лентоочистительной установке, включающей узел промывки (щетки, спрыски) и приспособление для сушки.

По мере продвижения ткани по печатному столу сначала на нее наносят печатные краски более светлых тонов, затем более темные и, наконец, грунтовые. Так как каждая печатная краска наносится без подсушивания предыдущей, во избежание растекания красок их используют в более загущенном состоянии, чем при ручном способе.

После нанесения на ткань печатных красок она поступает в сушильную камеру со скоростью 1012 м/мин. Влагоиспарительная способность сушильной камеры достигает 60 кг/ч.

Перенесение рисунка на сетку сита с оригинала производится фотомеханическим способом.

Однако наряду с преимуществами у плоскопечатных машин есть недостатки: сравнительно низкая скорость печатания (612 м/мин) и повышенный расход печатной краски.

Создавая рисунок, дизайнер должен иметь в виду некоторые технические ограничения в рисунках при печатании сетчатыми шаблонами:

- невозможно воспроизвести сплошные вертикальные полосы с непрерывной заливкой цветом;

- непросто решить каймовую композицию с геометрически правильным орнаментом, поэтому в рисунках такого характера необходимо делать разрывы в местах стыка раппортов;

- качество печати и тонкость контура во многом обусловлены номерами сит шаблонов (чем крупнее размер ячейки, тем грубее контур рисунка).

Некоторые дополнительные устройства, применяемые при печати на плоскопечатных машинах многими зарубежными фирмами, позволяют производить печатание с обеих сторон ткани. Этот способ, получивший название последовательной печати, может использоваться при оформлении декоративных тканей и некоторых штучных изделий.

Ротационная печать сетчатыми шаблонами

Еще один способ трафаретной печати, который в наши дни встречается только на крупных предприятиях текстильной промышленности, — печать ротационными сетчатыми шаблонами (рис. 6).

Способ ротационной печати основан на применении перфорированного цилиндра, выполняющего функции печатного вала. Ракельный механизм изготовлен из стальных или резиновых лезвий, расположенных внутри шаблона под определенным углом. Краситель под давлением подается насосом внутрь шаблона. Давление подачи краски можно регулировать.

На ротационных печатных машинах можно печатать различные материалы — от легких тканей из химических волокон до тяжелых ковров, а также бумагу для термопечати. Особенно эффективны машины для печати небольших партий тканей с частой сменой рисунков.

Рис. 6. Рольный узел печатной машины

Ротационный способ позволяет печатать на ткани рисунки очень точного геометрического построения, разнообразные каймовые рисунки, применять сплошную пропечатку грунта.

Общими недостатками ротационных печатных машин являются высокая стоимость изготовления цилиндрических шаблонов, опасность образования затеков красок при останове машины, необходимость исключения из обрабатываемого ассортимента тканей фасонного переплетения.

Переводная печать (термопечать, термоперенос, термотрансферная печать)

Термотрансферная печать (древнегреч. термо — горячий, англ. transfer — перенос, перемещение, перевод) — способ передачи изображения на различные поверхности при кратковременном воздействии температур от 120 до 190 °С.

В современном виде технология такой печати появилась в Англии.

В современной полиграфии распространены два основных направления термотрансферного переноса изображений: это аппликационный метод и метод термопринта. Часто эту печать называют термонаклейкой, термоаппликацией, переводной картинкой и т.п. — все эти названия относятся к первому методу, а термины термопринт, термопечать, относятся ко второму методу, который имеет более сложную технологию.

Технология термотрансферной печати заключается в перенесении какоголибо изображения на поверхность (в нашем случае на материю) с применением специальных промежуточных материалов (термотрансферная пленка или бумага для термотрансфера).

Изображение наносится на специальную бумагу или пленку (рис. 7), а затем при помощи термопресса переносится на декорируемую поверхность. Декорируемая поверхность должна выдерживать высокие температуры от 5 до 30 с. В домашних условиях термотрансферную печать можно выполнить при помощи утюга, особенно такой способ подходит для украшения детских или праздничных вещей. Но при использовании бытового варианта термотрансфера нужно учитывать, что подобные изображения будут недолговечными изза недостаточной температуры и давления, которые применяются для закрепления изображений.

Рис. 7. Печать на термотрансферной бумаге

Для получения качественного результата нужно соблюдать три технологических параметра: давление (сила, применяемая для переноса изображения), температуру и время воздействия температуры при давлении на носитель. Термотрансферный перенос изображений на поверхность изделий называется также термопереносом.

Благодаря простоте применения, технология термотрансферной печати стала использоваться в различных областях: маркировка штрихкодом различных изделий и продуктов, маркировка грузов в логистике. В промышленности данный способ позволяет наносить изменяемую информацию на товары, — для этих целей применяют специальную термотрансферную ленту (риббон) и термоэтикетки (или термотрансферные этикетки).

Наибольшее применение термотрансферная печать находит в текстильной и швейной промышленности (особенно после появления 3Dтермотрансферов). Современные принты обеспечивают возможность имитации различных фактур, вплоть до вышивки. При этом инновационная технология термотрансферной печати позволяет применять дополнительные методы отделки (вышивка, сублимация). Термотрансферы могут быть выполнены глиттерными красками или с их частичным применением, светоотражающими красками и пленками, красками со стразами, голографическими пленками и т.п.

Термотрансферная печать в настоящее время используется достаточно широко: вязаные изделия, текстильная продукция, дерево, керамика, стекло, пластик, фарфор, фаянс, различные кожзаменители и натуральные кожаные изделия. Практически любой материал, способный выдерживать температурные нагрузки, может служить носителем для термотрансферной печати, однако чаще всего она применяется для нанесения изображений на ткань.

Помимо широты и простоты использования термотрансферов, подобный способ нанесения имеет еще несколько преимуществ по сравнению с другими технологиями печати:

- передача очень тонких линий и мелких деталей, что позволяет делать изображение более точным и естественным;

- изображения могут наноситься на лен, не прошедший обработку, мешковину, холст, различные сетчатые ткани, которые нельзя применять в качестве декорируемых поверхностей при использовании метода сублимации;

- в отличие от сублимации и прямой печати термотрансферная печать позволяет осуществлять декорирование полностью готовых изделий (с молниями, пуговицами, накладными карманами, выступающими частями изделий);

- можно наносить полноцветные изображения с фотографическим качеством, чего невозможно достичь при шелкографии, а яркость цветов значительно превышает показатели при использовании сублимационной печати;

- изображения, нанесенные методом термотрансфера, при соблюдении рекомендаций по уходу не уступают в устойчивости к внешним воздействиям другим видам печати;

- термотрансфер позволяет печатать изображения большими тиражами, а наносить их на изделия по мере необходимости, не считаясь с материалом носителя, — это позволяет менять модели изделий, цветовые решения и материалы;

- основное преимущество термотрансфера перед другими технологиями печати — это оперативность исполнения заказа.

Технология термотрансфера не требует многокрасочных приспособлений, сушки и прочих атрибутов шелкографии, нет необходимости в дорогостоящем оборудовании — наличие одного термопресса заменяет несколько промежуточных операций при других видах печати.

Расходные материалы для термотрансферной печати изготавливаются в основном за рубежом, так как технология производства термотрансферных бумаг и пленок достаточно сложная, а поэтому заметно влияет на себестоимость печати.

Сама же технология термопереноса не представляет ничего сложного. На трансферную бумагу наносится изображение (в продаже имеется трансферная бумага для струйной и лазерной печати) или методом плоттерной порезки изображение вырезается из готовых трансферных пленок различных цветов. Затем бумага с нанесенным изображением (или пленка) накладывается на ткань и прижимается нагревательным элементом термопресса.

Трансферные бумаги, помимо вида печати, для которого они предназначены, различаются по цвету носителя (есть бумаги для темных и светлых тканей) и наличию или отсутствию подложки (для трансферной печати на темных тканях обычно используется бумага, создающая белую подложку под изображением, что делает изображение более четким и ярким.

Прямая печать

Прямая печать на ткани применяется при изготовлении разного рода текстильной продукции. Как подсказывает название, при прямой печати печатающее устройство наносит чернила не на промежуточный бумажный носитель, а непосредственно на ткань. Этим объясняется ряд специальных требований к его конструкции. Прежде всего они касаются равномерности натяжения ткани в процессе печати, стабильности и точности работы системы подачи и подмотки носителя. Также необходимо, чтобы конструкция принтера исключала попадание чернил на обратную сторону носителя и их размазывание. Поэтому для технологии прямой печати на ткани применяют специально предназначенные для этих целей принтеры (хотя их система печати ничем не отличается от обычного широкоформатного пьезоструйного принтера).

Примерный рецепт приготовления печатной краски для ткани Печатная краска содержит пигмент, связующее вещество, загустку, катализатор и стабилизатор и готовится простым смешением рецептурных частей. В ее состав могут входить также эмульгаторы, мягчители, пеногасители и др. Примерный рецепт приготовления печатной краски (в г/кг):

После введения каждого компонента печатную краску тщательно перемешивают. Если пигмент берут в порошковой форме, его предварительно затирают с водой в соотношении 1:1. В данном рецепте в качестве связующих применяются метазин и имеющийся в эмульсионной загустке латекс СКС-65-ГП, катализатор — хлористый аммоний, стабилизатор — водный раствор аммиака. В качестве пластификатора может быть добавлен дибутилфталат, пеногасителем может служить силикон и др. Печатные краски из пигментных красителей рекомендуется готовить сравнительно жидкими, так как густые могут засыхать на шаблоне или валу печатной машины, во избежание чего в печатную краску рекомендуется добавлять этиленгликоль (до 30 г/кг), а для лучшего пропитывания гидрофобных тканей вводить смачиватели. Напечатанная пигментами ткань после высушивания с предельной предосторожностью, обеспечивающей хорошую вентиляцию сушилки и устраняющей опасность воспламенения паров уайт-спирита, находящегося в эмульсионной загустке в значительном количестве, подвергается термической обработке, во время которой происходит полимеризация пленкообразующих смол и фиксация пигментов на ткани. Способ термической обработки зависит от свойств используемых пленкообразующих смол. Можно ограничиться простым запариванием в течение 20-30 мин при температуре 100-105 °С или запариваением в термических камерах при 120-140 °С. Иногда сушку ткани после печатания совмещают с термофиксацией, пропуском ее через горячие сушильные барабаны. Сразу после фиксации ткань промывать не рекомендуется, необходимо выдержать ее 24 ч. Вообще ткани, напечатанные одними пигментами, не требуют промывки, что является одним из преимуществ данного способа печатания. Однако необходимо отметить, что тщательная промывка с применением моющих веществ повышает для некоторых пигментов устойчивость окрасок к трению. Пигментные красители применяются главным образом в прямой печати — они дают яркие, ровные, чистых тонов окраски с четким контуром, высокой устойчивостью к свету и мокрым обработкам, но не всегда с достаточной устойчивостью к трению и мокрому вытиранию. Пигментные красители можно применять в раппорт с красителями различных классов, но обязательная в этом случае промывка тканей снижает эффект окраски. При использовании белых пигментов на тканях получают красивые матовые узоры, а при смешении белых пигментов с цветными — матовые цветные узоры. Для приготовления печатных красок с белыми пигментами имеется большое количество самых разнообразных рецептов. Приводим один из них для тканей из синтетических волокон (в г/кг):

Напечатанную ткань подвергают термофиксации на раме с инфракрасным излучением при температуре 150-170 °С со скоростью 7-10 мин, а затем направляют в отделку. Довольно частое применение находит печатание металлическими порошками. Примерный рецепт (в г/кг):

Фиксацию ткани проводят так же, как при печатании белыми пигментами. |

Кроме того, ткань для прямой печати должна быть определенным образом подготовлена: ее пропитывают специальными составами, предотвращающими растекание чернил. Как правило, это делается на промышленном оборудовании, и в продаже доступна уже подготовленная ткань для прямой печати (как натуральная, так и синтетическая).

Естественно, что для получения качественных результатов печати необходимо использование ICCпрофиля.

Рис. 8. Принтер для прямой печати на готовых изделиях

Итак, прямая цифровая широкоформатная печать по подготовленной ткани состоит из следующих технологических операций:

- изображение наносится на ткань при помощи текстильного широкоформатного струйного принтера, заправленного чернилами, соответствующими типу запечатываемого материала;

- для закрепления изображения на ткани после печати его необходимо подвергнуть определенной обработке (нагретым паром или просто высокой температурой). Тип чернил и оборудование, необходимое для их закрепления, определяются качеством запечатываемой ткани;

Часто для повышения качества цветопередачи используют расширенные наборы чернил, включающие в себя помимо CMYK также Orange и Blue. Их применение требует и соответствующего программного обеспечения — профессионального RIPа, поддерживающего работу с подобными цветовыми наборами.

Таким образом, для прямой печати на ткани необходимо следующее оборудование и программное обеспечение:

- широкоформатный струйный принтер для прямой печати по ткани, например Mimaki TX21600, JV33 или подобный (рис. 9);

- зрельник (для печати по натуральным тканям) или ИКсушка (для печати дисперсными чернилами по синтетике);

- профессиональный RIP (PhotoPrint версий 4, 5, 6, RasterLink);

- ткань со специальной пропиткой или оборудование (пропитчик) для самостоятельной пропитки.

Рис. 9. Широкоформатный принтер для печати по текстилю

Другие способы печати

В свое время на предприятиях легкой промышленности много экспериментировали с различными видами печати по тканям.

Объемная печать — нанесение на гладкую ткань с помощью специальной печатной краски эффектов крепа и муара. Сущность способа состоит в том, что покрытая особым составом поверхность ткани приобретает способность усыхать. При этом на ней образуются стянутые участки по форме напечатанного орнамента. Получаемый эффект стабилизируется.

Пигментная печать заключается в приклеивании любого красящего вещества с помощью склеивающей пленкообразующей к поверхности ткани. Разновидностями пигментной печати являются печать матовой белью, пенная, печать бронзовым порошком, сажей. В результате можно получить яркие сложные рисунки с четким контуром на тканях из химических и натуральных волокон.

Ирисовая печать — многоцветная печать с помощью одного печатного вала. При этом виде печати используются специальные очень твердые пасты печатных красок. Из паст вырезаются различные формы и фигуры разного цвета и набираются, как мозаика, на вал. Паста при увлажнении переходит на ткань. Недостаток такой печати состоит в том, что по мере работы вал изменяется в диаметре и раппорт уменьшается. В начале и в конце рулона ткани рисунок имеет разный масштаб форм.

Одним из декоративных приемов печати, улучшающих внешний вид дорогих шелковых тканей, является печать флоком, то есть приклеивание флока (тонко нарезанного ворса) к ткани в электростатическом поле.

Печать, имитирующая технику батика. Способ состоит в следующем. Образец ткани, пропитанный раствором парафина, произвольно сжимают. Затем его окрашивают черным красителем. Парафин удаляют и фотографируют сетку с необходимой стыковкой раппорта. С полученного негатива получают позитив в технике батика.

Акварельная печать — ее эффект заключается в том, что на ткани печатные краски образуют не четкую, а расплывчатую форму. При наложении цветов создается множество сложных тонов и полутонов подобно акварели на бумаге. Эффект акварели можно получить при использовании эмульсионной загустки типа «вода в масле» при печатании дисперсными красителями тканей из ацетатных и полиамидных волокон. Способ батика можно совмещать с акварельной печатью.

Используемые краски

Довольно подробно краски были рассмотрены в прошлых номерах журнала. Здесь вкратце упомянем, что для печати на текстиле используются сольвентные, водные или пластизолевые краски, абсолютно безвредные для здоровья человека.

Пластизолевая краска по текстилю, изготовленная на основе полимеров, идеально «ложится» на любую ткань, обволакивая волокна изделия и образуя прочное эластичное соединение. Эта краска не содержит вредных летучих веществ, обеспечивает высокое качество печати, в том числе и на изделиях темного цвета. Существуют краски с дополнительными эффектами — светящиеся и отражающие, металлик, а также трехмерные. Выпускаются краски, предназначенные для нанесения на текстиль различного состава (например, хлопок белого или темного цвета, синтетический материал). Основной недостаток платизолевых красок заключается в том, что они создают весьма ощутимый отпечаток на ткани, и полученное изображение нельзя гладить.

Краска на водной основе выполнена на базе растворимых в воде акриловых полимеров. Изображения, наносимые такими красками, гораздо мягче, чем выполненные из пластизоля. Окрашенные изделия можно подвергать химчистке. Краски на водяной основе высыхают при комнатной температуре и достаточно устойчивы к стирке. Однако мягкий отпечаток такими красками можно получить только на светлых футболках, на темных изделиях толщина слоя краски аналогична пластизолевым красителям. Водная краска по текстилю — это цвета меньшей яркости и недостаточно высокое качество растровой печати.

Сольвентные краски, созданные на основе растворителя, используются для печати на синтетических тканях. Такие краски способствуют формированию красочной эластичной пленки, характеризующейся хорошей адгезией. Краски высыхают при комнатной температуре в течение полутора часов. При сушке изделия не требуется нагревания. Это позволяет осуществлять печать на ткани, неустойчивой к воздействию высоких температур. При сольвентной печати применяются синий, желтый, черный и красный цвета, а также их оттенки.

Что касается красок, используемых в промышленных масштабах, например на трикотажных или камвольных комбинатах, то, как правило, их готовят в собственных цехах (см. врезку «Примерный рецепт приготовления...»).

Печатные краски готовят путем смешения в определенном порядке отдельных компонентов, указанных в рецепте.

Краситель затирают со смачивателем и раствором мочевины, после чего нагревают до полного его растворения на водяной бане при температуре 7080 °С. После охлаждения вводят реагенты, обеспечивающие определенное значение рН, а затем загустку, и все тщательно размешивают, а затем процеживают через сито вакуумцедилки.

Печатную краску на основе полуэмульсионной загустки готовят путем смешивания на скоростной мешалке загустки из манутекса или альгината с раствором красителя и мочевины в присутствии стеарокса6 и последующего введения уайтспирита небольшими порциями в течение 3040 мин. Частота вращения мешалки при приготовлении полуэмульсионной загустки достигает 14002800 об./мин.

Технические требования, предъявляемые к рисункам для печати по ткани Если создается дизайн ткани для выполнения работы на заводском оборудовании, то должны учитываться принципиальные технологические моменты: 1. Нужно помнить, что ткань на печатной многовальной машине во время работы вытягивается. Эта небольшая вытяжка дает сдвиг — растраф рисунка по вертикали. Вытягивание ткани происходит строго пропорционально расстоянию между печатными валами — чем больше расстояние между валами, тем больше сдвиг, тем больше вытягивается ткань. Максимальный сдвиг в шестивальном рисунке между первым и шестым валом составляет 2,5-3 мм. Если цвета рисунка имеют плотное трафление, растраф рисунка значителен. Поэтому дизайнер должен знать законы трафления и при создании композиции рисунка учитывать их, избегать плотного трафления трех, четырех и более цветов. 2. Необходимо определять расположение цветных площадей рисунков для печати. Дизайнер должен знать, что во время печатания предыдущий печатный вал передает через ткань часть своей краски на последующий вал, вследствие чего последующая краска в корыте загрязняется. Чем больше красочной площади на предыдущем валу, тем больше загрязнение, что затрудняет получение чистого оттенка той или иной краски. Дизайнеру необходимо предусматривать это при расположении цветных площадей на рисунке. Валы со светлыми красками укладываются на первом месте, с темными — на последнем. На печатной машине на первое место укладываются валы с наименьшей площадью гравировки (например, контур). Дизайнер должен учитывать в рисунке глубину гравюры разных валов. Если гравировка будет нанесена по своему углублению на каждом валу многовального рисунка разнообразно, такие валы при печатании потребуют разных прессов, а разные прессы отдельных печатных валов дадут разное натяжение ткани и по-разному будут вдавливать оболочку лапинга. В результате перемещаются точки опоры валов, которые будут описывать неравные окружности, и рисунок в печати невозможно будет страфить. Поэтому дизайнер не должен допускать, чтобы какие-то фигуры одного и того же цвета были очень тонкими, а другие огрубленными. Необходимо избегать в рисунках горизонтальных контурных линий и больших площадей грунта. Их наличие заставляет особо подготавливать печатную машину к печати. Чтобы не «выбить» горизонтальные линии, требуется устанавливать толстый ракель под углом, в результате чего получается грязная, смазанная печать и затаски. Не следует включать в рисунки большое количество вертикальных непрерывных линий. При печати отдельных вертикальных непрерывных линий получаются срывки (волоски щетки, имеющиеся в корыте, попадают с краской на вертикальные линии по ходу вала и срывают с него краску). Поэтому необходимо часть вертикальных линий рисовать прерывистыми, особенно в рисунках-сетках (шине), в рисунках для рубашечных тканей и т.п. Для рисунков ФФП не допускаются сплошные вертикальные линии, правильные геометрические формы, четкое трафление большого количества печатных красок. На любом оборудовании трудно воспроизводить прямой печатью очень большие гладкие плоскости цвета. |

Приготовленные печатные краски называют цельными. С их помощью получают окраски темных тонов. Чаще всего цельную печатную краску разбавляют загусткой (купируют) и используют для получения средних и светлых тонов. Разбавленная краска обозначается дробью, где в числителе стоит количество частей цельной краски, а в знаменателе — загустки. Например, при смешении одной части цельной краски с одной частью загустки получают печатную краску, которую обозначают дробью «1/1». Цельную краску соответственно характеризуют дробью «1/0».

Поскольку не всегда можно получить в соответствии с рисунком требуемый цвет или оттенок, часто применяют смесь печатных красок с красителями разных марок в определенных соотношениях. Набор двухтрех печатных красок называют серией. Для обозначения состава смешанных красок красители, составляющие серию, записываются в определенном порядке. Число долей печатной краски, участвующей в смеси, указывают цифрами. Если при этом используют не цельные печатные краски, то указывают их деление.

Все печатные краски делят на грунтовые и негрунтовые (или расцветочные). Это деление связано с характером воспроизводимых рисунков. Различают рисунки грунтовые и белоземельные.

Грунтовым называют рисунок, занимающий более 60% площади ткани. Участки грунтового рисунка, которые окрашены в один цвет и площадь под которыми составляет наибольшую долю среди остальных, выполняют роль фона. Печатные краски, которыми воспроизводят участки рисунка, соответствующие фону, называют грунтовыми. Они отличаются большим содержанием красителя, чтобы придать насыщенность окраске. Кроме того, их наносят на один и тот же участок по дватри раза. Если фон не расцвечивается, а остается белым (фактически кремовым, поскольку от хлорирования ткань чуть желтеет), то рисунок называют белоземельным. Для воспроизводства белоземельного рисунка используют только расцветочные печатные краски. При этом вязкость грунтовых печатных красок составляет 80105 с, а расцветочных — 5570 с. Вязкость определяется путем установления времени истечения пробы печатной краски или загустки объемом 500 мм через воронку диаметром 5 мм.

Вспомогательные вещества

Вспомогательные вещества, которые вводят в печатные составы, имеют разные назначения. В первую очередь это средства, регулирующие значение рН, которое изначально должно находиться в пределах 37, чтобы в максимальной степени обеспечить протекание реакции между кератином и красителем. Необходимое значение рН поддерживают путем введения уксусной кислоты, которая при сушке в условиях запаривания улетучивается и не вызывает повреждения кератина.

При использовании активных красителей среда к концу процесса перехода красителя на кератин должна быть слабощелочной. Поэтому в состав печатной краски вводят двузамещенный фосфат или уксуснокислый натрий. В присутствии этих солей и уксусной кислоты создаются условия для образования буферных смесей, которые обеспечивают начальное значение рН печатных красок в пределах 6,97,4. К концу паровой обработки ткани с нанесенным на нее печатным составом протекает гидролиз фосфата натрия, уксуснокислого натрия, и щелочность печатной краски возрастает.

Смачиватели широко используются при составлении печатных составов. Они не только облегчают смачивание, но и ускоряют растворимость красителей, обеспечивают равномерность распределения их по всей массе ткани. В качестве смачивателей используют глицерин, этиловый спирт, алкилоламид и др. Первые два из них не вызывают пенообразования. Для предотвращения вспенивания печатной краски вводят скипидар. Важную роль в печатном составе играет мочевина, ее присутствие в среде насыщенного пара резко повышает влагосодержание шерстяной ткани, а это, в свою очередь, ускоряет процессы набухания волокон, растворения и диффузии красителей в волокно. При отсутствии мочевины в печатной краске активные и другие красители располагаются кольцеобразно на поверхности волокна, не проникая внутрь материала.

Отдельно стоит рассмотреть такие вспомогательные вещества, как загустители печатных красок (загустки).

В качестве загустителей печатных красок используют высоко и низкомолекулярные органические вещества, которые обеспечивают неограниченное смешение с растворами красителей. Различают загустки двух типов: к первому из них относят водные растворы гидрофильных, высокомолекулярных веществ, ко второму — двухфазные системы с ярко выраженными поверхностями раздела фаз. Характер загустки определяет основные свойства печатной краски (рис. 10).

Рис. 10. Аппарат для смешивания красок

В качестве загустителей при печати по тканям находят применение крахмалы — естественные и модифицированные, соки растений, а также синтетические полимеры.

Загустки на основе крахмала проявляют высокую загущающую способность, но при этом обладают рядом недостатков. При хранении крахмальные загустки разделяются на студнеобразную и жидкую фазы, а под влиянием щелочей загустевают.

Декстрин — продукт расщепления крахмала. Он обладает более низкой загущающей способностью, чем крахмал, но декстриновые загустки по сравнению с крахмальными устойчивее при хранении, достаточно вязки, клейки, гигроскопичны, стойки к щелочам и дают четкие контуры.

Трагант — застывший сок растений (камедь астрагала) — поступает в производство в виде сухих роговидных чешуек, относится к полисахаридам и обладает высокой загущающей способностью. Трагантные загустки не обладают достаточной клейкостью и поэтому применяются в смеси с другими загустками, не имеющими этого недостатка.

Камедь является соком тропических и субтропических растений, поступает в производство в виде шариков неправильной формы, хорошо растворимых в воде. Камедная загустка используется для получения рисунков с четкими, тонкими контурами. Камедь относится к полиэлектролитам и представляет собой соли полиуроновых кислот и их эфиров. Она вступает в реакцию с солями хрома и железа, если они присутствуют в печатной краске.

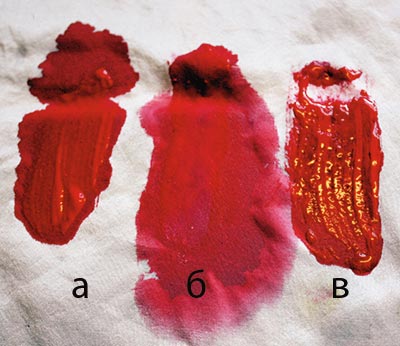

Рис. 11. Нормальная консистенция краски (а); добавлен смачиватель (б); добавлен загуститель (в)

Альгинат натрия является натриевой солью альгиновой кислоты. Он добывается из морских водорослей, где, собственно, и находится в виде альгиновой кислоты. Нейтрализованный продукт хорошо растворяется в воде, проявляет загущающую способность, ровно и глубоко проникает в волокнистый материал, обеспечивая получение ярких расцветок. В сильнощелочной и сильнокислой средах выпадает в осадок.

За рубежом альгинаты для текстильной промышленности выпускаются под названиями манутексы (Великобритания) и ламитексы (Норвегия).

Загустители, получаемые из плодов кустарников гуараната и из плодов рожкового дерева, относятся к полисахаридам. Они обеспечивают получение однородных, хорошо проникающих загусток.

Эфир целлюлозы — карбоксиметилцеллюлоза (КМЦ) хорошо растворяется в воде и обладает высокой загущающей способностью. Загустки из КМЦ устойчивы при хранении.

Сольвитоза С5 так же, как и КМЦ, является продуктом, хорошо растворимым в воде, имеет высокую устойчивость при хранении, обеспечивает глубокое проникновение печатной краски в волокнистый материал и получение расцветок, устойчивых к водным обработкам, легко удаляется при промывке с помощью расшлихтовывающих препаратов.

Синтетические загустители хорошо растворяются в воде, обладают высокой загущающей способностью, поэтому печатные краски на их основе содержат мало твердого загустителя. С помощью синтетических загустителей достигается большая насыщенность окрасок и высокая степень фиксации красителя, что, в свою очередь, упрощает последующий режим промывки. Из синтетических загустителей применяют: полиакриламид и полиакриловую кислоту, которые по своим свойствам приближаются к альгинату натрия.

В качестве синтетических загустителей находят применение и поливиниловый спирт, и продукт под торговым названием «индалка».

Наибольшее значение для печатных красок имеют те загустки, которые хорошо смешиваются с водой, устойчивы в диапазоне значений рН 310, характеризуются однородной консистенцией и легко проникают на изнаночную сторону, что является обязательным при печати платочного ассортимента.

Загустки из альгината, КМЦ, сольвитозы С5 готовят путем растворения загустителей в умягченной воде при помешивании и нагревании. Чтобы ускорить растворение, загустители предварительно замачивают в воде в течение 24 ч, затем разбухшую массу разваривают в течение нескольких часов до образования однородной массы в открытых котлах с механическими мешалками. Подогрев осуществляют с помощью пара, циркулирующего в паровой рубашке котла, а для охлаждения массы после разварки вместо пара пропускают холодную воду. Готовую загустку выгружают, опрокидывая котел с помощью специального устройства.

Выполнение орнаментальной композиции как пример специфики текстильного дизайна Прежде чем рисунок украсит поверхность ткани, он проходит несколько стадий разработки. Сначала рисунок поступает к колористу, который определяет технологические особенности, порядок исполнения рисунка и расписывает состав печатных красок для авторского эскиза. На следующей стадии по рисунку изготовляют металлические гравированные валы или сетчатые шаблоны, с помощью которых на соответствующих печатных машинах производится печатание рисунка на текстильных материалах. Потом в печатном цехе рисунок печатается на ткани в соответствии с расписанием печатных валов (или шаблонов) и составом печатных красок. Разработка рисунка начинается или с наброска общей идеи рисунка в форме современного костюма или эскиза интерьера, а затем для воплощения этой идеи используются зарисовки орнамента, растительных мотивов и т.п. (решение от общего, целого). Возможен и другой путь: сначала производятся зарисовки природных мотивов, изучается орнаментальный материал, а затем на основе этого частного создается целое — предварительный эскиз рисунка. Оба пути широко используются художниками. Эскиз, как правило, представляет собой приблизительную запись идеи, которую необходимо развить в окончательном варианте рисунка. Желательно, чтобы эскиз, выполненный в натуральную величину, имел хотя бы приблизительный размер необходимой раппортной клетки, указание на место раппортного повтора. После доведения эскиза до удовлетворяющего автора решения его фрагмент соответствующего размера снимается на кальку с точно вычерченной под прямыми углами раппортной клеткой либо сканируется и дорабатывается в специализированных программах. Один из серьезных недостатков рисунка — его полосатость. Незапланированная полосатость рисунка может возникнуть из-за случайного совпадения направлений форм, их абрисов, деталей, цвета или просветов фона между формами. Полосатость рисунка может быть заметной в любом направлении: вертикальном, горизонтальном, диагональном. Часто полосатость возникает на раппортном стыке. Полосатость исчезает при изменении направления одной или нескольких форм. Это касается элементов орнамента в виде цветов, листьев, стеблей, веток, других направленных форм. Иногда в рисунке одно из направлений становится заметнее других, хотя характер рисунка этого не требует. Так, при равномерном распределении разнонаправленных форм в композиции сразу выявляются все формы, расположенные точно по горизонтали или вертикали, при небольшом раппорте образуется ненужная вертикаль или горизонталь. Полосатость, образовавшуюся в результате совпадения абрисов форм или возникшую в просветах фона, ликвидируют сдвигом форм, изменением их размеров или введением дополнительных элементов. Если рисунок в плане «полосит» по цвету, необходимо по-иному распределить его в формах, сохранив основные пропорциональные отношения цветовых площадей. Другая ошибка — провалы, то есть неравномерность распределения орнаментальных форм, мотивов или цвета в рисунке, первоначально предполагающем равномерное заполнение фона. При возникновении провалов необходимо перераспределить формы или ввести дополнительные элементы, выравнивающие плоскость рисунка. Все эти недочеты желательно исправить еще в эскизе. Подготовленные заранее краски пробуют на небольшой части рисунка, проверяя их совместимость и согласованность. Если результаты удовлетворяют автора, можно приступать к расцвечиванию. Необходимо обязательно помнить, что исполнение эскиза в чистовом варианте — работа не механическая, а творческая. На плане только контурное изображение рисунка и условное распределение цветовых плоскостей, а в эскизе передаются все мельчайшие детали разработки, различные эффекты и т.п. Нанесение цвета в белоземельных и грунтовых рисунках начинают с самого светлого цветового тона и заканчивают темным. В вытравных и резервных рисунках светлые цвета наносят в последнюю очередь. Важно проследить за тем, чтобы в рисунке были грамотно построены светлотные отношения самого светлого и темного, чтобы в цветовом строе композиции четко прослеживалась закономерность. |

Декстрин, гуаранат, индалку растворяют в горячей воде, загружая загуститель в сухом виде. Трагант, в отличие от других загустителей, предварительно замачивают в течение суток, а затем длительное время растворяют в открытом котле или не менее 3 ч в автоклаве.

Крахмальную загустку используют в смеси с другими. Сначала крахмал разваривают в присутствии кислоты, чтобы снизить полимеризацию полисахарида и тем самым обеспечить получение более подвижных загусток, а затем, после нейтрализации кислоты, смешивают с трагантной или декстриновой загустками. С целью снижения вспенивания в загустку вводят скипидар, а для придания мягкости — олеиновую кислоту.

Для приготовления загусток первого типа в качестве загустителей используют высокомолекулярные вещества, имеющие типично выраженные свойства коллоидов. Под действием воды они набухают и образуют вязкие, клейкие коллоидные растворы, характеризующиеся наличием пространственной внутреней структуры, которая в процессе печатания под влиянием механических воздействий нарушается, что приводит к изменению упругих, эластических и пластичных свойств загусток. Однако загустки обладают свойствами тиксотропности, то есть способностью к восстановлению прежней структуры за счет возникновения внутренних контактов между молекулами загустителя.

Свойства загусток имеют большое значение для получения ровных, насыщенных рисунков с четкими контурами. Наиболее важными из них являются загущающая и пропитывающая способности, устойчивость к действию химических реагентов, составляющих печатную краску, хорошая смываемость и др.

Для приготовления двухфазных загусток используют жидкие углеводороды типа бензина, уайтспирита и (реже) веретенного масла, а второй фазой служит вода. При смешении в определенных соотношениях воды с жидкими углеводородами в присутствии стабилизаторов образуется устойчивая двухфазная эмульсионная загустка, в которой капельки одного продукта (масла или воды) находятся в тесном контакте друг с другом. Сильное межфазное взаимодействие приводит к слипанию и деформации капелек, а также образованию структур ячеистого строения, разделенных тонкими прослойками стабилизатора. На практике более доступными оказались эмульсионные загустки, где масло находится в воде (м/в), а не вода в масле (в/м).

В условиях сушки эмульсионная загустка разрушается, так как оба жидких компонента испаряются, и поэтому отпадает необходимость промывки ткани после печатания. В производстве также находит применение полуэмульсионная загустка на основе манутекса и уайтспирита или траганта и уайтспирита в присутствии стеарокса6.

Приобретают значение и такие двухфазные загустки, в которых низкомолекулярные соединения выступают в виде твердых или газообразных веществ. Соответственно они получили название суспензионных и пенных.