Назад в будущее с «Пятым партнером»

Полгода назад на выставке FESPA2013 компания Konica Minolta продемонстрировала новую широкоформатную систему для прямой печати на текстиле Nassenger PRO 120. Во время этой выставки ведущий менеджер по поддержке продукции компании Алексей Лукьянчук, представляя данную новинку, рассказал о планируемой в июле 2013 года инсталляции первой в России аналогичной, хотя и менее производительной системы Nassenger PRO 60. Установка оборудования действительно состоялась в демонстрационном зале партнера Konica Minolta компании «Пятый партнер». Поскольку было интересно не только посмотреть на работу этой серийно выпускаемой машины, но и оценить ее шансы на успешное продвижение в России, нельзя было не воспользоваться предложением компании Konica Minolta познакомиться с Nassenger PRO 60 «вживую» и побеседовать с руководителем компании «Пятый партнер» Александром Черниковым. Нужно отметить, что Александр не только любезно согласился ответить на все наши вопросы, но и рассказал много интересного об опыте эксплуатации и продвижении данного оборудования. В беседе также приняла участие Елена Рудневcкая — менеджер по продукту компании Konica Minolta.

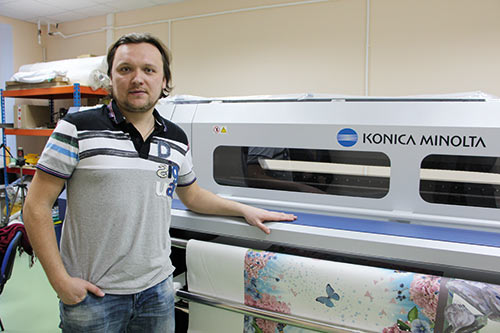

Руководитель компании «Пятый партнер» Александр Черников

КомпьюАрт: Расскажите, пожалуйста, вкратце о компании «Пятый партнер». Почему было принято решение заняться продвижением оборудования для печати на текстиле?

Александр Черников: «Пятый партнер» — это монобрендовая компания, которая исторически занималась продажами и сервисным обслуживанием оборудования Konica Minolta. Однако в прошлом году у нас появилась потребность расширить бизнес. Тут нам очень повезло, потому что благодаря решению Konica Minolta вывести на российский рынок оборудование для печати на текстиле нам не пришлось искать новых партнеров. Мы представили свой план по продвижению данной продукции в России, который встретил понимание и поддержку у руководителей направления струйной печати компании Konica Minolta. Таким образом, уже с начала текущего года мы предприняли активные шаги по созданию данного демонстрационного центра, провели обучение сервисинженеров в японском офисе компании, а в ходе поездки в Италию на текстильные производства ознакомились с передовыми тенденциями в цифровой печати по ткани. Кстати, именно в Италии мы окончательно убедились, что сделали правильный выбор в пользу продвижения оборудования для печати на текстиле компании Konica Minolta. В этой стране, ставшей законодателем мировой моды, установлено уже более ста систем для печати на текстиле компании Konica Minolta.

Образцы печати на различных материалах

КА: Какие тенденции преобладают сегодня на данном рынке?

А.Ч.: В Италии за последние три года темпы ежегодного роста цифровой печати на ткани составляют порядка 20%, отнимая объемы у традиционной ротационной. Наблюдается та же тенденция, что и на рынке офсетной печати, которую постепенно вытесняет цифровая печать вследствие сокращения объема тиражей, с одной стороны, и увеличения их общего количества — с другой. Иными словами, всё меньше заказов на большие объемы однотипной текстильной продукции, и всё больше заказов на малые партии или даже на индивидуальные продукты. Аналогичные тенденции наблюдаются во всех других странах с развитым текстильным производством — в Турции, Китае, и даже в Японии. В этом плане мы немного отстаем от них, у нас данные процессы только начинаются. Причем в России ситуация в этом бизнесе гораздо сложнее. Существующие фабрики работают только на крупный бизнес. Им, в силу существующего оснащения и организации производства, трудно работать с заказами, объем которых менее 5 тыс. м2. Малый бизнес или отдельные дизайнеры вынуждены отправлять свои заказы на печать в ту же Италию или Турцию. На производствах, которые мы посетили в Италии, доля заказов из России весьма внушительная. Другая наша проблема — это отсутствие до недавнего времени выбора качественных текстильных материалов. Цифровая печать на ткани подразумевает производство эксклюзивного продукта, который заказчик хочет видеть отпечатанным на качественном материале. Поэтому сейчас буквально на наших глазах формируется рынок по поставке высококачественных тканей, и растет он огромными темпами.

Добавлю, что в СССР все текстильные производства работали с активными красками, но в 90е годы, с целью удешевления продукции, начался массовый переход на пигментные чернила. Таким образом, работы с активными чернилами были исключены из основного производства. С ростом спроса на качественную продукцию знания и оборудование для использования активных красок опять становятся востребованными, но, к сожалению, за прошедшие годы либо было распродано оборудование, либо частично утрачены знания о его правильной эксплуатации при работе с различными материалами. Нам приходится буквально по крупинкам собирать эти знания отовсюду.

КА: Кто в первую очередь должен заинтересоваться оборудованием для цифровой печати на текстиле в России?

А.Ч.: В основном это крупные текстильные производства, которые сталкиваются с проблемой сокращения больших заказов и понимают необходимость в изменении традиционного подхода к бизнесу в сторону малых эксклюзивных тиражей. Данное оборудование также будет интересно небольшим компаниям, которые выпускают различную текстильную продукцию малыми партиями. Наконец, оно может заинтересовать рекламные агентства, которые специализируются на заказах на качественную промопродукцию, начиная от футболок и толстовок и заканчивая галстуками и шелковыми платками с фирменной символикой. Причем рекламные агентства, которые раньше изготавливали подобные заказы на сублимационном оборудовании на синтетических материалах, сегодня все активнее ищут возможность производить их путем полной запечатки полотна на натуральных тканях.

При этом две последние категории уже сейчас вполне готовы приобрести подобное оборудование. Однако важно отметить, что существует необходимость в проработке решения для допечатной и послепечатной обработки ткани. Сейчас мы как раз работаем над тем, чтобы предоставить нашим клиентам возможность передать это на аутсорсинг на крупные фабрики. В настоящий момент при передаче на фабрику этих операций на их выполнение уходит 20 дней. Но постепенно, надеюсь, этот срок будет сокращаться. Ведь многие фабрики просто не представляют, что можно не только увеличивать рентабельность с помощью Nassenger PRO 60 или Nassenger PRO 120, но и зарабатывать на аутсорсинге.

На пробную печать у Nassenger PRO 60 ушло не более пары минут

Елена Рудневская: До 2013 года оборудование под маркой Nassenger продавалось исключительно в Японии и Италии. Конечно, из этих стран могли быть осуществлены поставки в любую точку земного шара, но при этом не существовало никакой локальной поддержки помимо вышеупомянутых стран. Россия стала третьей страной, на территории которой доступны прямые поставки данного оборудования и его сервисная поддержка от локального представительства. Разумеется, это было сделано после всестороннего анализа состояния и потребностей российского рынка.

КА: На данный момент у вас в демозале помимо Nassenger PRO 60 представлено оборудование для фиксации отпечатков на текстиле. Чем еще планируется дооснастить демозал?

А.Ч.: В начале следующего года в соседнем помещении на площади около 200 м2 будет установлено оборудование для пропитки и мытья текстильного полотна. Таким образом, в демозале будет полностью представлена линейка машин для получения коммерческого рулона, за исключением сушильноширильной машины для восстановления геометрии полотна. Причем наших мощностей хватит на обслуживание шести таких машин, как Nassenger PRO 60, поэтому мы активно будем предлагать нашу помощь первым клиентам, купившим только печатное оборудование и желающим отдать остальные операции на аутсорсинг. Со временем мы планируем установить и сушильноширильную машину.

КА: Из каких производственных этапов состоит технологический процесс производства с помощью печатных систем Nassenger?

А.Ч.: Технологический процесс делится на пять основных этапов. Первые этапы цифровой печати и ротационной серьезно различаются. До печати на текстиле требуется предварительная пропитка полотна специальным химическим раствором для «правильной» адгезии красителя. При ротационной печати этот раствор добавляется в красящую пасту. При струйной цифровой печати используются специальные чернила, которые не допускают никаких добавок, поэтому требуется либо приобрести дополнительное оборудование для пропитки материала, которое, как я уже отмечал, будет установлено у нас в январе будущего года, либо отдавать выполнение этой операции на аутсорсинг, то есть отвозить рулон на фабрику для пропитки, например, на сушильноширильном оборудовании, как сейчас это делаем мы. При этом есть свои нюансы не только в зависимости от типа полотна, но и от того, что нужно получить после печати.

Второй этап — это установка полотна на принтере Nassenger, непосредственно печать и последующая сушка. На установленном в демозале аппарате мы печатаем в основном с разрешением 540x720 dpi со скоростью около 30 м2/ч. На этой скорости сушильный аппарат успешно справляется даже с очень плотными материалами (более 300 г/м2).

Третий этап — фиксация красителя при определенной температуре и концентрации водяного пара на устройстве, которое называется зрельник, или стимер. После этого этапа изображение становится ярким и стойким.

Наконец, последний этап — это отправка полотна на мойку, при которой смывается незакрепившаяся краска и первоначальная пропитка.

После этого полотно сушится и, в случае необходимости, производится дополнительная операция по восстановлению геометрии полотна. Затем готовый рулон отдается на пошив конечных изделий.

КА: Проявляют ли российские компании интерес к Nassenger PRO 1000, или потенциальные клиенты рассматривают только Nassenger PRO 60 или Nassenger PRO 120?

А.Ч.: Все крупные фабрики изначально проявляют интерес только к Nassenger PRO 1000. Но в процессе обсуждения, как правило, выясняется, что для решения имеющихся задач сегодня им будет вполне достаточно модели Nassenger PRO 60.

КА: Какова стоимость Nassenger PRO 60 и Nassenger PRO 120?

А.Ч.: В полной комплектации, как раз представленной в нашем демозале, то есть со всеми подводящими шлангами и компрессорами, стоимость Nassenger PRO 60 составляет примерно 165 тыс. евро, а Nassenger PRO 120 — 240 тыс. евро. В стоимость включены инсталляция и настройка, а также обязательное обучение оператора оборудования. Машина сразу настраивается под печать определенными чернилами, например именно активными либо именно дисперсными. Несмотря на кажущуюся универсальность, перенастройка машины под печать другим типом чернил теоретически возможна, но это не очень простая процедура. Обычно, как, кстати, нам довелось не раз видеть в Италии, в случае необходимости на производстве просто устанавливалась вторая машина для печати другими чернилами.

Образцы печати до и после фиксации красителя

КА: Сколько будут стоить чернила для таких машин?

А.Ч.: Чернила для Nassenger PRO 60 поставляются в канистрах емкостью 5 л. Их стоимость составляет около 100 евро за литр. При этом благодаря поставляемому программному обеспечению очень удобно посчитать себестоимость печати. Например, себестоимость печати обычной футболки получается около 30 евроцентов за 1 м2. На рынке присутствуют более дешевые активные чернила, однако важно понимать, что более дорогие, но качественные оригинальные чернила позволяют не только получить более стойкий и красивый отпечаток, но и сэкономить на пропитке. С чернилами, которые выпускаются компанией Konica Minolta, можно ограничиться дешевой и доступной пропиткой. Кроме того, данные чернила можно использовать не менее 60 дней с момента открытия канистры, в отличие от дешевых аналогов, которые уже через 30 дней могут не фиксироваться на полотне. Кроме того, никаких проблем со стойкостью отпечатанной оригинальными чернилами ткани даже не возникнет.

КА: Какой растровый процессор рекомендуется использовать с этим печатным оборудованием?

А.Ч.: Мы не стали экспериментировать, а взяли надежный, проверенный годами использования в Италии RIP испанского производства, который обеспечивает отличный контроль над цветопередачей и обладает богатым функционалом.

КА: Какова рекомендуемая месячная нагрузка на Nassenger PRO 60?

А.Ч.: В принципе, устройство очень надежное и может работать 12 часов в сутки 7 дней в неделю, то есть производить ориентировочно до 10 тыс. м2 в месяц. Но я считаю, что при месячной нагрузке на данный аппарат более 3 тыс. м2 стоит задуматься о приобретении второго такого устройства.

Помимо 9 емкостей с чернилами Nassenger PRO 60 оснащен еще одним контейнером с чистящей жидкостью

КА: Каковы требования к помещению, в котором предстоит функционировать Nassenger PRO 60?

А.Ч.: В первую очередь требуется идеально ровное основание пола, способное выдержать нагрузку в 1600 кг, в помещении также следует установить увлажнитель для поддержания влажности в 40% и кондиционер для управления температурным режимом. Сам принтер весьма компактен — его габариты составляют 483x174x208 см.

КА: В чем преимущества Nassenger PRO 60 по сравнению с конкурентными моделями?

А.Ч.: Вопервых, сегодня Nassenger PRO 60 — единственный принтер формата 1850 мм, который печатает активными чернилами с использованием девяти различных цветов: Yellow, Extra Magenta, Cyan, Black, Blue, Pink, Orange, Gray, Sky. За счет этого обеспечиваются правильная цветопередача и плавные градации. Также существует возможность использования и дисперсных, и кислотных чернил, хотя, как уже отмечалось, лучше определиться с предпочтительным типом чернил до установки оборудования.

Вовторых, Nassenger PRO 60 является решением, полностью сконструированным компанией Konica Minolta именно для прямой печати на ткани, поэтому в нем и сам механизм печати, и струйные пьезоэлектрические печатающие головки, и чернила — оригинальные, поставляемые одним производителем. Konica Minolta гарантирует отлаженность всего процесса печати и отличное качество изображения. Кроме того, стоит отметить стойкость отпечатанных материалов толщиной до 10 мм при их использовании.

Втретьих, это оригинальные решения некоторых узлов в конструкции принтера. Nassenger PRO 60 оснащен рулонным размотчиком, системой разглаживания полотна, намотчиком и сушкой. В секции, где находится контейнер с печатными головками, при помощи специальной емкости с дистиллированной водой поддерживается оптимальный микроклимат, что обеспечивает условия, при которых они всегда будут в рабочем состоянии. Периодически происходит автоматическая чистка печатных головок при помощи чистящей жидкости (она заливается в отдельный контейнер) и специального чистящего ролика. В самих контейнерах с чернилами также поддерживается требуемая влажность, благодаря чему их свойства абсолютно не изменяются при хранении. Принтер оборудован системой дегазации воздуха, поэтому подливать чернила без проблем можно в процессе печати. В данном принтере транспортная лента (так называемая кирза) покрыта слоем клея для фиксации полотна разной плотности и толщины. Периодически требуется мешать клей с растворителем и при помощи ракельной системы наносить на кирзу. В данном принтере эта процедура настолько проста, что выполнять ее разрешается самим операторам без обращения в сервисную службу. Кроме того, при необходимости можно включить дополнительный подогрев кирзы с целью увеличения ее клеящих способностей. Машина автоматически обеспечивает требуемое натяжение, в том числе и при работе с деликатными тканями, например с шелком. В Nassenger PRO 60 применяются девять печатных головок KM512, каждая из которых отвечает за печать своего цвета и имеет по 512 сопел. В совокупности это обеспечивает разрешение печати до 900x1080 dpi. При использовании различных материалов происходит автоматическое совмещение изображения всех головок для получения максимальной резкости печатаемых изображений.

Вчетвертых, при покупке данного оборудования гарантируется оперативная и, наверное, самая продвинутая сервисная поддержка. По сути, мы готовы решать не только технические проблемы, но и вопросы настройки оборудования для печати с разным разрешением на различных материалах, пока люди, работающие на этом оборудовании, не приобретут достаточный опыт.

Е.Р.: Одно из главных преимуществ данного оборудования — это возможность экономичной и оперативной печати на ткани коротких тиражей. Оно будет востребовано на производствах, которые ориентируются не на массового потребителя. Задача компании «Пятый партнер» — продемонстрировать, что выпускать эксклюзивную текстильную продукцию в России гораздо более рентабельно, нежели отдавать такие заказы на печать в Италию. На нашем оборудовании в России уже можно производить продукцию с себестоимостью в 150 руб. за погонный метр, в то время как, отдавая заказы в Италию, компании, которые занимаются подобным бизнесом, платят не менее 800 руб. за погонный метр. Таким образом, оборудование Konica Minolta для прямой печати на текстиле позволит не только модернизировать существующие фабрики, но и реально направить поток заказов на печать обратно в Россию, что, в свою очередь, позволит создать большое количество новых рабочих мест.