Бумага, которая защищает. Часть1

Както так повелось, что, освещая защитные технологии в полиграфии, мы много и подробно пишем о красках, способах печати, отделочных операциях, а о бумаге буквально вскользь — водяные знаки, защитная лента и, собственно, всё.

Сегодня я предлагаю взглянуть на некоторые технологии более подробно.

Волокнистый материал для защиты бумаги от подделки

Описываемый материал предназначен для защиты бумаги от подделки при изготовлении, например, документов или банкнот. Волокнистый материал для защиты от подделки содержит хлопковые волокна, окрашенные и неокрашенные профилированные синтетические волокна в определенном соотношении. При этом коэффициент разветвленности профиля поперечного сечения хлопковых волокон равен 3,544,32, а синтетических волокон — 6,211,5. Техническим результатом является прочность удерживания защитных волокон в массе, неагрегированность в ней при одновременной защите.

Волокнистыми материалами, которые служат для получения обычной бумаги, являются целлюлозные, вискозные, хлопковые волокна, а также древесная масса.

Для получения бумаги специального назначения, используемой для изготовления ценных документов, банкнот и т.п., необходимо вводить в нее элементы защиты, а также резаные синтетические волокна, повышающие ее физикомеханические показатели.

При этом синтетические волокна должны прочно удерживаться в бумаге и равномерно распределяться в объеме волокнистого материала, а кроме того, не должны агрегировать, образуя комки.

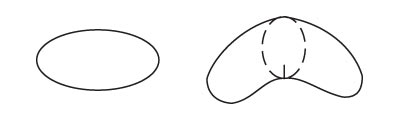

Профили поперечного сечения хлопковых волокон в форме эллипсов или «боба»

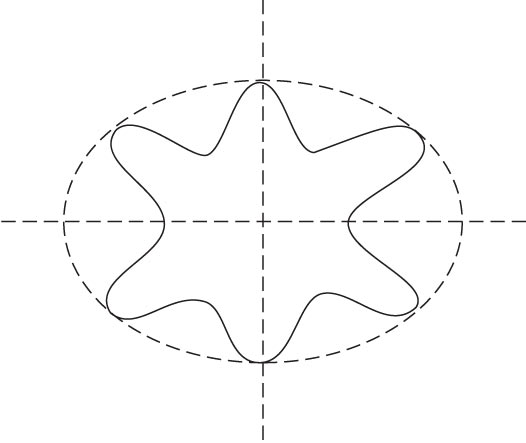

Профиль поперечного сечения окрашенных синтетических волокон в форме усеченного трилобала

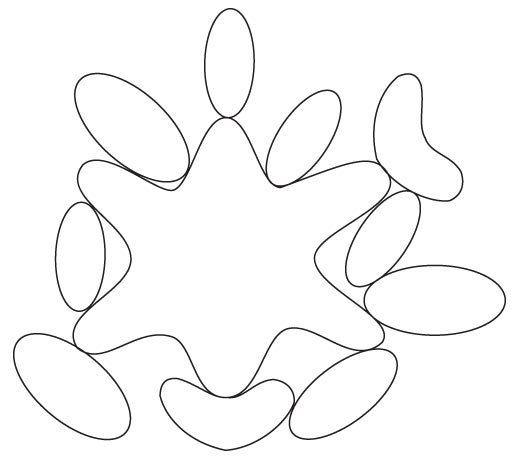

Взаимное расположение профилированных волокон, входящих в бумажную массу

Наиболее характерным примером является ценная бумага, содержащая бумажный волокнистый материал, в который внедрены волокна чистого хлопка, а в качестве защиты — цветные флуоресцирующие волокна.

Недостатком введения синтетических волокон является их неспособность образовывать водородные связи, которые в основном определяют силы связи между размолотыми волокнами в бумажной массе.

Технической задачей, на решение которой направлена данная технология, является создание волокнистого материала для изготовления бумаги специального назначения, в которой синтетические волокна должны прочно удерживаться и не агрегировать в ней.

Данная техническая задача решена за счет того, что волокнистый материал содержит хлопковые волокна и синтетические окрашенные и неокрашенные профилированные волокна при следующем их соотношении в массе: хлопковые волокна — 7099,85%, окрашенные синтетические волокна — 0,155%, неокрашенные синтетические волокна — 025%. При этом хлопковые волокна имеют коэффициент разветвленности профиля поперечного сечения 3,544,32, а окрашенные и неокрашенные синтетические волокна — 6,211,5. Коэффициент разветвленности профиля поперечного сечения определяют по формуле

Kp=P/√S ,

где Р — периметр профиля поперечного сечения; S — площадь профиля поперечного сечения.

Проявление отличительных признаков описываемого волокнистого материала (его состав, применение окрашенного волокна и учет коэффициента разветвленности профиля поперечного сечения синтетического волокна)позволяет использовать его для изготовления бумаги специального назначения.

Коэффициент разветвленности определяют, измеряя периметр и площадь поперечного сечения срезов окрашенных и неокрашенных синтетических волокон. Изготовление поперечных срезов производят с помощью микротома. Срезы помещают на предметное стекло и фотографируют с помощью фотоаппарата, встроенного в микроскоп.

Периметры на фотографии измеряют измерителем и линейкой, а пересчитывают с учетом установленной кратности увеличения.

Площадь поперечного среза элементарной нити определяют путем наложения на его фотографию офсетного трафарета с известной площадью квадратов. При этом подсчитывают и суммируют количество целых и неполных квадратов, занимаемых срезом.

Следует отметить, что соотношения коэффициентов разветвленности для хлопковых волокон и синтетических окрашенных и неокрашенных волокон определены экспериментальным путем.

Так, для хлопковых волокон эллиптического профиля и профиля в форме «боба» при коэффициенте разветвленности, близком к 3,54, эллиптический профиль стремится к круглому, то есть в этом случае величина малой полуоси эллипса стремится к величине большой полуоси. Это в значительной мере снижает площадь контактов между соседними волокнами и препятствует вложению эллиптических волокон в межлучевое пространство несимметричных профилей синтетических волокон.

Верхнее значение коэффициента разветвленности, равное 4,32, определяется природой хлопкового волокна.

Для окрашенных и неокрашенных синтетических волокон несимметричных профилей поперечного сечения при значении коэффициента разветвленности меньше 6,2 не достигается необходимая изрезанность профилей, в результате чего не происходит необходимого сцепления указанных волокон с хлопковыми волокнами, а кроме того — растет вероятность агрегации синтетических волокон.

При коэффициенте разветвленности больше 11,5 за счет высокой изрезанности профилей растут пространственные затруднения при вложении эллиптических волокон в межлучевое пространство несимметричных профилей синтетических волокон, что приводит к снижению площадей контактов и сил сцепления между ними. Растет также агрегация синтетических волокон за счет сильного сцепления изрезанных несимметричных профилей.

В качестве синтетических волокон можно применять полиамидные, полиэфирные и другие виды волокон.

В качестве красителей для синтетических волокон, вводимых в состав волокнистого материала, как правило, используют красители, светящиеся в УФ и ИКлучах.

У получаемого волокнистого материала определяют разрывную прочность и силу сцепления профилированных синтетических волокон с основной массой хлопковых волокон.

Силу сцепления профилированных синтетических волокон с основной массой хлопковых волокон бумажного холста определяли по следующей методике.

Исходная масса представляет собой волокнистый материал, полученный по бумагоделательной технологии и содержащий синтетические окрашенные профилированные волокна. В месте выступающей окрашенной нити делают надрез и освобождают конец этой нити длиной 56 мм. Освобожденный конец нити заправляют в зажим разрывной машины. В другой зажим машины заправляют непосредственно бумажный холст. В ходе движения зажимов фиксируют силу сцепления профилированной синтетической нити с холстом, которая регистрируется шкалой прибора.

Бумага с защитной полосой

Технология относится к способу изготовления бумаги, защищенной от подделки. Она находит применение при производстве защищенных от подделки различных видов бумаги с защитной лентой (нитью), таких как документная, банкнотная, чековая, паспортная, акцизная и пр.

Сущность технологии заключается в том, что формируют первое бумажное полотно с защитной лентой шириной более 2 мм, которую заделывают в это полотно при его формировании на круглосеточном цилиндре с образованием зон свободного доступа (окон) с лицевой стороны полотна на выступающих элементах. При этом защищенную ленту заделывают в первое бумажное полотно при его формировании после образования зон свободного доступа с одновременным созданием волокнистого подслоя с массой, составляющей 3550% от массы первого бумажного полотна.

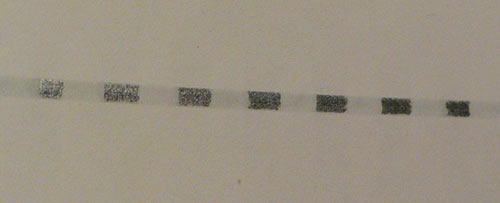

Ныряющая защитная полоса

Параллельно с формированием первого бумажного полотна с защитной лентой формируют второе бумажное полотно, не содержащее защитной ленты, которое после завершения формирования первого бумажного полотна накладывают на заднюю сторону первого бумажного полотна и соединяют их для закрытия дефектов на задней стороне первого бумажного полотна. Затем полученный двухслойный материал подвергают прессованию и сушке.

В качестве выступающих элементов используют водонепроницаемые элементы. В первое и/или второе бумажные полотна в процессе их формирования вводят дополнительные элементы защиты: водяные знаки, защитные волокна, конфетти или их сочетания. Используют защитную ленту шириной 220 мм, снабженную дополнительным элементом защиты: напечатанными,

и/или металлизированными, и/или деметализированными символами, и/или оптически изменяющимися эффектами, дифракционными картинками, голограммами, интерференционными эффектами, и/или магнитными кодами, и/или флуоресцентными веществами.

Технология позволяет применять защитную ленту любой ширины в диапазоне от 2 до 20 мм — для повышения защищенности бумаги от подделки, а также использовать окна, имеющие правильную или неправильную геометрическую форму, сочетание окон различных форм, различные расстояния между окнами — для улучшения защищенности и дизайна бумаги, а также изделий из нее. Изготовленная бумага имеет более высокие показатели физикомеханической прочности, так как может быть получена из более длинноволокнистой массы.

Заметим, что известен также способ производства бумаги, защищенной от подделки, согласно которому защитная лента подается на круглосеточный цилиндр вне волокнистой массы таким образом, чтобы укладываться на приподнятые места на цилиндре (выступающие элементы). В местах, где лента (нить) укладывается на выступающие элементы до погружения в массу, не образуется бумажного слоя на стороне, обращенной к цилиндру, так что нить оказывается свободно доступной к поверхности точно в данных местах.

Однако такой способ не позволяет формировать бумагу с широкими нитями без дефектов оборотной стороны бумажного листа, не соприкасающегося с круглосеточным цилиндром, поскольку в данном способе используется один круглосеточный цилиндр.

Есть еще одна технология, суть которой заключается в том, что защитную ленту в первое бумажное полотно при его формировании на круглосеточном цилиндре заделывают следующим образом: ее подают на выступающие элементы круглосеточного цилиндра вне волокнистой массы. При прохождении круглосеточного цилиндра через ванну с бумажной массой происходит формирование бумажного слоя вокруг защитной ленты, а в зонах, где лента соприкасается с выступающими элементами, образуются зоны свободного доступа (окна). При ширине защитной ленты 24 мм во время формирования первого слоя бумаги образуются дефекты на обратной стороне первого бумажного полотна, которые закрываются вторым бумажным полотном, сформированным на другом устройстве.

В качестве выступающих элементов используют элементы, имеющие форму прямоугольника. Такие элементы получают тиснением сетки круглосеточного цилиндра по его окружности в заданной зоне заделывания защитной ленты, поэтому поверхность цилиндра имеет вид железнодорожных шпал.

Этот способ более «продвинутый» по сравнению с предыдущим, но также имеет ряд недостатков:

- нельзя заделывать в первое бумажное полотно защитную ленту шириной более 4 мм, так как волокна бумажной массы не успевают проникнуть в узкую щель между защитной лентой и поверхностью круглосеточного цилиндра в зонах между выступающими элементами;

- невозможно формировать зоны свободного доступа (окна) на больших расстояниях друг от друга, поскольку при большом расстоянии между выступающими элементами защитная лента касается поверхности круглосеточного цилиндра и не дает возможности образовывать между окнами бумажный слой;

- не обеспечивается формирование полотна с окнами, имеющими сложную геометрическую фигуру, что приводит к снижению защищенности бумаги от подделки.

Напомню, что первый описанный нами способ позволяет повысить степень защищенности бумаги от подделки и улучшить ее качество за счет использования защитной ленты любой ширины (до 20 мм), а также бумаги с окнами, имеющими правильную или неправильную геометрическую форму. При этом могут применяться окна с последовательным сочетанием различных фигур, а ширина окон может быть равной ширине защитной ленты, расстояния между окнами могут быть выбраны любыми независимо от диаметра круглосеточного цилиндра.

Этот технический результат достигается следующим образом: формируют первое бумажное полотно с защитной лентой шириной более 2 мм, которую заделывают в это полотно при его формировании на круглосеточном цилиндре с образованием зон свободного доступа с лицевой стороны полотна на выступающих элементах. Параллельно с формированием первого бумажного полотна с защитной лентой формируют второе бумажное полотно, не содержащее защитной ленты, которое после завершения формирования первого бумажного полотна накладывают на заднюю сторону первого бумажного полотна и соединяют их для закрытия дефектов на задней стороне первого бумажного полотна. В последующем проводятся прессование и сушка.

В качестве выступающих элементов используют водонепроницаемые элементы.

Кроме того, в первое бумажное полотно, содержащее защитную ленту, в процессе его формирования можно ввести дополнительный элемент защиты — водяные знаки, защитные волокна, конфетти или их сочетания.

Во второе бумажное полотно, не содержащее защитной ленты, в процессе его формирования также можно ввести дополнительный элемент защиты — водяные знаки, защитные волокна, конфетти или их сочетания.

Естественно, используется также защитная лента, снабженная дополнительным признаком защиты — напечатанными, и/или металлизированными, и/или деметаллизированными символами, и/или оптически изменяющимися эффектами, дифракционными картинками, голограммами, интерференционными эффектами, и/или магнитными кодами, и/или флуоресцентными веществами.

Бумага длительного использования

Технология касается изготовления защищенной от подделки бумаги, которая содержит охранные признаки.

Бумагу формуют в мокром состоянии, при этом она включает один или более охранных признаков. На бумагу наносят клеящий агент для проклейки. Затем на одну или обе стороны проклеенной бумаги наносят покрытие, содержащее неокрашенный пигментом полиуретан. Покрытие может содержать функциональную добавку с условием, что ее присутствие не приведет к увеличению непрозрачности бумаги более чем на 1%. После нанесения полиуретана бумагу сушат.

Наиболее предпочтительным является нанесение полиуретанового покрытия на бумагу сразу же после отжимного барабана клеевой ванны и перед вторичной сушкой, когда бумага еще увлажнена клеем. Тем не менее в качестве альтернативного способа используется нанесение полиуретана на сухую бумагу после завершения этапов обычного процесса изготовления бумаги.

Предпочтительнее наносить полиуретановое покрытие на обе стороны бумаги.

Волокна, которые присутствуют в бумаге, являются либо натуральными, либо синтетическими , либо смесью натуральных и синтетических волокон.

Полиуретан, предпочтительнее, является алифатическим полиэфирным полиуретаном и используется в дисперсии, имеющей содержание полиуретана в диапазоне от 2% до 70% по весу, хотя альтернативно может использоваться полиуретан типа алифатического полимера простого эфира. Также полиуретан может быть алифатическим поликарбонатным полиуретаном.

Предпочтительнее, использовать бумагу, имеющую как видимые охранные признаки, а именно, водяные знаки или нити, внедренные или выполненные в окнах, так и тайные охранные элементы.

Как пояснялось выше, покрытие, содержащее полиуретан, должно быть, по существу, прозрачным. Желательно, чтобы предел прочности на разрыв полиуретанового покрытия превышал 40 мПа, например составлял от 40 до 80 мПа, а его твердость по Кенигу была более 20 с, например от 20 до 40 с.

Состав покрытия обеспечивает получение пленки, имеющей, после того как она отлита на стеклянную пластину, твердость по Кенигу 15130 с, а также прохождение теста на водостойкость, включающего следующие этапы:

а) используют состав для покрытия, который при литье на стеклянную пластину обеспечивает получение пленки с сухим весом 80 г/м2;

b) пленку сначала сушат при температуре 23 °С. Когда пленка становится нелипкой, ее сушат в течение дополнительного часа при температуре 80 °С;

с) пленку взвешивают до и после смачивания и проведения испытаний на прочность на разрыв в мокром состоянии и на модуль Юнга и визуально проверяют на любое изменение ее прозрачности;

d) образец пленки кипятят в воде, содержащей 10 г/л Na2CO3 в течение 30 мин;

е) пленку промывают холодной водой и этапы b) и с) повторяют.

После того как пленка высушена и повторно взвешена, она должна удовлетворять следующим критериям: предел прочности на разрыв в мокром состоянии и модуль Юнга кипяченой пленки — не менее 90% от прочности на разрыв в мокром состоянии и от модуля Юнга исходной пленки; пленка не обнаруживает ощутимой потери ее прозрачности; вес пленки в сухом состоянии составляет не менее чем 98% от ее исходного веса.

Описываемая технология позволяет изготовить защищенную от подделки бумагу с охранными признаками с повышенной продолжительностью пользования и устойчивостью против загрязнения. Защищенные от подделки ценные документы того типа, к которому относится настоящая технология, могут включать один или более видимых охранных признаков для предотвращения подделки документов. В качестве таких охранных признаков могут использоваться водяные знаки и охранные нити, присутствующие в бумаге. Охранные нити могут быть расположены внутри по всей бумаге или могут проявляться в так называемых окнах, расположенных между зонами, в которых нити расположены между поверхностями бумаги. Обычно в защищенных от подделки ценных документах подложка должна быть хорошего качества для обеспечения возможности получения удовлетворительного тисненого выпуклого рисунка, такого как тисненый выпуклый рисунок, полученный посредством глубокой печати, и для гарантирования хорошей износостойкости.

Известны также другие технологии, относящиеся к получению бумаги для ценных документов с хорошей стойкостью к загрязнению и пригодных для длительного применения, которые включали использование покрывающих составов или пигмента вместе со связующим, например с эластомерным связующим. Также хорошо известно, что для получения покрытий, имеющих защитный эффект того или иного типа, могут применяться различные полиуретановые составы на всевозможных подложках; они также могут служить в качестве лакового покрытия на деревянных или других подложках. Кроме того, известно использование полиуретановых композиций в качестве проклеивающих слоев для бумаги.

Окрашенные пигментом покрытия являются более слабыми вследствие присутствия пигмента, который обусловливает менее прочное закрепление связующего на подложке в определенных местах.

Недостаток применения окрашенных пигментом покрывающих составов заключается в том, что они наносятся на готовую бумагу, а это значит, что перед нанесением покрывающего состава бумага должна быть высушена.

В описанной ранее технологии водный раствор полиуретана может иметь вид водной дисперсии. Покрытие может включать наполнитель, например полиакрилат, а следовательно, находиться в виде уретаноакриловой смеси; такая смесь должна обеспечить получение хороших водо и химически стойких покрытий.

Покрытие может быть полиуретановой дисперсией с одним компонентом полиуретана с предварительно образованными поперечными связями или с одним компонентом защищенного (блокированного) полиуретана, который имеет изоцианатные группы, химически связанные с цепями полимера, но регенерируемые при таких повышенных температурах, которые обычно используются на конечных стадиях процесса изготовления бумаги. Более того, покрытие может быть полиуретановой дисперсией двухкомпонентного продукта, в котором могут быть образованы поперечные связи путем использования многофункциональных реагентов, таких как меламинформальдегидный преконденсат. В качестве реагентов, вызывающих образование поперечных связей, могут служить полиазиридины. Реагенты, вызывающие образование поперечных связей, повышают водостойкость, включая стойкость при стирке, не окрашенного пигментом полиуретанового покрытия и обеспечивают получение улучшенной, защищенной охранными признаками бумаги и изготавливаемых из нее документов.

Эмульгирующий реагент, или эмульгатор, может ухудшить характеристики покрытия в условиях влажности или в мокром состоянии. Кроме того, могут быть использованы и другие известные добавки, включая пеноуничтожающие реагенты, добавки для растекания, сгустители, или модификаторы вязкости. Процент добавок, включенных в состав покрытия, должен быть минимальным, поскольку добавки могут негативно отражаться на такой важной его характеристике, как сцепление с подложкой.

В качестве добавок могут также использоваться и другие материалы. Как правило, защищающие функциональные добавки обеспечивают наличие охранных признаков трех классов:

1й — открыто узнаваемые охранные признаки (такие добавки, как иридесцентные или перламутровые пигменты);

2й — охранные признаки, которые обеспечивают более высокий уровень защищенности и обнаруживаются с помощью охранного оборудования (флуоресцентный пигмент или магнитные частицы);

3й — явные охранные признаки, обнаруживаемые посредством использования усложненного детектирующего оборудования, применяемого центральными банками (например, фосфоресцирующие пигменты, которые обладают уникальным периодом распада).