Эффективный подход к управлению производством

В ноябре текущего года компания UPM организовала поездку группы российских журналистов на свою фабрику «UPM Нордланд», которая располагается близ немецкого города Дёрпен. Всего на производстве «UPM Нордланд» работает около 1200 сотрудников, а вкупе с близлежащим логистическим центром, также входящим в UPM, число задействованного персонала достигает 1700 человек. В Европе у компании функционирует 16 производственных площадок, но в Россию поставляется продукция только с двух из них: с самой близкой к нашим границам финской фабрики «UPM Кюми», о работе которой мы подробно рассказывали в прошлом году (см. материал «Финская бумага — это инвестиция в экологию» в журнале «КомпьюАрт» № 4’2013), и с фабрики «UPM Нордланд». В отличие «UPM Кюми», фабрика «UPM Нордланд» не обладает производственными мощностями по выпуску целлюлозы, а сосредоточена исключительно на производстве высокосортной бумаги, объем выпуска которой доходит до 1400 тыс. т в год. Это почти на 60% больше, чем производит в год «UPM Кюми» (830 тыс. т). Фабрика занимает площадь 60 га, и, помимо отличных автомобильных и железнодорожных подъездных путей, имеет хорошее водное сообщение с морским портом в г.Эмден. В основном фабрика специализируется на производстве бумаги для листовой офсетной печати.

Согласно мемориальной табличке, фабрика была заложена

14 сентября 1967 года

По существу, процесс изготовления бумаги за последние годы не претерпел особых изменений, но, благодаря постоянной модернизации оборудования и использованию новых технологий, стал очень автоматизированным. Суть процесса заключается в постепенном удалении воды из жидкой целлюлозной массы, формируемой на сетке бумагоделательной машины. На этой вибрирующей сетке и происходит образование бумажного полотна. По мере продвижения бумажной массы через ряд валиков, одни из которых отжимают воду, а другие, обогреваемые изнутри водяным паром, высушивают ее, бумажные волокна начинают сплетаться друг с другом, образуя рулонную ленту. Пигменты добавляют в бумажную массу на начальной стадии, а, например, крахмал — после удаления около 20% воды. Процесс мелования состоит из трех этапов: на первом этапе происходит заполнение пор бумажного полотна, на втором поверхность бумаги приобретает требуемые свойства (матовая, полуматовая), а на третьем бумаге придается желаемый оттенок.

На фабрике функционируют четыре бумагоделательные машины Valmet c рабочей шириной 4,7 м, 6,45 м и 9,5 м, а также два коутера с рабочей шириной 4,7 м и 9,5 м. С их помощью фабрика производит мелованную и немелованную бумагу в широком диапазоне плотностей от 60 до 400 г/м.

Один из первых валов бумагоделательной машины произведен из гранита

Бумагоделательная машина № 1

Основные производственные мощности фабрики «UPM Нордланд» Бумагоделательные машины

Коутеры

Самая производительная бумагоделательная машина № 4 с шириной полотна 9,5 м и аналогичной ширины коутер Самая производительная бумагоделательная машина № 4 с шириной полотна 9,5 м и аналогичной ширины коутер Бумагорезальное оборудование:

|

Особенностью данной фабрики является возможность промежуточного хранения бумаги в рулонах между производством и обработкой, придание бумаге необходимого уровня глянца, а также возможность нарезки листов в форматах от A4 до 280x160 см. Всего возможно 310 различных форматов нарезки. При этом независимо от формата листов упаковка осуществляется как на автоматических упаковочных линиях в палетты или рулоны, так и в пачки, согласно запросам клиентов.

Фабрика работает без перерывов 24 часа в сутки 7 дней в неделю. В производстве задействовано четыре сменяющих друг друга коллектива, работающих в три смены в течение суток. В результате постепенного сокращения спроса на бумагу по всему миру фабрике пришлось продумать и выбрать наиболее эффективный режим работы. При необходимости бумагоделательная машина № 2 останавливается, а работающий персонал переходит на работу в подразделение по конвертингу и упаковке. Всё это возможно благодаря тому, что персонал подбирается таким образом, чтобы сотрудники были взаимозаменяемы и могли эффективно работать на различных производственных позициях. Это позволяет легко и оперативно реагировать на колебания рынка, уменьшая выпуск одного вида продукции и наращивая другой, параллельно не теряя в производительности и не меняя кадровый состав на всем производстве в целом.

На выходе из машины ровная белая лента наматывается

в огромный рулон

Директор по производству фабрики «UPM Нордланд» Дирк Войт

(Dirk Woyt) демонстрирует результаты испытаний образцов бумаги

Контроль качества производится на всех стадиях производственного процесса. Особо нужно отметить специальную лабораторию контроля качества печати, в которой образцы бумаги тестируются при печати на миниатюрной офсетной печатной машине. По словам директора по производству фабрики «UPM Нордланд» Дирка Войта, здесь в первую очередь проверяются поверхностные свойства производимых бумаг.

Тестирование свойств бумаги для офсетной печати происходит на данном оборудовании

Комната здоровья

Благодаря улучшениям энергетической эффективности и оптимизации производственных процессов и технологий фабрика стала потреблять на 20% меньше электроэнергии и менее 4 м3 пресной воды на производство тонны бумаги по сравнению с аналогичными показателями в 2003 году. Кроме того, начиная с 2002 года фабрика не вывозит на свалку никаких отходов, поскольку все они так или иначе повторно используются на производстве.

Особых успехов фабрика «UPM Нордланд» добилась в плане безопасности производства. По итогам 2013 года ей удалось выйти в лидеры по показателям производственных происшествий, которые удалось свести практически к нулевым значениям. Благодаря этому фабрика получила премию от UPM, которую потратила на оснащение специального кабинета здоровья для своих сотрудников. Теперь для сотрудников стало возможно в перерыве или после трудовой смены уделить время поддержанию осанки, сделать массаж, проверить давление и т.д. Несмотря на отсутствие происшествий, на территории фабрики круглосуточно работает своя служба пожарной охраны и медпункт.

После стадии биологической очистки вода превращается в питьевую

Сырье на фабрику доставляется в основном речным транспортом — по большей части это пигменты и целлюлоза из Южной Америки (из эвкалипта) и Финляндии (из березы и хвойных деревьев), а также автомобильным — таким способом доставляется в первую очередь крахмал. Крахмал используется для придания поверхности бумажного полотна жесткости, для удержания волокон целлюлозы на сетке бумагоделательной машины, а также в качестве связующего вещества при меловании. Готовая продукция увозится с фабрики, как правило, автомобильным транспортом.

Генеральный менеджер фабрики «UPM Нордланд» Клаус Рейманн (Klaus Reimann) объясняет, как функционирует производство

Одна и та же бумага зачастую отличается лишь различной упаковкой

Впечатляет практически полное отсутствие какоголибо запаха в производственных помещениях и вокруг фабрики. Единственное место, где он стойко ощущался, — это на входе системы биологической очистки сточных вод. Но зато после прохождения цикла очистки вода превращается в питьевую.

На специальном стенде представлено все многообразие офисных бумаг, которые производит фабрика

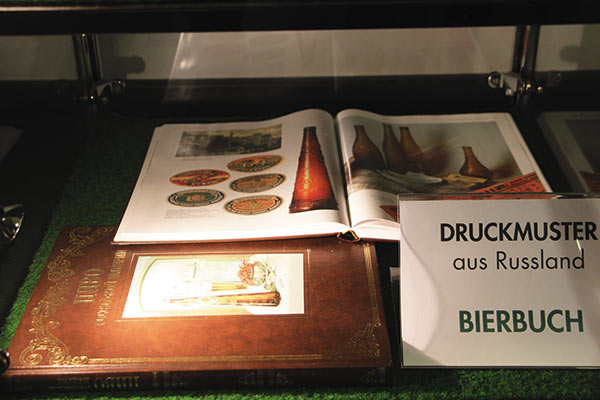

Экспонат работы российских мастеров печати

выполнен на бумаге UPM

Сегодня предприятие «UPM Нордланд» использует на 88% FSC и PEFC сертифицированную целлюлозу, в то время как в 2002 году этот показатель был на нуле.

По словам генерального менеджера фабрики «UPM Нордланд» Клауса Рейманна, во второй половине текущего года отпускные цены на чистоцеллюлозную мелованную бумагу повысились для всех рынков, в том числе и для российского, что, впрочем, произошло и с аналогичной продукцией у конкурентов. Но в ценообразование для российского рынка свою лепту внесло и падение курса рубля, поэтому в процентном отношении цены выросли больше общеевропейских. При этом он отметил рост сегмента бумаг для цифровой печати и выразил уверенность, что эта тенденция сохранится. Сегодня для фабрики очень актуальным остается сокращение издержек, что заставляет ее искать пути повышения эффективности производства, использовать новые технологии и, увы, сокращать персонал. Тем не менее ситуация на предприятии выглядит горадо лучше, чем на других европейских бумажных производствах.