Отделка листовой продукции

Самый простой с точки зрения отделочных операций вид печатной продукции — это листовка. После печати требуется только обрезать технологические поля и упаковать тираж. Однако большинство видов продукции требует более сложной обработки.

Выделяют следующие группы послепечатных операций: брошюровочные, переплетные, отделочные. Именно об отделочных операциях мы сегодня и поговорим.

Отделкой листовой печатной продукции называют различные процессы, направленные на улучшение ее потребительских свойств — товарного вида, эстетического восприятия, износостойкости, водостойкости, удобства пользования и т.п.

К отделке относятся лакирование, припрессовка полимерной пленки, бронзирование, комбинированное тиснение и так называемые механические способы отделки — гренирование, биговка, перфорация, высечка. Отделочные процессы широко применяются в производстве этикеток и картонной упаковки, листовых рекламных и изоизданий, книжных изданий улучшенного и подарочного типов.

Лакирование

Лакирование — это один из самых распространенных видов послепечатной отделки полиграфической продукции. Его популярность объясняется широкими возможностями декорирования, создания необычных визуальных эффектов и надежной защитной функции лакировки.

Лак может как наноситься поверх отпечатанного изображения, так и создавать самостоятельную композицию без участия цвета.

Лакирование — это оптимальное решение сразу трех различных задач:

1. Защита — лак образует пленку, препятствующую промоканию материала и истиранию красок.

2. Визуальная привлекательность — лак создает яркие акценты, фиксирует насыщенность цвета, придает глянец или матовость.

3. Тактильные свойства материала — с помощью лака создается уникальный рельеф, к которому приятно прикасаться. Через органолептику передается новая информация об изображении — шероховатый, как кожа персика, фактурный, как песок, гладкий, как вода.

Основной метод — это сплошное лакирование в линию — экономичный и наиболее быстрый способ придать готовому изделию завершающий штрих, который выгодно отличает издания представительского класса.

Лакировать можно как все печатное поле, так и отдельные его элементы.

Офсетный способ лакирования — более быстрый и простой способ отделки, чем, например, припрессовка пленки (ламинирование).

В современной полиграфии используются офсетные (масляные) лаки, воднодисперсионные (ВД), органические и УФотверждаемые.

Офсетный лак

Офсетный лак — самый доступный. Его тонкий слой почти неразличим для глаз и обладает одинаковой структурой с офсетными красками. Он способен придать оттиску больше насыщенности и цвета. Как и все лаки, офсетный лак повышает защиту от механических воздействий.

Ультрафиолетовый лак (УФ-лак)

Особым способом лакирования в офсетной печати является лакирование ультрафиолетовым лаком (УФлаком). В данном случае речь идет о растворимых акриловых смолах, которые отверждаются только под воздействием ультрафиолетового излучения. УФлакирование придает особо высокие качества офсетным оттискам, облагораживает изображение.

Технология УФлакирования является достаточно молодой, но она уже серьезно закрепилась среди традиционных способов отделки отпечатанных оттисков, и, более того, ее доля стремительно растет.

Преимущества УФлакировки состоят в следующем:

• ярко выраженный декоративный эффект;

• повышенная стойкость к истиранию;

• хорошая адгезия к большинству субстратов;

• мгновенное высыхание на оттиске.

УФлак мгновенно фиксируется на бумаге, наносится посухому и в линию с печатью. Эти специальные лаки образуют лучший глянец, чем обычные лаки. Внешний эффект УФлакирования практически соответствует ламинированию, а стоимость печатной продукции, покрытой УФлаком, значительно ниже.

Важно знать, что существует ограничение по плотности бумаги, то есть для двустороннего УФлакирования подходит бумага плотностью не менее 170 г/м2. Важно знать также, что УФлак плотности бумаге не придает.

Ультрафиолетовое лакирование выполняется для бумаги, картона, ПВХ и других материалов, в том числе и с запечаткой «золотом» и «серебром».

Процесс УФлакирования происходит следующим образом: под влиянием больших энергий УФизлучения в течение секунд образуются твердые, стойкие к истиранию высокоглянцевые или матовые поверхности, которые обладают высокой механической прочностью (толщина слоя до 8 мкм).

Часто возникает необходимость лакировать не всю поверхность оттиска (сплошное лакирование), а отдельные его элементы — это называется выборочным УФлакированием. Оно позволяет наиболее эффектно подчеркнуть важные моменты дизайна. Его можно нанести как офсетным, так и трафаретным способом. Трафаретный лак более насыщенный и толстый, отлакированные элементы становятся сильным визуальным акцентом.

На стоимость выборочного УФлакирования влияет процент лакирования на оттиске, то есть чем выше запечатка УФлака на оттиске, тем больше стоимость лакирования.

Особого внимания заслуживает применение так называемой TWINтехнологии.

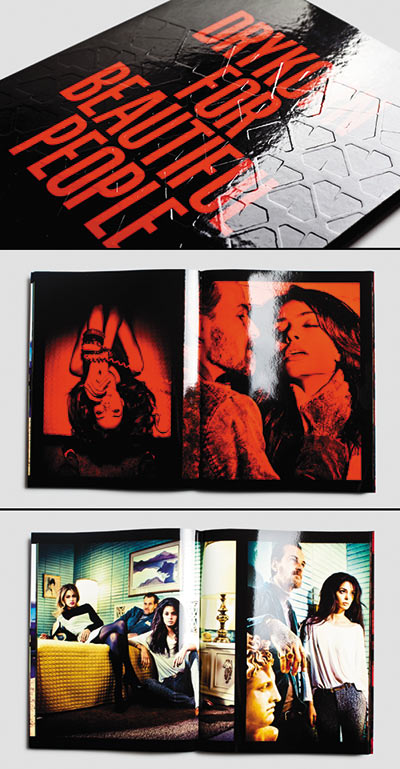

Выборочное лакирование UV-лаком

TWINтехнология — нанесение сразу и глянцевого, и матового лака в процессе печати (двойное лакирование в линию). Эта технология позволяет выделить самые малые и тонкие части изображения, создать многогранный рельеф рисунка, удачно сыграть на контрасте матовой и глянцевой поверхности, а также придать индивидуальные тактильные свойства материалу. При всем своем «дорогом» эффекте эта технология оптимальна по затратам времени и материалов и позволяет в максимально сжатые сроки получать брошюры, упаковку и представительскую полиграфию с эксклюзивной отделкой.

Водный лак

Водный лак — это водный раствор смол, например, на основе поливинилового спирта, применяемый для нанесения на оттиск непосредственно в печатной машине при печатании. Для этого используют последнюю печатную секцию листовой офсетной машины или специальную секцию для лакирования, с дополнительным сушильным устройством.

Красочные лаки

Красочные лаки — это цветные продукты, нерастворимые в воде, которые образуются при взаимодействии водорастворимых красителей с некоторыми солями металлов или гетерополикислотами. Из красочных лаков для изготовления полиграфических красок наиболее широко применяются азолаки и лаки из трифенилметановых красителей.

Спиртоводный лак

Спиртоводный лак — раствор синтетических смол в смеси этилового спирта и воды. Применяют при лакировании печатной продукции с использованием лакировальных секций в печатных машинах. Он быстро сохнет, имеет хороший глянец и не желтеет, но возможна деформация оттиска при использовании тонких бумаг после лакирования.

Такой лак применяется для повышения глянцевости оттиска. Он обеспечивает такое же качество лакового покрытия, что и спиртоводный лак, но вероятность деформации оттиска после лакирования меньше.

Ламинирование

Лакирование, при всех его достоинствах, конечно, не единственный способ украшения печатной продукции. Прозрачное полимерное покрытие на оттисках, бумаге или картоне можно получить различными способами, но в полиграфии наибольшее распространение получили каширование (клеевое, бесклеевое) и экструзионное ламинирование. Каждый из этих способов имеет свои достоинства и недостатки.

Припрессовка пленки может быть применена для отделки изданий в обложках типа 14, в переплетах типа 5, 7, 8, 9, суперобложек, открыток, буклетов, календарей, проспектов, этикеток, упаковок и т.п.

Процессы ламинирования можно классифицировать по типу склеивающего вещества, используемого в производстве ламината, по расположению сушильного устройства и наличию растворителя, по наличию или отсутствию нагрева материалов:

• экструзионное;

• с использованием расплавов;

• клеевое;

• бесклеевое;

• мокрое;

• сухое;

• сольвентное;

• бессольвентное;

• восковое;

• горячее;

• холодное.

Каширование — от нем. Kaschieren — приклеивать, оклеивать. В нашем случае это соединение так называемого лайнера и основы или пленки и основы с оттиском. Для припрессовки к оттиску используются матовые или глянцевые пленки на основе полипропилена или полиэфира. Они применяются для долговременной защиты таких документов, которые имеют длительный срок действия и подвергаются значительному воздействию на поверхность.

Каширование обеспечивает максимальную защиту от истирания оттисков, надежно защищает их от любых воздействий внешней среды, допускает многократную очистку поверхности ламинированных оттисков, повышает их механическую стабильность и пр. Кроме того, каширование является надежным средством для защиты документов от фальсификации и подделки. Пленки к поверхности приклеиваются в специальных кашировочных устройствах (ламинаторах).

Виды каширования:

• одностороннее — приклейка лайнера к основе;

• двустороннее — приклейка лайнера к основе с двух сторон;

• слимкаширование — каширование лайнера друг к другу без основы.

В зависимости от способа соединения лайнера и основы различают клеевое и бесклеевое каширование.

При клеевом соединении на полотно лайнера наносится адгезив, после чего осуществляется его склейка с материалом основы. Параметры клеевого соединения зависят от свойств клея.

Клеевое соединение, в свою очередь, подразделяется на «сухой» и «мокрый» способы. При «мокром» припрессовка материалов осуществляется сразу после нанесения клея на лайнер (пленку) и только потом производится сушка. В этом случае в качестве материала основы используется пористая бумага или картон, чтобы растворитель из клея мог беспрепятственно испаряться. При «сухой» склейке пленка после нанесения на нее клея сушится, а уже затем осуществляется припрессовка. «Сухой» способ считается более универсальным, так как позволяет соединять практически любые материалы.

При бесклеевом способе припрессовки применяют двухслойные полимерные пленки, состоящие из основы и термопластичного слоя, материал которого при расплавлении выполняет функции адгезива, то есть способен заполнять неровности поверхности материала основы и обеспечивать прочное скрепление покрытия и основы.

Полностью ламинированная книга

При нагреве в каландре термоплавкий слой пленки переходит из твердого в жидкое вязкотекучее состояние и под действием давления, осуществляемого в полосе контакта, заполняет макро и микроуглубления бумаги, смачивает ее поверхность и красочный слой оттиска, вступает с ним в адгезионное взаимодействие. При выходе из полосы контакта и охлаждении термоплавкий слой затвердевает, при этом адгезионные слои приобретают новые качества, отличные от исходных, — поверхностный слой бумаги или оттиска становится монолитным, так как отдельные волокна и зерна наполнителя скреплены прочным, эластичным и прозрачным адгезивом, а слой прозрачного полимера армирован волокнами бумаги или картона. По этим причинам проклеенные лакированные материалы оказываются более прочными при одинаковой площади сечения, чем исходные волокнистые материалы и пленка адгезива.

При клеевой припрессовке используют однослойные полимерные пленки (триацетатную, полипропиленовую, лавсановую, очень редко — целлофановую) толщиной от 10 до 40 мкм. В качестве клея применяют прозрачные бесцветные лаки, имеющие химическое родство с полимером пленки и содержащие растворители, вызывающие набухание и частичное растворение пленки. Вязкость и толщина клеевого слоя подбираются по показателю гладкости бумаги оттисков, площади и виду запечатанной поверхности: менее гладкие и незапечатанные бумаги требуют большего расхода клея пониженной вязкости. Клеевой слой до момента припрессовки обязательно высушивается (но не до потери липкости), чтобы многократно сократить время его закрепления — закрытый полимерной пленкой, он долго будет оставаться в жидкотекучем состоянии, так как удаление паров растворителя затруднено.

Процесс припрессовки пленки происходит в каландре, состоящем из обрезиненного и стального вала, обеспеченного регулируемым нагревом при мощном сжатии и высокой (до 130 °С) температуре, оптимальное значение которой зависит от вида пленки.

В качестве клеевого слоя при бесклеевой припрессовке используются полиэтилен низкого давления, полиолефины, сополимеры этилена с винилацетатом и сплавы полимеров на основе полиолефинов. Для лицевого слоя дублированных пленок используются те же полимеры, что и для клеевого способа припрессовки.

Экструзионное ламинирование — процесс нанесения па поверхность оттиска расплава полимера. Экструзия (от лат. extrusio — выталкивание) — это способ получения изделий или покрытий из полимеров, находящихся в вязкотекучем состоянии, в виде расплава. Экструзионный способ при ламинировании заключается в непрерывном выдавливании расплава полимера через узкую щель экструдера на движущееся полотно печатного, переплетного или упаковочного материала.

В экструзионных поливочных машинах ротационного принципа действия термопластичный полимер, применяемый в виде гранул, расплавляется в экструдере и через его щелевую головку наносится на предварительно нагретое полотно основы. Расплав прижимается к бумаге (или картону) в каландре, валы которого располагаются горизонтально, разглаживается и охлаждается при движении полотном стального полированного цилиндра, охлаждаемого проточной водой.

Экструзионный способ получения прозрачного полимерного покрытия широко применяется в производстве упаковочных материалов и изделий, некоторых видов рекламных изданий и может быть использован при изготовлении переплетных покровных материалов на бумажной основе.

В экструзионном способе покрытия бумаги и печатной продукции полимерным слоем применяется сравнительно дешевое сырье (гранулы полимеров, а не готовые пленки), производительность оборудования примерно на порядок выше, имеется возможность варьировать толщину полимерного покрытия и его эксплуатационные свойства в широких пределах.

Отдельно от экструзионного можно рассмотреть способ переноса лакового слоя с временной подложки, который имеет формальные признаки технологии лакирования и припрессовки полимерной пленки, так как в процессе припрессовки используют сухой лаковый слой, полученный на временной подложке — прочной лавсановой пленке. Технологический процесс протекает в четыре этапа: получение толстого лакового слоя на лавсановой пленке; припрессовка лакового слоя к листовой или рулонной печатной продукции; двухдневная выдержка склейки в рулоне; отделение подложки от оттисков. Первые два этапа обычно выполняются на автомате для клеевой припрессовки, а последняя операция — на его сматывающем устройстве.

В контексте технологии ламинирования необходимо упомянуть о ламинировании с применением синтетического воска.

Ламинирование с использованием расплавов может осуществляться также путем нанесения между соединяемыми слоями расплавленных смесей воска и полимера, обычно сополимера этилена с винилацетатом. Расплавленная масса с помощью вала наносится на один из слоев, который соединяется с другой лентой материала посредством сжимающих валов. Эта система ламинирования применяется главным образом для соединения алюминиевой фольги с различными видами бумаги. Стойкость слоев к отрыву в этой системе значительно ниже по сравнению с прочими системами ламинирования. Этот тип ламинирования используется для изготовления упаковки для жевательной резинки, сыров и т.п.

Металлические покрытия оттисков

Имитация металлических покрытий под золото и серебро применяется в крупносерийном производстве этикеток, поздравительных открыток и адресов, картонной упаковки товаров высокого качества, для оформления обложек книжных изданий популярных серий, в мелко и среднесерийном производстве факсимильных листовых и книжных изданий — репродукций старинных икон, рукописных книг и др. Для этих целей, в зависимости от уровня оформления и тиража, применяются бронзирование, печатание металлизированной краской, тиснение металлизированной фольгой, часто в сочетании с конгревным тиснением.

Бронзирование

Непосредственно перед бронзированием под золото и серебро получают оттиск краской соответствующего тона: при бронзировании под золото — желтого, под серебро — синесерого. Краска должна быть вязкой, липкой (растекаемость 3840 мм, липкость около 3 мДж/см) и быстросохнущей, для чего после получения подходящего тона в нее вводят крепкую полиграфическую олифу и сиккативную пасту — по 14,5% от общей массы.

Для бронзирования применяют бронзовую пудру. Размеры тонких чешуеобразных частиц бронзовой пудры от 40 до 60 мкм (у специальных видов — от 20 до 50 мкм), алюминиевой — от 20 до 40 мкм.

В мелкосерийном производстве бронзирование производят вручную, нанося пудру ватным тампоном легкими крестообразными движениями. Излишки пудры снимают чистым ватным тампоном. Производится это обязательно под вытяжкой, чтобы летучие частицы металлической пудры не попали в дыхательные пути рабочего. В крупносерийном производстве этикеток и бумажной упаковки бронзирование производят на автоматах, которые подсоединяют к печатным машинам, обеспечивая непрерывное поточное производство.

Технология машинного бронзирования включает следующие основные операции:

1) печатание краской желтого или синесерого тона;

2) нанесение металлической пудры на свежеотпечатанный оттиск;

3) втирание пудры в красочный слой;

4) удаление излишков пудры;

5) полировка металлизированного слоя оттиска;

6) удаление остатков пудры с двух сторон бумажного листа.

Первая операция выполняется на машине плоской офсетной или высокой печати, а все последующие — на бронзировальном автомате, который можно агрегатировать с любой печатной машиной. Бронзировальный автомат состоит из системы проводки оттисков, шести исполнительных устройств и высокостапельной приемки готовой продукции. Нанесение металлической пудры на оттиск выполняется пудронакатным устройством, состоящим из бункера, дукторного вала и двух накатных валиков. Втирание пудры и полировка металлизированного слоя производится двумя системами щеток, движущимися возвратнопоступательно и перпендикулярно оси движения оттисков; очистка оттиска и тыльной стороны бумажных листов выполняется бесконечными пудроочистительными ремнями, расположенными параллельно щеткам, а на выходе из бронзировальной камеры — очистными валами.

Накатные валы, очистительные ремни и валы бронзировального автомата покрыты плюшем, чтобы избежать смазывания оттиска. Степень прижима первой группы растирочных щеток к оттискам постепенно возрастает по ходу продвижения оттисков в машине. Для полного удаления металлической пудры с пробельных участков оттисков на плюшевое покрытие второй группы очистительных ремней с помощью форсунок наносится водный раствор глицерина; работа форсунок автоматизирована, причем периодичность их включения может регулироваться в широких пределах. Растирочные щетки и очистительные ремни периодически промывают авиационным бензином, а полотно транспортера — техническим этиловым спиртом.

Металлизированные краски

Основное отличие металлизированных полиграфических красок состоит в том, что красящее вещество имеет плотность, примерно в 3 и 9 раз превосходящую плотность связующего, в связи с чем краски, готовые к употреблению, распространения не получили, так как такие краски довольно быстро расслаиваются с образованием плотного осадка на дне емкости.

Металлизированные краски изготавливают в виде твердообразных паст с минимальным содержанием невысыхающего связующего. Перед употреблением пасту разжижают крепкой олифой и вводят кобальтовый сиккатив, чтобы обеспечить высокую липкость, минимальную растекаемость и быстрое закрепление на оттиске. Запас готовой к употреблению металлизированной краски должен быть минимальным, так как быстрая полимеризация связующего ведет к ухудшению, а через однидвое суток и к потере печатных свойств.

Металлизированные краски

Металлическая пудра, играющая роль пигмента, предъявляет особые требования к связующему и печатной бумаге: они должны быть нейтральными, так как даже невысокая их кислотность приводит к быстрой потере металлического блеска оттисков. Повышенную кислотность обычно имеет немелованная бумага, поэтому при отделке оттисков печатанием бронзовой и алюминиевой красками следует пользоваться мелованной бумагой, которая к тому же обеспечивает запечатанной поверхности высокий блеск.

Тиснение фольгой

Тиснение предусматривает оформление методом прессования с целью увеличения эстетической привлекательности продукции.

Тиснение золотом на коробке, планинге, открытке, пакете или листовке ассоциируется в нашем сознании с богатством и дороговизной. Поэтому любая полиграфическая продукция сразу приобретает вес в глазах покупателя.

До конца XIX века золотое тиснение осуществляли с использованием этого драгоценного металла. Безусловно, стоимость изделий возрастала в несколько раз. Только в XX веке стали использовать фольгу, значительно снизившую стоимость изготовления.

Фольга для тиснения состоит, вопервых, из полимерной основы (например, лавсана или другого материала), вовторых, из слоя вещества, упрощающего отделение металлического или пигментного покрытия, втретьих, непосредственно из самого слоя для переноса на поверхность изделия и, вчетвертых, из клеевой основы (исключительно на фольге для горячего тиснения). По последнему слою определяется тип поверхности для переноса, куда фольга сможет приклеиться наиболее надежно. Фольга для тиснения бывает с глянцевой, матовой или пигментной поверхностью, в серебряных и золотых оттенках, голографическая с различными тонами и узорами, а также цветная металлизированная.

В процессе выбора фольги для тиснения следует обратить внимание на ее параметры, такие как химическая, механическая стойкость и светостойкость, декоративные качества, кроющая способность, а кроме того, тип материала пригодного для переноса, включая пластик, кожу, полиэтилен, бумагу, картон или иные виды поверхности.

Горячее тиснение фольгой

Горячее тиснение фольгой — это перенос металлической или цветной пленки за счет нагрева и давления с подготовленной основы на оттиск. Горячее тиснение фольгой производится нагретыми штампами. Между штампом и материалом, на котором необходимо оставить оттиск, помещается фольга для тиснения — материал, состоящий из многих компонентов: пленочной основы, слояразделителя, слоя лака, слоя цветного металла или цветного пигмента, а также адгезионного слоя.

Штамп, воздействующий на фольгу, выборочно расплавляет слойразделитель, и за счет давления переносит необходимый (металлический или пигментный) слой на оттиск.

Основа фольги, которая обеспечивает правильную подгонку (стабильность) размеров, изготавливается из полиэфирной пленки. Слойразделитель связывает основу с красящим слоем и может расплавляться под воздействием температуры штампа. Лаковый слой придает глянцевый блеск и различный цветовой оттенок тисненому металлизированному изображению. Слой цветного пигмента определяет цветовые и оптические свойства фольги. Он соединяется с материалом, на котором необходимо сделать печать, слоем термоадгезива, который активируется при определенной температуре штампа. Свойства фольги непосредственно зависят от свойств и толщины адгезионного слоя.

Ассортимент фольги для горячего тиснения исключительно широк — материал может иметь традиционный (металлический) золотой или серебряный цвета, различные текстуры (камня, кожи и т.п.), глянцевую или матовую фактуру. Огромную популярность в печатной продукции приобретает голографическая и перламутровая фольга. Главными характеристиками фольги являются механическая и химическая стойкость, светостойкость и кроющая способность. Также существует фольга для работ различной сложности и для тиснения на разных поверхностях.

Горячее тиснение фольгой позволяет нанести на оттиск рельефный рисунок с помощью пластического деформирования материала. Рельефное тиснение может быть конгревным или плоским. Конгревное тиснение производится с применением штампа на материалах любой толщины, а плоское тиснение — с зажимом толстого материала между штампом и матрицей.

Холодное тиснение фольгой

Холодное тиснение является более дешевым способом, чем процесс горячего тиснения, позволяющим улучшить оформление печатной продукции без существенного увеличения ее стоимости.

Совсем недавно холодное тиснение фольгой считалось перспективной, но сложной технологией, успешно применять которую удавалось лишь единицам. На сегодняшний день, с созданием технологий универсального клея и специализированной фольги, новая технология холодного тиснения стала намного доступнее для внедрения во всех типографиях, которые располагают печатноотделочными линиями.

Холодное тиснение фольгой — это одна из разновидностей ламинирования. В процессе холодного тиснения к запечатываемому материалу приклеивают металлизированный слой специальной фольги. Процесс холодного тиснения включает следующие этапы:

• нанесение клея на материал, который необходимо запечатать;

• ламинирование материала фольгой;

• активизация клеящего элемента (сушка);

• деламинирование (разделение фольги и запечатываемого материала).

Холодное тиснение фольгой подразделяется на сухое и мокрое. Сухое тиснение заключается в активации клея до припрессовки фольги. При данном способе сложнее вычислить параметры сушки, а кроме того, могут возникнуть проблемы с совместимостью краски или клея. Мокрое тиснение заключается в активации клея после припрессовки фольги. Такой способ считается более популярным и перспективным.

Достоинства холодного тиснения, по сравнению с горячим, состоят в отсутствии необходимости использовать нагретые штампы. Холодное тиснение отличается низкой стоимостью (печатные формы дешевле металлических штампов), по сравнению с горячим. Есть возможность нанесения металлического покрытия на термочувствительные материалы, например на полимерные пленки. Холодное тиснение характеризуется высокой скоростью (нет временных затрат на прогрев материала штампом), а также простой и высокой точностью приводки изображения.

Другие виды тиснения фольгой

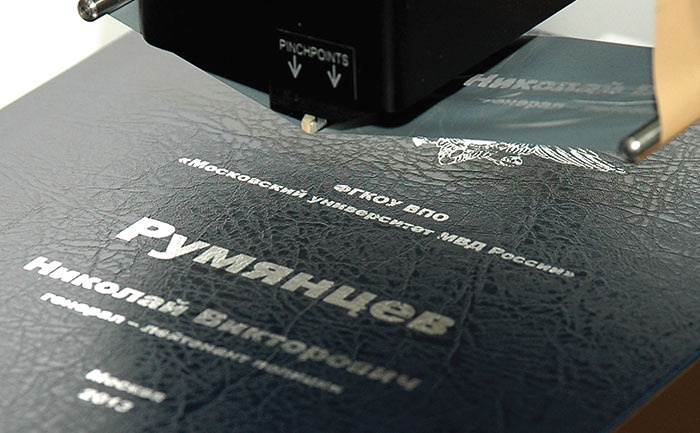

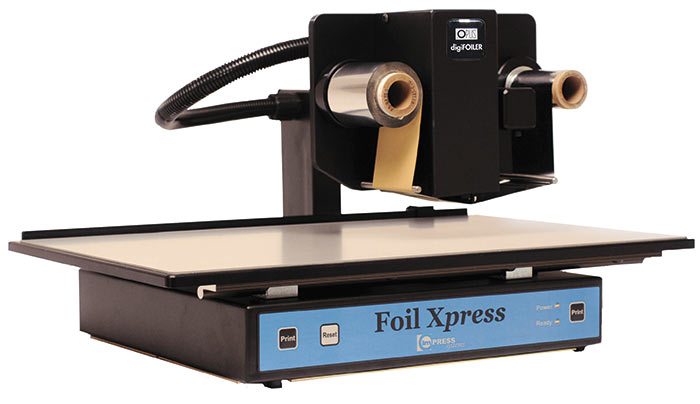

Казалось бы, горячее тиснение есть, холодное есть, что еще можно придумать? Придумывают. Один из примеров развития технологий продемонстрируем на примере цифрового принтера для печати фольгой FoilXpress от ImPress Systems.

Цифровой принтер FoilXpress позволяет персонализировать обложки и предназначен для оперативной полиграфии (для печати фольгой на гладких поверхностях логотипов и текста). Устройство может заменить или дополнить традиционный процесс тиснения фольгой. Система предназначена для переноса фольги на кожу, винил, пластик и бумагу (включая книжные обложки и готовые книги), фотографии, рекламные изделия.

FoilXpress не требует изготовления клише, также отпадает необходимость в дополнительных средствах печати и чернилах.

Процесс работы принтера FoilXpress

FoilXpress не требует установки никакого специфического программного обеспечения (кроме драйверов) и собственных графических редакторов, то есть работает как обычный принтер, который выбираете при отправке документа (например, напрямую из CorelDRAW) на печать, переходите в настройки печати, где можно загрузить уже готовый профиль для определенного материала либо задать параметры вручную.

Основные параметры, доступные оператору для настройки:

• сила импульса тока, подаваемого на иголки термоголовы (имитация горячего тиснения);

• сила нажима (обеспечивает небольшое углубление при тиснении жестких поверхностей, а также влияет на качество и способствует лучшему сцеплению со сложными материалами);

• скорость;

• разрешение (точек на дюйм);

• есть дополнительные фильтры, такие как, например, «повышенная четкость в краях».

FoilXpress обладает интуитивно понятным интерфейсом. Есть возможность сохранить параметры настроек под каждый конкретный материал для удобства при повторной работе с таким же материалом. Печатает практически на любых плоских поверхностях, таких как пластик, пленка с клейким слоем, дерево, кожа (натуральная, искусственная, рециклированная и т.п.), переплетные материалы с имитацией текстуры кожи, дизайнерская и простая бумага (поверхность должна быть жесткой и ровной).

Общий вид принтера FoilXpress

Система удобна в использовании, занимает минимум офисного пространства и позволяет оптимизировать расходы, особенно на небольшие по объему и индивидуальные работы.

Устройства типа FoilXpress могут стать хорошей альтернативой горячему тиснению на громоздких прессах, и помогут сэкономить время, затрачиваемое на установку специальных латунных шрифтов, и средства при изготовлении индивидуальных клише.

Гренирование

Гренирование, или торшонирование (от франц. torchon — тряпка, соломенная плетенка) — это изменение фактуры или создание определенного рельефа у рулонного или листового материала. Оно применяется при изготовлении специальных видов бумаги и картона, в производстве упаковки престижных товаров и пр. Технология гренирования во многом аналогична технологии конгревного тиснения, но величина рельефа лицевой поверхности материала или оттиска невелика, обычно меньше толщины материала, подвергаемого отделке.

В массовом производстве прессовая пара представляет собой латунный каландр из двух стальных валов. На поверхность одного вала регулярный рельефный рисунок наносится электронным гравированием, травлением медного покрытия или набивкой комплектом пуансонов. Второй цилиндр играет роль матрицы, он имеет плотное бумажное покрытие, контррельеф на котором получают постепенным вдавливанием рельефного изображения на малой скорости работы каландра.

В среднесерийном производстве при работе на позолотных прессах штамп изготавливают ручным гравированием, травлением листовой меди или латуни после получения на пластине копии изображения, стойкой к действию хлорного железа. В качестве матрицы могут быть использованы картон поверхностной плотностью от 250 до 1000 г/м2, твердая резина, кожа и специальная паста, затвердевающая при введении инициатора полимеризации. Вид матрицы подбирается с учетом вида рисунка и материала для гренирования: картонная — для простых изображений на тонкой бумаге и металлической фольге, на толстой бумаге и картоне, резиновая — для мелких рисунков на жесткой бумаге, полимерная — для любых рисунков на мягкой бумаге и полимерных пленках.

Торшонирование (и позолота) обреза книги

В процессе гренирования регулируются температура, сила нажима и скорость вращения каландра, которые и определяют время силового и теплового воздействия на деформируемый материал. Эти параметры определяют качество продукции — внешний вид и сохранность полученного рельефного рисунка.

Биговка

Биговка (от нем. biegen — огибать) — операция нанесения прямолинейной бороздки на лист бумаги. Необходима для последующего сложения по линии бумаги плотностью более 175 г/м2 или картона.

Биговка выполняется, если есть вероятность повредить нанесенное изображение путем обычного сгиба; она защищает место сгиба от растрескивания и красочного слоя, придавая печатной продукции более аккуратный вид.

Следует разделять понятия биговки и фальцовки, поскольку это разные процессы: они обычно выполняются последовательно, на различном оборудовании.

Биговка значительно облегчает процесс фальцовки не только плотных, но и тонких бумаг, обеспечивая качественный результат. Поэтому логичным было появление в 2002 году оборудования, сочетающего в себе эти две операции.

Биговка осуществляется с помощью тупых дисковых ножей или прямоугольными пластинами на биговальной машине, которая вдавливает и уплотняет материал (облегчая последующее его сгибание) с частичным разрушением связей в волокнистых материалах. Ножи, которые находятся над ответной профильной пластиной, выполняют функцию пуансона, а ответная часть — матрицы. При биговке нож совершает поступательное движение в вертикальной плоскости, при этом он не доходит до конца ответной части.

Автоматическая резательная машина Duplo DC-645 применяется для всех видов резки, а также биговки по заданной программе

Если линия бига располагается перпендикулярно долевому направлению волокна бумаги, то при автоматической биговке может наблюдаться явление залома бумаги. В этом случае необходимо осуществлять ручную биговку оттисков, поскольку она обеспечивает получение более качественных линий бига.

Перфорация

Перфорация — это цепочка отверстий определенной формы, располагаемая на различных видах печатной продукции. Расстояние между отверстиями должно быть одинаковым. Перфорация необходима для того, чтобы можно было производить легкий отрыв по обозначенной линии. В современной полиграфии часто заказывается для оформления приглашений, билетов, анкет и листовок с отрывными купонами для проведения рекламных акций и розыгрышей.

Иногда перфорация может использоваться вместо фальцовки, то есть складывания, или биговки — процесса нанесения бороздки, для материалов высокой плотности, таких как, например, картон, что позволяет им не переламываться при сгибании. Часто перфорация оказывается более экономичной, чем биговка, как по стоимости, так и по затрачиваемому времени.

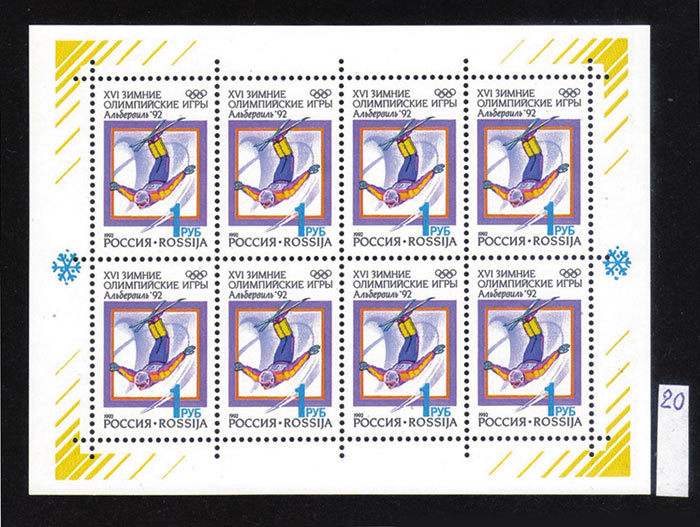

В полиграфии она совершенно незаменима при изготовлении отрывных календарей, почтовых марок, блокнотов, отрывных купонов и бланков, но вместе с тем она может использоваться при производстве других изделий, в том числе как часть оформления.

Блок марок с перфорацией

Для выполнения перфорирования используются специальные станки, на которых установлены сменные дисковые или перфорирующие ножи. Во время работы станка режущие элементы опускаются на блок бумаги и просекают в ней одинаковые отверстия необходимого диаметра и формы на заранее заданном расстоянии. В некоторых случаях перфорирование выполняется на машинах, предназначенных для вырубки, а потому справедливо считается одним из ее подвидов.

Перфорация может быть как вертикальной, так и горизонтальной, а на один лист может быть нанесено любое число линий перфорации, оно ограничено лишь тем, насколько близко могут быть установлены дисковые ножи. Однако при необходимости можно совершить второй прогон печатных материалов через перфорационный станок.

Отверстия, получаемые в результате перфорации, могут находиться на разном расстоянии одно от другого, а также иметь различную форму: круглую, прямоугольную или фигурную. Показателем качества перфорации является то, как легко части листа отделяются одна от другой при определенном усилии, но до этого его целостность не нарушается.

Высечка

Высечка — процесс вырубки из картонного, бумажного листа прямоугольной формы изделий сложной конфигурации путем удара штампом по контуру. Высечка позволяет вырезать с помощью штанцерного высекального штампа фигурную форму печатного изделия. Штанцевальные прессы осуществляют высечку по внешнему контуру на бумаге, картоне или пластике. Также высечку называют штанцеванием.

Качество изделий при высечке напрямую зависит от качества изготовления высекальной оснастки, и прежде всего штанцформ (вырубных штампов).

Возможность комбинирования биговки (продавливание картона для удобства последующего сгиба по заданной линии), рицовки (пунктирные прорези, позволяющие создать четкую линию разрыва) и непосредственно ножа (заостренная поверхность, разрезающая материал в заданном направлении) позволяет создавать формы любой сложности.

Материалы для высечки: бумага, картон, пластик.

Область применения высечки: изготовление карманных календарей, пазлов, этикеток и ярлыков, изготовление пластиковых карт, игральных карт и других видов полиграфической продукции.

Высечку применяют для придания изделию оригинальной формы. Тигельные прессы могут осуществлять высечку по контуру (внешнюю по контуру) и внутреннюю (с отверстиями или линейными прорезями), биговку, некоторые модели иногда осуществляют также горячее тиснение фольгой.

Cyclos C-PRESS 440 — компактный полуавтоматический протяжной высекальный пресс

Эффект высечки и биговки достигается за счет того, что две плиты ударяют друг о друга, а на одной из них находится штамп с перпендикулярно размещенными на ней высечными и биговальными ножами.

Тигельные машины являются наиболее универсальными по отношению к другим типам оборудования с точки зрения обрабатываемых материалов и выпускаемой продукции, так как в данном случае отсутствует изгиб листа. Они идеально подходят для производства этикетки, коробок, сложной упаковки, книжных переплетов, карточек и другой продукции.

Технологический процесс высечки — подготовка материалов к работе, установка высекального штампа, приладка, высечка прессом, съем готовой продукции.

Высечка осуществляется острыми ножами клинообразной либо угловатой формы. Изредка используются контрножи для создания эффекта ножниц для более эффективной резки.

Сила удара измеряется в тоннах или килоньютонах и определяет максимально возможную общую длину высекальных ножей для сквозной высечки материала. Обычно этот параметр указывается относительно картона.

Если готовая продукция должна иметь не прямоугольную форму, а какуюлибо сложную конфигурацию (например: папки, открытки, фигурные обложки, воблеры, этикетки), то разрезка заменяется фигурной высечкой, то есть вырубанием под давлением отдельных сюжетов на листе. Для этого изготавливают стальные ножиштампы, режущая кромка которых соответствует конфигурации вырубаемого изделия. Важно знать, что если на листе расположено сразу несколько вырубаемых изделий, то можно изготовить штамп для высечки сразу нескольких изделий одновременно.

Также с помощью высекального оборудования можно выполнять биговку больших форматов. В этом случае изготавливается штамп с биговочными ножами. Высечку производят на специальных станках полуавтоматического типа или на печатновысекальных автоматах.