На пути к качеству. Часть 1

Брака у нас много, а качество одно

Полиграфия — одна из отраслей, в которой почти каждый чувствует себя экспертом. И это не удивительно. Продукты полиграфической промышленности сопровождают любого из нас на протяжении всей жизни. И когда предлагают заняться (или поучаствовать) полиграфическим бизнесом, кажется, что ничего сложного в этом нет. А что? Купил машину самую что ни на есть импортную, красок к ней таких же — и жди к себе заказчиков, да счет в банке открыть не забудь — для прибыли.

Все правильно. Но только следует помнить о разных разностях, которые иной раз присутствуют в полиграфии. Поскольку формат статьи ограничен, то пойдем по пути наибольшей узнаваемости. «Офсет» — это слово сегодня знают почти все, и оно напрямую ассоциируется с полиграфией. Прибавив к нему слово «листовой», попробуем разобраться, какие препятствия он ставит на пути к качеству оттисков и как их преодолевать. Поскольку врага нужно знать в лицо, начнем не мешкая.

Враги листового офсета, и как с ними бороться

Выщипывание

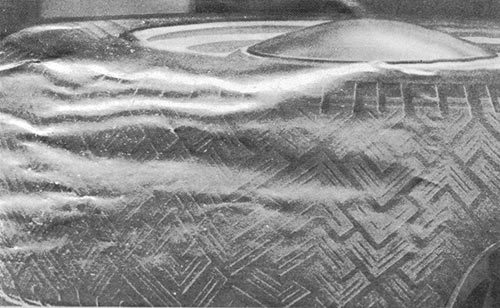

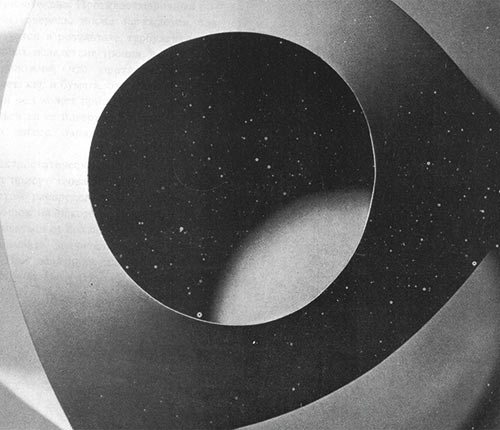

Выщипывание — это отрыв частиц поверхности бумаги или картона в процессе печати (рис. 1).

Рис. 1. Результат сильного выщипывания поверхностного слоя офсетной бумаги машинного мелования, которое произошло из-за повышения липкости печатной краски

Причины дефекта и способы устранения:

- невысокая поверхностная прочность запечатываемой бумаги или картона — снизить давление в зоне печатного контакта;

- повышенная вязкость печатной краски:

- трудности можно уменьшить «укорачиванием» печатной краски, если это позволяют прочие условия печати,

- в краску можно ввести мягчительную пасту,

- на запуске машины на валики нанести антисиккативспрей, чтобы повысить эластичность краски,

- не работать на «холодной» машине, разогреть ее на холостом ходу, добиваясь требуемой вязкости краски в кипсейке,

- увеличить поверхностную прочность запечатываемого материала «прогоном» по прозрачным белилам или олифе.

Дробление печатного изображения

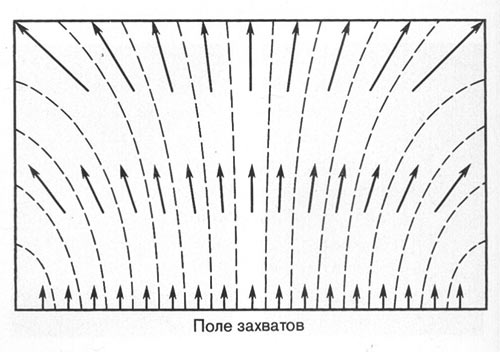

Причинами дробления печатного изображения могут быть неравномерность (волнистость) бумаги или ее краев или механические нагрузки, которым подвергается бумага в процессе печати (рис. 2). Кроме того, это может быть либо очень тонкая бумага, либо неудачно заданное соотношение суммарных площадей печатающих и пробельных элементов оттиска. При таких дефектах рекомендуется:

- выровнять бумагу, пропустив ее через машину без печати;

- выставить требуемое давление между офсетным и печатным цилиндрами;

- проверить параллельность и плоскостность резинотканевых полотен;

- откорректировать толщину поддекельного материала.

Рис. 2. Схема механических усилий, вызывающих деформацию оттиска

в зоне печатного материала

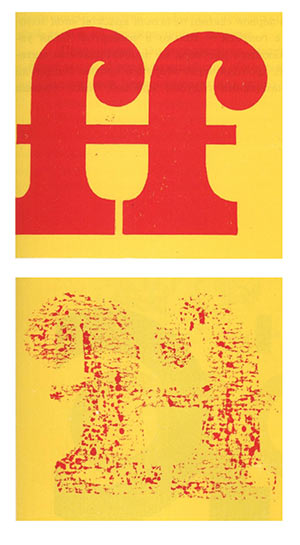

Рис. 3. Пример двоения печатных элементов на оттиске. Учебные материалы упаковочной типографии «Промис» (Нижний Новгород)

Двоение печатных элементов

Двоение печатных элементов наблюдается при использовании бумажных листов с различным коэффициентом растяжения на многокрасочной машине (рис. 3). Неодинаковое растяжение листов приводит к тому, что листы в процессе прохождения через печатную машину не совпадают по приводке; при этом краска с неточно приведенных оттисков передается на офсетную резину, а с нее — на запечатываемые листы. В этом случае рекомендуется:

- чтобы выровнять растяжение, пропустить бумагу через машину «на воду», без печати;

- в случае необходимости использования тонких бумаг применять только флатовую бумагу, предназначенную для листовой печати;

- откорректировать натяжение офсетных полотен с использованием динамометрического ключа для регулировки их натяжения.

К двоению оттисков также приводят избыточная подача краски или ее повышенная вязкость.

В этом случае можно:

- использовать менее вязкие краски;

- использовать высокоинтенсивные краски, позволяющие получать требуемую визуальную плотность оттиска при меньшей толщине красочного слоя;

- уменьшать подачу краски или смягчать краску мягчительной пастой.

«Затягивание» пробельных элементов

Причины этого дефекта следующие:

- низкая подача увлажняющего раствора — проверить подачу увлажнения и при необходимости увеличить подачу;

- неправильная установка увлажняющего валика — проверить по контактной полосе и, в зависимости от результатов, увеличить или уменьшить давление;

- вода испаряется с поверхности пластины изза высокой температуры — проверить давление между валиками и формой, формой и резиной и скорректировать, доведя до минимума тепловыделение (оно возникает от трения);

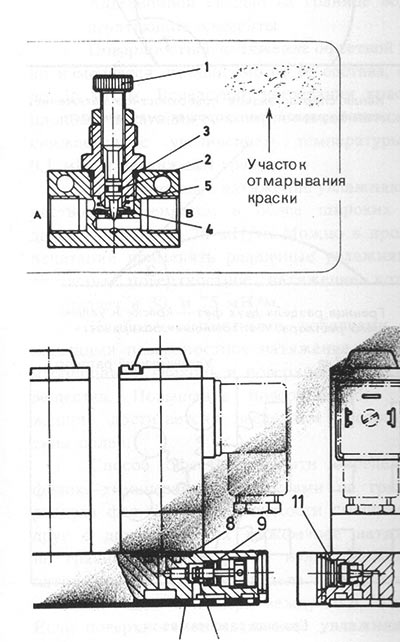

- вязкая краска или ее избыточная подача (рис. 4) — уменьшить подачу краски, ввести в краску добавку, повышающую тягучесть краски;

- высокие значения pH увлажняющего раствора и его электропроводности вызывают «затягивание» в тенях изображения;

- передозировка добавки в увлажнении, загрязнение увлажняющей системы, загрязненный, давно не менявшийся увлажняющий раствор — промыть увлажняющую систему специальным концентрированным средством. Поменять увлажняющий раствор, помыть или поменять чехлы;

- краска наслаивается на накатных или дукторном валиках увлажнения — очистить валики соответствующим смывочным средством.

Рис. 4. Пример штрихового изображения, полученного при печатании с избыточной подачей краски

Рис. 5. Белые точки на оттиске, возникшие в результате загрязнения печатной краской обтяжки увлажняющего накатного валика

Рис. 6. Клочки бумаги, которая была разорвана между красочными валиками, воспроизводятся на оттиске в виде типичных волокон

Марашки

Причины марашек (рис. 5 и 6):

- слабый поверхностный слой бумаги либо бумажная пыль в стопе между листами:

- пропустить бумагу через машину «на воду», таким образом освободив ее от налипших частичек мелованного слоя или других загрязнений,

- чаще смывать резинотканевое полотно,

- вначале для пробы пропустить через машину несколько листов и проверить резинотканевое полотно — нет ли на нем бумажной пыли. Если с поверхности бумаги на резину попадает много загрязнений, лучше всего заменить бумагу;

- плохая обрезка краев бумаги:

- проверить обрезные края бумаги. Если края бумаги шероховатые, протереть тряпкой, смоченной в глицерине. Лучше подрезать бумагу еще раз,

- при разрезке больших листов на меньший формат обязательно подрезать бумагу еще раз во встречном направлении;

- изношенные валики либо частички засохшей краски, попавшей в краску с краев валиков, а оттуда на пластину:

- проверить состояние валиков (например, не вырывает ли липкая лента частички резины из валика). Если валики крошатся, то следует их заменить,

- удалять засохшую краску с краев красочных валиков средством для глубокой очистки;

- увлажняющие валики могут служить причиной «марашек» в случае традиционного увлажнения изза ворсинок с чехлов на увлажняющих валиках:

- на холостом ходу обкатать валики, пока не прекратится отделение ворсинок,

- заменить чехлы;

- качество краски:

- тщательно проверить краску; взять несколько проб краски и растереть их тонким слоем на камне или другой твердой поверхности, чтобы обнаружить наличие твердых включений (например, частичек засохшей краски).

Наслаивание краски на офсетное полотно, печатную форму

Существует несколько факторов, влияющих на формирование наслоений: количество увлажняющего раствора, подающегося на пластину или резину:

- недостаток воды («сухость») увеличивает вероятность образования наслоений краски — в этом случае необходимо увеличить подачу увлажняющего раствора;

- использование быстросохнущих красок — для устранения наслаивания ввести в краску по каплям печатное масло типа DRUCKOIL (BASF). Благодаря этому краска по пути от одной секции до другой будет более «свежей» и станет легче переноситься;

- низкая скорость закрепления краски. В этом случае краска переходит на резинотканевые полотна в следующих красочных секциях, создавая эффект муара:

- несоответствие последовательности наложения красок, их вязкости,

- использовать быстросохнущие краски. Откорректировать вязкость красок по убывающей — вязкость каждой следующей краски должна быть меньше предыдущей;

- краски, основанные на более «быстрых» маслах или содержащие сильный сиккатив, быстрее высыхают и больше наслаиваются, особенно при печати на низких скоростях:

- откорректировать краску мягчительной пастой, использовать краску, не сохнущую на красочных валиках. Причина может заключаться в очень быстром впитывании печатной краски. Время закрепления краски должно быть оптимальным,

- использовать краски с медленной впитываемостью, то есть с меньшим содержанием минеральных масел;

- повышенная шероховатость металлической поверхности используемых офсетных пластин (Ra > 0,8) — использовать алюминиевые пластины высокого качества;

- слабая поверхностная прочность бумаги. Рыхлое волокно может прилипать к резине и вызывать образование наслоений краски:

- высококачественный увлажняющий раствор должен препятствовать этому за счет специальных добавок, уменьшая липкость офсетного полотна и офсетной краски. Следует подбирать добавку в увлажнение с хорошими смазывающими свойствами;

- недостаточная водостойкость бумаги. Элементы покровного слоя бумаги отделяются в результате восприятия увлажняющего раствора на первых секциях и все больше осаждаются на офсетном полотне, прежде всего — на последних секциях многокрасочных машин. Устранить неполадки можно сокращением подачи увлажняющего раствора или увеличением подачи изопропилового спирта в увлажняющий раствор. Это уменьшит содержание воды в нем и ослабит воздействие на покровный слой. Если эффекта достичь не удается, следует заменить бумагу.

Непропечатка плашек

При печати плашек для улучшения пропечатки рекомендуется:

- проверить состояние резинотканевого полотна: на нем не должно быть вздутий, пор и неровностей (проверять с лупой при боковом освещении). Если резина имеет дефекты, необходимо ее заменить. Проверить состояние декеля под резиной на сползание, приработку и изменение толщины;

- увеличить шаг хода раскатных цилиндров в красочном аппарате печатной машины, включить дополнительный раскат краски, установив дополнительные раскатные валики, если есть такая возможность;

- под черную краску делают растровые подложки: С и М (например, 75/75) или все три краски CMY (например, 60/50/50) для «углубления» цвета и повышения насыщенности плашки;

- проверить натиск и равномерность печати «поцелуйным» натиском;

- проверить установку накатных красочных валиков контрольной полосой на «сухой» форме, прижав их к ней на несколько секунд. Сравнить полученную ширину линии со стандартной, указанной в спецификации к машине. Если полоса тоньше, то имеет место непропечатка, шире — может быть растискивание печатных элементов;

- таким же образом по контрольной полосе контакта проверяются увлажняющие валики;

- при слабой прочности поверхности бумаги волокна бумаги или частицы мелованного покрытия налипают на поверхность резинотканевого полотна, вследствие чего снижается насыщенность оттисков. Для устранения этого дефекта следует провести смывку офсетной резины или, если это возможно, заменить бумагу. Иногда грунтуют бумагу олифой или прозрачными белилами, а затем производят на ней печать. Непропечатка изза налипания бумажной пыли и посторонних наслоений на резинотканевое полотно возникает при печати оборота, если при печати «лица» было использовано большое количество противоотмарочного порошка. В этом случае прогоняют оттиски «на воду» через печатную машину или стирают порошок вручную ветошью;

- снижение насыщенности оттисков может быть вызвано плохим краскопереносом, если валики красочного аппарата покрылись глазурью и происходит их оголение; глазурью может покрыться и офсетная резина:

- регулярно производить глубокую очистку красочных валиков и офсетной резинотканевой пластины специальными средствами для глубокой очистки;

- если применяемая для увлажняющего раствора водопроводная вода имеет повышенную жесткость, использовать добавки в увлажнение для жесткой воды, содержащие в своем составе вещества, которые препятствуют быстрому образованию налета солей кальция на валиках и офсетной резине;

- снижение насыщенности оттисков может происходить от избыточной подачи увлажняющего раствора. Если в процессе печати тиража интенсивность оттисков начинает снижаться и приходится то и дело добавлять краску, а затем и увлажняющий раствор, то необходимо провести смывку красочного аппарата. Возможно, печатный процесс вышел из «зоны стабильной эмульсии» и нужно снова отрегулировать красководный баланс;

- при печати плашек рекомендуется использовать интенсивные краски. Но необходимо учитывать, что все глубокие черные краски нещелочестойкие и неспиртостойкие и при лакировании воднодисперсионными и УФлаками могут возникнуть проблемы;

- если краска плохо раскатывается на поверхности бумаги, то можно смягчить ее, введя мягчительную пасту или льняное печатное масло в количестве, указанном в рекомендациях по их использованию;

- непропечатка может быть вызвана сухостью и деформацией запечатываемой бумаги:

- пропустить несколько ее листов «на воду» и посмотреть, как на них идет печать. Если нормально, то таким же образом пропустить «на воду» всю тиражную бумагу или заменить ее. Бумагу следует акклиматизировать.

Отмарывание

Рис. 7. Оттиск, полученный при печатании пурпурной краской по сильно высохшему слою желтой краской (а). Отмарывание на оборотную сторону листа (б)

- Сильное отмарывание может иметь место при обильной подаче краски и при последовательном наложении нескольких красок друг на друга, а также в случае, если велик процент наложения красок в глубоких тенях при многокрасочной печати (рис. 7):

- необходимо осуществлять контроль оптической плотности для каждого вида бумаг — немелованной, мелованной глянцевой и мелованной матовой, согласно рекомендациям производителя красок,

- уже при репродуцировании необходимо думать об уменьшении толщины слоев красок, используя для этого программы вычитания изпод черной краски (GCR),

- печатать неразбавленными красками,

- использовать более интенсивные серии красок или краски с более коротким временем закрепления;

- повышенная кислотность увлажняющего раствора. Повышенная подача увлажнения:

- правильно подбирать добавку в увлажняющий раствор в зависимости от жесткости воды в каждое время года. Определить оптимальный процент подачи концентрата увлажняющего раствора,

- осуществлять ежедневный контроль рН и электропроводности увлажняющего раствора. рН увлажняющего раствора должен быть 4,85,5; электропроводность — 8001500 us/cm,

- проводить регулярную промывку всей системы подачи увлажняющего раствора и замену раствора. Профилактическую очистку увлажняющей системы специальным чистящим средством от микроорганизмов и грязи делать раз в квартал;

- при печати на проблемных материалах рекомендуется введение сиккатива в краску TROCKNERPASTE 3773 до 3%, при печати на влажной и «кислой» бумаге — TROCKNERPASTE 4095 до 3%, в высокоинтенсивные краски — до 0,5% или в увлажнение специального сиккатива для увлажняющего раствора — до 2%;

- можно увеличить подачу порошка, проверить его соответствие удельной плотности бумаги. Взять черный лист, нанести на него противоотмарывающий порошок, и таким образом визуально определить равномерность и количество нанесения порошка по всей поверхности листа;

- при печати на неровных бумагах, на листах с загибающимися краями печатать красками, которые требуют меньшей подачи противоотмарывающего порошка. Выкладывать бумагу меньшими стопами. Обязательно акклиматизировать бумагу, для улучшения плоскостности материала прогнать его через машину без печати;

- при сильной скручиваемости бумаги печатать на бумаге с поперечным направлением волокон. Оставлять на задней кромке листа расстояние не менее 2 см. Избегать расположения плашек вблизи краев листа;

- в случае плохой адгезии краски к материалу пропустить материал через УФсушку. При этом достигается слабая активация поверхности, по механизму похожая на обработку пленок коронным разрядом, только во много раз ниже;

- отмарывание может возникать изза небрежного отношения к оттискам: при выкладке в стапель, при удалении их из машины, при проверке печатником свежих оттисков в стопе, при сдвиге оттисков в стопе проезжающей техникой. Поэтому следует:

- выгружать и транспортировать отпечатанную продукцию, избегая ее сдвигов и ударов,

- хранить продукцию в стороне от транспортных маршрутов,

- аккуратно проверять свежие оттиски;

- чтобы избежать отмарывания, печатные листы должны ложиться на приемный стол строго горизонтально и равномерно:

- установить шибер и сталкиватели приемного устройства таким образом, чтобы оттиски не сдвигались и не застревали;

- отмарывание может быть спровоцировано статическим электричеством:

- устанавливать на печатных машинах нейтрализаторы. Использовать средства для снятия статического электричества, например антистатикспрей.

«Полошение»

- «Полошение» может быть вызвано слабым натяжением резинотканевого полотна:

необходимо подтянуть полотно после проверки на отсутствие морщин,

проверить положение и толщину декеля;

- образование полос, параллельных оси цилиндра, при печатании с форм, имеющих крупные печатающие элементы, а также «тенение» полосами на незапечатанных участках листа объясняется, чаще всего, неправильным расположением накатных валиков красочного и увлажняющего аппаратов:

проверить правильность расположения накатных валиков красочного аппарата: изза биения и отсутствия контакта с формой она будет неправильно закатываться. Делается оттиск плашки с отключением увлажняющего аппарата, а затем «поцелуйный» натиск с включенным увлажняющим аппаратом, чтобы выяснить, какие валики вызывают «полошение» — красочные или увлажняющие. После этого произвести регулировку валиков;

- возможно, накатные красочные валики проскальзывают относительно раскатных цилиндров;

- при совпадении непечатного пространства печатного и офсетного цилиндров, а также офсетного и формного цилиндров в определенных местах оттиска могут возникать полосы:

возможно, нужно изменить начальный момент раската краски;

- при образовании полос, перпендикулярных оси печатного цилиндра:

проверить прижим красочных и увлажняющих валиков полосой контакта с печатной формой. Прерывание, сужение и расширение полосы контакта свидетельствует о деформации валиков, вызывающей «полошение»,

проверить наличие глазури на красочных валиках. При ее наличии провести глубокую очистку валиков. Регулярно проводить профилактическую глубокую очистку валиков специальными средствами.

Статическое электричество

Статическое электричество возникает, как правило, на сухой и нагретой бумаге. Статический заряд на поверхности бумаги может быть вызван низкой относительной влажностью воздуха — особенно в холодное время года, когда помещения отапливаются, но не увлажняются.

Рекомендации по устранению:

- обеспечить в производственном помещении требуемую влажность воздуха 53+5% и температуру 21±2 °С. Если нет кондиционера или увлажнителя, следует протирать пол влажной тряпкой, поставить испарители на батареи отопления (иногда бывает достаточно влажных тряпок), разбрызгивать воду в проходах между машинами;

- избегать перепадов температуры и влажности на участке подготовки бумаги, на складе и в цехе:

можно ставить паллеты под навес на улице под грузом на несколько часов или на ночь, при условии, что воздух влажный;

- если присосы при подаче захватывают несколько листов за счет их наэлектризованности, то для снятия заряда используют обдув ионизированным воздухом между листами. Паллету бумаги с торцов и по углам обрабатывают антистатиком;

- установить нейтрализаторы. При этом следует иметь в виду, что статическое электричество может возникать перед зоной, после нее и в самой зоне печатного контакта.

«Тенение»

Говоря о недругах листового офсета, перечислим и друзей, к которым смело можно отнести имеющиеся стандарты, поскольку именно они являются критерием оценки качества готовой продукции. Применительно к обсуждаемой теме к ним можно отнести нижеперечисленные стандарты:

К дружескому справочному материалу несомненно можно отнести и технологические инструкции по процессам офсетной печати (М., ВНИИ Полиграфии, 2000) — конечно, старенькие, но не отмененные, а, значит — действующие. |

- «Тенение» может быть вызвано недостаточной подачей увлажняющего раствора. Необходимо следить за подачей увлажняющего раствора:

установить правильно подачу увлажнения,

увеличить подачу изопропилового спирта при спиртовом увлажнении,

смыть и заменить краску, использовать максимально вязкую краску;

- «тенение» может возникать при повышенной щелочности водопроводной воды в увлажняющем растворе. Независимо от рН водопроводной воды рН увлажняющего раствора должен быть в интервале 4,85,5:

вводить концентрированные добавки в увлажняющий раствор в соответствии с рекомендациями поставщика. Контролировать кислотность увлажняющего раствора;

- повышенная жесткость используемой водопроводной воды может вызвать «тенение». Соли в процессе печати откладываются на валиках красочного аппарата, офсетной резине и на печатной пластине, особенно при больших тиражах. При этом пробельные элементы теряют гидрофильные свойства. Специальные добавки в увлажнение для жесткой воды снижают этот эффект. Если вода имеет жесткость выше 20 dH (немецкие градусы жесткости) или содержание солей кальция превышает 400 мг/л, рекомендуется разводить водопроводную воду дистиллированной или устанавливать специальные фильтры;

- неправильно установлены накатные валики красочного аппарата:

следует приставить накатные валики красочного аппарата на несколько секунд к «сухой» форме, по ширине полосы контакта проверить их положение и подрегулировать,

для проверки прижима накатных увлажняющих валиков на них наносят светлую краску и проверяют аналогичным образом. В спецификации к машине должна быть указана ширина контактной полосы для красочных и увлажняющих валиков;

- «тенение» по краям или в середине оттиска может возникать изза деформации валиков при использовании агрессивных смывочных веществ — на контактной полосе это видно: она прерывается в местах углублений на валиках и утолщается в местах разбухания:

если регулировка не дает эффекта, заменить старые деформированные валики;

- проблемы с «тенением» могут быть вызваны использованием бумаги, чувствительной к увлажняющему раствору и имеющей повышенную кислотность. При этом растворяются некоторые химические элементы бумаги (например, казеин в мелованной бумаге). При повышенной кислотности бумаги возможно «тенение» изза эмульгирования краски:

для щелочных бумаг использовать более кислые увлажняющие растворы, для «кислых» — более щелочные. Если это не помогает, заменить бумагу;

- при использовании «пылящей» бумаги офсетная резина покрывается абразивной бумажной пылью, которая постепенно разрушает пробельные элементы. В этом случае следует:

чаще смывать резинотканевое полотно или, по возможности, заменить бумагу;

- «тенение» может произойти после длительной остановки печатной машины изза потери пробельными элементами своих гидрофильных свойств, если печатная форма не была обработана гуммирующим средством. Если печатная форма не была гуммирована при изготовлении и долго простояла перед использованием, на ней также образуются оксиды и возникает «тенение»:

обработать форму активатором,

покрывать печатные формы при изготовлении и при длительных остановках печатной машины гуммирующим средством;

- испарение воды с поверхности печатной формы при высокой температуре или изза сквозняка:

проверить, не разогреваются ли валики в процессе печати, и отрегулировать их,

избегать сквозняков. Держать двери в печатный цех закрытыми. Поддерживать цеховые условия: температура — 1923 °С, влажность — 5060%.

При подготовке материала использована информация из переводной книги Петера Мюллера «Офсетная печать». Издательство «Книга», Москва, 1988

Продолжение следует