Пуск печатной машины от «одной кнопки» — все согласно протоколу

Современные офсетные печатные машины — это высокоавтоматизированные и высокоточные скоростные механические системы с просчитанными и выверенными жесткостными параметрами основных нагруженных исполнительных механизмов с учетом их работоспособности в интенсивном динамическом режиме. Прогресс в области цифровых технологий позволил организовать автоматическое управление и обслуживание печатных машин. Это управление представляет собой совокупность различных мероприятий. Автоматизация дает возможность не только осуществлять печатный процесс, но и оперативно производить подготовку машины к работе, диагностировать работоспособность ее узлов, фиксировать неполадки в их работе, «давать рекомендации» по их устранению, а также проводить целый ряд других действий, направленных на поддержание работоспособности печатной машины.

Высокая степень автоматизации современных печатных машин, организация многодвигательной системы привода позволяет производить пуск и останов рулонных офсетных машин автоматически в режиме от «одной кнопки». Перед пуском машины осуществляется ее подготовка к печати, которая традиционно состоит из ряда операций:

• ввод печатником тиражных заданий (или задания) на рабочую смену (формат и красочность печатной продукции, параметры тиражной бумаги, рабочая скорость машины, объем тиража и пр.);

• установка печатных форм;

• заправка красочных аппаратов рабочих печатных секций;

• предварительная местная регулировка подачи краски;

• установка рулонов;

• подготовка лентопроводящей системы — поворотных штанг, регистровых и вспомогательных устройств;

• проводка бумажной ленты (или лент) согласно тиражному заданию;

• диагностика готовности к работе функциональных узлов машины.

При обнаружении неисправностей проводятся действия по их устранению.

Алгоритм пуска машины от «одной кнопки» включает последовательное проведение описанных выше операций в автоматическом режиме. Этот процесс практически повторяет действия печатника при пуске машины в ручном режиме.

Процесс пуска печатной машины в автоматическом режиме впервые был апробирован в газетном производстве. Это связано с тем, что в течение ограниченного времени необходимо оперативно отпечатать в типографии большой тираж газет разного содержания и объема для различных областей и регионов, что особенно характерно для Европы. С учетом «коротких» тиражей, для того чтобы отпечатать весь ассортимент газет в одной типографии, приходится за смену выполнять десятки тиражных заданий, оперативно подготавливать машину к печатанию очередного тиража.

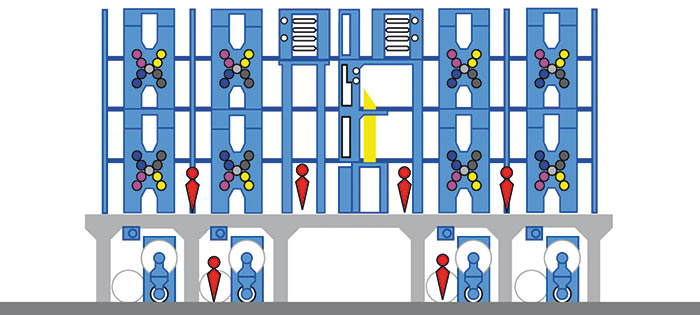

Известно, что газетные рулонные офсетные печатные машины представляют собой, как правило, вертикальную компоновку двух модулей «Н»образной конфигурации — так называемое башенное построение. Как показала практика эксплуатации газетных печатных машин, вертикальное расположение модулей отличается компактностью построения, возможностью печатания газет при использовании одного или нескольких рулонов с различными вариантами красочности. Это дает возможность на ограниченной площади развернуть производство многокрасочной газетной продукции.

Рис. 1. Вариант компоновки газетного агрегата башенного построения

Для примера на рис. 1 показан газетный комплекс, состоящий из печатных модулей Commander (KBA) и содержащий четыре башни, каждая из которых предназначена для производства газет объемом 24 страницы (полосы) и красочностью 4/4. Наблюдение и контроль за режимами пуска и останова печатной машины организованы в виде табло из трех окон, каждое из которых последовательно отражается на экране пульта управления. Вся логика проводимых команд и мероприятий рассчитывается по времени таким образом, чтобы организовать переходный скоростной режим пуска или останова печатной машины за максимально короткий промежуток времени с минимальными потерями на макулатуру. С учетом инерционности красочных и увлажняющих аппаратов разгон машины производится по расчетному алгоритму для того, чтобы обеспечить быстрый выход на стационарный режим печатания.

При нажатии на кнопку запускается программа «ПУСК», которая последовательно осуществляет соответствующие операции пуска машины. В течение некоторого времени осуществляется проверка механизмов, ответственных за проводку ленты с определенным расчетным натяжением, с учетом массы бумаги и скоростного режима разгона печатной машины. Одновременно производятся необходимые подготовительные операции по запуску сушильного устройства, если оно необходимо. По истечении некоторого времени раздается звуковой сигнал, включаются приводные двигатели и машина разгоняется до скорости 10 000 об./ч. За этот же период включаются красочные и увлажняющие аппараты, после чего следует небольшой выстой для проверки работы исполнительных механизмов. Одновременно с этим лента/ленты начинают с ускорением двигаться через технологические секции машины, а незапечатанные тетради выводятся транспортером из фальцаппарата в контейнер для макулатуры. На этом же этапе осуществляется приставка накатных валиков, включение натиска и подача сжатого воздуха в поворотные штанги, после чего следует разгон машины до 12 000 об./ч.

После проведения всех необходимых подготовительных мероприятий печатная машина с заданным режимом ускорения автоматически разгоняется для выхода на рабочую скорость. С этого момента запускается счетчик отсчета тиражной продукции.

В зависимости от топологии печатных форм выход машины на тиражную скорость может производиться в ускоренном режиме, что определяется программой пуска машины, которая автоматически корректирует скоростной режим с учетом площади печатающих элементов. Во время печатания тиража осуществляется автоматическая смена рулонов с одновременной смывкой за этот период офсетных цилиндров и выводом бракованных тетрадей в контейнер для макулатуры.

По завершении тиражного задания в штатном режиме (без нарушений) печатная машина автоматически переводится в режим останова, выполнение которого производится по заданному расчетному алгоритму.

В случае внештатной ситуации (обрыв бумажного полотна, сбой в работе устройств автоматической смены рулона, обнаружение дефектов в бумажном полотне, срабатывание блокировки) автоматически осуществляется экстренный останов машины путем синхронного торможения всех приводных электродвигателей, что позволяет остановить машину в течение 1215 с с минимальными потерями на макулатурные оттиски.

Программное обеспечение и датчики, которыми оборудована печатная машина, позволяют отслеживать, фиксировать и анализировать режимы ее работы, техническое состояние ее узлов, качество печатной продукции за все время ведения печатного процесса и многие другие параметры. Вся информация обрабатывается, анализируется и выдается в виде протокола (отчета) на экран управляющего компьютера. Программное обеспечение дает возможность получения разнообразных протоколов с выборкой по тем или иным параметрам, например качественным и макулатурным оттискам, скорости печати, времени и продолжительности остановок машины, что позволяет проводить анализ причин ее простоя. При этом учитываются и обрабатываются данные, относящиеся как в целом к печатной машине, так и к отдельным печатным секциям, к отдельным ее агрегатам. Протокол имеет вид диаграммы в координатах скорости и времени ведения печатного процесса. В отчете для наглядности представляется цветовое обозначение получаемой информации о состоянии машины и ее исполнительных устройств. На рис. 2 в сокращенном виде показан вариант протокола состояния машины и ее исполнительных механизмов в течение рабочей недели.

Рис. 2. Вариант протокола (отчета) в виде цветной диаграммы

Синим цветом обозначается рабочее состояние машины, которое определяется благодаря регистрации, обработке и обобщению информации о качестве и скорости печати, натяжении ленты на участках лентнопроводящего тракта и другим показателям. Смена рулонов, смывка офсетных полотен, вывод тетрадей в контейнер для макулатуры и другая подобная информация обозначена зеленым цветом.

Желтый цвет соответствует информации предупредительного характера — такой как температурный режим сушильного устройства и охлаждающих цилиндров, готовность проволокошвейных и клеевых устройств фальцаппарата, загрязнения оптоэлектронных датчиков, помехи при выводе тетрадей и др.

Красным цветом регистрируются нарушения: срабатывание датчика обрыва бумажного полотна, концевого выключателя, связанного с открыванием защитного кожуха, поступление информации от датчиков безопасности (например, нахождение человека в зоне фотодатчиков рулонной установки).

Представленная диаграмма наглядно иллюстрирует взаимодействие функциональных узлов печатной машины за рабочую неделю. Это позволяет оценить работу всех устройств, а также действия бригады печатников при выполнении различных тиражных заданий, включая и короткие тиражи (левая часть графика на рис. 2). В режиме реального времени с момента пуска машины от «одной кнопки» собирается и обрабатывается информация о ее скоростных параметрах, последовательности срабатывания исполнительных механизмов, их взаимодействие для организации равномерного и стабильного натяжения бумажного полотна на всем лентопроводящем тракте. Регистрируются также время и причины останова машины. Если на ликвидацию неполадок уходит больше пяти минут, то это время засчитывается как время простоя печатной машины, что требует проведения тщательного анализа при «разборе полетов» группой аналитиков. Это необходимо для выявления узких мест и повышения эффективности работы машины. При этом дается оценка действиям печатников и, в случае грубых нарушений, принимаются соответствующие меры.

Помимо этого при выполнении каждого тиражного задания фиксируется расход бумаги, краски, увлажняющего раствора, а также количество макулатурных тетрадей. Вся информация может выводиться на экран или распечатываться в виде протокола для анализа. Протокол хранится в цифровом виде в течение месяца. Если возникает необходимость в допечатке тиража, то используются архивные данные, что ускоряет проведение подготовительных операций и выполнение повторного задания.