Современные 3D-принтеры

История устройств, позволяющих создавать объемные предметы методом печати, насчитывает почти три десятилетия. Еще в середине 80х годов прошлого века инженеры разработали первые аппараты, позволяющие реализовать эту идею на практике. Собственно говоря, тогда еще не было терминов «3Dпечать» и «3Dпринтеры», а сам процесс называли прототипированием (то есть созданием прототипов). Дело в том, что основной задачей, для решения которой применялись первые 3Dпринтеры, было изготовление прототипов (или моделей) для производства различных деталей методом литья.

Традиционно такие модели изготавливались из заготовок простой формы (цилиндров, параллелепипедов и т.п.) из материала, легко поддающегося механической обработке, — дерева, воска, парафина, специального пластилина и т.д. Для придания заготовке нужной формы модельщик подобно скульптору отсекал от нее всё лишнее при помощи различных инструментов.

С появлением компьютеров и программных средств моделирования трехмерных объектов возник вполне закономерный вопрос: а нельзя ли воплощать виртуальные модели, созданные на ПК, в материальные предметы без использования ручного труда? Здесь стоит напомнить, что в 80х годах прошлого века в промышленности уже вовсю применялись станки с ЧПУ (числовым программным управлением), которые позволяли выполнять обработку заготовок по заданной программе с высокой точностью в полностью автоматическом режиме. Однако для создания изделий сложной формы обычно приходилось последовательно выполнять обработку на станках нескольких типов (токарных, фрезерных, сверлильных и пр.). Кроме того, как и при ручной обработке, работа станков основывается на удалении лишнего материала с заготовок — соответственно, этот процесс неизбежно сопровождается появлением большого количества отходов и, как следствие, необходимостью решения проблемы их сбора и переработки.

Видимо, именно поэтому идея создания устройств, которые не вытачивали бы изделия из исходной заготовки, а сразу создавали бы модель нужной формы, прочно овладела умами инженеров и ученых. Преимущества такого метода очевидны: экономия материалов, крайне незначительное количество отходов, простота и оперативность получения изделий даже в единичных экземплярах. При этом вместо парка станков и набора инструментов для производства требуется лишь компьютер и печатающее устройство.

Как уже было упомянуто, первые аппараты подобного типа были предназначены для создания моделей деталей, изготавливаемых методом литья. Это были громоздкие и очень дорогостоящие устройства с весьма узкой сферой применения. Вполне закономерно, что долгое время сам факт их существования был достоянием лишь небольшой группы специалистов.

Однако прогресс не стоял на месте, и со временем были разработаны новые технологии трехмерной печати, позволяющие осуществлять материализацию цифровых трехмерных моделей при помощи гораздо более простых, компактных и недорогих устройств. Кроме того, появление новых технологий позволило значительно расширить ассортимент материалов, из которых можно изготавливать подобные изделия. И, пожалуй, одним из наиболее важных факторов, который способствовал мощному всплеску интереса к 3Dпечати и 3Dпринтерам, стало появление устройств, позволяющих создавать не только довольно хрупкие и недолговечные прототипы для литья, но и полнофункциональные изделия и детали из самых разных материалов — фотополимеров, пластиков, керамики и металлов.

Что касается терминов «3Dпечать» и «3Dпринтеры», то они вошли в обиход с легкой руки студентов Массачусетского технологического института (США) в середине 90х годов прошлого века и впоследствии получили широкое распространение.

Данный обзор включает две части. В первой мы рассмотрим нескольких наиболее распространенных на сегодняшний день технологий 3Dпечати, а во второй познакомим читателей с характеристиками и функциональными возможностями серийно выпускаемых устройств, в которых применяются эти решения.

Технологии 3D-печати

К настоящему времени разработано большое количество способов печати объемных изделий из самых разных материалов. Ниже мы рассмотрим принцип работы, а также достоинства и недостатки печатающих устройств, созданных на базе нескольких наиболее распространенных на данный момент технологий 3Dпечати.

Струйная 3D-печать расплавленными материалами

В большинстве ныне выпускаемых 3Dпринтеров применяются технологии, имеющие очевидное сходство со струйной печатью. Изделие формируется послойно из жидкого или расплавленного материала, который наносится на нужные участки через одну или несколько дюз печатающей головки. Капли материала застывают, образуя новый слой изделия. После этого подложка опускается вниз на расстояние, равное толщине слоя, и процесс повторяется.

Наиболее распространенной разновидностью таких 3Dпринтеров являются устройства, формирующие изделия из твердых материалов с относительно низкой температурой плавления (70…200 °С) — это, например, воск, парафин и некоторые виды пластиков (в частности, полилактид, акрилонитрилбутадиенстирол, полистирол и др.). Исходный материал загружается в принтер в виде брикета или нити, намотанной на катушку (последний вариант наиболее часто применяется для пластиков).

Перед подачей в печатающую головку вещество расплавляется и в жидком виде наносится на нужные участки. После нанесения капли естественным образом остывают и становятся твердыми, образуя слой будущего изделия.

Один из вариантов названия подобного способа 3Dпечати — Fused Deposition Modeling (моделирование методом наплавления), или FDM. Данную технологию разработал в конце 1980х годов Скотт Трамп, а первые коммерческие устройства на ее основе были выпущены в 1990м. Поскольку позднее термин Fused Deposition Modeling был зарегистрирован как торговая марка компании Stratasys, другие производители 3Dпринтеров для обозначения устройств подобного типа используют аналогичный по смыслу термин Fused Filament Fabrication (производство методом наплавления нитей) — FFF.

Для большинства современных 3D-принтеров на базе технологий FDM/ FFF рабочие материалы поставляются в нити стандартного диаметра,

намотанной на катушку. На фото — катушка с АБС-пластиком красного цвета, предназначенная для 3D-принтеров Robox

Установка катушки с рабочим материалом в 3D-принтере ATOM 2.0. Нить подается в печатающую головку через гибкую трубку

Образцы моделей, изготовленных на 3D-принтере ATOM 2.0 по технологии Fused Filament Fabrication с минимальной и максимальной разрешающей способностью. Слева — монета достоинством 25 центов (ее диаметр — 24,3 мм)

В настоящее время существует множество разновидностей описанной технологии. В наиболее простых по конструкции моделях 3Dпринтеров подобного типа применяются печатающие головки с одной или двумя дюзами. Последний вариант позволяет изготавливать модели сложной формы, комбинируя два материала с разной температурой плавления. Дополнительный материал служит для создания временных вспомогательных элементов, которые заполняют часть полостей будущего изделия. Эти элементы позволяют предотвратить нежелательную деформацию остывающих частей изготавливаемой модели (выступов, тонких перемычек и т.п.). После стабилизации изделия вспомогательные элементы из более легкоплавкого материала удаляются путем нагрева до соответствующей температуры. Альтернативным вариантом является создание вспомогательных элементов из материала, растворимого в воде или в специальном растворе, который не разрушает само изделие.

Также выпускаются 3Dпринтеры, оборудованные печатающими головками с несколькими десятками или сотнями дюз. Такие устройства отличаются более высокой ценой, однако при этом обладают и гораздо более высокой производительностью. Кроме того, печатающие головки с большим количеством дюз позволяют наносить материалы разных цветов и путем их комбинации создавать элементы разных оттенков.

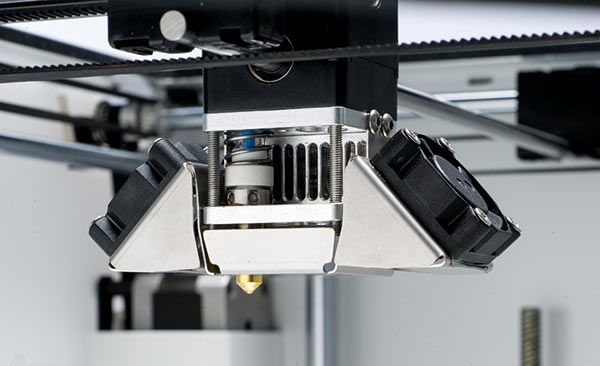

Печатающая головка 3D-принтера Ultimaker2

Печатающая головка 3D-принтера Ultimaker2. Сверху видна прозрачная трубка, по которой в головку подается нить рабочего материала

Самые недорогие модели 3Dпринтеров на базе технологий FDM/FFF позволяют изготавливать изделия из полилактида и/или АБС. Цена подобных устройств колеблется от нескольких сотен до нескольких тысяч долларов. Некоторые из них поставляются в виде наборов для самостоятельной сборки. Главные преимущества таких принтеров — простота конструкции, низкое энергопотребление, отсутствие твердых и жидких отходов в процессе печати, простота использования, доступность расходных материалов.

Струйная 3D-печать жидким фотополимером с УФ-отверждением

Отдельный подкласс устройств, использующих принцип струйной печати, составляют 3Dпринтеры, в которых печать осуществляется густым жидким раствором фотополимера. Его капли наносятся через дюзы печатающей головки. После формирования каждого слоя заготовка подвергается мощному УФизлучению, под действием которого происходит полимеризация — нанесенные капли отверждаются.

Существует целый ряд «родственных» технологий, имеющих различные названия в силу того, что их создатели зарегистрировали права на использование соответствующих терминов. Так, компания 3D Systems называет данную технологию MultiJet Printing (MJP), Stratasys — Photopolymer Jetting, или PolyJet, а Solidscape — DropOnDemand Jet, или DODJet. Конечно, между перечисленными решениями существует ряд технических различий, однако базовый принцип у них один и тот же.

Необходимо отметить, что по сравнению с устройствами на базе технологий FDM/FFF принтеры, печатающие жидким раствором фотополимера, имеют более сложную конструкцию, большие габариты и вес при сопоставимых максимальных размерах изготавливаемых изделий. Кроме того, фотополимер является более дорогим расходным материалом по сравнению с полилактидом или АБС.

Стереолитография (SLA)

Стереолитография является наиболее старым из описываемых в рамках данного обзора методов 3Dпечати. Технология под названием StereoLithography Apparatus (SLA) была разработана в 1984 году Чарльзом Халлом (Charles W. Hull), который спустя два года запатентовал свое изобретение. В 1986м была основана компания 3D Systems и выпущено первое серийное печатающее устройство на базе технологии SLA. Отметим, что в настоящее время 3D Systems является одним из ведущих производителей 3Dпринтеров и расходных материалов для них, а в ассортименте ее продукции представлены модели на базе разных технологий.

Исходным материалом для создания изделий методом стереолитографии служит жидкая смесь фотополимера и отвердителя. В обычном состоянии она выглядит как густая вязкая жидкость. Под воздействием мощного УФизлучения происходит полимеризация раствора и он становится твердым.

Создание изделия нужной формы осуществляется путем послойной засветки. Происходит это следующим образом. Подложка погружается в емкость с рабочей смесью на глубину, соответствующую толщине одного слоя. Участки данного слоя, которые станут частью создаваемого изделия, подвергаются воздействию мощного источника УФизлучения. Формирование «карты слоя» может осуществляться различными способами. Например, при помощи лазера, работающего в УФдиапазоне. При помощи двухосевого механизма развертки отраженный лазерный луч «пробегает» по текущему слою, облучая нужные участки, — процесс похож на формирование изображения кадра на слое люминофора в электроннолучевой трубке. На «засвеченных» участках происходит фотополимеризация (проще говоря, раствор отверждается) — таким образом формируется тонкий слой будущего изделия. Затем подложка погружается еще на один шаг и т.д.

В некоторых устройствах формирование слоя осуществляется за один прием — при помощи изображения, отраженного микрозеркальной матрицей (Direct Light Projection, DLP).

Технология SLA обеспечивает высокую точность и позволяет изготавливать модели довольно большого размера (до 1,5 м в высоту и 5070 см в ширину и глубину). Получаемые изделия обладают высокой прочностью и термостойкостью, а также легко поддаются последующей обработке.

Основными недостатками технологии SLA является весьма скудный ассортимент материалов, а также большие габариты и вес принтеров. Кроме того, данное решение не позволяет комбинировать элементы из разных материалов в одном изделии, а также создавать модели с участками, окрашенными в разные цвета.

Помимо уже упомянутой 3D Systems, модели 3Dпринтеров на базе технологии SLA в настоящее время выпускают компании EnvisionTEC, FormLabs, Stratasys, XYZprinting и др.

Выборочное лазерное спекание (сплавление)

При изготовлении изделий с использованием технологии выборочного лазерного спекания (Selective Laser Sintering, SLS) исходным материалом служит порошок с твердыми частицами диаметром в несколько десятков микрон. В процессе печати тонкий слой порошка наносится на подложку, разравнивается, а затем при помощи мощного лазера осуществляется его спекание (в случае использования металлического порошка — сплавление) на нужных участках. После этого специальный валик удаляет остатки неиспользованного порошка и подложка опускается на расстояние, равное толщине слоя. На заготовку наносится новая порция порошка и процесс повторяется.

С целью оптимизации процесса печати и снижения энергопотребления порошок перед подачей в рабочую камеру подогревается почти до температуры плавления, а лазер работает в импульсном режиме. Кроме того, при работе с металлическим и керамическим порошками, температура плавления которых очень высока, рабочая камера принтера заполняется нагнетаемым под давлением инертным газом (обычно азотом). Это позволяет избежать возгорания и снизить объем газообразных отходов, а при изготовлении металлических изделий — заодно предотвратить окисление материала.

В процессе печати образуются отходы (излишки порошка), которые частично остаются в изделии. Удалить их можно только после того, как изделие остынет. Для удаления остатков порошка из моделей сложной формы нередко приходится промывать их водой или специальным растворителем.

Изделия, изготовленные методом SLA, обычно имеют шероховатую поверхность, поэтому в некоторых случаях может потребоваться дополнительная обработка (шлифовка, полировка и т.п.).

Технология выборочного лазерного спекания позволяет использовать широкий спектр материалов — в том числе парафин, разные виды пластиков, керамику, металл и т.д. С ее помощью можно создавать изделия сложной формы — причем не только модели, но и небольшие партии деталей для различных устройств.

Основными недостатками данной технологии являются высокая потребляемая мощность, образование твердых отходов в процессе печати, необходимость использования инертного газа в рабочей камере и довольно сложное устройство таких принтеров.

Послойное ламинирование

Изготовление моделей методом ламинирования происходит следующим образом.

Из тонкой пленки или другого материала вырезаются один за другим слои будущего изделия, представляющие собой поперечное сечение модели на соответствующей высоте. Скрепление слоев осуществляется путем нагрева, воздействия высоким давлением либо при помощи специального клея.

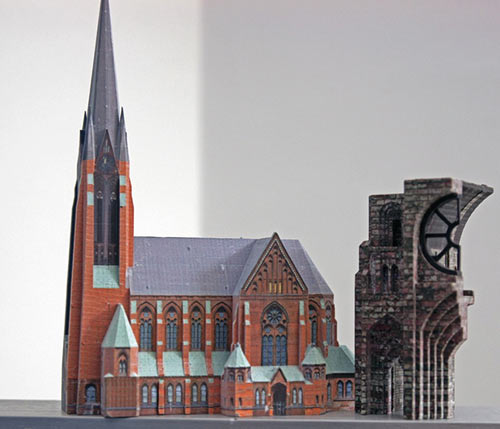

Образец изделия, изготовленного методом послойного ламинирования из обычной бумаги на 3D-принтере Mcor IRIS

Существуют модели 3Dпринтеров, позволяющие изготавливать подобным образом модели не только из специальной полимерной пленки, но даже из обычной бумаги. В последнем случае слои вырезаются из предварительно окрашенных в нужный цвет листов бумаги (выпускаются даже модели со встроенным струйным принтером) и скрепляются при помощи клея.

3Dпринтеры, созданные на базе технологии послойного ламинирования, имеют относительно простое устройство и небольшие размеры. Из недостатков данной технологии стоит отметить большое количество отходов (обрезков), фиксированную толщину слоя (данный параметр определяется исключительно толщиной исходного материала) и характерную слоистую структуру изделий.

Многообразие моделей

В этом разделе приведены краткие описания современных моделей 3Dпринтеров, созданных на базе рассмотренных выше технологий.

Одним из наиболее значимых факторов при выборе модели 3Dпринтера является именно технология печати. Ведь она определяет ряд ключевых характеристик — в том числе спектр материалов для создания изделий, возможность их сочетания и т.д.

При этом характеристики и функциональные возможности принтеров, созданных на базе одной и той же технологии, могут существенно различаться. Наиболее важными параметрами являются следующие:

• максимальный размер изделий, которые можно изготовить при помощи данного устройства;

• ассортимент поддерживаемых и доступных в продаже материалов;

• разрешающая способность (или точность) создания слоя;

• толщина слоя (во многих моделях предусмотрены разные режимы, позволяющие выбирать оптимальное соотношение скорости и точности печати. Чем меньше толщина слоя, тем ниже скорость печати, и наоборот);

• скорость печати (наиболее часто указывается в миллиметрах высоты изделия за час работы) в различных режимах;

• перечень поддерживаемых форматов описания 3Dмоделей;

• наличие интерфейсов для подключения к ПК и локальной сети, возможность считывания данных с карт памяти и портативных накопителей.

Струйная 3D-печать расплавленными материалами

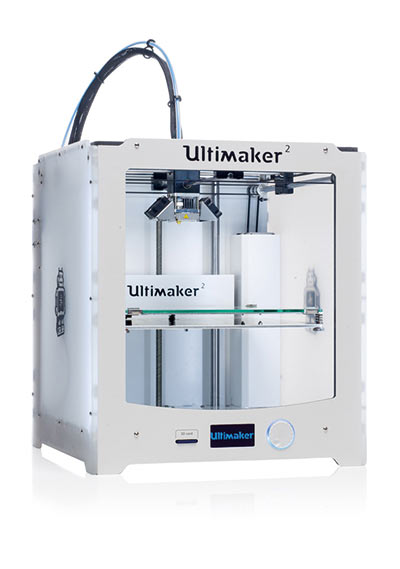

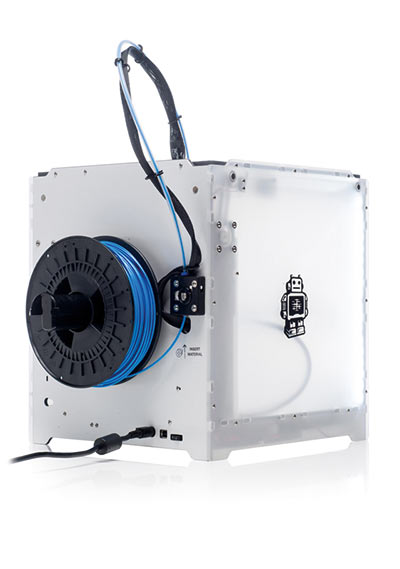

В принтере Ultimaker2, выпускаемом компанией Ultimaker B.V., применяется технология 3Dпечати Fused Filament Fabrication. Данная модель позволяет изготавливать изделия размером до 223x223x205 мм из полиактида, АБС и полиэтилена хлорированного (ПЭХ, CPE). Перечисленные материалы поставляются в виде намотанной на катушку нити диаметром 2,85 мм. Печатающая головка Ultimaker2 оборудована одной дюзой диаметром 0,4 мм. В зависимости от загруженного материала температура плавления варьируется в пределах от 180 до 260 °С.

Данный принтер позволяет формировать изделия из слоев толщиной 20, 40, 60, 100 или 200 мкм. В зависимости от выбранного режима скорость печати варьируется в пределах от 30 до 300 мм/с. Точность воспроизведения слоя — 12,5 мкм.

Модель Ultimaker2 выполнена в корпусе размером 357x342x388 мм и весит 11,2 кг. Максимальная потребляемая мощность — 221 Вт. В комплект поставки входит ПО Cura. Реализована поддержка форматов описания трехмерных объектов STL, OBJ, DAE и AMF.

3D-принтер Ultimaker2

Установка катушки с рабочим материалом в 3D-принтер

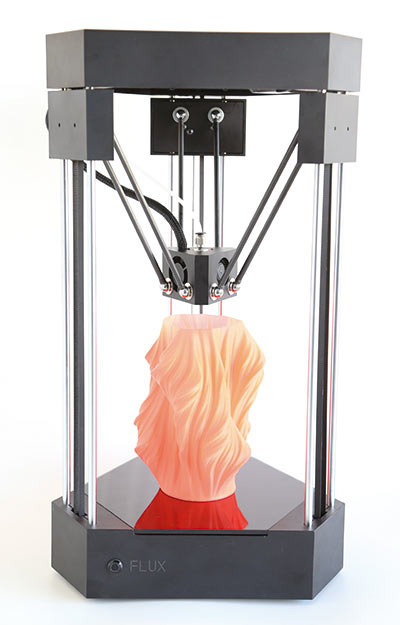

3D-принтер FLUX

в процессе изготовления модели

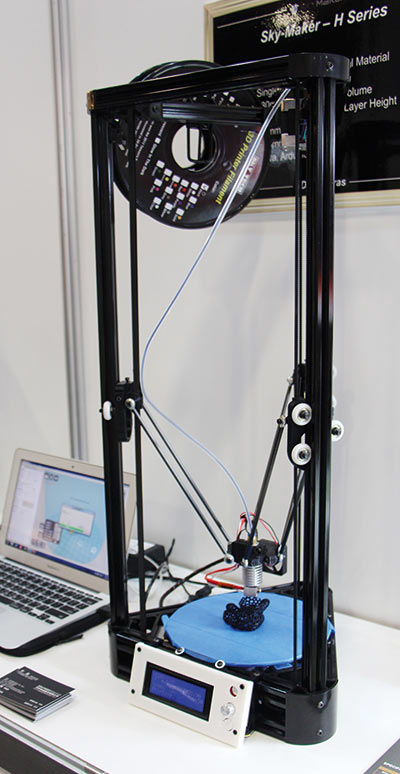

3D-принтер Sky-Maker H Series

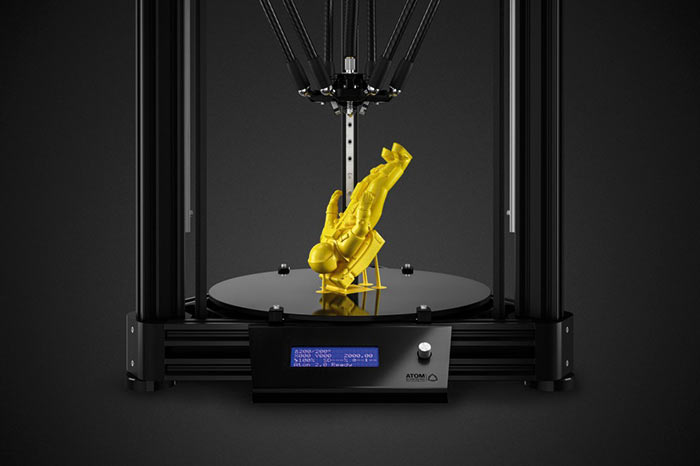

3D-принтер ATOM 2.0 с набором сменных головок и приспособлений для их крепления

Модель FLUX, которую выпускает компания FLUX Technology, оснащена сменной головкой и благодаря этому сочетает функции сразу трех устройств — 3Dпринтера, 3Dсканера и гравировального станка.

Печатающая головка с одной дюзой позволяет изготавливать изделия, вписывающиеся в цилиндрическую область диаметром до 170 и высотой до 180 мм. Рабочим веществом служит полиактид, поставляемый в виде нити диаметром 1,75 мм. Точность изготовления слоя составляет 20 мкм, толщина — от 50 до 300 мкм. Производительность FLUX при минимальном разрешении достигает 100 мм/с. Реализована поддержка файлов форматов STL и OBJ.

При установке головки, оборудованной лазером мощностью 200 мВт, FLUX позволяет осуществлять резку (раскройку) заготовок диаметром до 150 мм из бумаги, фольги, картона (толщиной до 2 мм), микропористой резины (до 3 мм), пенопласта (до 5 мм) и кожи (до 1 мм). Кроме того, при помощи этой же головки можно выполнять гравировку на всех перечисленных материалах, а также на дереве. Поддерживается работа с выкройками и рисунками, сохраненными в виде файлов форматов JPEG, PNG, DXF, PDF и AI.

И наконец, третья головка позволяет превратить FLUX в 3Dсканер.

Размеры корпуса устройства — 305x265x550 мм; вес — 5,4 кг. Возможно подключение к ПК как по USB, так и по WiFi.

3D-принтер ATOM 2.0 с готовой моделью на рабочем столе

Образцы изделий, изготовленных на 3D-принтере ATOM 2.0 с разными настройками разрешающей способности, в сравнении с 25-центовой монетой

В компактной модели SkyMaker H Series, которую выпускает тайваньская компания Skytech Taiwan Electronics, применяется технология Fused Filament Fabrication. Печатающая головка оборудована одной дюзой диаметром 0,4 мм. Данный принтер позволяет создавать изделия, вписывающиеся в цилиндрическую область диаметром до 180 и высотой до 300 мм, из полиактида и АБС. Перечисленные материалы поставляются в виде намотанных на катушки нитей диаметром 1,75 мм. В настройках принтера предусмотрены три варианта настройки разрешающей способности — 0,1; 0,2 и 0,3 мм.

Для удобства выбора настроек при печати с карт памяти панель управления 3D-принтера ATOM 2.0 оборудована

ЖК-дисплеем

Модель SkyMaker H Series оснащена интерфейсом USB для подключения к ПК и слотом для установки карт памяти формата SD. Реализована поддержка файлов формата STL. В комплект поставки входит ПО Cura и Arduino.

Размеры корпуса принтера (с учетом установленных катушек) — 425x425x600 мм; вес — 6 кг. Потребляемая мощность не превышает 72 Вт.

Бюджетную модель ATOM 2.0, выпускаемую тайваньской компанией ATOM, можно приобрести в виде комплекта деталей для самостоятельной сборки. В комплект поставки входят сменные печатающие головки (с одной и двумя дюзами), а также насадка для лазерной гравировки.

Принтер ATOM 2.0 позволяет изготавливать изделия, вписывающиеся в цилиндрическую область диаметром до 220 и высотой до 320 мм, из полиактида и АБС. Эти материалы поставляются в виде нитей диаметром 1,75 мм, намотанных на катушки. В зависимости от выбранных настроек толщина слоя варьируется в пределах от 50 до 300 мкм. Разогрев печатающей головки до рабочей температуры (200 °С) происходит всего за минуту.

Данная модель оснащена интерфейсом USB для подключения к ПК, а также слотом для карт памяти формата SD. Для управления настройками принтера в автономном режиме в нижней части корпуса установлен четырехстрочный монохромный ЖКдисплей с подсветкой.

Габариты корпуса ATOM 2.0 в собранном виде — 420x420x760 мм; вес — 13 кг. В процессе печати принтер потребляет порядка 90 Вт.

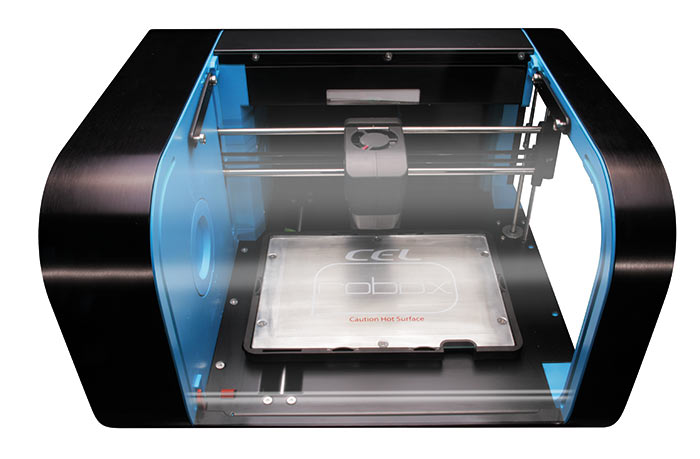

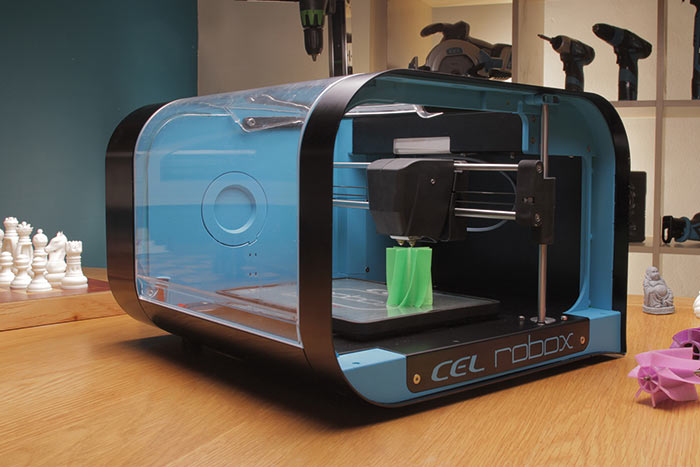

Компактный настольный 3Dпринтер Robox, разработанный британской компанией CEL, позволяет изготавливать модели размером до 210x150x100 мм из широкого спектра материалов: полиактида, АБС, полистирола, нейлона и ПВХ. Нанесение расплавленного вещества осуществляется через сменную печатающую головку с двумя дюзами (диаметром 0,3 и 0,8 мм). Заявленная в спецификации максимальная точность изготовления слоя составляет 20 мкм. В комплект поставки входит фирменное ПО Robox AutoMaker. Размеры корпуса принтера — 370x340x240 мм.

В модели MakerBot Replicator Z18, которую выпускает компания MakerBot, применяется технология Fused Deposition. Этот принтер позволяет изготавливать изделия размером до 305x305x457 мм из полиактида, АБС, а также эластичного и растворимого материалов. Перечисленные рабочие вещества поставляются в виде намотанной на катушки нити диаметром 1,75 мм. Точность воспроизведения моделей составляет 100 мкм. Реализована поддержка распространенных форматов описания трехмерных объектов STL и OBJ, а также фирменных THING и MAKERBOT.

3D-принтер Robox

3D-принтер Robox в процессе работы

Катушка с рабочим материалом в 3D-принтере Robox

Модель MakerBot Replicator Z18 выполнена в корпусе размером 493x565x854 мм, а ее вес составляет 41 кг. Имеется интерфейс USB для подключения к ПК, а также сетевой адаптер Ethernet и беспроводной WiFi. Максимальная потребляемая мощность в процессе печати — 350 Вт.

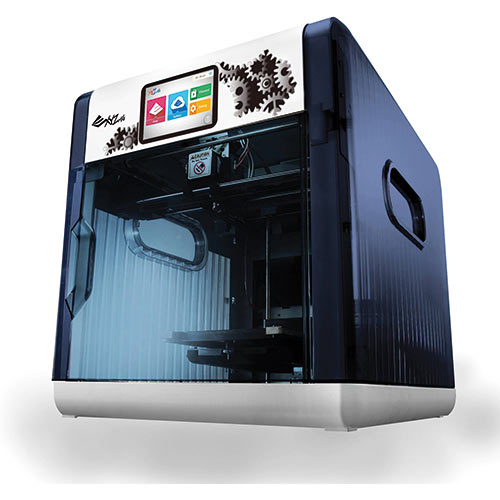

Принтер с изысканным названием da Vinci 1.1 Plus выпускает компания XYZprinting. В данной модели применена технология Fused Filament Fabrication. Печатающая головка оборудована одной дюзой диаметром 0,4 мм. В настройках можно выбрать одно из четырех значений точности воспроизведения модели — 100, 200, 300 или 400 мкм.

Образцы изделий, созданных

на 3D-принтере Robox

Компания CEL выпускает широкий ассортимент расходных материалов для принтеров Robox. На фото — катушки с АБС-пластиком разных цветов

При помощи принтера da Vinci 1.1 Plus можно изготавливать изделия размером до 200x200x200 мм из полиактида и АБС. Материалы поставляются в виде намотанных на катушки нитей диаметром 1,75 мм.

У данной модели имеются интерфейс USB для подключения к ПК, сетевой адаптер Ethernet и беспроводной WiFi для интеграции в локальную сеть, а также слот для сменных карт памяти формата SD и порт USB для подсоединения внешних накопителей. Для удобства работы в автономном режиме панель управления принтера оборудована цветным ЖКдисплеем с 5дюймовым сенсорным экраном. Реализована поддержка форматов описания трехмерных объектов STL и 3W. В комплект поставки входит фирменное ПО XYZware.

3D-принтер MakerBot Replicator Z18

Панель управления 3D-принтера MakerBot Replicator Z18

При наличии интернетсоединения обеспечивается доступ к облачному хранилищу, в котором собраны тысячи готовых моделей. Мобильное приложение XYZapp, доступное для планшетов с ОС Android и iOS, позволяет дистанционно управлять работой принтера.

Габариты корпуса принтера — 468x558x510 мм; вес — 27 кг.

3D-принтер da Vinci 1.1 Plus оснащен панелью управления с цветным сенсорным экраном

Образцы изделий, изготовленных на 3D-принтере da Vinci 1.1 Plus

Струйная 3D-печать жидким фотополимером с УФ-отверждением

В модели Objet30 Pro, выпускаемой компанией Stratasys, применена технология PolyJet. Этот принтер оборудован двумя печатающими головками и позволяет создавать изделия размером до 294x192x148,6 мм из фотополимеров Vero (непрозрачный жесткий материал различных цветов), VeroClear (прозрачный твердый), RGD525 (термостойкий) и DurusWhite (по свойствам близкий к полипропилену) в сочетании с поддерживающим материалом FullCure 705 Support. Материалы поставляются в герметичных картриджах весом 1 кг. Минимальная толщина слоя составляет 16 или 28 мкм (в зависимости от используемого материала), максимальная скорость печати — 20 мм/ч. Разрешающая способность при изготовлении слоя — 600 dpi.

Встроенный сетевой адаптер Ethernet обеспечивает возможность интеграции в локальную сеть. Размеры принтера — 825x620x590 мм; вес — 93 кг. В комплект поставки входит ПО Objet Studio.

3D-принтер Objet30 Pro

Образец изделия, изготовленного на 3D-принтере Objet30 Pro

Еще одно устройство, работающее по аналогичному принципу, — 3Dпринтер ProJet 3500 CP, выпускаемый компанией 3D Systems. В нем применена технология MultiJet Printing (MJP). Модель ProJet 3500 CP позволяет изготавливать модели размером до 298x185x203 мм из фотополимеров серии VisiJet M3 в сочетании с поддерживающим материалом VisiJet S400. Максимальное разрешение по горизонтали составляет 375 dpi, по вертикали — 775 dpi. Минимальная толщина слоя — 33 мкм. Реализована поддержка файлов формата STL.

Принтер ProJet 3500 CP оборудован сетевым адаптером Ethernet (10/100 Мбит/с) для подключения к проводной локальной сети. Доступно мобильное приложение Print3D App для мониторинга и управления печатью с планшетов, смартфонов и т.п. Габариты корпуса устройства — 749×x1194x1511 мм; вес — 323 кг.

Стереолитография (SLA)

Устройства на базе технологии SLA представлены в нашем обзоре моделью ProJet 6000 SD, которая входит в продуктовую линейку одного из родоначальников рынка 3Dпринтеров — компании 3D Systems. При помощи ProJet 6000 SD можно изготавливать изделия размером до 250x250x250 мм из фотополимеров VisiJet SL Flex, VisiJet SL Tough, VisiJet SL Clear, VisiJet SL Black, VisiJet SL Impact и VisiJet SL HiTemp. Перечисленные материалы поставляются в герметичных картриджах объемом 2 л.

В настройках принтера можно выбрать один из двух режимов качества, обеспечивающих точность изготовления слоя в 25 либо в 50 мкм. Реализована поддержка файлов форматов STL и SLC. Принтер оборудован встроенным адаптером Ethernet для подключения к локальной сети.

Размеры корпуса данной модели — 787x737x1829 мм; вес — 181 кг. Максимальная потребляемая мощность — 750 Вт.

3D-принтер ProJet серии 3500

Трехмерная копия монеты (оригинал справа), изготовленная на 3D-принтере ProJet 3500 CP

Образец детали, изготовленной на 3D-принтере ProJet 3500 CP

Выборочное лазерное спекание

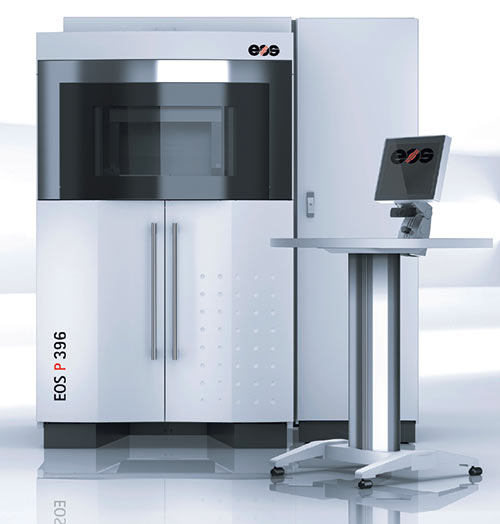

В качестве примера 3Dпринтера, создающего изделия методом выборочного лазерного спекания, рассмотрим модель EOS P 396, которую выпускает компания Electro Optical Systems. Данное устройство позволяет изготавливать предметы размером до 340x340x600 мм из специального порошка (IPCM P или IPCM P plus). В зависимости от выбранных настроек толщина слоя составляет 60, 100, 120, 150 либо 180 мкм. Максимальная скорость печати — 48 мм/ч.

Для спекания порошка в модели EOS P 396 применяется лазер мощностью 70 Вт. Скорость развертки луча составляет 6 м/с. В процессе печати рабочая камера заполняется азотом.

В комплект поставки входит ПО EOS PSW, EOS RP Tools и EOSTATE. Реализована поддержка формата STL.

3D-принтер EOS P 396

По сравнению с описанными выше моделями принтер EOS P 396 является весьма громоздким и тяжелым устройством. Он состоит из нескольких функциональных блоков, для размещения которых требуется помещение размером не менее 4,3x3,9x3 м. Суммарный вес оборудования — около 1 т. Максимальная потребляемая мощность составляет 10 кВт.

Послойное ламинирование

В принтере Solido SD300Pro, который выпускает американская компания SolidModel, применяется технология послойного ламинирования. Данное устройство позволяет изготавливать изделия размером до 160x210x135 мм из пленки SolidVC (жесткий ПВХ) разных цветов. Толщина пленки (и, соответственно, слоя) — 168 мкм. Заявленная в спецификации точность раскройки составляет ±0,1 мм. Реализована поддержка файлов формата STL.

Размеры корпуса принтера Solido SD300Pro — 460x770x420 мм; вес (с учетом картриджа) — 44 кг.

В качестве примера более сложной модели подобного типа рассмотрим принтер Mcor IRIS, выпускаемый компанией Mcor Technologies. Данное устройство позволяет создавать изделия размером до 256x169x150 мм из листов обычной или плотной бумаги (80 или 160 г/м2) формата А4 или Letter.

3D-принтер Solido SD300Pro

Крыльчатка помпы, изготовленная из пленки ПВХ на 3D-принтере Solido SD300Pro

Процесс изготовления моделей разбит на три основных этапа. Сначала стопка бумаги загружается в модуль струйного печатающего устройства, которое последовательно наносит на каждый лист изображение отдельных слоев. Печать осуществляется в четыре краски (CMYK) с разрешением 5760x1440 dpi. Затем пачка подготовленных таким образом листов загружается в модуль 3Dпринтера, который тонким лезвием прорезает контур изображения каждого слоя, а затем склеивает листы между собой. Последний этап — отделение обрезков от готового изделия — выполняется вручную.

Принтер Mcor IRIS подключается к ПК через сетевой интерфейс Ethernet. Реализована поддержка файлов форматов STL, OBJ, VRML и Collada. Размеры устройства в рабочем состоянии — 1160x720x940 мм; вес — 160 кг. Максимальная потребляемая мощность в процессе печати — 350 Вт.

3D-принтер Mcor IRIS

Форматы файлов для 3D-печатиВ настоящее время существует большое количество форматов файлов для хранения описаний трехмерных объектов. В сфере 3D-принтеров наибольшее распространение получили универсальные форматы STL и OBJ. Кроме того, многие производители реализуют в выпускаемых устройствах поддержку собственных форматов. STL (от англ. stereolithography) — формат файла, изначально разработанный для хранения трехмерных моделей объектов, изготавливаемых методом стереолитографии. Объект описывается как совокупность треугольных граней и их нормалей. STL-файл может быть текстовым (ASCII) или двоичным. OBJ — открытый стандарт файлов для описания трехмерных объектов, изначально разработанный в компании Wavefront Technologies для пакета Advanced Visualizer. Объект в данном формате описывается как совокупность полигонов. Для каждого полигона задаются координаты и нормаль для каждой из вершины. Предусмотрена возможность подключения описаний текстур (типа материала), которые хранятся во внешних файлах формата MTL. |

Образцы изделий, изготовленных из обычной бумаги на 3D-принтере Mcor IRIS

Заключение

Итак, мы рассмотрели наиболее распространенные на данный момент технологии 3Dпечати, а также особенности созданных на их базе моделей 3Dпринтеров. Данный обзор ни в коем случае не претендует на роль всеобъемлющего справочника по 3Dпечати и 3Dпринтерам. Тем не менее мы надеемся, что изложенная нами информация помогла читателям получить представление о возможностях современных 3Dпринтеров, а также о многообразии имеющихся в продаже моделей.

Еще десять лет назад 3Dпринтеры были чрезвычайно дорогостоящими устройствами, предназначенными для выполнения весьма узкого круга задач. Благодаря созданию и внедрению новых технологий за довольно короткий срок разработчикам и производителям оборудования удалось не только сделать эти устройства гораздо более доступными, но и значительно расширить сферу их применения. Конечно, пока рано говорить о том, что 3Dпринтеры потенциально могут стать столь же массовым и распространенным продуктом, как струйные или лазерные печатающие устройства. Однако уже сейчас можно с уверенностью констатировать, что «процесс пошел»: 3Dпечать перестала быть экзотикой и с каждым годом всё глубже проникает в нашу жизнь.

В настоящее время в продаже доступны довольно компактные и предельно простые в эксплуатации настольные 3Dпринтеры по цене всего в несколько сотен долларов, которые может приобрести любой желающий. Таким образом, 3Dпечать перестала быть эксклюзивной привилегией крупных организаций, располагающих солидным бюджетом и специальным помещением для размещения громоздкого оборудования. Теперь 3Dпринтеры вполне по карману даже обычным пользователям и энтузиастам, которые хотят изготавливать объемные модели в домашних условиях.

Здесь уместно провести аналогию с обычными принтерами. В 1984 году цена первого настольного лазерного принтера (HP LaserJet Classic), который позволял печатать чернобелые документы формата А4 с разрешением 300 dpi и скоростью 8 стр./мин, составляла почти 4 тыс. долл. Сейчас за треть этой суммы (и это без учета инфляции!) можно приобрести цветной лазерный принтер с гораздо более высокими показателями производительности и разрешающей способности.

Не исключено, что со временем 3Dпринтеры станут привычным элементом оснащения типографий и прессбюро, которые сейчас переживают непростые времена и тщательно изучают самые разные возможности по диверсификации бизнеса. И вполне вероятно, что через несколько лет услуги по печати 3Dмоделей из файлов заказчика станут столь же доступными и привычными, как сегодня печать фотографий.