Шелкотрафаретная печать

Когда мы говорим о трафаретной печати, то под ней, как правило, подразумеваем шелкографию. Тем не менее трафаретный способ — это несколько иное. Хотя это и не является темой нашей сегодняшней статьи, мы позволим себе вкратце остановиться на основах технологии трафаретной печати, так как это поможет нам понять принципы шелкотрафаретной печати.

Трафаретная печать

Трафарет — приспособление, обычно используемое для нанесения на различные поверхности большого количества идентичных символов, таких как буквы, цифры, разнообразные фигуры и изображения разной степени сложности.

Трафарет представляет собой небольшой лист бумаги или прозрачной пленки, в котором вырезано несколько сегментов, составляющих исходное изображение. При изготовлении трафарета картинка разбивается на сегменты таким образом, чтобы при прорисовке трафарет не рвался.

Элементы изображения вырезаются подходящим для конкретного случая инструментом. Обычно это острый нож, скальпель, бритва или нечто подобное.

Когда трафарет готов, его накладывают на окрашиваемую поверхность и сверху прокатывают валиком с краской, губкой или наносят краску при помощи пульверизатора. При этом краска свободно проходит сквозь вырезанные в трафарете отверстия, таким образом создавая сегментированное изображение на окрашиваемой поверхности.

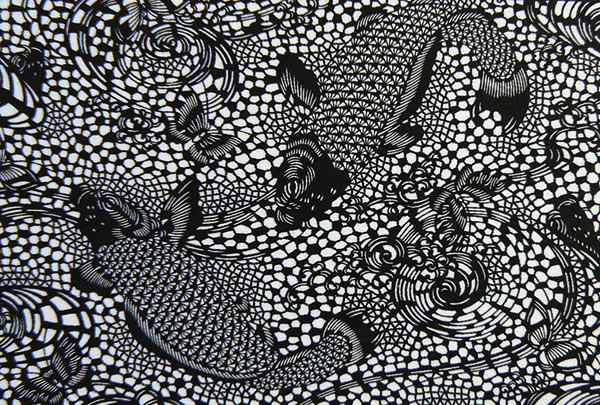

Катагами — исскуство создания трафарета для набивки тканей

Трафаретная печать активно применяется в набивке тканей малыми и средними тиражами, в различных кустарных производствах, уличной графике и т.п.

Одной из разновидностей трафаретной печати является ризография, которую относят к способам оперативной полиграфии. Ризография — печать с использованием печатной формы, изготовленной прожиганием термоголовкой микроотверстий в формном материале (мастерпленке) для образования печатающих элементов, через которые впоследствии продавливается краска.

Ризографию используют для оперативного размножения на бумаге одноцветной или многоцветной (полноцветная печать невозможна) печатной продукции небольшими тиражами (от 20 до 1000 экз.). При сильном увеличении можно увидеть, что штрихи на оттиске состоят из точек и напоминают пунктирные линии. В качестве оригиналов могут быть использованы бумажные документы или файлы.

Шелкография

Шелкография — это современная разновидность трафаретной печати, использующая те же принципы. Но если в трафарете общая целостность изображения сохраняется благодаря перемычкам, то в шелкотрафарете эту функцию выполняет сетка. Размеры трафаретной формы ограничены только шириной выпускаемого сетчатого полотна и размером печатной рамы.

Свое название «шелкография» этот способ получил изза патента процесса трафаретной печати, выданного в 1907 году под названием «Silk screen printing» (англ. — печать шелковым ситом).

Шелкография сегодня является, наверное, самым доступным способом печати. На мировом рынке можно увидеть большое количество продукции, напечатанной именно методом шелкографии: это упаковка, наклейки, этикетки, различная рекламносувенирная продукция и т.д. В настоящее время трафаретная печать применяется не только в полиграфии, но и в текстильной, электронной, автомобильной, стекольной, керамической и других отраслях промышленности.

В современной России наблюдается технический прогресс шелкографии. Это связано прежде всего с появлением на отечественном рынке иностранных технологий и материалов. Шелкографское оборудование стало более доступным, появились отечественные производители.

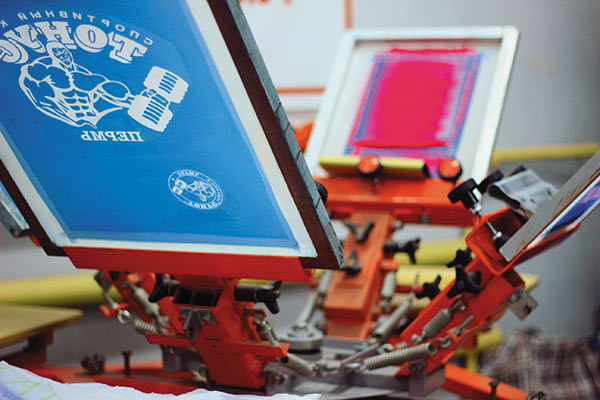

«Карусель» для трафаретной печати

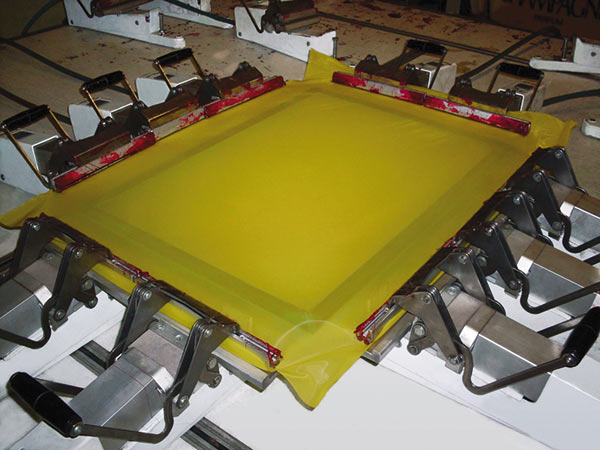

Натягивание сетки

Шелкография — это не одна технология, а совокупность нескольких применяемых технологий: технологии натяжения формных рам, технологии выбора наиболее подходящей ситовой ткани, эмульгирования печатных форм, использования многих возможностей печати, выбора краски, просушки специальным методом и много другого.

В современном печатном деле используется множество красок, но именно в шелкографии они находят очень широкое применение, раскрывая все свои возможности.

Шелкография имеет неплохую производительность при низких себестоимости и цене готового изделия, что привлекает как производителей, так и покупателей готовой продукции.

В шелкографии существует два способа нанесения изображений. Первый — контактный, второй — бесконтактный. Более подробно мы расскажем именно о первом (контактном) способе трафаретной печати, потому что он применяется гораздо чаще второго. И все же несколько слов скажем о бесконтактном способе трафаретной печати: при его использовании материал не касается сетки, а краску передают с формы с помощью электростатических сил. Соответственно в контактном способе сетка контактирует с печатным материалом, а краска подается с помощью ракеля.

При печати шелкографией вручную нет необходимости в приобретении дорогих печатных станков, которые требуются только для больших тиражей.

Особенность техники шелкографии заключается в том, что возможно применение широкого диапазона печатных красок на различных связующих, которые позволяют работать на любых материалах: бумаге, пластике, стекле, ткани и т.п. Главное условие для краски — она не должна разрушать материал трафарета и не высыхать быстрее, чем необходимо для нормального печатного процесса.

Шелкографию особенно ценят за толщину краски, которую можно нанести на материал. Эта толщина в 10, а иногда даже 30 раз больше, чем при офсетной или глубокой печати, она дает возможность шелкографу создать рельефное красочное изображение. Какая получится толщина краски на материале, зависит от ракеля, угла его наклона, а также от сетки. Кроме того, на качество трафаретной печати влияет контакт ракеля с сеткой и контакт сетки с печатаемым материалом. Контакт ракеля с сеткой должен быть постоянен и однороден по всей длине сетки.

Подготовка сетки. Независимо от того, обрабатывалась натянутая сетка растворами, делающими ее шероховатой, или нет, обезжиривание проводится обязательно. Эта операция предваряет непосредственное нанесение фотораствора. Особого внимания требуют к себе вторично используемые сетки, которые могут содержать не только жировые вещества, но и остатки краски после предыдущей шелкографии. Обезжиривание следует проводить непосредственно перед нанесением фотораствора.

Химическое обезжиривание. Едкий натр (NaOH) разрушает жиры и образует с ними соединения, хорошо смываемые водой. Водный раствор едкого натра (едкий натр (каустическая сода) — 20 г, вода — 80 мл) при помощи синтетической щетки наносят на поверхность сетки. Это старый и надежный способ удаления жировых загрязнений. Поскольку щелочь вступает в реакцию с алюминием, при использовании алюминиевых рам необходимо обезжиривать сетку моющими средствами.

После обработки щелочью сетку промывают водой и дополнительно нейтрализуют 5процентным водным раствором уксусной кислоты.

Обезжиривание моющими средствами. Поверхностноактивные вещества, к которым относятся бытовые моющие средства, достаточно хорошо удаляют жировые загрязнения и в виде исключения могут применяться для обезжиривания трафаретных сеток. Но необходимо учитывать, что часто в моющие средства добавляют вещества, смягчающие воду. Такие добавки, оседая на поверхности сетки, плохо смываются водой и будут мешать прочному прилипанию фотораствора. Чем проще состав моющего средства, тем меньше проблем может возникнуть.

При промывке необходимо учитывать, что соли, которые содержатся в водопроводной воде, могут тончайшей пленкой покрыть ткань и помешать прочному контакту с фотораствором, а могут и не помешать. Но промывку все же лучше проводить в воде с минимальным содержанием солей.

Изготовление трафарета. Существует много способов изготовления трафарета — от вырезания требуемых элементов ножницами и наклеивания их на сетку до выжигания отверстий в металлическом листе лазером.

Самый простой способ трафарета заключается в вырезании элементов трафарета из бумаги и последующем их наклеивании на заднюю сторону сетки.

Вместо бумаги можно также использовать различные пленки, включая фактурные, которые дают на оттиске границы элементов рисунка с полутонами.

Один из способов изготовления сетчатого трафарета заключается в нанесении жидкого копировального раствора непосредственно на сетку вручную. На высохший фотослой контактным способом экспонируется диапозитив или негатив, в зависимости от творческой задумки. В качестве негатива или позитива может выступать изображение, нарисованное художником на прозрачной пленке с помощью черной непрозрачной краски. Проявление заключается в полном смывании незакрепившегося слоя из ячеек сетки.

Это достаточно простой и дешевый метод, который, однако, требует некоторых навыков и практики, что необходимо в любой технологии. Светочувствительный раствор можно приготовить и контролировать его качество самостоятельно.

Необходимо учитывать, что жидкие фоторастворы после высыхания уменьшаются в объеме, а нанесенные на зернистую поверхность сетчатого полотна повторяют всю его структуру. Неровная поверхность слоя с печатной стороны не позволяет плотно прижимать диапозитив во время копирования, а трафарет — к запечатываемой плоскости, что приводит к ухудшению четкости изображения.

Чтобы минимизировать эту проблему, на внешнюю сторону наносят несколько фотослоев, за счет чего увеличивается толщина трафарета, а следовательно, слой краски получается более толстым.

Кроме того, следует исключить появление пыли, так как ее частицы могут попасть на сетку или уже на нанесенный, но не высохший слой раствора и создать после проявления точечные элементы, которые при совпадении с тонкими элементами рисунка могут привести к трудноисправимому браку.

Для получения качественного прямого трафарета требуется равномерное светочувствительное покрытие на том участке сита, где предполагается копирование изображения. Для этих целей применяется ракельлоток. Но можно попробовать наносить раствор и кистью.

Несмотря на то что фоторастворы в жидком состоянии малочувствительны к свету, необходимо соблюдать осторожность, избегать яркого, а особенно — солнечного света. Первый слой можно наносить при неярком рассеянном свете, но лучше все работы по изготовлению трафаретов на основе дихроматов проводить при оранжевом или красном освещении.

Рабочая рама устанавливается в неподвижное вертикальное положение. Берут лоток, который должен быть шире будущего изображения, и наливают фотораствор. Желатиновый раствор предварительно подогревают на водяной бане до температуры 50 °С. Корытце прижимают к сетке со стороны, которая будет контактировать с запечатываемой поверхностью (внешняя сторона), наклоняют его до смачивания раствором и снизу вверх плавно покрывают необходимую площадь. Лоток отклоняют в исходное положение, до прекращения контакта раствора с сеткой, и отодвигают от сетки. Всю операцию повторяют еще раз. Теперь переходят на ракельную сторону рамы и также наносят фотораствор 23 раза.

Раму сушат в темном месте в горизонтальном положении внешней стороной сетки вниз. Температуру держат в пределах 2030 °С. Поскольку высохший слой становится чувствителен к свету, вторичное нанесение фотораствора также проводят обязательно при оранжевом или красном освещении.

После сушки печатную сторону дополнительно покрывают фотораствором в 23 приема.

При повторной сушке раму размещают в темном сушильном шкафу, но уже вверх печатной (внешней) стороной сетки, и сушат при 2030 °С. Фотослои после высыхания имеют тенденцию к самополимеризации без доступа света (так называемое темновое дубление). При повышенной температуре и высокой относительной влажности воздуха этот процесс ускоряется. Поэтому необходимо сокращать до минимума время между нанесением фотослоя и копированием и поддерживать в помещении температуру около 20 °С и относительную влажность воздуха 5565%. Нельзя проводить сушку электрорефлекторами, которые при прямом излучении инфракрасными лучами задубливают фотослой.

Возникновение пилообразных краев на рисунке или слияние близко расположенных линий и мелких деталей при печати, как правило, объясняется тем, что нанесен недостаточно толстый копировальный слой. Такой слой повторяет зернистую структуру сетки с печатной стороны трафарета и неплотно примыкает к запечатываемой поверхности. Краска за счет такой волнистости беспрепятственно проникает на пробельные места. Зависимость качества печати от толщины наносимого фотослоя тем заметнее, чем больше ячейки и толще нити сетчатого полотна.

При нанесении очень толстого копировального слоя на краях печатных элементов на оттиске откладывается более толстый слой краски. При недостаточной вязкости краски контуры такого слоя начинают расплываться, ухудшая четкость рисунка.

Вакуумная рама (фрагмент) для экспонирования матриц

Копирование. Диапозитив монтируют на сетке с внешней стороны при помощи липкой ленты. Время засветки определяют опытным путем.

При изготовлении диапозитива нужно учитывать, что для получения четких элементов изображения монтаж проводится эмульсионной стороной к фотослою. То есть изображение должно максимально контактировать с фотослоем при засветке. Выполнение рисунков на прозрачной пленке сокращает экспозицию, а матовая калька требует гораздо больше времени.

Для копирования можно использовать следующее самодельное приспособление. Изготавливается ящик, на дно которого монтируется одиночный источник света или пакет люминесцентных ламп. Сверху всё закрывается органическим стеклом, которое пропускает ультрафиолетовое излучение. На стекло укладывается диапозитив или прозрачная калька с нарисованным изображением.

Трафаретная рама с копировальным слоем прижимается к диапозитиву различными способами. Обычно используется какойнибудь груз.

Проявление. Чтобы обеспечить набухание незасвеченного слоя, его обрабатывают водой, температура которой должна быть 2025 °С. Затем воду нагревают до 40 °С, чтобы растворить набухший желатин. Промывка матрицы продолжается около 5 мин.

Прежде чем проявленный трафарет будет высушен, с него с помощью фильтровальной бумаги желательно удалить избыток влаги. Трафарет сушат при комнатной температуре.

Все открытые поля сетки, которые должны быть закрыты, закрывают копировальным раствором при помощи небольшого ракеля или кисти. При необходимости тонкой кистью ретушируют точечные отверстия и детали рисунка.

Высохшую корректуру засвечивают соответствующим источником света.

Трафарет, предназначенный для печати краской на водорастворимом связующем, требует дополнительного закрепления от набухания в воде. Химическое дубление проводят в кювете при небольшом размере сита, либо устанавливают раму в специальный поддон с углублением для сбора раствора и обливают им трафарет в течение 45 мин. Дубление производится 5процентным раствором алюмокалиевых квасцов при температуре 2530 °С.

Копировальный процесс основан на воздействии света на фотоэмульсию.

В итоге фотослой должен состоять только из засвеченных и незасвеченных участков. Поэтому столь важно максимально тщательно подходить к подготовке изображения, которое будет копироваться непосредственно на фотослой, и защищать от света копировальный слой.

Длительность и интенсивность светового потока во время экспозиции трафарета требует от рисунка достаточной плотности и контрастности. В зависимости от условий печати для копирования изготавливают диапозитив или негатив на фотопленке, кальке и других прозрачных пленках, главное — чтобы материал пропускал ультрафиолет, приводящий к дублению фотослоя. Для точного совмещения контуров при многоцветной печати на поля диапозитивов наносят одинаковые метки в виде приводных крестов. По ним ведется предварительная приладка трафаретов и последующий контроль при печати.

Удаление старого слоя желатина. Трафарет тщательно промывают от остатков краски, и для вторичного применения сетки ее обрабатывают разрушающим раствором.

Печать шелкографии. В шелкографии используются различные конфигурации печатного оборудования. Совмещение печатной формы с запечатываемым материалом происходит различными способами. В одних случаях трафарет с рамой поднимается вверх, в других рабочий стол отклоняется вниз.

Наиболее простой и часто применяемый в ручной трафаретной печати способ заключается в том, что трафаретная рама с одной стороны закрепляется на петлях и поднимается под небольшим углом, для того чтобы убрать готовый оттиск и положить новое изделие. Иногда петли снабжают струбцинами для прикрепления их к столу, что удобно в тех случаях, когда трафаретной печатью занимаются эпизодически.

В некоторых случаях необходимо оставлять зазор между сеткой и плоскостью оттиска. При формате печати 30Ѕ40 см зазор устанавливают в 13 мм, а для формата 80Ѕ100 см увеличивают до 35 мм. Контакт трафарета с поверхностью происходит при движении ракеля.

Шелкография по текстилю выполняется без зазора. Сетка трафарета плотно прижимает ткань и уменьшает возможность ее смещения при движении ракеля. Рама поднимается медленно, так как во время контакта для смачивания краской зернистой неровной поверхности ткани требуется некоторое время. Вообще, шелкография, пожалуй, самый универсальный вид печати в плане запечатываемых материалов: помимо привычных бумаги и картона можно использовать разнообразный пластик и пленки (в то время как для офсетной печати пригодны лишь некоторые специально созданные для этой цели полимерные материалы). Из этого следует вполне очевидный вывод, что существует довольно широкий ассортимент покрытий, которые можно наносить шелкографией.

Краски

Шелкография позволяет наносить на запечатываемый материал красочные слои различной толщины, которая зависит от структуры сетки, используемой в качестве формы. В офсете толщину красочного слоя также можно регулировать, но только в небольших пределах. Поскольку толщина слоя в шелкографии во много раз больше, чем в офсете, интенсивность краски на оттиске будет существенно выше. Более того, как правило, в шелкотрафаретной печати используются кроющие краски, а значит, легко можно, к примеру, печатать желтой краской на синей бумаге. Причем желтый останется желтым, а не превратится в едва заметный зеленый, как это было бы в офсетной печати.

Очень интересные графические эффекты получаются при использовании кроющей белой краски и шелкографского метода нанесения. Можно, например, положить ее на темную основу (тонированную бумагу, серый картон и т.д.), а поверх нее отпечатать изображение на обычной офсетной печатной машине — естественно, после того, как шелкографская краска высохнет. Кроющие белила бывают и для офсетной печати, но такого качества покрытия получить всё же не удается, изза того что слой краски в офсете значительно тоньше.

Пластизолевые краски для шелкографии

Не менее интересен результат печати кроющими белилами на прозрачном пластике. Например, если на пластике напечатать офсетом полутоновое изображение, а сверху нанести трафаретом белую кроющую краску, то получится яркое насыщенное изображение, которое смотрится через слой пластика. Таким способом можно изготовить, например, прозрачные этикетки или рекламноинформационные материалы для оформления точек продаж.

Золото, серебро, металлизированные краски. В принципе, и золото и серебро можно наносить обычным офсетным способом. Однако, как уже говорилось, благодаря большей толщине красочного слоя в трафаретной печати, металлический эффект будет существенно выше. Более того, замечено, что металлизированные краски, нанесенные офсетом, высыхают дольше. Поэтому, если важна оперативность, то металлизация с использованием трафарета может стать оптимальным решением.

Флуоресцентные краски. Видов таких красок довольно много, но только с использованием трафаретной печати можно получить действительно яркое, насыщенное, флуоресцирующее изображение — опять же в силу большей толщины красочного слоя.

Следует иметь в виду, что всё вышесказанное применимо для разнообразных запечатываемых материалов, среди которых как вполне обычные, так и довольно экзотические: стекло, металл, кожа, дерево, различный пластик и т.д., для каждого из которых существуют специальные рецептуры красок. А значит, число вариантов этих самых типов красок поистине огромно.

Очевидно, что подробно рассмотреть каждый вид краски или печатного средства просто невозможно. Поэтому мы опишем только основные компоненты для изготовления красок, применяемых в трафаретной печати, а также краски и растворители, которыми пользуются в современной полиграфии.

Краски для трафаретной печати производят с учетом определенных спецификаций по печати и отделке продукции.

Краска должна быть достаточно жидкой, чтобы свободно проходить через трафаретную сетку, не забивая небольшие сеточные отверстия. Помимо этого она должна обладать определенными свойствами по текучести (реологии), которые позволяют ей свободно проходить через трафарет и формировать ровную сплошную пленку (плашку) на поверхности печатного материала. Если краска чересчур густая, то она может в достаточной степени не растекаться после печати, оставляя бросающиеся в глаза отпечатки сетки на поверхности закрепленной пленки.

Однако если краска будет беспрепятственно растекаться, то у нее не хватит сцепления, необходимого для формирования на материале твердой пленки с четкой структурой. Краска, не обладающая нужной консистенцией, имеет тенденцию к растеканию по краям пленки. Это явление усугубляется изза абсорбирующих свойств запечатываемого материала. Краска должна надолго и прочно сцепляться с запечатываемым материалом, то есть обладать адгезивностью.

Так как многие поверхности, особенно изготовленные из определенных видов пластика, не совсем хорошо сочетаются с обычными красками для печати по бумаге и картону, существует большое разнообразие специальных красок.

После того как краска достигла поверхности, она должна образовать твердую сухую пленку. От большинства красок требуется, чтобы они быстро закреплялись на материале, но оставались жидкими на трафарете. В зависимости от состава она может обладать матовой, полуглянцевой, или высокоглянцевой отделкой. Закрепленная пленка должна быть устойчивой к царапанию и истиранию, а также без образования трещин выдерживать последующие процессы по печати и отделке.

Любая краска включает пигмент, который должен обеспечить глубоко насыщенные цвета, обладающие, к тому же, высокой устойчивостью к свету и погодным условиям. Краски, изготовленные на основе однокрасочного пигмента, обеспечивают самые беспримесные (с минимальным ослаблением интенсивности) цвета.

Пигмент обеспечивает цвет и, в некоторых случаях, кроющую способность (оптическую плотность) краски. Его получают из органических и неорганических материалов. Органические пигменты отличаются природной устойчивостью, а неорганические стоят дешевле и воспроизводят глубоко насыщенные кроющие цвета. Следует отметить, что пигмент — это, как правило, самый дорогостоящий элемент среди основных компонентов краски.

При изготовлении красок учитываются установленные правила и положения по безопасности. На всех банках с краской должны быть этикетки, указывающие, содержит ли краска опасные для здоровья вещества.

Применение пигментов на основе свинца и хрома запрещено, особенно в красках, которыми пользуются при изготовлении упаковок для пищевых товаров, отделки игрушек и т.п.

Самые распространенные печатные краски (на основе растворителей) содержат пленкообразователь, сиккатив, ускоряющий закрепление краски, разбавитель и модификатор.

Адгезивность и способность сцепления придает краске связующее, которое обеспечивает ее проникновение через трафарет и способствует сцеплению с запечатываемым материалом. Связующее состоит из вязкого лакообразного вещества, которое уменьшается в растворителе, а после отверждения формирует сплошную твердую и гибкую пленку. В производстве красок для трафаретной печати пользуются многими видами смол. Их выбор в основном обусловлен видом субстрата и требованиями по отделке. Например, краску для печати по бумаге и картону можно изготовить на основе смолы, тогда как краска для печати по акриловым или виниловым материалам содержит акриловую или виниловую смоляную систему. Специальные смоляные составы, которые возможно химически закреплять с помощью УФизлучения, используются в производстве красок УФзакрепления.

Большинство печатных красок закрепляется за счет испарения растворителя. Часто он используется с определенной целью — например, для повышения текучести краски. Однако его применение может повлечь за собой определенные трудности при закреплении, так как растворитель смоляной системы может воспрепятствовать испарению. Поэтому может возникнуть необходимость в добавлении другого растворителя, чтобы за счет повышения степени испарения модифицировать свойства, дающие обратный эффект. Однако если использовать в краске растворитель с высоким уровнем испарения без всякой модификации, то краска может очень быстро закрепиться не только на субстрате, но и на трафарете, немедленно забивая его, а следовательно, затрудняя общий процесс производства.

Растворители используются для снижения вязкости краски и с целью растворения ее смоляных компонентов, чтобы они могли легче смешиваться с другими ингредиентами. В некоторых красках растворители способствуют повышению адгезии, например в виниловых красках, где растворитель «разбавляет» печатную поверхность, за счет чего возникает сильное адгезивное сцепление.

Сиккативы представляют собой комбинацию металлических солей кальция, свинца и кобальта. Их добавляют в краски, которые закрепляются окислением. Большинство этих красок изготавливают на основе алкидной смолы — после закрепления они образуют твердую и гибкую пленку. На закрепление обычно требуется 68 ч. Этот процесс можно ускорить путем повышения температуры (за счет использования сушильного шкафа) до 80120 °С. При такой температуре закрепление занимает 515 мин.

Для повышения содержания неиспаряющихся ингредиентов в краске и улучшения ее реологических свойств в нее добавляют наполнитель. Как мы уже говорили, пигмент представляет собой самый дорогостоящий компонент. Добавление в краску бесцветных неиспаряющихся инертных ингредиентов, например, карбоната кальция, увеличивает объем краски, не меняя при этом ее печатные характеристики. Наполнитель может также повысить кроющую способность (оптическую плотность) краски. Кроме того, существуют наполнители, которыми можно пользоваться в прозрачных красках, чтобы увеличить их объем без ухудшения их способности пропускать свет.

К целому спектру добавок относятся и модификаторы, которые можно добавить в краску для повышения ее печатных и отделочных характеристик.

Некоторые трафаретные краски, например на основе алкидной, виниловой или эпоксидной смолы, имеют тенденцию к образованию чрезмерного пузырения во время печати. Это происходит изза попадания воздуха в краску, когда она проталкивается впередназад вдоль трафарета. Обычно образовавшиеся пузырьки лопаются по мере того, как краска проходит через трафарет, а красочная пленка растекается и образует ровную, гладкую поверхность. Однако в некоторых красках эти пузырьки исчезают медленно, вызывая неровность и крапчатость на уже закрепленной поверхности красочной пленки. Эту проблему можно решить путем добавления жидкого вещества, например силикона. Силикон уменьшает натяжение поверхности краски и обеспечивает зажатому воздуху возможность выхода, пока пленка еще не закрепилась.

Противоосадочные добавки добавляют в краску, содержащую густые высоковязкие пигменты и разбавители. Эти добавки препятствуют осаждению твердых частиц из подвешенного состояния на дно контейнера краски, за счет чего продлевают срок ее годности.

Восковые клеи в краски для трафаретной печати добавляют с целью повышения их устойчивости к истиранию. Однако добавление их, как и всех других модификаторов, должно быть строго дозированным. Неправильное применение модификаторов может стать причиной снижения блеска или глянца, а также межслойного сцепления красок разных цветов.

В некоторые виды красок добавляют пластификаторы, повышающие гибкость закрепленной красочной пленки. Они являются важным компонентом в составе пластизольных красок, которыми пользуются в печати по одежде, и красок для трансферов и деколей, особенно когда от красочной пленки требуется устойчивость к чрезмерному физическому давлению, имеющему место во время трансферного процесса. Но и пластификаторы выбирают с осторожностью, так как они могут повлечь за собой проблемы с адгезивностью изза задержки миграции, приводящей к образованию трещин на красочной пленке и ухудшающей межслойное сцепление. Причем все это может обнаружиться только по прошествии некоторого времени после печати.

Лакирование

Самой, пожалуй, интересной областью применения шелкографии для декорирования оттисков является их лакирование. Вообще лакирование в последнее время вошло в моду. Существует множество технологий лакирования, но одна из самых любопытных — это шелкография.

Сплошное лакирование — это самый простой вид лакирования, при котором вся поверхность оттиска покрывается лаком. Как правило, именно так поступают с обложками журналов. Задач у такого лакирования две: защитить оттиск от мелких повреждений (он меньше царапается и истирается) и сохранить товарный вид обложки. Кроме того, обложка выглядит более респектабельно, а само издание становится более престижным и солидным. Естественно, для придания той самой солидности подвергать лакированию можно и буклеты, и даже листовки. Особым шиком в последнее время считается использование не глянцевого, а матового лака, придающего лакированной поверхности ни с чем не сравнимое ощущение бархатистости и при этом очень хорошо подчеркивающего красочность изображения.

Лакирование в шелкографии

Выборочное лакирование. Лаком покрывается только часть изображения — та, на которую хочется обратить максимум внимания потребителя. Вариантов выборочного лакирования может быть множество: с его помощью усиливают блики, передают блеск металлов и драгоценных камней, выделяют иллюстрации на странице и многое другое. Особенно интересные результаты можно получать, комбинируя глянцевый и матовый лаки, а также лаки с матовым ламинатом, трафаретными красками, в том числе флуоресцентными.

Декоративное лакирование. В трафаретный лак можно включить самые разные добавки, разработанные специально для этой цели. Они называются глиттерами (в русском языке используется прямая калька с английского слова glitter). Следует иметь в виду, что далеко не все глиттеры могут использоваться для добавления в трафаретные лаки в силу большой величины частиц.

Ультрафиолет и шелкография

В последнее время все большее распространение получают краски и лаки, отверждаемые под действием ультрафиолетовых лучей: считается, что они закрепляются практически мгновенно. И хотя на самом деле это не совсем так — закрепление длится несколько секунд, а полное — до нескольких часов, для пользователя это близко к истине. УФкраски и лаки удобны при изготовлении продукции в очень сжатые сроки, а также в тех случаях, когда лак или краска наносится толстым слоем, а сушить некогда или негде. Ведь если недосушенные оттиски с трафаретной машины складывать в стопу, то они попросту склеятся.

Наличие быстро схватывающегося УФпокрытия на офсетном оттиске также можно считать прогрессивной технологией, так как при использовании обычного лака он до высыхания может слегка растворить лежащий под ним слой краски (особенно если она немного недосушена) и испортить изображение. В связи с этим при размещении заказа не лишним будет поинтересоваться, какую технологию трафаретной печати используют в типографии, и отдать предпочтение тем исполнителям, которые применяют УФсушку. Впрочем, и тут есть варианты: как правило, использование УФтехнологии может оказаться несколько дороже, а если предстоит печать на ткани или обычном сером картоне, то УФтехнология здесь может и вовсе оказаться неактуальной.

Типичные проблемы трафаретной печати и способы их устранения

Бороться с возникающими сложностями при работе с новыми материалами приходится чуть ли не ежедневно, причем дело это довольно нудное, а самое главное — решать его надо оперативно.

Печатная форма

Дискретность сеточной структуры печатной формы как технологическая необходимость по обеспечению жесткости печатной формы приводит к ограничениям воспроизводимого тонового диапазона и линиатуры печати. Максимум, что можно извлечь из трафарета 595% при 85 lpi (и то придется очень сильно постараться) и 2080% при 145 lpi (всё это при условии использования оптимального типа сетки — 508S). Еще одна проблема, связанная с ячеистой структурой формы, может проявиться при использовании дисперсности пигмента краски, не соответствующей типу сетки. Это может привести к непропечатке, забиванию формы краской, пятнистости изображения.

Помимо вынужденной дискретизации формы, растяжение сетки на печатной форме приводит к таким дефектам, как неравномерность красочного слоя, значительные графические искажения, размытость контуров печатных элементов, разнооттеночность оттисков.

Ракель

Ракель является аналогом офсетного резинотканевого полотна, то есть непосредственно участвует в создании давления. Основными требованиями, предъявляемыми к ракельным полотнам, являются стойкость материала к действию красок и их растворителей, а также стойкость к истиранию. Однако именно изменение технологических параметров в процессе работы вследствие разбухания ракеля и стачивания рабочей кромки приводит к графическим искажениям изображения на оттиске, неравномерности красочного слоя, непропечатке, полошению, размытости контуров изображения, разнооттеночности, уменьшению печатных элементов.

Сушильное устройство

Не менее важным условием проведения технологического процесса является правильная сушка оттисков. Своевременная очистка и замена нагревательных элементов и ламп — залог отсутствия таких проблем, как недоотверждение оттисков, низкая межкрасочная адгезия и адгезия к запечатываемому материалу, отмарывание, отлипание, появление трещин в красочном слое.

Печатная краска

Как правило, проблемы, связанные с печатной краской, сводятся, главным образом, к несоответствию их свойств конкретному технологическому процессу. Хотя краски разрабатываются и производятся согласно утвержденным стандартам, выработанным на основе многократных тестирований и статистических данных, тем не менее, по вине реологии возникает большинство печатных дефектов.

К их числу относятся графические искажения изображений, недоотверждение оттисков, неравномерность красочного слоя, непропечатка, полошение, пятнистость, подсыхание на форме, прилипание оттиска, размытость контуров, разнооттеночность, сетка на оттиске, уменьшение печатных элементов и т.д.

Запечатываемый материал

Немалое количество проблем связано с технологическими свойствами запечатываемых материалов и влияющими на них микроклиматическими условиями помещений склада и цеха. Так, вследствие несовместимости краски и материала возникают проблемы с адгезией, стойкостью к истиранию. Поверхность красочного слоя внешне становится похожа на апельсиновую корку. Повышенная усадка материала приводит к несовмещению цветоделенных изображений и значительным графическим искажениям. Недоотверждение оттисков и проваливание краски с возможным пробиванием оборота возникает в связи с высокой пористостью материала.

Однако очень редко причину появления той или иной проблемы можно назвать однозначно. Как правило, полученный результат является следствием одновременного влияния нескольких рассмотренных факторов.

Ассоциативно со словосочетанием «трафаретная печать» у многих возникают яркие воспоминания. Полиграфическую продукцию, которую мы могли лицезреть, осязать и обонять, сложно забыть. По крайней мере, испытанные ощущения останутся в памяти надолго.

Обширен и спектр полиграфической продукции, производимой с помощью трафаретной печати. Это и сувенирная, и этикеточная, и элитная книжножурнальная продукция, а также продукция, требующая полиграфической защиты. Сегодняшний рынок предъявляет особые требования к качеству печатной продукции. Жесткая конкурентная борьба между производителями данной продукции вынуждает использовать все доступные средства для получения требуемого заказчиком результата. Мало показать — нужно тронуть «клиента» за все «струны души». И трафаретная печать служит для этого прекрасным технологическим инструментом. Ведь именно грамотная работа поможет в итоге произвести на клиента незабываемое впечатление.

Конечно, не стоит забывать и об оборотной стороне медали. Трафаретный способ со дня своего изобретения до сегодняшних дней, скажем прямо, не сильно изменился. В настоящее время его технологический процесс является наиболее примитивным и нестабильным. Все дело в способе формирования печатного изображения. В отличие от классических видов трафаретная печать использует технологию продавливания краски сквозь ячейки печатной формы. Эта немаловажная особенность создает ряд технологических ограничений, влияющих в первую очередь на репродукционнотехнические возможности. Очень сложно получить стабильный результат, когда «сетка» со временем растягивается, ракель истирается и разбухает, а листоподача, как правило, осуществляется вручную. Тем не менее именно этот способ печати позволяет получать непревзойденные оптические и тактильные эффекты.