Основные виды и способы печати по ткани

Печать на тканях — одна из наиболее востребованных и популярных позиций. Под «тканью» мы подразумеваем любой текстиль, а если говорить об изделиях, то это футболки (а также рубашки, куртки, жилеты, толстовки и т.п.), бейсболки (конечно же, и шляпы, и банданы, и кепки), платки, скатерти, полотенца, а также сумки, зонты и прочее.

Итак, печатать на тканях можно несколькими способами. Начнем с термотрансфера.

Термотрансфер

Термотрансфер (от др.греч. θερμός — горячий и англ. transfer — перенос, перемещение, перевод) — один из способов нанесения изображений на поверхности, выдерживающие кратковременное (от 5 до 30 с) воздействие температуры от 120 до 190 º°С.

По своей сути термотрансфер — это технология нанесения изображения с использованием промежуточного носителя при помощи нагрева контактирующих между собой промежуточного носителя и поверхности изделия. Термотрансфер имеет ряд преимуществ: вопервых, возможность практически моментального переноса цветного изображения при сохранении полной палитры цветов; вовторых, возможность печатать единичные экземпляры и не заказывать тираж; втретьих, что немаловажно, полученное изображение устойчиво к стирке и мытью.

Термопрессы для печати на футболках, бейсболках и кружках

Для нанесения изображения можно использовать практически любые цветные принтеры, можно работать с ризографией и шелкографией. Однако стойкость изображения зависит не только от качества термотрансферной бумаги, но и от свойств краски, поэтому не любая из возможных технологий печати подходит для создания долгоживущих изделий. Наиболее стойкое изображение получается в случае применения устройств, печатающих твердыми, не боящимися воды и нагрева красителями.

Промежуточным носителем и основным компонентом термотрансферной технологии является специальная трансферная бумага. Она покрыта очень тонкой пленкой, которая вместе с нанесенным на нее изображением переносится на изделие, а собственно бумага служит подложкой, на которой держится пленка и придает жесткость, необходимую для работы с печатающими устройствами.

Именно характеристиками бумаги определяются как требования к печатающим устройствам, так параметры самого термотрансфера и его применимость к конкретным изделиям. Существуют различные виды термотрансферных бумаг, предназначенных для разных технологий печати, для создания глянцевых или матовых поверхностей или для термотрансфера на темные материалы.

Для печати по светлым поверхностям используется бумага с прозрачным пластиковым слоем, а для темных и цветных изделий — с непрозрачным белым. Для придания нанесенному на ткань изображению большей устойчивости и влагостойкости можно покрыть его специальной защитной пленкой.

Термотрансферные прессы бывают различных типов, конструкций и размеров нагреваемой поверхности, что дает возможность подобрать оборудование, оптимально отвечающее производственным требованиям.

Существуют прессы разной степени автоматизации: от ручных до полуавтоматических, где оператор производит только накладку изделия.

Если необходимо запечатать обе стороны, то нижнюю пластину пресса следует выложить тефлоновым листом, чтобы не прилипало изображение на обороте. Для прижима бумаги к изделиям с криволинейными поверхностями (это, например, бейсболки или рукава одежды) существуют специальные термопрессы с выпуклой поверхностью.

Как известно, термотрансфер можно осуществлять в бытовых условиях. В качестве пресса в «бытовом» термопереносе обычно выступает утюг, но это сопряжено с определенными сложностями. Время перевода изображения намного увеличивается по сравнению с термопрессом, изза слабого давления часто возникает брак (что, естественно, повышает себестоимость продукции). Утюг, конечно же, имеет весьма низкую производительность и ограничения по использованию специальных бумаг, при этом изображение получается не очень устойчивым к стирке и мытью. Зато довольно хорошо могут получаться небольшие изображения.

В основном утюг подходит для перевода единичных, редких изображений, напечатанных на струйном принтере (при этом, поскольку температурные режимы разных моделей утюгов могут различаться, имеет смысл предварительно подобрать оптимальное время для перевода, поэкспериментировав с несколькими изображениями небольшого размера и ненужным куском ткани).

Как уже было сказано, принцип технологии довольно прост. Сначала на уже упомянутый промежуточный носитель печатается картинка на цветном принтере (струйном, лазерном, сублимационном или с помощью шелкографии). Затем с использованием термопресса при температуре 140200 °C, под давлением от четырех до семи атмосфер изображение переводится на ткань. Это занимает от 10 с до 5 мин — в зависимости от запечатываемого материала.

По простоте, удобству и возможностям технология оптимально подходит для минитипографий, рекламных агентств, дизайнстудий, печатных салонов. Удобна она для небольших тиражей от одной штуки. Важный момент: для того чтобы изображение на ткани нормально читалось, его необходимо печатать в зеркальном отражении. Для этого нужно активировать опцию зеркального отражения печатаемого изображения (Flip или Mirror) в окне драйвера принтера или в настройках печати той программы, из которой выводится рисунок. Для проверки правильности выбранных настроек лучше всего воспользоваться режимом предварительного просмотра.

Сложность точного цветовоспроизведения при термопереносе обусловлена двухстадийностью процесса. Даже если на бумаге для термопереноса вышло вполне достойное изображение, то в прессе, под воздействием тепла, влажности и давления оно может «раздавиться». Растровые точки и мелкие детали теряют четкость, «растискиваются». Да и цветовая гамма после воздействия на краситель агрессивной среды может измениться.

Во избежание таких проблем нужно придерживаться технологических норм при получении отпечатка на трансферной бумаге и в процессе переноса изображения с бумаги на изделие, то есть строго соблюдать параметры режима термоперевода. С учетом особенностей воспроизведения градаций на данном материале нужно откорректировать градационные кривые при обработке изображения. Научиться грамотной допечатной подготовке изображения для термопереноса можно путем проб и ошибок.

Завершающий этап термопереноса бывает двух видов, а именно горячее и холодное разделение. Горячее разделение (hot split) — это когда отделение трансферной бумаги от ткани производится сразу после нагрева, пока слой краски еще горячий. Часть краски остается на ткани, а часть — на бумаге. Изза этого возникают трудности с недостаточной насыщенностью цветов при печати по темным поверхностям, так как слой краски, оставшейся на ткани, достаточно тонок. Зато красочный слой получается очень мягким на ощупь.

При холодном отслаивании (cold peel) бумага отделяется от изделия только после полного охлаждения. Краска полностью переходит на ткань, и изображение получается глянцевым, более жестким и плотным, чем при горячем разделении, что позволяет без проблем запечатывать темные поверхности.

Едва ли не самый распространенный способ печати по тканям — «бытовой», термоперенос изображения, напечатанного на обычном цветном струйном принтере. Для печати обычно используют специальную темотрансферную бумагу для струйной печати. Возможности термотрансфера в данном случае ограничиваются печатью по белым хлопчатобумажным футболкам (заметим, что, используя специальную подложку, можно печатать и по темным футболкам), вымпелам, коврикам для мышек. Изображение получается не очень сочным и неустойчивым к стирке. Себестоимость его достаточно высока. Ведущие производители струйных принтеров выпускают собственные носители для переноса изображений на ткань:

Canon TShirt Transfer (TR201/301) — в упаковках по 10 листов формата А3 и А4;

EPSON IronOn Cool Peel Transfer Paper (C13S041154) — в упаковках по 10 листов формата А4;

HP IronOn TShirt Transfers (C6050A) — в упаковках по 12 листов формата А4.

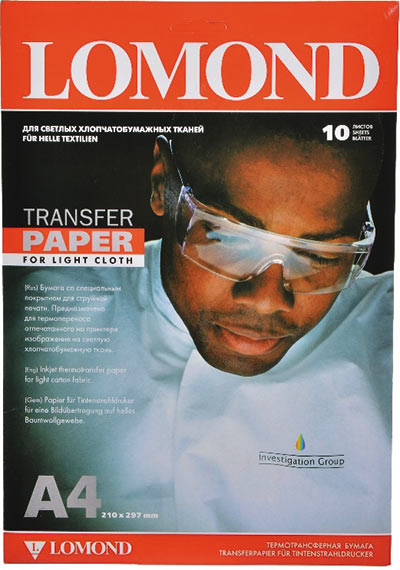

Несколько видов носителей для перевода изображений имеется в ассортименте продукции, выпускаемой компанией Lomond: Ink Jet Transfer Paper for Bright Cloth (для светлых тканей), Ink Jet Transfer Paper for Dark Cloth (для темных тканей) и Ink Jet Luminous Transfer Paper (светящаяся в темноте, для темных и светлых тканей). Бумага формата А3 поставляется в упаковках по 10 листов, формата А4 — в упаковках по 10 и 50 листов. Есть бумаги для струйной и лазерной печати.

Термотрансферная бумага Lomond для светлых тканей

Также в широкой продаже имеется термобумага The Magic Touch в довольно богатом ассортименте. В основном она предназначена для лазерной печати и предназначена для переноса на светлые и темные основы. А бумага The Magic Touch WOW 7.1 Professional даже может использоваться для переноса изображений на цветные ткани.

Для нанесения фотографических изображений имеет смысл выбирать изделия из белой ткани, поскольку иной цвет основы может заметно исказить цвета исходной картинки. Если же необходимо перенести изображение на меланжевую или цветную ткань, то лучше всего выбрать чернобелое изображение.

Другой вариант — использование сублимационных принтеров или специальных сублимационных чернил для обычного струйного принтера. Здесь в качестве промежуточного носителя используется простая офсетная бумага, при этом специальную применять не рекомендуется. Сублимационным термопереносом можно печатать только по синтетическим тканям, зато получаются неплохие флаги, вымпелы, флажки. Технология сублимации основана на переводе краски в парообразное состояние и буквально впитывании ее в запечатываемое изделие. Огромный плюс сублимации — устойчивость полученного изображения.

Еще один способ — использование цветного лазерного принтера. Здесь можно переносить изображения на ткани как хлопчатобумажные, так и полусинтетические. Изображение получается ярким и сочным, а также имеет неплохую устойчивость к стирке. Главным недостатком является высокая стоимость цветного лазерного принтера.

Офсетный трансфер лучше всего подходит для больших тиражей. Изображение печатается на термотрафаретной бумаге классическим офсетным способом, с тем лишь отличием, что используются специальные термоофсетные краски. Тиражи выгодны такие же, как и при обычной офсетной печати (начиная от 500 экземпляров). Если же заказ невелик, то предпочтительнее выбрать другой способ печати (иначе себестоимость получится неоправданно высокой).

Трансфер на цифровом дупликаторе предполагает использование той же трансферной бумаги, что и при шелкотрафаретном трансфере, а печать производится на любом цифровом дупликаторе. Нужно лишь установить на нем режим максимальной подачи краски. Затем «трансферка» вместе с нанесенным изображением обсыпается специальным термотрансферным порошком, который остается лишь на сырых красочных местах. Остатки порошка удаляются, бумага с изображением в течение 35 с нагревается до 180200 °C, и она готова к переносу. Далее следует обычная процедура в термопрессе.

Широко используются для нанесения надписей на спецодежду, спортивную форму специализированные вырезные виниловые пленки. С их помощью нельзя создать сложного изображения — только одноцветное с простыми контурами (например, буквы или логотип). Эти фигуры просто вырезаются специальным режущим плоттером из куска пленки и приклеиваются к ткани специальным клеем, способным пропитывать ткань при сварке, чтобы пленка крепилась к самой ткани, а не к поверхностному слою ворса, от которого пленка легко отрывается. В результате получается стойкая к любым механическим и температурным испытаниям аппликация. Гарантия изделия — практически пожизненная.

Шелкотрафаретный трансфер — это «гибрид» двух способов печати по тканям: шелкографии и термотрансфера. Печать на предназначенной специально для этой технологии трансферной бумаге производится классическим трафаретным способом со специальной термодобавкой в краску. Особенность заключается в том, что краска, будучи перенесенной на трансферную бумагу, лишь немного подсушивается. В результате получается своеобразная «заготовка» для последующего термопереноса. Сам перенос можно сделать, когда заблагорассудится. «Заготовка» хранится при обычных условиях до тех пор, пока вам не понадобится сделать, например, две футболки для только что пришедших покупателей. Единственное условие — не пересушить краску после печати по трансферной бумаге. Сушка должна продолжаться, пока краска не перестанет пачкаться.

Можно заметить, что печатные технологии постоянно пересекаются, дополняют друг друга, расширяют возможности оборудования. Например, термопресс может быть использован для шелкотрафаретного трансфера, термотрансферной технологии, печати термопленок, термофлоков, для технологии гравертон.

Итак, обобщим преимущества и недостатки термотрансферной печати по тканям. Плюсы термопереноса:

- экономичность и технологическая простота малых тиражей;

- низкая стоимость технологического оборудования;

- высокая скорость получения готового продукта;

- экологическая безвредность;

- низкая себестоимость единичных экземпляров;

- малые площади для работы.

Недостатки:

- невысокая износостойкость;

- необходимость специального цветоделения;

- сильная зависимость результата от влажности;

- сложности при печати по темным поверхностям.

Шелкография

Для трафаретной печати по тканям необходим трафаретный печатный станок. Он представляет собой стол с натянутой на раму сеткой. Станок, предназначенный для трафаретной печати, должен последовательно выполнять четыре действия: взятие подложки, приводка, печать и снятие подложки.

В зависимости от степени автоматизации станки для трафаретной печати поразделяются: на ручные (все операции выполняются вручную), полуавтоматические (автоматизирован процесс печати, а накладка и снятие запечатываемого материала осуществляются вручную), автоматические на 3/4 (автоматизированы процессы печати и снятия запечатанного материала, накладка осуществляется вручную) и автоматические (автоматизированы все процессы).

Полуавтоматический станок для трафаретной печати серии Saturn Platinum II, M&R

Станки различаются еще и по геометрии запечатываемой и формной поверхностей:

- тигельного типа (обе поверхности плоские, как, например, в обычных ручных или полуавтоматических станках);

- плоскопечатного типа (формная поверхность плоская, а опорная — цилиндрическая) — станки для печати по цилиндрическим, плоским мягким поверхностям;

- ротационного типа (обе поверхности цилиндрические — это станки для печати по рулонным материалам): так запечатываются рулоны ткани на текстильных фабриках.

Станки бывают однокрасочные — с одной печатной секцией, а также двухкрасочные и более — они представляют собой так называемую карусельную установку. Она отличается от простого станка тем, что многокрасочная печать осуществляется без снятия изделия с печатного стола: каждая краска поочередно наносится через свою сетку в отдельной секции.

Станок карусельного типа V1000-46 (VASTEX V1-46)

Для прямой трафаретной печати по тканям нужна также сушильная установка. Вопервых, нужно сушить оттиск после нанесения каждой краски, чтобы они ложились ровно, не смешиваясь друг с другом. Для этого используются промежуточные сушилки, представляющие собой плоский нагревательный элемент — «плиту». «Плита», нагреваясь, сушит и закрепляет краску на ткани.

По завершении печати требуется окончательно высушить изделие. Для этого используются туннельные сушилки.

Среди расходных материалов — печатная форма (сетка), которая характеризуется следующими параметрами:

- номер сетки — количество нитей на единицу площади (обычно на сантиметр или дюйм). Чем больше номер, тем мельче сетка. Это самый важный параметр. От него зависят расход краски в процессе печати и толщина полученного красочного слоя. Сетки с большими номерами более грубы и оставляют на материале толстый слой краски. Номер сетки тесно связан с толщиной нитей;

- толщина нитей — обычно приводится в микронах. Выбор толщины нитей определяется областью применения. Например, для получения мягкой на ощупь печати нужна сетка с нитями средней толщины. От размера нитей зависит и скорость печати: чем тоньше волокна, тем она выше;

- цвет сетки. Обычно сетки изготавливаются белыми или окрашенными в желтый либо оранжевый цвет. Окраска уменьшает светорассеяние при экспонировании сетки, а значит, более точно воспроизводятся мелкие детали.

Как выбрать нужную сетку? Сетки с меньшим номером, позволяющие печатать толстым слоем краски, подходят для темных поверхностей (возрастает кроющая способность) и термоподъема. Сетки со средним и большим номером подходят для обычной и многоцветной печати по светлым поверхностям, «влажным по влажному», изготовления трансферов.

Рамки для сеток бывают квадратные, прямоугольные и трапециевидные, изготовленные из дерева или алюминия.

Устройства для экспонирования сетки (экспонирующие камеры) представляют собой копировальную раму (прозрачную поверхность, на которую кладется сетка с нанесенным на нее эмульсионным слоем) и источник излучения (УФ, дуговые или металлогалогеновые лампы). От вида источника — его мощности и спектрального состава излучения — зависит качество получаемой формы. Некоторые камеры оборудованы вакуумным прижимающим устройством, что позволяет плотно и равномерно прижать сетку к пленке и получить качественную форму.

Особенностью красок для шелкографии является их плотность, непрозрачность. Они производятся как в триадном комплекте, так и в виде готовых цветных. Существуют краски «металлик», фосфоресцирующие, флуоресцентные, объемные — вспухающие при высокой температуре, меняющие цвет в зависимости от интенсивности освещения.

Необходимо также ракельное полотно. Ракель используется для продавливания краски через сетку. Это упругая «линейка» из полиуретана, закрепленная ракеледержателем. От качества ракельного полотна зависит качество полученного отпечатка. Ракели различаются твердостью и профилем. Цены приводятся за сантиметр их длины.

В процессе производства также необходима дополнительная химия:

- клей для сеток;

- растворители;

- обезжириватели и шерохователи, предназначенные для подготовки структуры сетки к нанесению фотоэмульсии;

- сама фотоэмульсия;

- ретушь;

- аэрозольный клей для удержания изделия на рабочем столе;

- отслаиватели фотоэмульсии и очистители сетки для ее регенерации.

При печати по светлым тканям особенных трудностей в цветовоспроизведении не возникает. Другое дело — темные ткани. При печати по ним можно сначала нанести белую подложку, по которой затем печатать обычными триадными красками (CMYK). Второй вариант — наносить сначала самые светлые краски, а затем все более темные. Тогда нижние светлые слои краски будут служить фоном для темных. При этом существует огромное множество нюансов. Например, цветоделение производится не на обычные четыре цвета CMYK, а на другие (в каждом случае разные) цвета.

Итак, плюсы трафаретной печати — низкая себестоимость экземпляров при больших тиражах (и, вместе с тем, высокая рентабельность при минимальных тиражах), износостойкость полученных изделий и высокая скорость печати. Минусами можно считать сложную допечатную подготовку, дороговизну оборудования цеха и сложности при печати по темным поверхностям.

Ротационная печать сетчатыми шаблонами

Еще один способ трафаретной печати, который в наши дни встречается только на крупных предприятиях текстильной промышленности, — печать ротационными сетчатыми шаблонами.

Способ ротационной печати сетчатыми шаблонами произошел от фотофильмпечати (шелкотрафарета) плоскими сетчатыми шаблонами. Фотофильмпечать была перенесена в Европу из Японии в 1926 году. В России ее стали применять в 1936 году для оформления шелковых тканей.

Ротационная печать сетчатыми шаблонами

Первоначально в 1950е годы были созданы машины для печати плоскими сетчатыми шаблонами. В результате была решена проблема увеличения выпуска шелковых, льняных печатных тканей, повышения их качества.

Затем, в 1963 году, компания Stork на Международной текстильной выставке в Ганновере представила первую ротационную печатную машину.

Способ ротационной печати основан на применении перфорированного цилиндра, выполняющего функции печатного вала. Ракельный механизм изготовлен из стальных или резиновых лезвий, расположенных внутри шаблона под определенным углом. Краситель под давлением подается насосом внутрь шаблона. Давление подачи краски можно регулировать.

Каждый шаблон наносит на ткань определенную часть рисунка одного цвета. Скорость печатания ткани составляет от 4 до 80 м/мин.

На ротационных печатных машинах можно печатать различные материалы — от легких тканей из химических волокон до тяжелых ковров, а также бумагу для термопечати. Особенно эффективны машины для печати небольших партий тканей с частой сменой рисунков.

Ротационный способ позволяет печатать на ткани рисунки очень точного геометрического построения, разнообразные каймовые рисунки, применять сплошную пропечатку грунта.

Общими недостатками ротационных печатных машин являются высокая стоимость изготовления цилиндрических шаблонов, опасность образования затеков красок при останове машины, необходимость исключения из обрабатываемого ассортимента тканей фасонного переплетения. Ограничение количества цветов — не больше 12 (это максимальное количество шаблонов на печатных машинах в нашей стране).

Цифровая печать

В прямой цифровой печати (точнее, ее сублимационной разновидности) дисперсные красители наносятся непосредственно на полиэфирный носитель. Закрепление нанесенного рисунка (перенос красителей внутрь волокон) производится путем нагрева носителя в туннельных печах (ИКнагрев), паровых стимерах (перегретый пар) или термопрессах (контактный нагрев).

Напомню, что история сублимационной печати началась в 1957 году, когда Ноэль де Плассе, сотрудник одной из текстильных компаний Франции, обнаружил, что некоторые красители способны переходить в газообразное состояние из твердого, минуя жидкое. Однако в 1960х годах это открытие не вызывало ажиотажа и практически не применялось в промышленности вплоть до 1980х. Именно тогда в США изготовили первый сублимационный принтер, который тут же нашел применение в полиграфии.

Цифровая сублимационная печать производится на цифровых струйных принтерах. Под управлением компьютера изображения печатаются на ткани дисперсными чернилами нескольких базовых цветов. Далее процесс их переноса полностью соответствует способу переноса дисперсных красителей в классическом производстве ткани.

Как и во всех предыдущих способах, и здесь возникают вопросы качества цвета. Например, сколько цветов лучше: четыре или шесть? На первый взгляд, ответ совершенно очевиден. По идее, шесть базовых цветов должны иметь более широкий цветовой охват и обеспечить лучшую цветопередачу, чем четыре. Однако подавляющее большинство пользователей струйных принтеров под этими шестью цветами понимают набор CMYK+LcLm, в котором к основной триаде и черному цвету добавляются два светлых оттенка основных цветов. В силу одинаковости спектральных характеристик основных и светлых красителей расширение цветового охвата в такой цветовой модели не происходит. Ожидаемое уменьшение зернистости в светлых тонах также практически не заметно в силу того, что зернистости при печати на ткани каплями переменного объема и так вовсе не видно, даже при разрешении 360Ѕ360 dpi. Итак, применение набора CMYK+LcLm для печати на ткани не слишком целесообразно.

Расширить цветовой охват и улучшить цветопередачу позволяет использование дополнительных базовых цветов наряду с основной триадой чернил. При этом под улучшением цветопередачи понимается повышение точности представления всех оттенков цвета, в том числе и на границах цветового охвата. Например, добавление к палитре оранжевых чернил позволяет улучшить цветопередачу, ведь добавляются новые спектральные границы для формирования цветовых тонов в области самых трудных для полиграфии цветов апельсиновой кожуры. Однако цветовой охват при этом расширяется лишь на единицы процентов. Примерно такой же эффект мог бы наблюдаться при добавлении в палитру дополнительных зеленых чернил. Однако в гамме сублимационных красителей истинного зеленого красителя не существует. Тем не менее некоторые поставщики чернил иногда предлагают слабо насыщенный смесевой зеленый (фактически, Light Green). Таким образом, применение модели Hexachrome для печати на ткани — самообман.

Самая большая проблема в цифровой печати по тканям — воспроизведение насыщенных синих тонов. Они получаются или голубыми, или темнофиолетовыми, но только не синими. Причина в том, что текстильные пурпурные красители всегда имеют более слабо выраженную синюю составляющую, чем полиграфические краски. Выход — в применении пятой краски, синей. При этом по сравнению со CMYKнабором существенно расширяется цветовой охват. Его расширение настолько велико, что dE более чем на 8 единиц превышает цветовой охват полиграфической печати на мелованных бумагах.

Ясно, что, решившись на использование дополнительных чернил синего цвета, можно выбрать пурпурные чернила с хорошей красной границей или даже просто применить красные чернила. Именно по этому пути пошли изготовители текстильных чернил. Их обязательный набор включает черный и цветную тетраду — зеленоголубой (Turquoise), лимонножелтый (Greenish Yellow), краснопурпурный (Bluish Red) и синий (Blue). В качестве шестого цвета используется краснооранжевый (Reddish Orange) или, наоборот, яркокрасный (Bright Red). Иными словами, в зависимости от положения спектральной границы основного краснопурпурного цвета выбирается такой шестой цвет, который позволяет варьировать цветовые координаты суммарного красного цвета в наиболее широких пределах. Зеленоголубой и лимонножелтый цвета формируют сопоставимый с полиграфическим охват в зеленой области. Во всех других областях спектра текстильный шестицветный набор обеспечивает хороший цветовой охват — шире полиграфического. Ясно, что дальнейшего расширения цветового охвата можно достичь добавлением еще одного или двух цветов.

Понятно, что использование цветового пространства, нестандартного для полиграфии и обычной струйной широкоформатной печати, требует соответственного подхода к контролю цвета. Именно для печати текстильными наборами красителей уже длительное время развивается и совершенствуется линия текстильных RIP — растровых процессоров для цифровой печати по тканям.

Текстильный RIP отличается от «обычного» тем, что он нормально работает шестицветными наборами CMYK+Orange (Red)+Blue, поддерживает до 12 профилируемых каналов CMYK + 8 Profile Channels, допускает установку цветных картриджей в принтер произвольным образом, обеспечивает возможность печати в несколько слоев для увеличения интенсивности заливки, позволяет скомпоновать повторяющиеся изображения и печатать их как единое полотно заданного размера. Кроме того, он предоставляет свободу в размещении изображений на полотне печати, независимое назначение типа растрирования (rendering intent) для каждого из них, независимое задание ключевых цветов, объединение их в библиотеки и присвоение их плашковым фрагментам изображений при печати логотипов и фирменной символики.

Текстильные принтеры

Данная публикация не преследует цель сделать полный обзор текстильных принтеров, представленных на российском рынке. Ниже, просто в качестве примеров, приводится информация о нескольких моделях от разных производителей, которые являются относительно новыми в своем модельном ряду. А полный обзор устройств прямой печати по тканям, возможно, появится в следующих номерах журнала.

Epson

Фирма Epson имеет в своем арсенале хорошо зарекомендовавшую себя модель принтера для прямой печати по ткани — Epson SureColor SСF2000. Этот принтер обеспечивает высокое качество печати, производительность, гибкость в использовании и абсолютную надежность в сочетании с низкой себестоимостью печати.

Epson SureColor SСF2000 обеспечивает отличную печать как на тканях из 100% хлопка, так и на смешанных материалах с минимальным содержанием хлопка до 50%. Уникальная конструкция принтера позволяет осуществлять печать непосредственно на тканях и материалах на тканевой основе толщиной до 25 мм. В этом полнофункциональном текстильном принтере сочетается все необходимое, чтобы процесс производства продукции был как можно более легким и оперативным.

Epson SureColor SС-F2000

В принтере Epson SureColor SСF2000 (5 цветов) помимо основных цветов CMYK используются чернила белого цвета, что дает возможность печати не только на белых, но и на цветных, а также темных тканях и материалах. Автоматическая система очистки печатающей головки, а также автоматическая циркуляция белых чернил гарантируют высокое качество печати без брака. Благодаря этим системам обслуживания принтер Epson SureColor SСF2000 требует минимального ежедневного ухода.

Цветной ЖКдисплей, а также USBслот позволяют повторно отправлять задания на печать напрямую с USB флэшнакопителей.

Кроме того, Epson SureColor SСF2000 имеет сертификацию OekoTex 100 (Product Class 1), что является гарантией безопасности текстильных изделий с отпечатками как для взрослых, так и для детей, включая младенцев.

Новые чернила Epson UltraChrome DG были разработаны специально для прямой печати на ткани. Отпечатки, созданные с помощью этих чернил, не потрескаются и не выцветут, кроме того, они устойчивы к истиранию и воздействию влаги. Вещи с такими изображениями можно безбоязненно подвергать стирке и чистке. Область с нанесенным рисунком получается мягкой, что делает носку подобной одежды комфортной.

Kornit

В рамках прошедшей в Амстердаме выставки FESPA 2016 израильская компания Kornit Digital представила обновленное популярное семейство индустриальных принтеров Kornit модели Storm. В этих принтерах используются новые печатные головки с системой рециркуляции чернил, гибкие цветовые схемы, а также значительно сокращено потребление чернил.

Две новые системы Storm Hexa и Storm 1000 разработаны на базе наиболее продаваемой платформы Kornit Storm, которая за более чем десятилетний период завоевала репутацию надежной, прочной и высокоэффективной.

В системах Kornit Storm Hexa и Kornit Storm 1000 использованы современные достижения струйной печати, которые делают эти системы передовыми в индустриальном сегменте прямой цифровой печати по текстилю. Их превосходство базируется на использовании встроенной системы рециркуляции чернил для значительной экономии потребления и стабилизации работы принтера. Также удвоилось количество дюз в печатных головках, что дает рост производительности до 40% по сравнению с предыдущими конфигурациями Storm.

Kornit Storm Hexa

Storm 1000 имеет стандартную конфигурацию с 12 печатными головками по цветовой схеме CMYK+Белый. В режиме высокой производительности скорость печати достигает 170 изделий в час. Печатная область достигает размеров до 50Ѕ70 см. На новом Storm Hexa установлено 16 печатных головок по цветовой схеме CMYK+Белый с двумя дополнительными цветами — Красным (Red) и Зеленым (Green). Данная система предназначена для цветоориентированных приложений, таких как производство рекламных и брендированных тканей. При этом производительность Storm Hexa также достигает 170 изделий в час.

В основе новых представленных принтеров лежит уникальный печатный процесс NeoPigment от компании Kornit. Он базируется на прогрессивных возможностях увеличения производительности, таких как встроенная система праймирования ткани, механизм быстрой замены печатных столов, система подачи чернил из 4литровых канистр, встроенное увлажнение, система резервного питания для быстрого и легкого запуска принтера. Все печатные системы Kornit легко работают с различными тканями (хлопок, полиэстр, смесевые, джинсовые, шелк, шерсть и т.д.) и ориентированы на промышленное производство разнообразных изделий.

M&R

M&R MLink — это уже не новый (выпущен в 2013 году) профессиональный промышленный струйный принтер, предназначенный для типографий, швейных предприятий и других компаний, которые занимаются декорированием тканей.

Устройство позволяет печатать по футболкам, толстовкам, крою, а также большинству тканей. Максимальный формат печати — 33Ѕ48 см. Печать по белой футболке занимает от 15 до 45 с, по черной — от 2 до 3 мин.

В M&R MLink используются чернила на водной основе DuPont Artistri P3500. Принтер оснащается шестью высокоскоростными печатающими головками с повышенным ресурсом — две для белой краски и по одной для триадных. Чтобы предотвратить оседание белых чернил, разработчики добавили систему их рециркуляции во время простоя. Также стоит отметить наличие в принтере системы Absolute Position Technology (APT), которая в сочетании с растровым процессором MRIP обеспечивает высокое качество печати при одновременной экономии чернил.

Принтер может работать в разных режимах: печать в два прохода (белая подложка при проходе в одну сторону, сушка при проходе в обратную сторону, затем печать CMYK), двунаправленная печать (белая подложка при проходе в одну сторону, печать CMYK — при проходе в другую), или одним проходом, либо OPEP (одновременное нанесение белой базы и CMYK). Последний режим обеспечивает максимальную скорость работы. Магнитные зажимы удерживают ткань на месте и избавляют от необходимости наносить клеевую основу на стол. Система защиты печатных голов сканирует ткань на наличие складок, что позволяет избежать повреждения дорогостоящих головок.

Струйный принтер Mlink может использоваться автономно либо в системе с ручными или автоматическими печатными машинами M&R. В последнем случае мобильная система соединения столов позволяет легко перемещать столы между принтером и печатными машинами без потери приводки. Система включает основание стола со встроенным регистрационным микрочипом, подпружиненные локаторы и алюминиевый переносной стол, закрепляемый на нужной позиции.

OKI

Электрографический принтер OKI Pro6410 NeonColor формата А4, представленный весной нынешнего года, не является, по сути, текстильным принтером, однако на его основе можно реализовать интересное решение для профессиональной печати сувенирной и рекламной продукции, а также декорирования одежды.

Благодаря применению картриджей с белым и цветными флуоресцентными тонерами OKI Pro6410 NeonColor позволяет создавать изображения с яркими «неоновыми» цветами, которые светятся под воздействием ультрафиолетового излучения. При помощи термотрансферных бумаг и пленок, выпускаемых компаниями Forever и Magic Touch, эти изображения можно переносить на самые разные материалы (ткань, керамику, стекло, дерево и др.) с поверхностью любого цвета. Стоит отметить, что вследствие использования специальных тонеров цветопередача этого принтера специфична и не соответствует привычной модели CMYK.

Важными преимуществами OKI Pro6410 NeonColor являются оперативность (процесс переноса изображения занимает всего 57 мин) и высокая рентабельность даже при изготовлении изделий с уникальным дизайном в единичных экземплярах.

Более подробная информация о принтере OKI Pro6410 NeonColor и сфере его применения приведена в статье «Принтер OKI Pro6410 NeonColor открывает новые горизонты коммерческой печати», которая опубликована в этом номере.

Механическая печать с помощью валов

Способ механической печати с помощью валов — один из наиболее производительных. То есть он реально используется только на крупных производствах, где требуется печать на больших объемах материала. Он позволяет воспроизводить на ткани тончайшие сложные рисунки, состоящие из небольших плоскостей, линий разной толщины и разнообразных точек, сеток, штрихов и т.д.

Наиболее ответственным и трудоемким в этом способе является изготовление гравированных валов.

В практике используют несколько методов гравирования печатных валов: ручной, молетирный, пантографный и фотомеханический. Величина повторяющейся части рисунка (раппорта) и его характер, тонкость линий определяют выбор метода гравирования печатного вала.

При ручном способе гравирования кальку с изображением рисунка накладывают плотно на медный вал. Предварительно контуры рисунка очерчивают краской, содержащей сернистый натрий. Через несколько часов в результате образования сернистой меди на поверхности вала появляются контуры рисунка, который углубляют резцом. На участке внутри контура также резцом наносят параллельные линии или точки.

Молетирный способ гравирования печатных валов назван по наименованию твердого, закаленного стального валика с рельефным рисунком — молеты. С помощью молеты выдавливают углубленную гравюру на мягкой медной поверхности печатного вала, используя для этого накатный станок.

Гравированный вал

Процесс изготовления молеты предусматривает предварительное получение матрицы, характеризующейся углубленной гравюрой. Для этого на омедненный сверху валик из мягкой стали плотно накладывают кальку с изображением рисунка одного цвета, выполненного краской, содержащей серу, и поэтому через некоторое время на поверхности цилиндра происходит реакция образования сернистой меди. На специальном станке, учитывая контуры рисунка, гравируют поверхность цилиндра, удаляя те участки, которые соответствуют рисунку. После закаливания, в процессе которого стали придается твердость, гравированный цилиндр становится матрицей.

Для изготовления молеты матрицу помещают на молетирный пресс, где она, прижимаясь под давлением к стальному опущенному валику, при вращении выдавливает на его поверхности рельеф. Заканчивают процесс образования рельефа обработкой стального валика в концентрированной азотной кислоте. Предварительно для защиты рельефа выпуклые части покрывают кислотоустойчивой мастикой. На незащищенных участках медь растворяется, углубляя рельеф. При необходимости обработку на молетирном прессе и в азотной кислоте повторяют. После закаливания стального валика с рельефной поверхностью получают молету.

Молетирный способ гораздо более производительный, чем ручной. Крупные рисунки не гравируют молетирным способом, так как проще вырезать гравюру не на матрице, а на самом печатном валу.

Пантографный способ гравирования производительнее молетирного. Для получения изображения таким способом рисунок прочерчивают на печатном валу, предварительно покрытом кислотоустойчивой мастикой, а затем снимают ее при вычерчивании рисунка алмазом по контуру, обнажая медь для углубления гравюры. Вал обрабатывают концентрированной азотной кислотой. При этом на участках, не защищенных мастикой, медь растворяется, увеличивая глубину гравюры.

Гравирование печатного вала осуществляют на специальных станках, называемых пантографами. На механических пантографах перевод рисунка с бумаги на печатный вал осуществляют с помощью системы рычагов. Предварительно увеличенный в четырепять раз рисунок переводят методом гравирования на цинковые листы, а уже с них — на печатный вал. Более совершенными являются фотоэлектрические пантографы, в которых фотоэлементы, получая импульсы от сфотографированного рисунка, отсылают их на электронную станцию и после усиления оказывают воздействие на работу аппаратов с алмазами, прочерчивающими гравюру.

Пантографный способ гравирования печатных валов используют в случае большого числа печатных машин, установленных в цехе.

Печатание с помощью гравированных валов обеспечивает четкость контуров, полную пропечатку плоскостей и получение полутонов, высокую точность установки раппорта. Для передачи мелких форм, полутонов, теней, накладок красок применяется гравирование в виде точек пико или растра. На печатном металлическом валу возможно гравирование непрерывных вертикальных полос и относительно небольших размеров гладких плоскостей рисунка. А вот непрерывные горизонтальные линии не допускаются.

Для определения ширины линии при гравировании рисунка необходимо знать число нитей в ткани на единицу площади. Ошибки при определении количества нитей могут привести к возникновению муара или пятен на ткани. Для каждого вида тканей выбирается своя глубина и ширина линий и точек при гравировании. Для печати тонких тканей непригодны валы с глубокой гравировкой, так как нанесенная толстым слоем краска не будет полностью воспринята тканью и при прохождении последней через другие печатные валы раздавится.

Главной частью цилиндрической печатной машины являются печатные валы. Они обеспечивают транспортировку ткани и нанесение печатного состава. Как уже говорилось, печатный вал представляет собой цилиндр, насаженный на стальной шип, служащий осью вала. Гравировка рисунка выполняется на поверхности вала в виде параллельных штрихов или группы точек до 20 штук на 1 см, поэтому гравировку называют штриховой или точечной.

Глубина гравировки при печати по шерстяной ткани больше, чем при печати по хлопчатобумажной, и составляет 0,60,9 мм. Более глубокая гравировка удерживает больше краски и при соответствующем давлении обеспечивает хороший отпечаток рисунка не только на лицевой, но и на изнаночной стороне ткани. Вообще, чем тоньше и мельче ткань, тем мельче могут быть штрихи гравировки, чем толще и грубее ткань — тем глубже должны быть штрихи.

Для продления срока службы валы хромируют. Длина печатных валов превышает ширину ткани на 1020 см. Периметр вала достигает 7801025 мм, что связано с большим размером раппорта рисунка.

Печатные валы располагаются вокруг цилиндра, называемого грузовиком. Для придания эластичности поверхность грузовика обматывают несколькими слоями хлопчатобумажной ткани. Для предохранения накатанного слоя ткани от загрязнения печатной краской поверх них заправляют последовательно кирзу — многослойную ткань с водоотталкивающей пропиткой, хлопчатобумажную подкладку, и только потом ткань, на которую наносят рисунок. Кирза, сшитая в бесконечное полотно длиной до 35 м, используется в течение длительного срока. Подкладку после нескольких проходов через машину промывают, высушивают и повторно используют.

Печатная краска из ящика, расположенного под печатным валом, наносится на печатный вал щеткой и заполняет его гравюру. Избыток краски с поверхности печатного вала тщательно снимается ракелем — тонко заточенной стальной пластиной, совершающей возвратнопоступательное движение вдоль вала. В бороздках гравюры на валу краска остается.

Печать по ткани гравированными валами

Прижимаясь к грузовику, печатный вал соприкасается с тканью, которая следует по нему, и благодаря давлению из гравюры вала краска переходит на ткань, воспроизводя на ней рисунок.

Сначала по ходу ткани размещаются валы, печатающие светлые краски с небольшим рисунком, затем более темные, а потом устанавливают грунтовый вал, краска которого покрывает все свободное от рисунка поле. Последний вал без гравюры выравнивает и продавливает грунтовую краску.

Каждый печатный вал многовальной машины печатает части рисунка одного цвета. Достижение совпадения всех частей рисунка является сложной задачей и зависит от расположения печатных валов вокруг грузовика. Положение печатных валов в процессе работы корректируют при помощи механизма трафления, который обеспечивает три типа движения каждого печатного вала независимо от работы остальных. Одно из этих движений, радиальное, обеспечивает перемещение вала на некоторый угол вокруг его оси. Второе позволяет переместиться валу вдоль его оси в обоих направлениях. Третье движение выравнивает расположение вала строго параллельно оси грузовика.

Печатные валы плотно прижимаются к грузовику при помощи механического или пневматического устройства. Степень прижима должна быть такой, чтобы печатный состав проникал на изнаночную сторону.

При печатании белоземельных рисунков скорость движения ткани достигает 3540, а при печатании грунтовых — 1618 м/мин. Выходящие из печатной машины ткань, кирза и подкладка поступают на сушку. Поскольку на ткани содержится больше печатной краски, чем на других полотнах, она высушивается отдельно.

Сегодня чаще используют цилиндрические печатные машины, оснащенные высокопроизводительной специальной камерой, в которой ткань высушивается горячим воздухом. Окончательное высушивание происходит в роликовой сушильной камере. Машина не заправлена кирзой. Поверхность грузовика покрыта слоем резины, толщина которого достигает 20 мм. После последнего печатного вала специальное устройство удаляет избыток печатной краски с поверхности грузовика, обеспечивая, таким образом, возможность работы без кирзы и подкладки. Но, поскольку при печати ткани на платки печатный состав проходит наизнанку, в машину заправляют два полотна хлопчатобумажной ткани в качестве подкладки, которые забирают избыток печатной краски. Оба хлопчатобумажных полотна после выхода с грузовика высушиваются в сушильной камере с 15 сушильными горизонтальными барабанами. Высокое качество печати на такой машине обусловливается регулируемым гидропневматическим прижимом валов к грузовику, а также тем, что радиальное трафление автоматизировано и обеспечивает точное совпадение частей рисунка.

* * *

Такова в общих чертах сегодня технология печати по тканям. Каждый из описанных способов хорош посвоему, и выбирать способ печати нужно в зависимости от конкретных целей.