Полиграфические машины: от электромеханики к мехатронике

Вплоть до начала XXI века в качестве электронноэлектромеханического оборудования полиграфических машин и установок служили системы, обычно называвшиеся локальными системами автоматизированного регулирования исполнительными механизмами.

Относительно недавно в полиграфической технике стало активно внедряться компьютерное управление систем автоматического регулирования главным и вспомогательными электроприводами, системами автоматического регулирования параметров технологических процессов и т.д. Например, в листовых и рулонных печатных машинах используются различные компьютерные системы управления, устанавливаемые непосредственно на машинах, и сложные иерархические системы управления машиной в целом. В допечатном оборудовании при изготовлении фотоформ и печатных форм используются оптикоэлектронноэлектромеханические системы с компьютерным управлением. Послепечатное оборудование, подобно допечатному, представляет собой оптикоэлектронноэлектромеханические системы с компьютерным или микропроцессорным управлением. В качестве примера можно упомянуть бумагорезальные машины, счетнокомплектующие устройства (стекеры), листоподборочные машины и др.

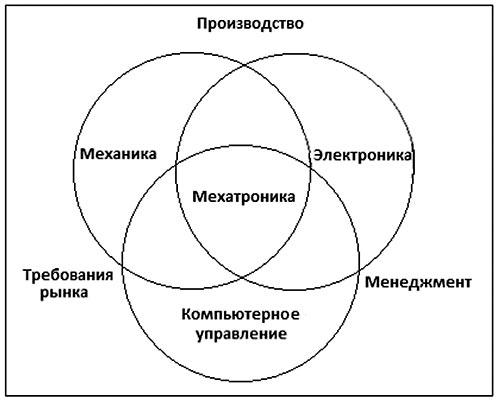

Рис. 1. Графическое представление мехатронных систем

В настоящее время стало модным в качестве терминов использовать различные иностранные слова. Не обошла эта мода и все то, что касается электроприводов в сочетании с исполнительными механизмами и системами управления. Теперь это принято называть коротким словом «мехатроника». В программах учебных заведений появились соответствующие дисциплины. Попробуем разобраться, что же такое мехатроника.

Термин «мехатроника» был предложен японской фирмой Yasakawa Electric в начале 1970х годов для описания механических систем в условиях, когда электроника взяла на себя функцию принятия решения, прежде выполняемую механическими компонентами. Прогресс в плане стоимости/производительности компьютеров привел к переходу от электроники к программному обеспечению как исходной среде принятия решения.

На современном этапе почти все полиграфическое оборудование можно отнести к мехатронному, так как оно полностью соответствует ныне принятому определению «мехатроника».

Мехатроника — область науки и техники, основанная на синергетическом объединении узлов точной механики с электронными, электромеханическими и компьютерными компонентами, обеспечивающими проектирование и производство качественно новых моделей, систем, машин и систем с интеллектуальным управлением их функциональными движениями [1].

Термин состоит из двух частей: «меха» — от слова механика, и «троника» — от слова электроника. Сначала данный термин был торговой маркой, но после его широкого распространения упомянутая ранее компания отказалась от его использования в качестве зарегистрированного торгового знака. Из Японии понятие «мехатроника» распространилась по всему миру. Для мехатроники характерно стремление к полной интеграции механики, электрических машин, силовой электроники, программируемых контроллеров, микропроцессорной техники и программного обеспечения. От «механики к мехатронике» — такова тенденция развития современного полиграфического оборудования.

Наиболее распространенным графическим изображением мехатронных систем являются три пересекающихся круга: «механика — электроника — компьютерное управление» помещенные во внешнюю оболочку «производство — менеджмент — требования рынка» (рис. 1).

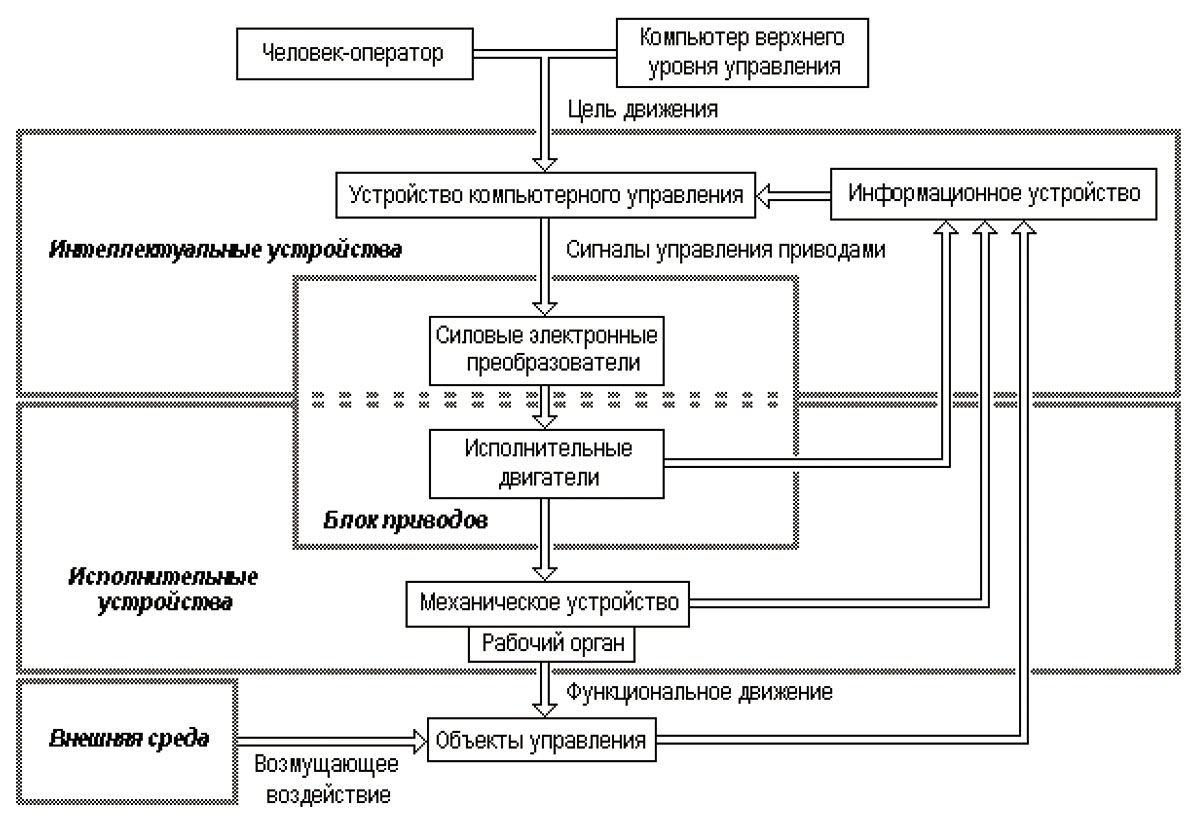

Структура мехатронной системы, решающей задачу программируемого движения объекта, может быть выражена обобщенной схемой, представленной на рис. 2.

Рис. 2. Обобщенная структурная схема мехатронной системы

Здесь механику обобщенно представляют исполнительные устройства, силовую электронику — блок приводов, а компьютерное управление — интеллектуальные устройства. Но если приглядеться, то можно отметить, что электронные датчики передают сигналы интеллектуальным устройствам как от блока приводов, так и от исполнительных устройств, а также от объекта управления (технологической машины). Компьютерное управление находится под внешним контролем человекаоператора. Кроме того, внешняя среда оказывает влияние в виде возмущающих воздействий на объект управления, являющийся неотъемлемой частью системы. В целом, все части системы тесно взаимодействуют, подчиняясь стремлению к достижению заданной цели.

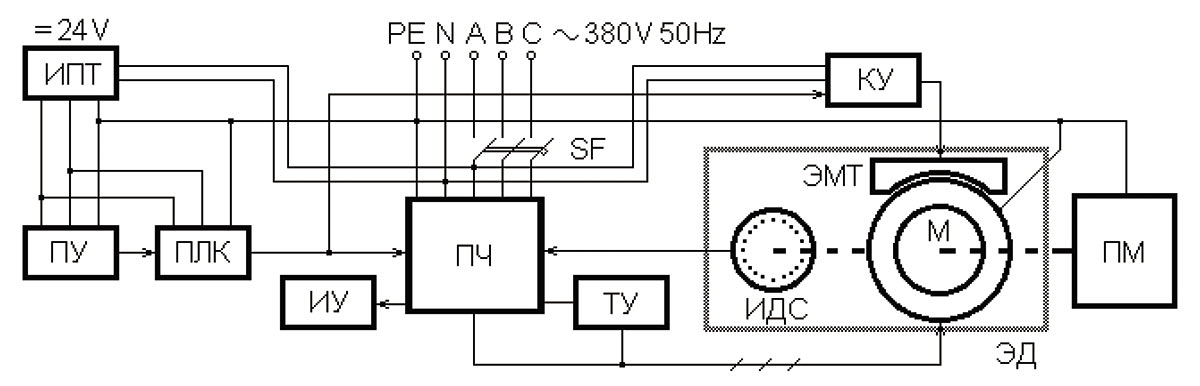

Структура такой системы просматривается и в мехатронных модулях, входящих в ее состав. Примером тому может служить схема главного привода машины, представленная на рис. 3.

Рис. 3. Функциональная схема электропривода полиграфической машины

Главный привод современной полиграфической машины (ПМ) функционирует по схеме «преобразователь частоты (ПЧ) — асинхронный двигатель с короткозамкнутым ротором (М)». Такая схема позволяет поддерживать заданную скорость с точностью ±0,01% от номинальной при действии возмущающих факторов (изменение нагрузки, колебания напряжения питающей сети и пр.); обеспечивать защиту двигателя от перегрузки; укладываться в заданное время разгона и торможения; реализовать закон регулирования скорости вращения; выполнять требуемые режимы работы машины.

Модуль получает питание от трехфазной (АВС) сети переменного тока с шинами нейтрали (N) и заземления (РЕ). Через автоматический выключатель SF сетевого напряжения (с функцией защиты цепей от токов короткого замыкания и перегрузок) питание подается на преобразователь частоты (ПЧ), представляющий собой электронный силовой преобразователь, задающий амплитуду и частоту питающего напряжения асинхронного двигателя М, приводящего в движение полиграфическую машину (ПМ). Импульсный датчик скорости (ИДС) передает информацию о скорости вращения электропривода на ПЧ. В блок электродвигателя (ЭД) входит также электромеханическое тормозное устройство (ЭМТ). ПЧ реализует закон регулирования скорости двигателя «напряжение/частота». Напряжение задания, определяемое согласно требуемому режиму работы объекта, вырабатывается программируемым логическим контроллером (ПЛК). Его значение высвечивается на индикаторном устройстве (ИУ). Тормозное устройство (ТУ), включающее тормозной резистор и прерыватель, осуществляет динамическое торможение асинхронного двигателя. Питание ПЛК, как и пульта управления, осуществляется от стабилизированного источника постоянного тока (ИПТ). Наряду с ПЧ, команды управления от ПЛК подаются и на коммутационное устройство (КУ), представляющее собой бесконтактное реле включения и отключения ЭМТ.

Приведем несколько примеров технологических мехатронных систем. Сегодня такие системы используются на всех стадиях полиграфического производства.

Допечатная стадия

Записывающие устройства типа computer to plate (CtP). С начала 1990х годов из полиграфии стал постепенно исчезать фотонабор и все технологии, связанные с фотопленкой. Новые поколения компьютерной техники, обладающие высоким быстродействием и всё более емкой памятью, позволили хранить и обрабатывать целые полосы и выводить их непосредственно на формные пластины, минуя стадию изготовления фотоформ. Появилась технология CtP, реализуемая на соответствующем оборудовании, как правило, с лазерным устройством записи информации. Первоначально эти устройства выпускали специализированные фирмы (такие как Creo, Presstek), но вскоре, уловив тенденцию развития техники, в этом направлении стали активно работать флагманы полиграфического машиностроения, например фирма Heidelberg (рис. 4).

Рис. 4. Лазерное записывающее устройство фирмы Heidelberg

Поскольку в аппаратах CtP запись велась по одной из трех схем, условно называемых: «с внутренним барабаном» (формная пластина внутри цилиндра записи), «с внешним барабаном» (формная пластина на внешней поверхности цилиндра записи), «на плоскости» (формная пластина на плоской поверхности), — многие машиностроительные фирмы (немецкие MAN, KBA, Heidelberg, японские Komori, Ryobi, Sakurai), взяв за основу схему «с внешним барабаном», предложили технические решения записи форм непосредственно в печатной машине.

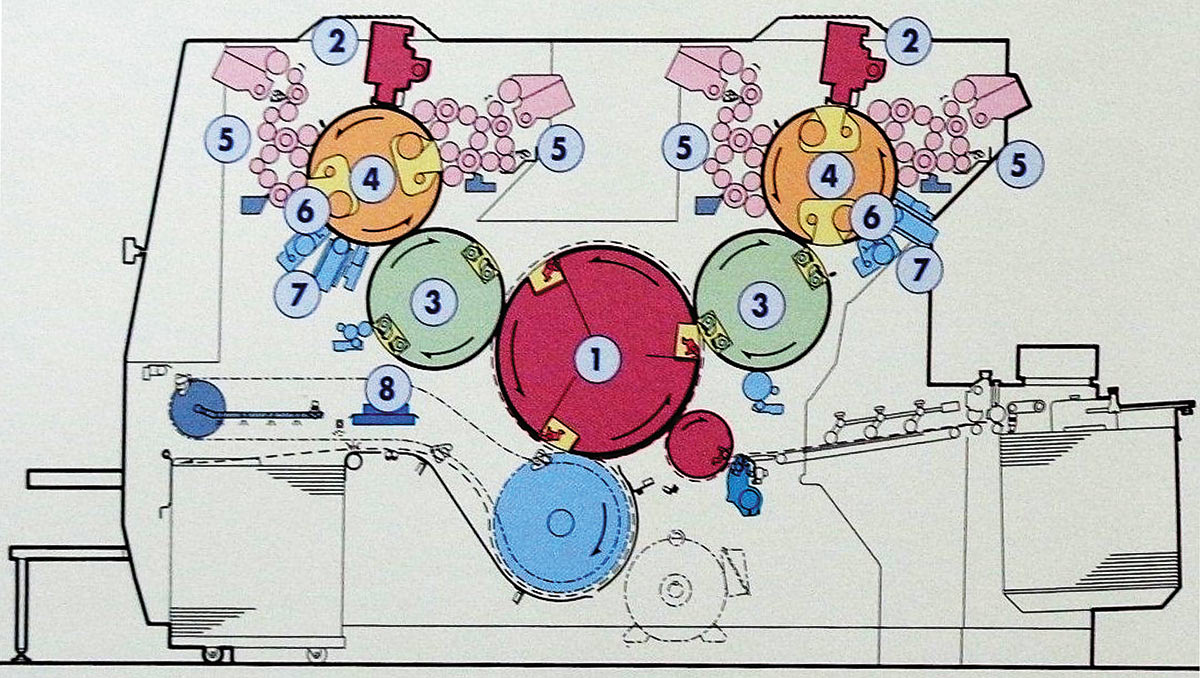

Встроенные в печатную машину записывающие устройства для изготовления печатных форм. В качестве примера на рис. 5 приведена схема изготовления печатных форм в печатной машине, реализованная фирмой KBA на машине «сухого офсета» 46Karat, фирмой Ryobi на своей аналогичной машине 3404 DI, а также американской фирмой Presstek, выпустившей свою такую же машину и обеспечившей лазерными записывающими головками всех этих производителей.

Рис. 5. Схема записи изображения на формные пластины до печати в машине 46Karat

Фирма Ryobi провела сравнительные исследования эффективности выполнения заказа формата А3 четырехкрасочной листовой печати тиражом 500 экз. при изготовлении печатных форм по традиционной технологии (с фотоформ, записанных на аппарате computer to film), с применением CtP и при записи в машине 3404 DI. Результаты этих исследований показали, что в последнем варианте на изготовление форм и печать тиража тратится времени в три раза меньше, чем в первом варианте, и в два раза меньше, чем во втором.

Печатная стадия

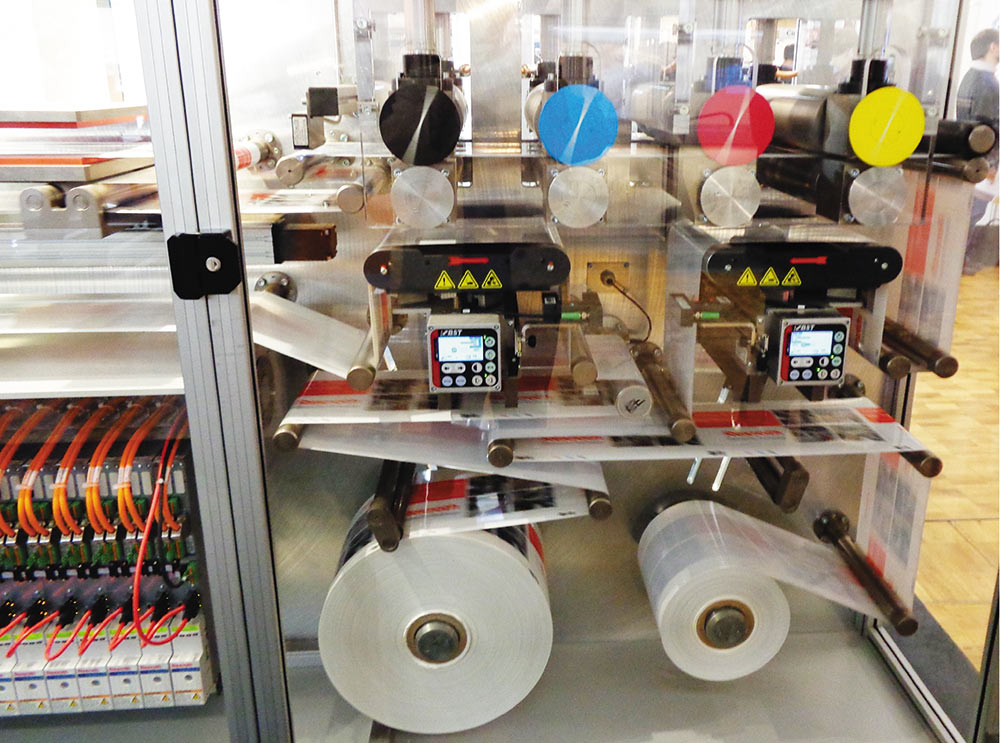

Приводные механизмы. Мехатроника позволила снять многие проблемы, связанные с традиционным построением привода печатных машин от единого вала. На базе достижений частотно управляемого асинхронного электропривода появились «безваловые» печатные машины с индивидуальными двигателями печатных секций, печатных аппаратов и каждого цилиндра, входящего в его состав [4], объединенные с помощью компьютерной программы в «виртуальный электронный вал», обеспечивающий в переходных режимах точность синхронизации по углу не менее чем 0,1°, и 0,01° — в установившемся режиме. Например, на рис. 6 представлен макет фирмы Rexroth (Германия), демонстрирующий синхронизированное по углу поворота вращение индивидуальными приводами четырех цилиндров (четыре пары разноцветных дисков в верхней части снимка) на рабочей скорости движения запечатываемой ленты.

В результате снижается металлоемкость конструкций, появляется возможность свободной компоновки машин из отдельных модулей, облегчается управление движением запечатываемой ленты между секциями, повышается точность воспроизведения печатаемых изображений, улучшается качество продукции. Кроме того, растет эффективность использования оборудования. Правда, если механический привод был «видимым», то правильность работы «виртуального электронного вала» можно установить только с помощью специальной аппаратуры.

Рис. 6. Стенд, имитирующий четырехсекционную машину с индивидуальными приводами фирмы Rexroth

Печатные секции. Процесс печатания совершается в печатных секциях, ведется на больших скоростях и протекает, как правило, в автоматическом режиме, поскольку оператор не в состоянии своевременно реагировать на возникающие отклонения. Возьмем, к примеру, одну из обычных операций — зональную регулировку подачи краски.

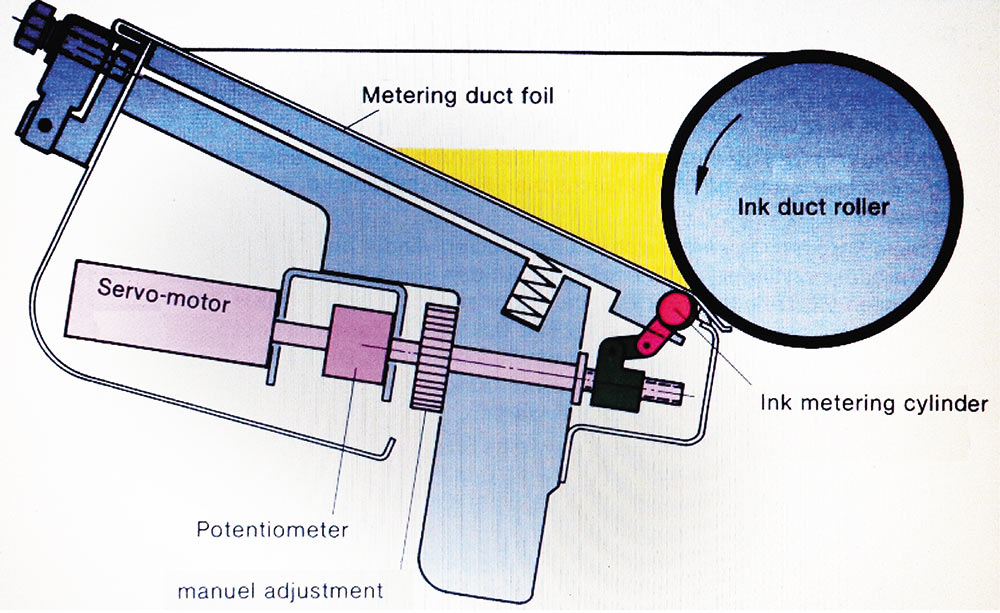

Пусть рулонная печатная машина в своем составе имеет четыре печатные секции красочностью 1+1 каждая (для печатания продукции красочностью 4 + 4). Машина оснащена восемью краскоподающими узлами, каждый из которых имеет, скажем, по 32 зоны регулирования подачи краски. Итого: 256 (32 Ѕ 8) регулировочных механизмов. Схема одной из современных версий подобных механизмов представлена на рис. 7.

Рис. 7. Механизм зональной регулировки подачи краски на машинах фирмы Heidelberg

Даже в таком варианте, при наличии серводвигателей и потенциометров обратной связи, передающих на пульт управления машиной информацию о производимых оператором манипуляциях, оператор тратил бы уйму времени и расходных материалов (краска, бумага и пр.) для правильной настройки подачи краски во всех зонах каждого из краскоподающих узлов. Но сегодня трудоемкость этой операции значительно снижена. Операция осуществляется одновременно по всем печатным секциям без участия печатника, благодаря компьютерным алгоритмам настройки зональной подачи краски на основе информации, полученной еще на допечатной стадии о распределении печатающих площадей в каждой регулировочной зоне по каждой печатной форме. Вследствие этого уже с первой сотни экземпляров из печати выходит качественная продукция.

Послепечатная стадия

Все операции после перенесения изображения на запечатываемый материал относятся к послепечатной стадии, хотя некоторые из них осуществляются в печатной машине. На высокоскоростных машинах запечатанная лента чаще всего проходит через сушильное устройство того или иного типа — инфракрасное, ультрафиолетовое, газовое и пр. С точки зрения мехатроники наиболее перспективными можно считать те устройства, электрические параметры которых проще совмещаются с электронными компонентами.

Инфракрасное сушильное устройство. Располагают его, как правило, после последней печатной секции рулонной печатной машины. Оно предназначено для ускорения процесса сушки красочного изображения, отпечатанного на одной или двух сторонах бумажной ленты. На рис. 8 показан один из возможных вариантов построения такого сушильного устройства (СУ). Система управления СУ обеспечивает предварительное включение подачи воздуха, последующее включение инфракрасных (ИК) ламп, автоматическое или ручное изменение напряжения на лампах в зависимости от скорости работы печатной машины. При обрыве полотна или остановке машины эта же система обеспечивает выключение соответствующих элементов в обратной последовательности.

Рис. 8. Инфракрасное сушильное устройство рулонной печатной машины

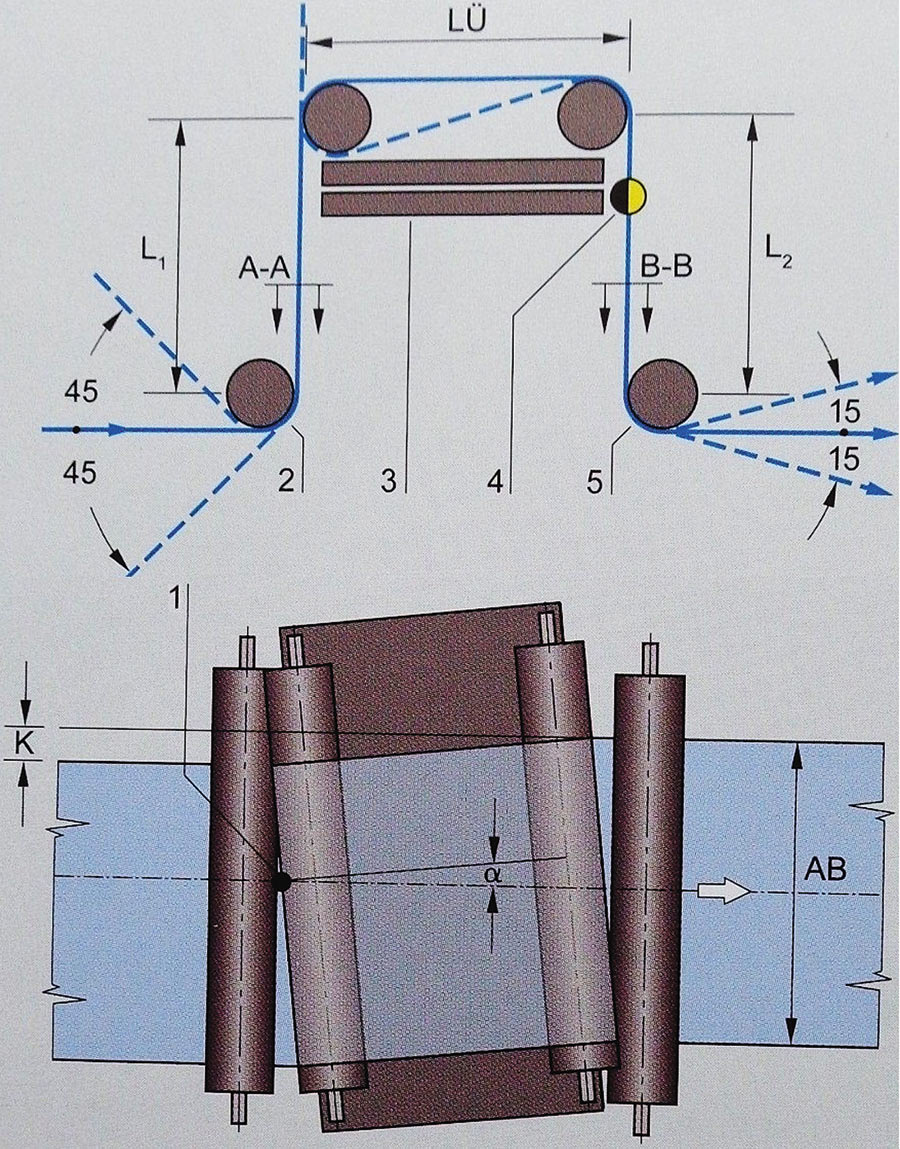

Устройство приводки положения ленты в боковом направлении. Такие устройства обычно устанавливаются перед первой печатной секцией или перед фальцаппаратом. Перед тем как попасть в первую печатную секцию или фальцаппарат, лента должна быть отцентрирована по оси машины. Эта операция осуществляется с помощью, например, такой системы, как ELGUIDER. На рис. 9 представлена схема функционирования названного устройства. Вид сверху показывает, что лента АВ должна быть смещена на разницу К между текущим и требуемым осевым положением полотна, что контролируется двумя краевыми датчиками 4. Для смещения ленты два валика, закрепленные на поворотной платформе 3, должны быть смещены на угол a. Расчет угла поворота по сигналу рассогласования и выдачу команды на исполнительный двигатель определяет по заданному алгоритму специализированный контроллер устройства.

Рис. 9. Схема работы регистрового устройства ELGUIDER

Транспортирующие устройства (конвейеры). Существует большое разнообразие подобных устройств. Объем статьи не позволяет остановиться на всех их разновидностях. Приведем только один пример. После фальцаппарата сфальцованные тетради/газеты сначала поступают на выводной транспортер рулонной печатной машины, а затем — на транспортер, передающий продукцию в помещение экспедиции. Этот транспортер может работать практически с любой рулонной печатной машиной. Его система управления позволяет транспортеру работать как синхронно с выводным транспортером фальцаппарата, так и отдельно от него, чтобы обеспечить вывод в экспедицию всех экземпляров тетрадей/газет, находящихся на транспортере, даже при неработающей печатной машине.

Робототехнические комплексы укладки продукции на поддоны. Типичными мехатронными устройствами можно считать роботыштабелеры (рис. 10), используемые в ряде зарубежных типографий для укладки пачек готовой продукции на поддоны.

Рис. 10. Робот-укладчик KUKA на выставке drupa

Приведенные примеры не исчерпывают номенклатуру всех мехатронных систем, применяемых в полиграфическом производстве. Тем не менее на основе вышеизложенной информации можно сделать вывод, что мехатроника дает полиграфии новый инструментарий, способствующий развитию технологических процессов для выпуска высококачественной печатной продукции.

Источники информации

- Мехатроника: Пер. с япон. /Х.Исии, Х.Иноуэ, И.Симояма и др. М.: Мир, 1988. 318 с.

- Подураев Ю.В. Мехатроника. Основы, методы, применение. М.: Машиностроение, 2007. 256 с.

- Вартанян С.П. Способы записи изображений в цифровых печатных машинах / В межведомственном сборнике научных трудов «Управление и информатика в полиграфических системах». М.: МГУП, 2003. С. 617.

- Штоляков В.И., Румянцев В.Н. Печатное оборудование. Учебник для ВУЗов. М: МГУП, 2011. 520 с.

- Артыков Э.С. Модернизация систем автоматического управления электроприводов полиграфических машин // Вестник МГУП. 2010. № 8. С. 2430.

- Вартанян С.П. Настройка подачи краски в печатных машинах // КомпьюАрт. 2013. № 8. С. 1822.

- Системы регулировки хода полотна ELGUIDER. Проспект фирмы Erhard + Leimer GmbH. Штадберген, Германия, 2013. 52 с.

- Вилсон Дэниел Дж. Рулонная офсетная печатная машина: механизмы, эксплуатация, обслуживание. Научный редактор В.Н. Румянцев. М.: ЦАПТ, 2007. 424 с.

- SMARTSCAN: 100% Inspection System. Проспект фирмы Erhard + Leimer GmbH. Штадберген, Германия, 2016. 8 с.

- LOPEC Visitor Guide 2014. 6th International Exhibition and Conference for the Printed Electronics Industry. Мюнхен; Мессе Мюнхен Интернейшнл, 2014. Буклет,