Немецкие технологии для производства вплавляемой этикетки

24 ноября компании «ГейдельбергСНГ» и «Дубль В» на Артплощадке PAPER провели конференцию «inmouldтехнологии. Взгляд в будущее» для представителей типографий и производителей пластиковой тары. На конференции обсуждались технологии и свойства оборудования и расходных материалов для изготовления вплавляемой этикетки.

По технологии нанесения этикетку подразделяют на традиционную, которая требует нанесения клея в процессе этикетирования, самоклеящуюся (на подложке и без), термоусадочную, вплавляемую (технологии IML или inmould) и прочие (термочеки, торговые бирки, RFID и другие защитные).

Тимофей Семёнов, менеджер по закупкам компании «Мир Упаковки»

Открыл мероприятие Тимофей Семёнов, менеджер по закупкам компании «Мир Упаковки», который представил взгляд со стороны производителя этикетки. Он дал общую оценку текущего состояния рынка inmouldэтикетки. В денежном выражении самоклеящаяся этикетка — самый крупный сегмент с долей 46%. За ней следует традиционная этикетка — 25% и термоусадочная — 23%. IML (рис. 1) является самым «молодым» сегментом рынка с долей ~ 2%. Но в последние годы отчетливо наблюдается тенденция уменьшения доли традиционной сухой этикетки в пользу самоклеящейся и термоусадочной. В некоторых потребительских категориях IMLэтикетка демонстрирует неплохие темпы роста. Это связано с тем, что у данного вида этикетки прекрасные перспективы благодаря отличительным свойствам: современный внешний вид, удобство для потребителя, дополнительные возможности защиты от подделок, внешних факторов (химического и механического воздействия) и др. Также Тимофей Семёнов отметил, что компания «Мир Упаковки» за период с 2011 по 2016 год увеличила объем производства вплавляемой этикетки примерно в четыре раза в натуральном измерении.

Рис. 1. Примеры контейнеров с вплавляемой этикеткой для пищевых и других промышленных продуктов. Отечественная упаковка с вплавляемой этикеткой постепенно захватывает прилавки российских магазинов

Артём Баласанов, ведущий менеджер «Дубль В» по inmouldнаправлению, рассказал о методах вплавления, видах пленки для этикетки и о способах проверки качества этикетки перед отправкой ее заказчику.

На наглядных примерах он показал, какие технологические проблемы могут возникнуть в случае несоблюдения технологий производства, и пояснил, как можно избежать этих проблем. Он остановился на комплексных решениях «Дубль В» для вплавляемой этикетки. Особое внимание было уделено процессу лакирования, как неотъемлемой части производства, и печати. Также были освещены принципиальные различия УФ и ВДлакирования: гости были ознакомлены с ассортиментом лаков «Дубль В» для inmouldэтикетки. Был рассмотрен пример воздействия красок на пленку, преимущества УФкрасок Zeller+Gmelin при работе на тонких материалах, минимизирующих эффект скручивания.

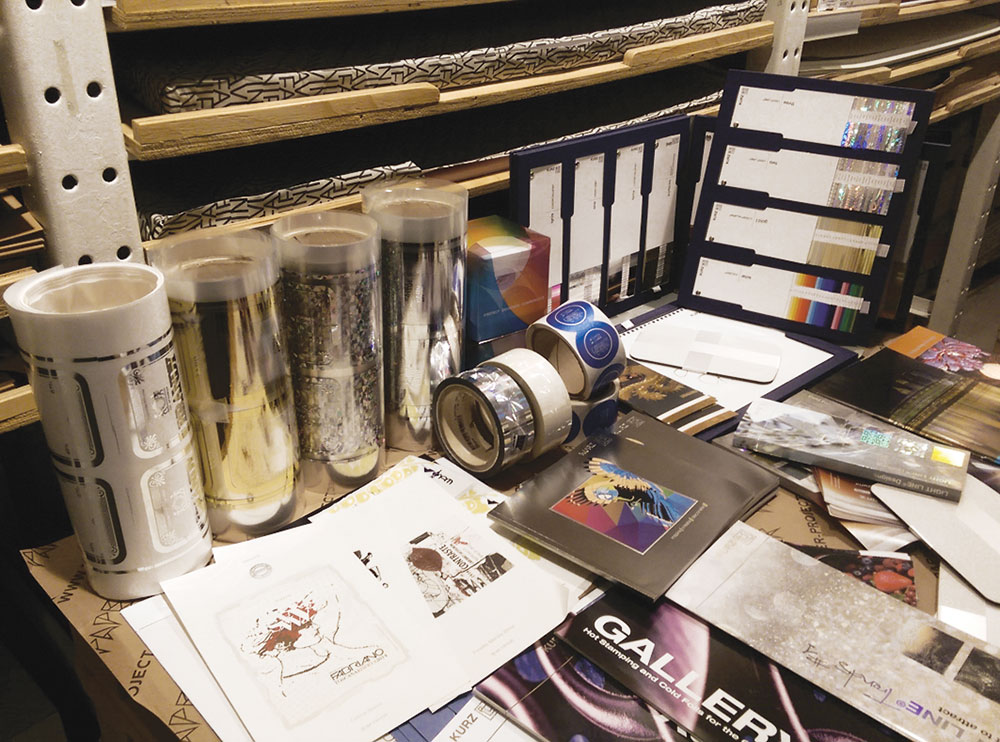

О возможностях тиснения фольгой с использованием технологий и материалов Leonhard Kurz, одного из лидеров рынка в данной области, рассказала Виктория Мисонжник, ведущий менеджер по фольге компании «Дубль В». Чтобы этикетка была яркой и блестела (а это частое требование заказчика), в ее оформлении используется фольга от компании Leonhard Kurz (рис. 2), которая наносится холодным способом. Фольга также может служить и защитой продукции от подделок. Также Виктория Мисонжник представила одну из последних разработок Leonhard Kurz — модуль Distorun для нанесения одиночных голограмм на узкорулонных системах холодного тиснения, который может одновременно работать с тремя ручьями фольги.

Кстати, дизайнеры должны помнить и об ограничениях inmouldтехнологии, а именно — избегать больших голографических плашек. К тому же рисунок из блестящих элементов (линейчатые бордюры, розетки) должен занимать не более 40% площади этикетки, в противном случае этикетка в литьевой форме не удерживается.

Андрей Слободчиков, руководитель отдела

продукт-менеджмента и маркетинга «Гейдельберг-СНГ»

Представители компании «ГейдельбергСНГ» Андрей Слободчиков, руководитель отдела продуктменеджмента и маркетинга, и Ашот Акопов, руководитель центра узкорулонного оборудования, рассказали о возможностях и решениях для печати и послепечатной обработки этикетки. Первый из них представил технологические решения, реализованные на листовых офсетных машинах Speedmaster в формате 70Ѕ100: различные концепции приемок и сушек, специальные приспособления для работы с тонкими материалами и дополнительные опции для машины. Например, устройство ролевой зарядки CutStar позволяет разматывать запечатываемый материал (от 40 до 300 г/м2) из роля и разрезать на требуемый формат для последующей подачи непосредственно в печатную машину. В ходе своего доклада Андрей Слободчиков отметил, что мировой рынок вплавляемой этикетки бурно разивается. Ведущие типографии Бельгии, Турции и других стран мира печатают вплавляемую этикетку исключительно на оборудовании Heidelberg, именно потому, что Heidelberg разрабатывает уникальные технологические решения совместно с этими типографиями и компанией Treofan (лидером в области производства пленок для IML).

Рис. 2. Расходные материалы и примеры этикеток с фольгой от фирмы Leonhard Kurz

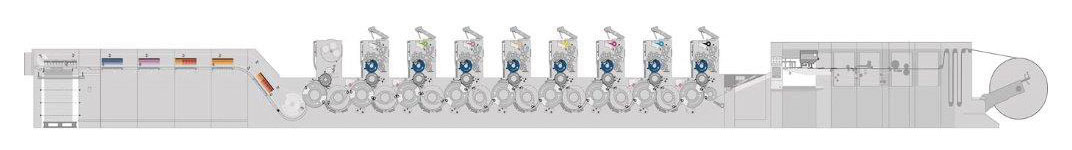

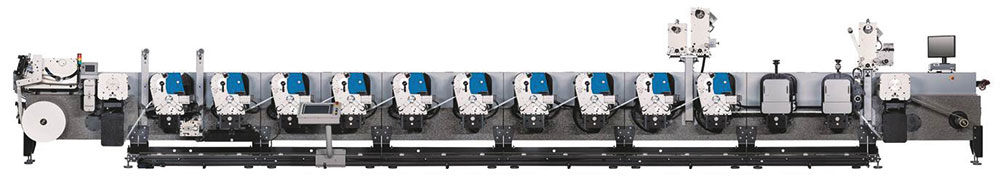

Ашот Акопов представил линейку оборудования Gallus, в которой все машины подходят для печати вплавляемой этикетки, но отличаются по характеристикам, благодаря чему типография может выбрать нужную модель в зависимости от задач и специфики собственного производства.

Ашот Акопов, руководитель центра узкорулонного оборудования «Гейдельберг-СНГ»

Технологии декорирования пластмассовой тары вплавляемой этикеткой существуют около 30 лет. В России вплавляемые этикетки уже несколько лет печатают в ряде типографий Москвы, Пскова, СанктПетербурга и Казани.

a

a

b

b

Рис. 3. Примеры конфигураций печатных машин. Для изготовления in-mould-этикетки используются различные способы печати, и у каждого из них есть свои особенности: а — УФ-листовая офсетная печать; б — узкорулонная печать УФ-офсет и УФ-флексо; ролевая цифровая печать

В качестве расходного материала используется пленка от фирмы Treofan, которая обеспечивает стабильное качество печати и процесса вплавления. Она поставляется уже не только в ролях, но и в листах для тестовой печати для типографий с листовым офсетным оборудованием. При этом Heidelberg и Treofan постоянно ведут совместную исследовательскую работу с целью совершенствования печатного оборудования для разных видов печати (офсетная, флексографская и цифровая) на тонких материалах — толщиной от 45 микрон.

Нестандартный для офсетного способа печати материал с роля поступает в машину уже разрезанным на листы во встроенной секции. На рис. 3а эта «подвижная» секция выделена пунктиром. Она установлена на рельсах, поэтому ее можно убрать и печатать этикетку с листа в лист. Печатная машина оснащена специальными приспособлениями, в том числе и дополнительными усиленными ионизирующими раздувами на самонакладе для эффективной борьбы со статическим электричеством, неизбежным при печати IML. Это одна из опций так называемого узкоспециализированного пакета, разработанного фирмой Heidelberg, для работы с тонкими материалами.

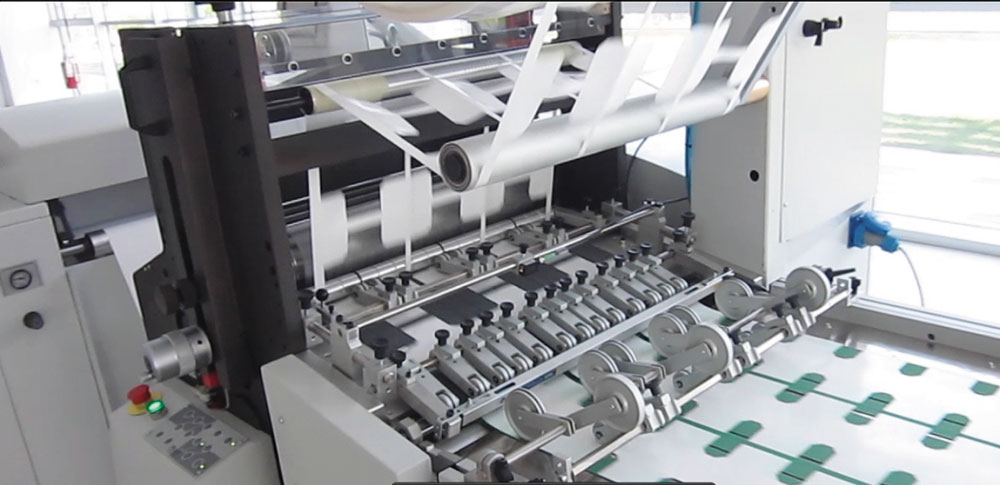

Печать этикетки возможна из роля в роль на печатном оборудовании Gallus, из роля в лист и с листа в лист (на машинах Heidelberg Speedmaster в формате 70Ѕ100) с последующей вырубкой на дополнительном оборудовании (рис. 4).

a

a

b

b

Рис. 4. Высечка этикетки с листа на ротационной машине Speedmaster XL 106-DD (а). Если этикетка напечатана в ролях, то она может вырубаться на машине Alhena производства итальянской компании Prati, которая состоит из модуля размотки, устройства выравнивания полотна, устройства высечки, устройства удаления облоя и IML-контейнера (б)

Помимо ротационной высечки Speedmaster XL 106DD для этого могут использоваться автоматические прессы для вырубки Easymatrix и Promatrix, которые производит компания МК — глобальный партнер Heidelberg. Также Андрей Слободчиков упомянул о резальной линии Polar DCC11 с противодавлением, которая является отличным решением для резки в небольших форматах и позволяет получить этикетку, готовую к вплавлению.

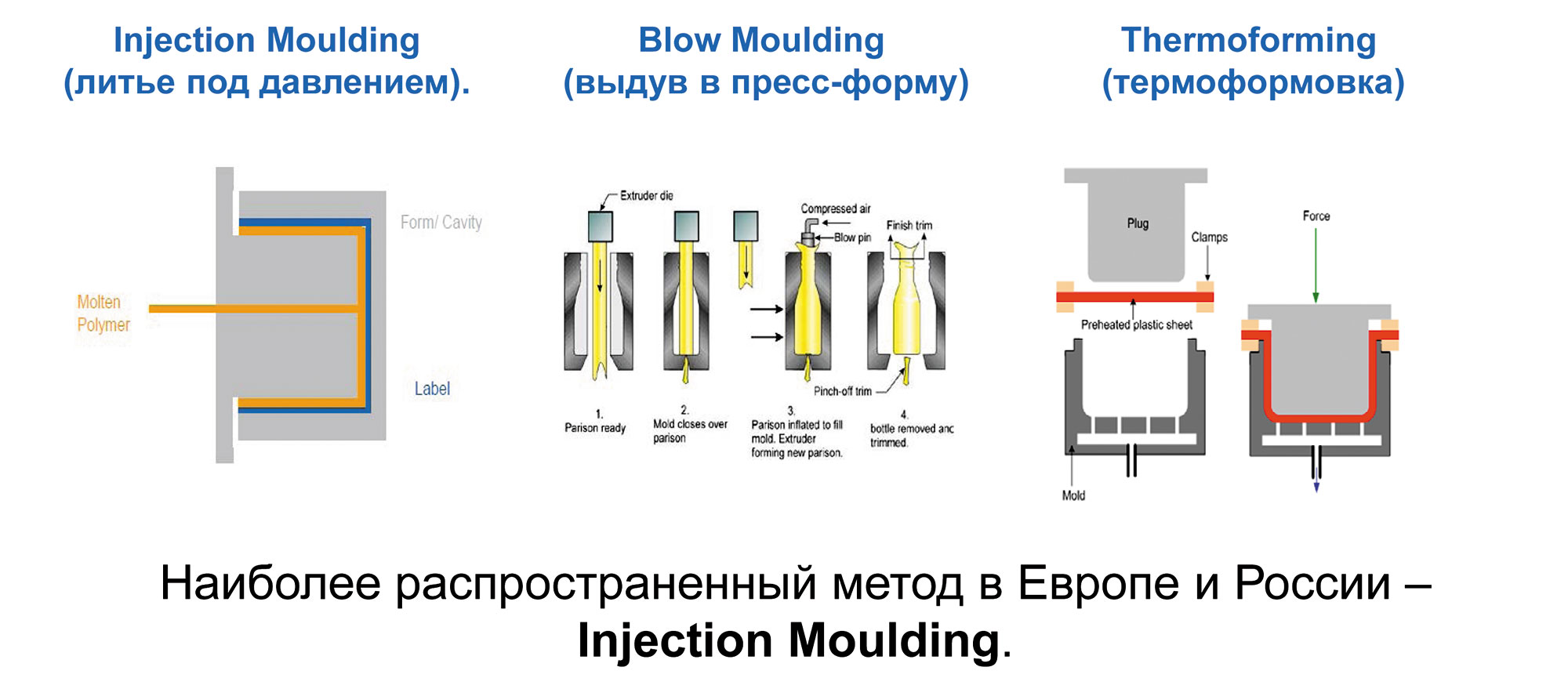

Далее готовый тираж этикетки из типографии поступает на завершающее производство, где и вплавляется в контейнеры несколькими методами, например термоформовкой или литьем формы под давлением (рис. 5).

Рис. 5. На завершающем этапе производства этикетка несколькими способами вплавляется в контейнер

Перечислим преимущества технологии и упаковки с вплавляемой этикеткой:

- ускорение технологического процесса и снижение затрат на этикетирование, так как данная операция совмещена с процессом изготовления упаковки;

- повышение устойчивости к внешним механическим, температурным и химическим воздействиям;

- высокая скорость расфасовки за счет высокой прочности соединения этикетки с упаковкой;

- упаковка может быть подвергнута вторичной переработке целиком (если этикетка и тара сделаны из одного материала).

В заключение отметим, что у рынка вплавляемой этикетки определенно есть перспективы развития в России, а совместные разработки компаний, предлагающих оборудование и материалы для разных этапов производства этикетки, способствуют появлению более эффективных и доступных решений в этой области.