Радиационное отверждение: УФ, ЭЛ и другие

В сегодняшнем материале мы поговорим о лаках и красках радиационного отверждения. Под радиационным отверждением в узком смысле понимают отверждение покрытий с помощью электронного (ЭЛ) или ультрафиолетового (УФ) излучения. Хотя это, конечно, не полный перечень. В печати применяют главным образом радикальные УФтехнологии. ЭЛтехнологии используются реже, и на это есть свои причины. Об этом мы поговорим ниже. Катионная полимеризация неактуальна для полиграфии (как и для многих других отраслей). Поэтому в дальнейшем основное внимание будет уделено радикальному УФотверждению.

Немного истории

Пожалуй, первая цепная полимеризация, инициированная УФсветом, была проведена в древности на египетских мумиях.

Многочисленные опыты по отверждению ненасыщенных полиэфиров УФизлучением были описаны Честером М. Макклоски и Джоном Бондом в1955 году. Они обнаружили, что ненасыщенные полиэфиры при добавлении фотоинициаторов, подобно галогенсодержащим производным нафталена — галогенкетонам, химически отверждаются под действием УФизлучения. Кроме того, ученые систематически изучали влияние количества фотоинициаторов на скорость полимеризации. Они определили, что вид и интенсивность излучения влияют на скорость реакции полимеризации.

Отверждение стиролненасыщенных полиэфиров было систематически изучено Чарлсби с сотрудниками. Они обнаружили, что такие системы под действием УФизлучения достигают относительно небольшой степени полимеризации (порядка пяти основных единиц).

В середине 60х годов двадцатого века производство сырья и лаков УФотверждения приобрело чрезвычайную популярность. В это время в Европе было получено несколько патентов. В патенте фирмы Дюпон (1964) в качестве фотоинициаторов для ненасыщенных акрилатов была заявлена добавка бензоиновых эфиров, а также изучены другие добавки в ненасыщенные полиэфирные смолы. В то же время обнаружилось, что УФотверждаемые материалы возможно производить в Европе в промышленных масштабах благодаря использованию промышленно пригодных ламп и введению промышленно полученных фотоинициаторов.

Метод УФотверждения первой вывела на рынок компания Bayer AG (1967), первые выпущенные ею типы смол назывались Roskydal UV 10. Смола, выпускаемая фирмой BASF AG, имела название Ludopal 8275.

До 1970 года для отверждения использовались ртутные лампы низкого давления, которые имели мощность 0,51,0 Вт/см2, поэтому процесс отверждения длился до 5 мин. Появление ртутных ламп высокого давления с мощностью 2030 Вт/см2 позволило значительно сократить время отверждения, что дало дополнительный импульс распространению УФматериалов.

На заре становления технологии УФотверждения в качестве фотоинициаторов использовались склонные к пожелтению бензоиновые эфиры (бензоинбутиловый эфир и бензоинизопропиловый эфир), но в конце семидесятых годов был внедрен новый фотоинициатор 2,2диметокси2фенилацетофенон (бензилдиметилкеталь). В отличие от бензоинового эфира пожелтение его было незначительным, при этом он обладал более высокой реакционной способностью, стабильностью при хранении и оптимальным соотношением цены и эффективности.

В США первая установка УФотверждения появилась в 1971 году. УФотверждению растворенных в стироле ненасыщенных полиэфирных смол мешал кислород воздуха. Сначала это проявлялось в заметной клейкости поверхности. Во избежание этого в ненасыщенные полиэфирные смолы в небольших количествах добавляли парафин. При облучении полиэфирного покрытия (предгелирование) люминесцентной лампой (ртутной лампой низкого давления) полимеризация протекает существенно медленнее изза низкой мощности лампы. Через 6090 с на поверхности образуется защитный слой парафина, который одновременно предотвращает излишнее испарение стирола и защищает поверхность от действия кислорода воздуха при окончательном отверждении.

А вот в результате прямого воздействия ртутной лампы высокого давления полимеризация происходит настолько быстро, что защитная парафиновая пленка не успевает образоваться. Поэтому отверждение с помощью ртутной лампы высокой мощности проводят в течение 30 с сразу после стадии предгелирования, которое проходило под действием люминесцентной лампы.

Необходимость улучшения свойств материалов УФотверждения, снижения скорости формирования покрытия и повышения его качества, оптимизации стабильности при хранении готовых композиций привела к идее использования полиакрилатных и эпоксидных смол (19741975). Одновременно стали применяться люминесцентные лампы высокой мощности (до 80 Вт/см2) и рефлекторы.

Уже в 1975 году в Европе перерабатывалось в год около 5000 т УФотверждаемых полиэфирных смол.

Следующим шагом стала замена стирола на мономерсодержащие акриловые смолы. Сначала при работе с лаками у работников изза токсичности мономеров, входящих в их состав, появились кожные заболевания. В начале 1980х годов была внедрена первая УФсистема без низкомолекулярных мономеров (разбавителей). Правда, используемые покрывные лаки содержали от 15 до 25% органических растворителей, необходимых для регулирования вязкости.

Несмотря на неоспоримые успехи технологии УФотверждения, используемые в 60е годы двадцатого века УФлампы и фотоинициаторы не позволяли получать наполненные пигментированные покрытия и проводить отверждение глубоких слоев.

С использованием сырья для ненасыщенных полиэфирных смол, с введением первых промышленно полученных фотоинициаторов и с изготовлением промышленно пригодных УФламп в Европе стало возможно внедрять УФотверждаемые материалы в промышленном масштабе.

Одновременно с этим специалисты интенсивно занимались «электроннорадиационным отверждением».

Теоретическое физическое обоснование этой технологии было сделано в 1960 и 1962 годах Чарлсби и Шапиро (Charlesby и Chapiro). Основные детали отверждения с помощью электронного излучения были описаны в многочисленных сообщениях Хоффманом (Hoffman) в 1966 году, МейерЮнгник (МеуегJungnick) в 19671968 годах и Таун (Tawn) в 1968м. Достаточно быстро выяснилось, что электронное излучение, в отличие от УФотверждения, способно полностью отверждать пигментированные составы. Это ускорило параллельную разработку систем, отверждаемых УФ и электронным излучением. Промышленное использование ЭЛ в 1968 году сдерживалось в основном высокой инвестиционной стоимостью — от 125 до140 тыс. долл. (по тем временам это были огромные деньги). К тому же существовали многочисленные технические проблемы, которые отодвинули решение этого вопроса на несколько лет. К примеру, следует упомянуть о недолговечности титановой фольги, закрывавшей выходное окошко излучателя, которая должна была заменяться минимум каждые 30 мин использования.

Прошло несколько лет, прежде чем первая линия нанесения пигментированных покрытий с ЭЛотверждением была введена в эксплуатацию.

Системы, отверждаемые облучением

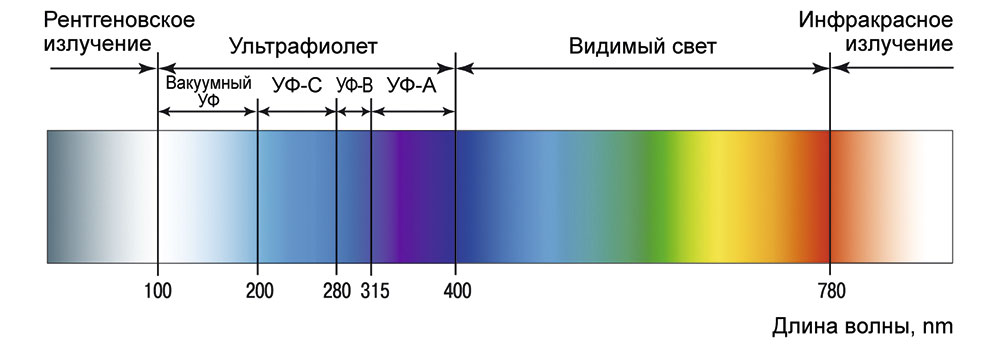

Энергия четырех видов излучения: микроволнового (МВ), инфракрасного (ИК), ультрафиолетового (УФ) и электронных лучей (ЭЛ) — используется для ускорения сушки или отверждения красок и покрытий. Из них наименьшую энергию имеет микроволновое излучение, а наибольшую энергию — ЭЛ. Длины волн микроволновогo, ИК и УФизлучений представлены на рис. 1.

Рис. 1. Виды излучений и длины их волн

Энергия излучения, поглощенного красочной пленкой, может превращаться в теплоту или инициировать химические реакции.

Микроволновое и ИКизлучение вызывают только нагревание для инициирования химических реакций, а для разрыва химических связей требуется гораздо большая энергия. Электронные лучи — это поток электронов, движущихся с большой скоростью. Движущиеся электроны проявляют волновые свойства. При столкновении электронов с твердыми телами (особенно металлами) генерируется жесткое (то есть коротковолновое) peнтгeнoвcкoe излучение, а при ЭЛоблучении мономерных соединений, таких как акрилаты и метакрилаты, происходит их быстрая полимеризация, приводящая к отверждению красочной пленки.

Использование энергии ЭЛ и УФизлучения имеет несколько преимуществ по сравнению с тепловым закреплением красок и лаков. ЭЛ и УФотверждаемые краски и покрытия имеют большой срок хранения и стабильны в красочном аппарате, но oтвepждаются быстро (около секунды) после печати. Расход энергии гораздо меньше, чем при термосушке. Не требуется дорогостоящая регенерация растворителя, так как его роль выполняет мономер (или низкомолекулярный олигомер), полимеризующийся в процессе отверждения, а не испаряющийся в воздух, как это имеет место при сушке обычных красок.

ЭЛ и УФполимеризauия — это цепная реакция роста макромолекул. Она сопровождается образованием перекрестных связей мeжду макромолекулами, что упрочняет структуру твердогo полимера.

ЭЛ и УФотверждаемые краски должны иметь те же рабочие свойства, что и обычные печатные краски, и их рецептуры аналогичны: они состоят из жидкой фазы, пигмента и добавок. Пигменты те же, что и в обычных красках, но другие составные части существенно иные. Низковязкие мономеры, иногда называемые разбавителями, действуют подобно растворителям, смачивая пигмент и регулируя консистенцию и текучесть краски. Но вместо испарения они вступают в реакцию, образуя твердую пленку, связывающую пигмент с субстратом. Добавки к УФкраскам включают фотоинициаторы, генерирующие активные частицы под действием УФоблучения.

Фотоинициаторы отсутствуют в ЭЛкрасках, поскольку поток электронов непосредственно инициирует реакцию полимеризации.

Больше всего ЭЛ и УФотверждаемые краски используются в плоской и трафаретной печати, но наибольший рост их применения наблюдается во флексографии. УФматериалы используются, кроме того, в струйной печати и металлографии для защиты от подделки таких изделий, как банкноты и другие ценные бумаги. ЭЛ и УФотверждаемые краски применяются для печати на бумаге, картоне, дереве, пластиках и металлах.

УФ и ЭЛотверждение имеет много преимуществ:

- малое испарение летучих компонентов;

- устойчивый слабый запах;

- большая скорость процесса;

- высокий глянец красок и лаков;

- высокое качество продукта;

- низкое энергопотребление;

- отсутствие надобности в противоотмарочном порошке;

- возможность оставлять краску в машине практически на любое время;

- экономия пространства;

- отсутствие необходимости «проветривать» (обдувать) стопу оттисков;

- низкая температура отверждения, позволяющая запечатывать термочувствительные материалы;

- быстрое отверждение, позволяющее проводить поточные (inline) операции обработки и отделки оттисков.

- Несмотря на токсичность некоторых компонентов, ЭЛ и УФкраски считаются вполне удовлетворяющими санитарноэкологические требования, так как они содержат очень мало летучих органических веществ. Полимеризованные пленки инертны и нетоксичны.

УФ и ЭЛотверждение имеет также и огpаничения:

- необходимы специальные меры предосторожности при обращении с материалами и генераторами излучений;

- усадка отвержденной пленки ослабляет адгезию на металлических поверхностях;

- УФлучи плохо отверждают толстые или сильно пигментированные слои красок и лаков;

- большая цена расходных материалов лишь частично компенсируется отсутствием расходов на регенерацию растворителя;

- ЭЛ и УФкраски по печатнотехническим свойствам уступают обычным краскам в офсетной печати.

Микроволновые системы (МВ)

Из четырех видов радиации, используемых в печати, микроволновое излучение имеет наименьшую энергию. Микроволновое излучение возбуждает колебательные уровни энергии в полярных молекулах, таких как вода или спирт, порождая эффект диэлектрического нагревания, подобного тому, который имеет место в обычной микроволновой печи. Микроволновой нагрев способен испарять растворитель из красок, coдepжащих воду или спирт (то есть красок для глубокой, струйной и флексопечати), но существующее оборудование не дает достаточной энергии для сушки водных красок при рулонных скоростях.

ИК-системы

Подобно микроволновому излучению, ИКизлучение не инициирует химические реакции, а лишь нагревает жидкую пленку, стимулируя процессы закрепления при испарении растворителя, а также ускоряя окислительную полимеризацию связующих. ИКсушка особенно эффективна в случае применения быстрозакрепляющихся красок, она требует тщательного контроля, чтобы исключить возможность перегрева краски.

УФ-системы

Энергия УФизлучения достаточна для возбуждения электронных уровней в молекулах органических веществ, в результате которого образуются свободные радикалы. Последние реагируют с мономерами, вызывая реакцию полимеризации.

УФотверждаемые лаки и краски обычно состоят из связующего (включающего мономеры и олигомеры), пигмента и добавок, в том числе инициатора и ингибитора. УФкраски содержат очень мало летучих органических веществ. Вместо растворителей обычных красок в их состав входят мономеры и низкомолекулярные олигомеры, обеспечивающие смачивание пигмента и текучесть краски. Равномерная полимеризации возможна, если излучение проникает в толщу красочной пленки. За исключением трафаретных красок, используются достаточно тонкие слои УФкрасок и лаков. Типичный состав УФкрасок приведен в табл. 1.

Таблица 1. Типичный состав УФ-красок

Составляющие |

Проценты |

Пигмент |

15-20 |

Олигомеры |

25-40 |

Мономеры и низкомолекулярные олигомеры |

15-30 |

Фотоинициаторы |

5-10 |

Другие добавки |

5-10 |

|

100% |

Отверждаемые полимеры в составе красок и лаков образуют в процессе высыхания прочную пленку. Толщина слоя не влияет на качество результата. Лакокрасочный материал:

- ложится ровно;

- не растекается за границы изображения;

- распределяется равномерно.

- На качество оказывают влияние:

- красящий состав, в который входят пигмент, разбавитель, смола, фотоинициатор, наполнители, синергетик;

- окрашиваемая поверхность;

- условия, в которых происходит покраска;

- доза излучения;

- вид УФприбора;

- расстояние между лампами и от источника излучения до подложки.

Красочное покрытие получается прочным, устойчивым к влаге, не выцветает под воздействием солнечного света, другого излучения, поэтому даже полноцветные изображения, нанесенные при помощи УФотверждаемых красок, получаются высококачественными.

Отвержденные УФкраски и покрытия химически инертны и стойки к истиранию и царапанию. Они дают четкие глянцевые изображения, что особенно важно для печати на упаковке. Кроме того, УФкраски имеют хорошую адгезию к разнообразным субстратам, включая полиэтилен, полипропилен, полиэфирные пленки и материалы, получаемые совместной экструзией.

Красящий состав представляет собой порошок из отверждаемых полимеров, который нагревается, расплавляется и образует прочную пленку на бумаге, пластмассе или древесине. Интересная особенность красок ультрафиолетового отверждения в том, что на белом материале слой закрепляется быстрее, а на темном — медленнее, потому что светлый фон отталкивает УФизлучение, а черный, наоборот, поглощает.

При печати на невпитывающих материалах (металлы, пластики) для увеличения адгезии в краски добавляют полиэфиры или полиуретанакрилаты. Правда, это увеличивает стоимость краски и тормозит отверждение. При многокрасочной печати лучше поставить УФлампы после каждой печатной секции, чтобы не возникали проблемы с захватом красок разной липкости.

Полимеризация

Полимеризация протекает в три стадии: инициирование, рост цепи и обрыв цепи. В стадии инициирования образуются первичные активные частицы — радикалы или катион. В стадии роста цепи радикалы реагируют с молекулами, образуя новые радикалы. Эта стадия повторяется очень много раз. В стадии обрыва цепи свободные радикалы исчезают, превращаясь в обычные молекулы. Суммарный процесс, включающий эти стадии, протекает очень быстро с образованием высокомолекулярного полимера.

Радикальная полимеризация

Для полимеризации акриловых и метакриловых мономеров и олигомеров используются фотоинициаторы, образующие под действием УФоблучения первичные радикалы (здесь подразумевается, что «радикал» означает «свободный радикал», представляющий собой частицу, имеющую неспаренный электрон и поэтому обладающую высокой реакционной способностью).

Радикальная полимеризация замедляется кислородом, который, реагируя с радикалами, тормозит рост цепи. При сильном кислородном ингибировании покрытия остаются липкими и требуют «доотверждения». Проведение отверждения в атмосфере азота снимает проблему кислородного ингибирования. Правильно сконструированное оборудование требует минимального расхода азота.

Воспрепятствовать ингибированию можно и путем добавления в краску веществ, легко реагирующих с кислородом, таких как амины. Высокая концентрация свободных радикалов на поверхности перекрывает отрицательное влияние кислорода.

На степень отверждения (то есть превращения полимеризующихся компонентов), которую не так легко измерить, влияют следующие факторы:

- концентрация фотоинициатора;

- тип фотоинициатора;

- интенсивность и длина волны излучения;

- толщина красочной пленки;

- наличие кислорода;

- добавки;

- отражение излучения подложкой;

- продолжительность экспонирования;

- тип (то есть химическая природа) мономеролигомерных компонентов.

Катионная полимеризация

Многие пигменты поглощают УФизлучение, поэтому УФотверждение по свободнорадикальному механизму возможно только в очень тонких красочных пленках или прозрачных покрытиях. Катионные инициаторы под действием УФоблучения образуют реакционные катионы кислотного характера, которые вступают в реакцию с алициклическими эпоксисоединениями и виниловыми эфирами с образованием трехмерной полимерной структуры. Акриловые и метакриловые системы для катионной полимеризации не подходят.

Катионная полимеризация при оптимальном составе композиции позволяет проводить более полное отверждение толстых пленок, чем это удается сделать при радикальной полимеризации. Фотоинициаторы катионной полимеризации более стабильны, и процесс может продолжаться даже после УФоблучения, что в значительной степени уменьшает последствия «недоотверждения». Однако краски, отверждающиеся под действием механизма катионной полимеризации, дороже красок, отверждающихся по свободнорадикальному механизму полимеризации.

К преимуществам «катионных» УФкрасок можно также отнести следующее: эти композиции дают меньшую усадку, что улучшает адгезию к «проблемным» материалам, дают более эластичные пленки, эти системы не ингибируются кислородом воздуха, инициаторы не подвержены фотофрагментации, что позволяет возбужденным молекулам инициатора диффундировать вглубь композиции и обеспечивать отверждение более толстых пленок. Внедрение этих красок происходит медленно изза их высокой стоимости и меньшей скорости отверждения.

«Катионные» УФлаки применяются для покрытия пластиковых и металлических контейнеров, таких как тюбики зубной пасты и аэрозольные баллончики. Их способность равномерно отверждаться по всему объему толстой красочной пленки в сочетании с очень хорошей адгeзией и слабым запахом стимулировала разработку УФкрасок для флексопечати на гибкой упаковке.

Катионные и свободнорадикальные системы не соперничают на одном и том же рынке, а удачно дополняют друг друга.

УФ-отверждаемые краски для офсетной печати

В офсетных красках УФотверждения (рис. 2) используется только один вид полимеризации — радикальный, так как материалы с катионным механизмом отверждения чувствительны к действию спиртов и влаги, которые присутствуют в офсетном способе печати.

Рис. 2. УФ-краска для офсетной печати от Hubergroup

Типичный состав УФотверждаемой офсетной краски представлен в табл. 2. Мономеролигомерная смесь должна полимеризоваться с достаточной скоростью и проявлять необходимые свойства в условиях офсетной печати, включая совместимость с водным увлажняющим раствором.

Таблица 2. Состав УФ-краски для офсетной печати

Содержимое |

Проценты |

Фталоцианиновый голубой |

16 |

Сажа |

4 |

Эпоксиакрилатная смола |

30 |

Эпоксиакрилат, модифицированный жирными кислотами |

25 |

Мономер (модификатор вязкости) |

8 |

Инициатор |

11 |

Фоточувствительный ароматический амин |

4 |

Стабилизатор, воск и др. |

2 |

|

100% |

Печатные машины, работающие на УФкрасках, требуют применения специальных валиков и офсетного полотна, так как эти краски вызывают набухание резины и многих эластомеров.

УФ-отверждаемые краски для глубокой и флексопечати

Жесткие требования к контролю выбросов при работе с обычными красками для глубокой и флексопечати делают привлекательными УФотверждаемые краски. УФкраски обеспечивают стабильность цвета и вязкости в ходе печати тиража, поскольку в них нет воды или летучих растворителей, которые могли бы испаряться, изменяя характеристики печати. Поэтому не требуется корректировка состава краски, и даже при остановке машины краска не высыхает на анилоксовом валике или формном цилиндре.

УФ-отверждаемые трафаретные краски

Толщина красочной пленки в трафаретной печати, в большинстве случаев, гораздо больше, чем в других способах печати. Однако два обстоятельства способствуют успешному УФотвержению: содержание пигмента в трафаретных красках мало и довольно низка скорость печати (примерно 130150 м/мин).

В табл. 3 представлен типичный состав трафаретной УФкраски для печати на пластмассовом контейнере.

Таблица 3. Типичный состав трафаретной УФ-краски

Содержимое |

Проценты |

Пигмент |

8 |

Карбонат кальция (наполнитель) |

20 |

Эпоксиакрилатный олигомер |

25 |

Мономер |

27 |

Полиэфиракрилат |

5 |

2-Хлортиоксантон (инициатор 1) |

4 |

Бензофенон (инициатор 2) |

5 |

Амин (например, триэтиламин) |

3 |

ПАВ, воски |

3 |

|

100% |

Покровные лаки увеличивают глянец и обеспечивают защиту множества запечатываемых материалов. Особое значение имеет тщательный контроль вязкости, так как при слишком низкой вязкости лака он сильно впитывается в бумагу или картон и «размачивает» их, а при слишком большой вязкости уменьшается глянец.

Состав лака нужно выбирать с учетом конечных свойств продукта. В табл. 4 приведен состав типичного лака, полимеризующегося под действием свободнорадикального механизма. Добавление к нему талька уменьшило бы пыление, но и снизило бы глянец.

Таблица 4. Состав типичного УФ-лака

Составляющие |

Процент |

Эпоксиакрилатный олигомер |

13 |

Полиэфиртриакрилатный олигомер |

60 |

Диакрилат трипропиленгликоля |

5 |

Аминоакрилат |

12 |

Фотоинициатор |

9 |

Силиконовая добавка для улучшения скольжения покрытия |

1 |

|

100% |

УФлаки образуют пленки с прекрасной сопротивляемостью к истиранию и царапанью, но оптимизация этих свойств возможна только при правильном выборе соотношения «олигомеры/фотоинициаторы». Воски улучшают стойкость к истиранию, но ухудшают глянец. Силикон улучшает скольжение поверхности, но неправильное его использование приводит к появлению сетки прожилок в пленке и снижению внутрипленочной адгезии.

Водоразбавляемые смолы

Вода легко снижает вязкость, что объясняет рост использования водоразбавляемых смол в низковязких системах. Такие системы используются в ряде отраслей промышленности (например, для покрытия деревянных изделий). Быстро растет применение таких систем в трафаретной печати, где вода легко отделяется от композиции.

Пигментированные УФ-покрытия

С максимальной скоростью формируются непигментированные покрытия, а введение пигментов замедляет процесс. Это связано с тем, что большинство широко применяемых неорганических и органических пигментов поглощает УФлучи в той же спектральной области (200400 нм), что и фотоинициаторы — их коэффициент отражения К < 10%. Только при применении специальных пигментов (метатитанат магния, оксиды циркония, ванадия, сурьмы, сульфид и селенид кадмия) с К > 30% были разработаны специальные эмали фотохимического отверждения.

Использование этих материалов лимитируется не только глубиной проникновения УФрадиации в пленку, но и влиянием пигментирования на текучесть. Даже в случае использования глянцевых покрытий, таких как внешнее белое покрытие банки, уровень пигментации может отрицательно сказаться на гладкости. Значительная усадка происходит при УФотверждении акриловых систем, что снижает адгезию пленки к гладким (например, металлическим) поверхностям. Адгезию можно улучшить за счет добавок или нагревания после отверждения.

Мономеры

В большинстве систем используются акрилатные или метакрилатные мономеры, которые до некоторой степени летучи. Системы на основе сложных эфиров акриловой кислоты быстрее отверждаются, чем метакриловые системы. В качестве мономера иногда используется стирол.

Мономеры понижают вязкость смеси и сильно влияют на физические и химические свойства покрытий.

Олигoмеры

В продаже имеется многo акриловых и метакриловых олигомеров. От них сильно зависят свойства отвержденной пленки. Например, эпоксиакрилатные смолы обычно дают быстроотверждающуюся твердую пленку, устойчивую по отношению к оргaническим растворителям. Уретанакрилатные олигoмеры обеспечивают превосходную эластичность и прочность покрытий. Алифатические уретаны предпочитают ароматическим, если на продукт будут воздействовать факторы пребывания на открытом воздухе.

Фотоинициаторы

Смесь инициаторов поглощает УФизлучение различных длин волн, тем самым увеличивая эффективность использования УФизлучения ламп. Фотоинициаторы радикальной полимеризации отличаются от фотоинициаторов катионной полимеризации.

Добавки

В УФ и ЭЛотверждаемые покрытия вводят наполнители, пеногасители, поверхностноактивные вещества, смачиватели.

Методы нанесения УФ-покрытий

УФлаки часто наносят на субстрат с помощью офсетной печатной машины, используя красочный аппарат, печатную форму и офсетное полотно либо увлажняющий аппарат и офсетное полотно. В последнем случае можно получать превосходные результаты, но трудности контроля веса пленки могут создать и проблемы, такие как эффект «апельсиновой корки». Печатная форма необходима, если лак наносится не сплошным слоем, а в виде рисунка. Для нанесения лака на всю поверхность оттиска используются специальные устройства, работающие inline с печатными секциями. Для этого можно использовать и анилоксовый валик. Наносить лак можно и отдельно от печати, то есть не в одном потоке (inline), а автономно (offline).

Конечной целью является получение глянца, сравнимого с дocтигаемым при ламинировании оттиска пленкой. Этот уровень глянца почти достигается при нанесении УФлака offline, хотя и при работе inlinе результат лучше, чем в случае обычных лаков. Уровень глянца снижается с ростом вязкости лака.

Оборудование для УФ-отверждения красок и лаков

Фотоинициирование полимеризации, учитывая области максимальной адсорбции УФизлучения, происходит в диапазоне длин волн до 700 нм. Соответственно этому выбирают источники УФизлучения.

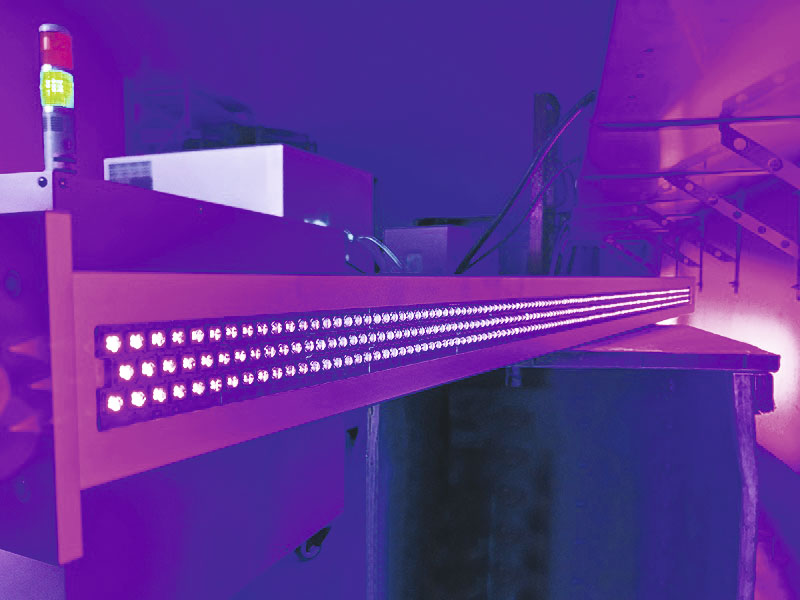

Оптимизация процесса отверждения зависит от выбора ультрафиолетового излучателя. Источниками УФсвета могут быть безэлектродные, светодиодные, кварцевые излучатели; ртутные лампы; люминесцентные, ксеноновые осветительные приборы; LedUVлампы (рис. 3). Главное правило при выборе отверждающей лакокрасочное покрытие машины: частота излучения прибора должна совпадать с частотой поглощения фотоинициатором, который отвечает за оптимальную дозу УФлучей и способность красящих материалов вступать в химическую реакцию.

Рис. 3. LedUV-модуль для офсетной печати

Перспективным источником УФизлучения является излучение плазмы аргона, образующейся при дуговом разряде. Такие излучатели способны создавать поток излучения с поверхностной плотностью до 75 кВт/м2 (для ртутных ламп она примерно равна 12 кВт/м2).

Для отверждения порошковых лакокрасочных материалов можно применять и лампы широкого спектра, однако у них есть существенные недостатки: энергозатратность и токсичность.

Внимание! Перечисленные приборы при нагреве выделяют в воздух большое количество озона, который пагубно влияет на здоровье.

Лампы бывают низкого, среднего и высокого давления. Давление пара ртути определяет ширину полосы в спектре испускания. При УФотверждении обычно используются ртутные лампы среднего давления или безэлектродные газовые лампы. Хотя виден огромный прогресс в аппаратах с LedUVлампами.

Необходимо охлаждать лампы, чтобы избежать их перегpева, сокращающего срок их службы и изменяющего спектральную характеристику.

Для направления и концентрирования излучения применяются рефлекторы различного типа. Полуэллиптические рефлекторы используются в случае движущегося плоского субстрата. Параболические рефлекторы дают параллельный пучок излучения и требуются для отверждения пленок на неровных поверхностях субстрата. Усовершенствования конструкции позволяют поддерживать температуру излучателя на минимальном уровне.

Преимущества и недостатки технологии УФ-отверждения

Преимущества, которыми обладают УФ/ЭЛотверждаемые лакокрасочные материалы (ЛКМ) по сравнению с традиционно отверждаемыми ЛКМ:

- отверждение за счет энергии источника излучения УФ/ЭЛ происходит за доли секунды;

- снижение производственных площадей — оборудование для УФ/ЭЛотверждения гораздо более компактно, чем традиционные сушильные печи;

- композиции, которые не содержат растворителей, требуют меньших площадей для хранения, чем органо и водорастворимые ЛКМ, для получения сопоставимого веса сухой пленки;

- подходит для теплочувствительных подложек — при УФ/ЭЛотверждении ЛКМ достигаются более высокие скорости линии, а отсутствие теплового отверждения в результате дает относительно холодный процесс, который может быть использован для теплочувствительных подложек: пластиков, древесины, бумаги;

- снижение единиц оборудования в процессе — технология УФ/ЭЛотверждения ЛКМ может заменить многостадийный производственный процесс термоотверждения ЛКМ/печатных красок одностадийным процессом;

- снижение стоимости страхования и уменьшение опасности работы — безрастворительные УФ/ЭЛотверждаемые ЛКМ рассматриваются как негорючие жидкости, а это ведет к снижению расходов на страхование, менее жестким требованиям по хранению и снижению опасности работы, по сравнению с воспламеняемыми органорастворимыми ЛКМ;

- благоприятная технология — мировые регулирующие организации признают, что УФ/ЭЛотверждаемые ЛКМ обладают многими преимуществами по соответствию требованиям по локальным очистным сооружениям и веществам, опасным для воздушной среды;

- снижение энергозатрат — ряд исследований показывает значительное снижение стоимости потребления энергии, достигаемое за счет перехода от обычных термоотверждаемых ЛКМ к УФ/ЭЛотверждаемым ЛКМ;

- при использовании УФкрасок в листовых печатных машинах не возникает проблемы отмарывания и перетискивания, поэтому нет необходимости применять уменьшающий глянец оттисков и создающий проблемы при лакировании противоотмарывающий порошок;

- стабильность физических свойств УФкрасок, прежде всего их вязкости, значительно облегчает труд печатника: нет необходимости в постоянном контроле вязкости краски, не требуется частая смывка красочного аппарата, краску можно оставлять в красочном ящике на ночь;

- отсутствие в УФкрасках летучих органических растворителей улучшает экологическую обстановку в печатном цехе;

- стопроцентный «сухой остаток» обусловливает высокую насыщенность оттисков;

- УФкраски для различных способов печати имеют одинаковую природу и хорошо сочетаются друг с другом, что открывает новые возможности улучшения оформления продукции путем комбинирования различных печатных технологий;

- применение частями, например окрашивание определенного участка поверхности;

- вторичное использование остатка ЛКМ или стекшего лакокрасочного материала;

- нанесения тонким слоем достаточно для высокого качества готового изделия;

- прочность и стойкость окрашенной поверхности;

- малая взрывоопасность;

- печать лица и оборота без перерыва на сушку;

- УФлакировка в линию с печатью;

- послепечатная обработка непосредственно после печати тиража;

- потребление краски на единицу продукции на 1015% ниже обычного;

- безопасность для здоровья.

- У технологии УФотверждения есть и недостатки:

- использование на автоматических линиях окупается только в случае высоких объемов производства;

- цена УФлакокрасочных материалов выше аналогичных сольвентных и фолиевых;

- если нужно окрашивать неплоские поверхности, сушка занимает больше времени;

- относительно невысокий срок службы УФламп;

- необходимость использования специальных покрышек для валиков красочных аппаратов машин офсетной и высокой печати, специального офсетного полотна, а также необходимость отжига офсетных форм;

- некоторые запечатываемые материалы под действием УФизлучения выделяют неприятный запах;

- для достижения высокого качества процесс отверждения должен быть замедлен.

Кроме того, если на окрашиваемой поверхности образовались дефекты слоя, например подтеки, капли, они чаще всего неустранимы.

Заметим, что наиболее существенным из перечисленных недостатков, естественно, считается более высокая стоимость УФкрасок. Однако при сравнении цен обычно совершенно забывают о том, что УФкраски не содержат летучих соединений. Если же сравнивать «сухие остатки» красок, то цены на них будут различаться незначительно.

Специфика красок УФ-отверждения

В печатных цехах используются акриловые, водоразбавимые, полиэфирные лаки и красочные материалы, которые отверждаются УФизлучением.

Акриловые

Эти краски высыхают буквально за несколько минут и отличаются высокой реактивностью, обладают почти 100%ным сухим остатком. В составе отсутствует УФотвердитель. Твердость и прочность получившегося слоя дает возможность использовать материал при покраске паркетных покрытий. Они экологичные, в процессе высыхания почти не выделяют испарений. Однако при контакте с открытой кожей вредят эпидермису, поэтому работать с акриловыми ЛКМ надо в перчатках, респираторе и очках. Изза высокой вязкости акриловые ЛКМ нельзя наносить способом распыления.

Полиэфирные

Эти краски и лаки недорогие, но для полного высыхания требуется обдув. Отверждаются при воздействии большого количества ультрафиолетовых ламп. Подходят для нанесения распылением. Слои ЛКМ имеют свойство желтеть во время отверждения УФ.

Водоразбавимые

Характеристики этих лакокрасочных материалов: экологичность; высокое качество; безопасность. Водоразбавимые ЛКМ не желтеют и пригодны для распыления. При высыхании образуют прочные пигментные слои высокого качества. Абсолютно безвредны при попадании на открытую кожу. Они дороже акриловых и полиэфирных, требуют конвективной сушки.

Области применения

УФкраски широко используются для производства упаковки из полимерных материалов, картона, ламинированного металлизированными и голографическими ПЭТпленками, для печати на синтетических материалах, пленках ORACAL и печати срочных тиражей (рис. 4). Перспективный сегмент применения УФкрасок — упаковка из пластика (полипропилен, ПВХ, полистирол), рекламноакцидентная продукция (обложки блокнотов, вырубные папки, вкладки для журналов), POSматериалы (воблеры, шелфтокеры и др.).

Рис. 4. УФ-печать на жестяной упаковке

УФкраски также используются для печати на металлизированном картоне. Преимущество упаковки из металлизированного картона — привлекательный внешний вид, гарантия защиты товара от подделок, дополнительные защитные свойства от влаги, солнечных лучей, истирания. Часто применяется для производства обложек журналов и каталогов, бумажных пакетов, рекламной продукции.

Высокореактивная технология печати

Высокореактивная технология печати — разновидность офсетной печати высокореактивными красками на листовых полиграфических машинах с ультрафиолетовым отверждением. Разработана с целью устранения недостатков УФтехнологии печати.

В 2008 году компания Ryobi представила технологию LEDUV, в которой вместо ламп, просушивающих отпечатанный полиграфический оттиск, использовались светодиоды. Их спектр излучения был сужен по сравнению с лампами. Благодаря отсутствию самой «агрессивной» части излучаемого спектра была решена проблема с выделением озона, вредного для персонала. А так как диоды меньше излучали в ИКдиапазоне, уменьшилось энергопотребление и нагрев запечатываемого материала. Правда, для работы с новой сушкой потребовалось создать и новые краски, приспособленные к более узкому спектру излучения.

Однако конкуренты не дремали и пошли своим путем.

Komori, поэкспериментировав со светодиодами, в 2009 году представила на внутреннем японском рынке принципиально иную технологию HUV, которая позиционируется в качестве альтернативы как традиционной УФсушке, так и светодиодным системам. В результате было предложено уникальное решение, сочетающее достоинства традиционной и светодиодной УФтехнологий и лишенное большинства их недостатков. Мировой дебют HUV состоялся в 2010 году на выставке Ipex, когда в Японии уже работало полсотни таких машин.

Вслед за этим подобная технология Low Energy UV (LE UV) появилась у Heidelberg, а KBA свое решение назвали High Reactive UV (HRUV). Все они, как и LEDтехнология, нуждаются в спецкрасках, но внешне гораздо ближе к старой технологии, поскольку источником излучения попрежнему является лампа. Но не обычная, а с добавлением железа, и спектр ее излучения уже акцентирован в области 385395 нм, но не настолько, насколько у LEDсистемы.

Поскольку в этих лампах резко снижена доля излучения с длиной волны менее 250 нм, они практически не выделяют озона, поэтому машины не нуждаются в вытяжке для его удаления. В остальном работа на них похожа на печать с традиционной УФтехнологией. В частности, высокореактивные краски требуют агрессивных смывок, а тиражестойкость форм при работе с ними понижается.

Валики для печати на машинах с системами LEDUV, LE UV и HRUV используются те же, что и для обычных УФкрасок, либо универсальные (для УФ и обычных красок). Но присущие УФтехнологии достоинства — немедленная готовность оттисков к послепечатной обработке, отсутствие противоотмарывающего порошка и связанных с ним проблем — с лихвой компенсируют эти особенности.

ЭЛ-системы

ЭЛотверждение красок и покрытий основано на использовании высокой энергии потока электронов. Разогнанные в поле высокого напряжения электроны имеют энергию, достаточную для образования свободных радикалов при столкновении электронов с мономерами, такими как акрилаты или метакрилаты. Отверждение происходит почти мгновенно даже в толстых пленках, и никакого «доотверждения» не требуется.

510% состава УФкраски, приходящиеся на инициатор, заменяются на олигомер или мономер. Электроны легко проникают вглубь пленки, и отверждение по всей ее толщине не представляет затруднений.

Замена фотоинициатора на мономер или олигомер улучшает механические свойства пленки и сокращает содержание в ней экстрагируемых веществ. Исключение дорогих фотоинициаторов снижает стоимость краски, уменьшает запах и риски, связанные с токсичностью инициаторов. Последнее особенно важно для упаковки пищевых продуктов.

В теории, при достаточном напряжении, возможно проникновение электронов и на оборотную сторону субстрата, что позволило бы отверждать двустороннюю печать, но соответствующее оборудование пока недоступно.

ЭЛ-отверждаемые краски и покрытия

ЭЛкраски обычно состоят из пигментов или красителей, диспергированных в акриловых мономерах и олигомерах (табл. 5). Отличие от состава УФкрасок заключается только в том, что отсутствует фотоинициатор. Хотя полного совпадения peцептур (за вычетом инициатора) все же нет, химическое поведение и основные материалы одинаковы в случаях применения ЭЛ и УФкрасок и лаков.

Таблица 5. Типичный состав ЭЛ-отверждаемого покрытия

Содержимое |

Процент |

Эпоксиакрилатный олигомер |

38 |

Смола (олигомер) |

55 |

Воск и добавки |

6 |

Силикон |

1 |

|

100% |

Оборудование

Электронные лучи — это поток электронов, вырываемых из катода и ускоряемых под действием электрического поля. Энергия ЭЛ составляет 120300 кэВ.

В полиграфии используются два типа ЭЛускорителей. В генераторе ЭЛ сканерного типа электроны, вылетающие в вакуум из точечного катода, распределяются в завесу с помощью расщепляющего устройства. В линейном ЭЛгенераторе эмиссия электронов осуществляется из катода в виде висящей проволоки по всей ее длине (без фокусировки). Электроны выходят из электроннолучевой трубки через очень тонкую металлическую фольгу и, сталкиваясь с молекулами мономера, инициируют цепную реакцию полимеризации. Она должна протекать в атмосфере инертного газа.

Преимущества и недостатки ЭЛ-отверждения

К недостаткам ЭЛотверждения относятся высокая стоимость оборудования, необходимость работать в инертной атмосфере и потребность защиты от рентгеновского излучения, генерируемого при столкновении электронов с металлами. Ocтрота этих проблем в определенной мере преодолена в новейших разработках.

ЭЛотверждение используется в ряде производств. Например, эту технологию применяют при нанесении толстых красочных слоев в автомобильной и мебельной промышленности. ЭЛсистемы используют при запечатывании асептических упаковочных материалов для фруктовых соков, вин и т.п. В данном случае полное отверждение гарантирует отсутствие перетискивания на внутреннюю сторону упаковочного материала при сматывании его в рулон.

С помощью ЭЛ можно отверждать как прозрачные, так и пигментированные покрытия. Высокоглянцевые покровные лаки для обложек журналов, складных коробок, вкладышей долгоиграющих пластинок и других потребительских товаров также часто отверждаются с помощью ЭЛ. ЭЛгенераторы применяют в производстве ламинатов.

При производстве и хранении УФ и ЭЛотверждаемых красок особенно важен контроль температуры, которая не должна превышать 5560 °С. Также важно быть предельно аккуратными, поскольку. компоненты этих красок могут вызывать раздражение кожи.