Аддитивные технологии: 2,5D-, 3D-, 4D-, 5D-печать

Аддитивные технологии (англ. Additive Manufacturing) — технологии послойного наращивания и синтеза объектов. Широкое применение получили для так называемой фаббер-технологии (англ. fabber technology, также распространено наименование «3D-печать») — группы технологических методов производства изделий и прототипов, основанных на поэтапном формировании изделия путем добавления материала на основу (платформу или заготовку).

В начале 1980-х начали развиваться новые методы производства деталей, основанные не на удалении материала как традиционные технологии механической обработки, а на послойном изготовлении изделия по трехмерной модели, полученной в САПР, за счет добавления материала в виде пластиковых, керамических, металлических порошков и их связки термическим, диффузионным или клеевым методом. Группа этих технологий на западе получила название «аддитивное производство» (англ. Additive Manufacturing).

За три с половиной десятилетия технология перешла от изготовления бумажных и пластиковых прототипов к непосредственному получению готовых функциональных изделий. К настоящему времени технология позволяет получать прототипы и функциональные изделия из различных материалов, которые не требуют дальнейшей механической пост-обработки.

Технологии аддитивного производства совершили значительный рывок благодаря быстрому совершенствованию электронной вычислительной техники и программного обеспечения. Величина современного рынка аддитивного производства — около 1,3 млрд долларов, включая производство специального оборудования и оказание услуг в соотношении ориентировочно 50/50. Доля России среди стран, активно развивающих и применяющих технологии аддитивного производства, составляет примерно 1,2% (США — 39,1%, Япония — 12,2%, Германия — 8,0%, Китай — 7,7%).

Среди применений аддитивных технологий наиболее востребовано производство функциональных изделий для нужд наиболее заинтересованных отраслей промышленности таких как авиакосмическая отрасль, автомобиле- и машиностроение, ВПК, медицина в части протезирования, то есть там, где существует острая потребность в изготовлении высокоточных изделий и их прототипов в кратчайшие сроки.

3D-печать

Процесс перехода от классических технологий – резания, штамповки, ковки, литья к управляемому с помощью компьютеров формообразованию изделий начался с 3D-печати, как с наиболее очевидного решения.

Вопреки большинству мнений, распространенным в средствах массовой информации в течение нескольких лет, технология 3D-печати не слишком новая. Официальным началом исследований в данной области считается 1984 год, когда Чарльз Халл подал патент на «стереолитографию» – первый аддитивный метод, состоящий в селективном отверждении последующих слоев фотополимерной смолы лазерным лучом. Однако, при этом, концептуальная работа по технологиям 3D-печати датируется 1970-ми годами, а в 1980-х годах, помимо Халла, несколько других людей в мире так же работали над стереолитографией.

Первая компания, выпускающая и продающая 3D-принтеры в мире, была основана Халлом в 1986 году – 3D Systems. Вскоре появилось множество других компаний, а также и новые методы производства:

- Stratasys – создатель технологии FDM. Трехмерная печать термопластов в виде моноволокна,

- EOS, которая изначально также создавала стереолитографию, а теперь является ведущим производителем машин SLS и DMLS.

Интересно отметить, что термин «трехмерная печать» появился только в 1993 году благодаря исследователям Массачусетского технологического института (MIT), которые разработали метод создания пространственных моделей из гипсового порошка. Таким образом, технология под названием «3D-печать» была первоначально придумана в следствии одного конкретного метода 3D-печатной технологии и только затем стала использоваться в контексте всех аддитивных методов.

Более 20 лет 3D-принтеры были интересны только небольшой группе специалистов, которые использовали их для быстрого прототипирования. Даже если информация о них и появлялась в СМИ, то их рассматривали только на основе технологического любопытства и никто не воспринимал их слишком серьезно. Этот подход изменился только после 2010 года из-за быстрого увеличения популярности любительских 3D-принтеров типа FDM, разработанных в рамках проекта RepRap.

3D-печать – очень емкое определение, которое состоит из множества различных способов производства. Так, технологии D-печати можно разделить на:

- применение последующих слоев полужидкого пластика (FDM)

- отверждение светочувствительных смол с использованием лазерного луча (SLA), света от излучаемого проектором (DLP) или УФ-лампой (PolyJet/MJP)

- селективная адгезия гипсового порошка (CJP) или песка (Binder Jetting)

- селективная адгезия пластмассовых порошков и их сварка (MJF)

- селективное спекание порошковых пластмасс (SLS)

- селективное плавление порошкообразных металлов (SLM, DMLS, EBM)

- и многие другие методы, которые являются вариациями вышеизложенного. Кроме того, существуют методы, которые, хотя и совместимы с определением пространственной печати, но называются таковым несколько с преувеличением (например, трехмерная печать шоколадом или продуктами питания).

Существует множество, а не одна «лучшая» технология 3D-печати – все они имеют разные преимущества и недостатки.

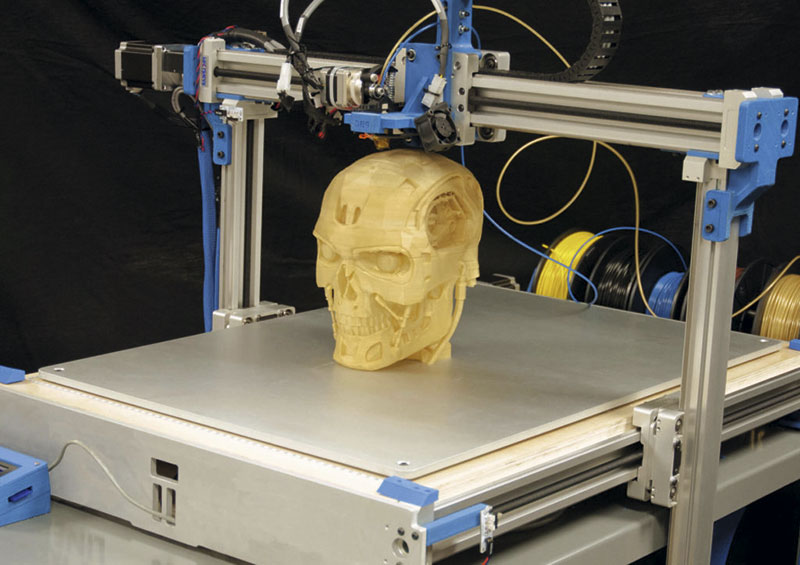

Рис. 1. 3D-печать

Технологии 3D-печати очень разнообразны, и каждый из них позволяет создавать детали из разных материалов с различными физическими и химическими свойствами и с различной точностью. Таким образом, невозможно определить, какой из них «лучший». Все эти технологии самым подробным образом уже разбирались на страницах нашего журнала и повторяться в этом нет большого смысла. Ниже описаны семь самых популярных методов 3D печати с учетом их самых важных преимуществ и недостатков.

FDM/FFF – трехмерная печать термопластов в виде мононити

Плюсы:

- низкая цена (не считая, конечно, промышленных 3D-систем Stratasys) – 3D-принтеры FDM/FFF являются самыми дешевыми устройствами по 3D-печати на рынке;

- дешевые расходные материалы – предполагается, что стоимость высококачественной нити составляет около 1500 руб. за 750 гр чистого веса пластика без катушки;

- дешевая эксплуатация – единственные затраты при использовании 3D-принтеров этого типа – электроэнергия и материальные затраты на аксессуары, такие как клейкие вещества для лучшего прилипания изделий к столу. Хотя и тут есть решение проблемы – ситалловое стекло, предполагает многоразовое использование, не требует дополнительных веществ, улучшающих адгезию;

- простота обслуживания – большинство потенциальных поломок в этом типе 3D-принтеров могут быть отремонтированы самостоятельно, а в более сложных случаях решением может быть замена целого модуля (например, печатающей головки или экструдера);

- скорость работы – небольшие детали с простой геометрией печатаются в пределах нескольких – максимум дюжины часов, часто в течение одного рабочего дня;

- постобработка – не считая сложной геометрии, где должно быть создано много поддерживающих структур, пост-обработка проста.

Минусы:

- не очень высокая точность по сравнению с другими методами производства – высота печатного слоя в технологии FDM/FFF стандартная 0,1 – 0,3 мм (конечно, вы можете попытаться напечатать на более низком или более высоком уровне в зависимости от ваших потребностей); стандартный диаметр печатающей головки составляет 0,4 мм (отверстие, из которого экструдируется полужидкий пластик); таким образом, при печати деталей, мы можем забыть о точности на уровне, например, 1 микрона; это также один из наиболее распространенных аргументов против 3D-принтеров, сделанных пользователями фрезерных станков с ЧПУ;

- проблемы с усадкой – такие материалы, как ABS или нейлон, характеризуются значительной термоусадкой, которая в некоторых случаях портит геометрию изделий;

- постпроцессинг сложных геометрий – некоторые геометрии потребуют создания таких сложных внутренних опорных структур, что их удаление после печати будет либо очень сложным, либо невозможным.

SLA/DLP – 3D-печать светоотверждающимися смолами

Плюсы:

- высокая точность печатных моделей – из смол мы можем создавать детали со слоем 0,025-0,05 мм; это точность, недоступная для большинства других методов 3D-печати;

- легкое удаление поддерживающих конструкций – не считая очень сложных геометрий, очень легко удалять опоры из отпечатков из смолы, которые создаются совершенно по-другому, чем, например, в FDM/FFF;

- возможность использования биосовместимых смол – изделия, изготовленные из таких смол, могут использоваться после стерилизации во время хирургических операций и контактировать с тканью.

Минусы:

- более высокая цена – самая дешевая система по такой технологии 3D-печати обойдется как минимум в несколько десятков тысяч рублей, однако, чтобы получить действительно хорошие результаты затраты могут составить и более сотни тысяч рублей;

- высокая цена расходных материалов – цена смолы в несколько раз больше, чем нити для трехмерных принтеров типа FDM/FFF; например, смолы для популярного 3D-принтера FormLabs Form 2 обойдутся около 16000 рублей за 1 литр/1 кг в зависимости от вида и свойств;

- после печати изделие следует промыть в воде или изопропиловом спирте (в зависимости от вида), что требует дополнительной работы; некоторые смолы требуют дополнительной засветки с помощью УФ-лампы, чтобы придать им максимальные свойства (например, биосовместимые смолы Formlabs);

- процесс трехмерной печати «грязный» – после снятия с рабочего стола изделия покрыты слоем незатвердевшей смолы, которую необходимо смыть; кроме того, все работы должны выполняться в защитных перчатках и в специально оборудованном месте.

PolyJet/MJP – трехмерная печать из УФ-отвержденных смол

Плюсы:

- максимальное качество печати – возможность печати на слоях до 0,016 мм

- отличный способ построения подпорных конструкций – вспомогательные поддержки для печати из материалов, которые растворяются водой или растворяются в специальных химических веществах; благодаря этому можно печатать очень сложные и точные геометрии;

- возможность использования биосовместимых смол;

- простой процесс печати – машины такого типа практически не требуют обслуживания.

Минусы:

- очень высокая стоимость машин – цена составляет более 1,5 млн рублей;

- очень дорогие расходные материалы – цена картриджей со смолами достигает нескольких тысяч рублей;

- дорогостоящая постобработка – в зависимости от производителя требуется специальная станция (водоомыватель или химикат);

- дополнительное потребление материала – из-за специфики технологического процесса, 3D-принтеры этого типа должны постоянно пропускать через себя смолу, даже если на данный момент ничего не печатается, для того что бы неиспользуемые головки не засохли.

CJP – 3D-печать в полном цвете

Плюсы:

- возможность распечатывать детали в полном цвете;

- способность печатать любую геометрию – из-за того, что это порошковая технология, порошок, который не связан друг с другом, создает естественную несущую структуру, которая легко удаляется после печати;

- возможность расположения изделий – по вышеуказанным причинам мы можем поместить намного больше деталей в рабочую камеру, которые можно укладывать «друг на друга» практически под любым углом; поэтому общая рабочая площадь является фактическим объемом всей рабочей области, а не только поверхностью рабочего стола, как в FDM/FFF, или технологиями смолы;

- простое управление устройством.

Минусы:

- очень высокая стоимость машин – цена составляет более 1 млн рублей;

- недолговечность моделей – из-за того, что изделия сделаны из гипсового порошка, они довольно хрупкие и могут служить только как демонстрационные модели (прототипы);

- ограничения в моделях при печати – технологически толщина стенки не должна быть меньше 1 мм;

- сложная постобработка – после печати, модели сначала необходимо нагреть, чтобы испарить влагу, затем вакуумировать неочищенный порошок, затем дополнительно очистить модель вручную кистью и наконец, искупать ее в специальном средстве, которое дополнительно отверждает порошок и улучшит цвета;

- процесс трехмерной печати «грязный» – фактически процесс идет с гипсовыми порошками с консистенцией муки.

SLS – трехмерная печать порошкообразных спеченных пластмасс

Плюсы:

- способность печатать объекты из прочных термопластов – прежде всего это полиамидные материалы;

- способность печатать объекты со сложными геометриями – из-за того, что это порошковая технология, порошок, который не спекается, создает естественную структуру поддержки, которая после распечатки легко удаляется (хотя бывают ситуации, когда опоры все же остаются);

- возможность укладки изделий;

- возможность распечатать готовые к использованию детали для авиации, автомобильной промышленности и т.д.

Минусы:

- огромный стоимость устройства – стоимость 3D-принтеров составляет несколько миллионов рублей;

- необходимость обеспечения дорогостоящей инфраструктуры – машины SLS это промышленные машины, которые не должны работать в офисной среде;

- процесс трехмерной печати «грязный» – работа идет полиамидными порошками с консистенцией муки.

SLM/DMLS/EBM – 3D-печать из порошковых металлов

Плюсы:

- возможность печати металлических деталей;

- возможность печати объектов со сложной геометрией;

- возможность распечатать готовые к использованию детали для авиации, автомобильной промышленности и т.д.

- возможность печати медицинских имплантов (из титана).

Минусы:

- большая стоимость 3D-принтеров (составляет несколько млн. рублей);

- необходимость обеспечения дорогостоящей инфраструктуры;

- нет возможности укладки изделий – хотя это технология порошков, необходимо использовать опоры;

- очень сложная постобработка – металлические детали должны быть механически отделены от рабочего стола 3D-принтера (который также сделан из металла) и несущих конструкций; может потребоваться дополнительная обработка деталей путем фрезерования и/или полировки;

- очень сложная подготовка моделей для 3D-печати – технология 3D-металлопечати это самый сложный и самый продвинутый метод; печать больших и сложных деталей требует правильной их компоновки на рабочем столе и проектирования опорных конструкций, которые будут хорошо удерживать и в то же время быть легко удаляемыми позже.

Параллельно с развитием 3D-печати возникли близкие по звучанию версии 2.5D, 4D и даже 5D. По мнению Gartner 4D входит в число наиболее перспективных направлений, но практические результаты ожидаются не менее чем через 10 лет.

2,5D-печать

Абсолютное большинство жителей развитых стран мира знакомо с термином «3D-печать». А что же в таком случае означает 2.5D-печать? Чуть больше 5 лет назад, на международной выставке передовых технологий Ceatec Japan японская компания Casio представила технологию печати Mofrel и основанный на ней принтер.

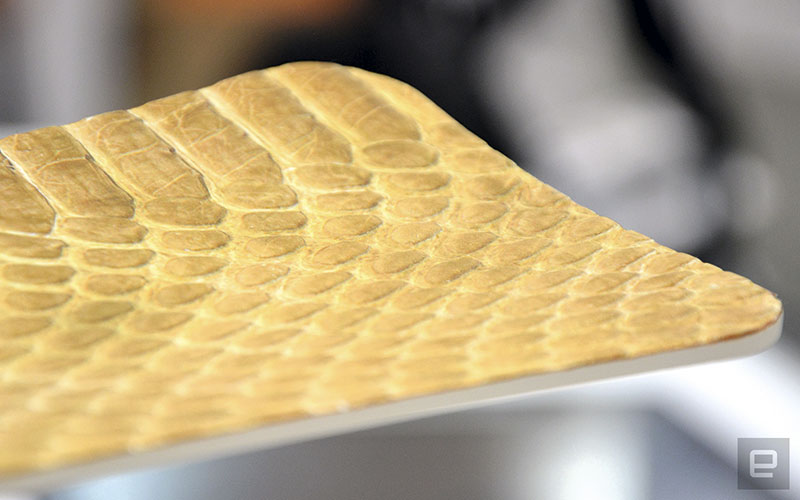

Эта технология позволяет придавать различную текстуру специально подготовленным поверхностям, ее называют текстурной (textural printing) или рельефной печатью (elevated printing). По окончании работы принтер наносит краску с 16 миллионами цветовых оттенков. Получается не обземная, а рельефная печать – в процессе печати слегка поднимаются отдельные фрагменты, отсюда 2,5D.

Рис. 2. Готовый отпечаток (рисунок+рельеф) по технологии 2.5D-печати

Целевая аудитория нового принтера – дизайнеры. Технология Mofrel даст им возможность имитировать текстуры тканей, древесины, камня и керамики на специальных «цифровых листах». Возможно делать и полные копии шедевров живописи. В качестве носителя используется двухслойная бумага, между ее слоями находится пудра из полиэтиленгликольтерефталата, более известного как ПЭТ, одного из самых дешевых пластиков, используемых для самых разных целей, самое массовое применение – бутылки для воды. На бумагу толщиной около 2 мм сначала наносится вспомогательное покрытие, оно засвечивается источником инфракрасного излучения, далее при нагревании пудра в нужных местах вздувается и получается рельеф, а затем наносится изображение. Печать листа формата А4 занимает около 5 минут.

В компании Casio надеются, что технология 2.5D-печати будет востребована производителями смартфонов для нанесения на корпуса необычных рисунков с разными текстурами. Возможно также, что в ближайшие два года появится версия принтера, доступная обычным потребителям. Стоимость представленного на выставке промышленного принтера Casio 2.5D составила 44000 долларов.

Первые промышленные образцы 2.5D-принтеров появились в конце 2017 года, они используются в процессах проектирования разного рода изделий для макетирования поверхностей, которые в реальных изделиях могут быть кожаными, тканевыми и другими, что исключает опытное производство и существенно упрощает переход от CAD к CAM (от автоматизированного проектирования к автоматизированному производству).

4D-печать

Первую работу по этой теме опубликовали ученые Вуллонгонгского университета, специализирующиеся на физике полимеров и электроматериалов: Шэннон Бакарич (Shannon Bakarich), Марк ин хет Панхуис (Marc in het Panhuis), Роберт Горкин Третий (Robert Gorkin III) и Джоффри Спинкс (Geoffrey Spinks).

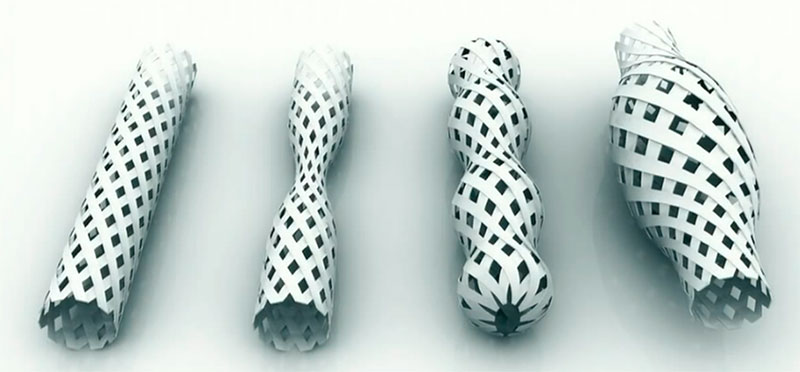

Под «4D-печатью» подразумевается использование не только трех измерений для создания реальных объектов, но и фактора времени – четвертого измерения. По замыслу инженеров, если в печатаемые объекты добавить материалы, которые могут реагировать на внешние стимуляторы, например, жару или воду, то они смогут двигаться и изменяться со временем, подобно человеческим мускулам или волокнам в растениях.

Рис. 3. Различные формы готового изделия, изготовленного по технологии 4D-печати, при воздействии на нее влажностью и температурой

Так же как и при 3D-печати, структура новых объектов создается слоем за слоем при помощи специальных принтеров, однако используемые материалы отличаются. Например, ученые выбрали для создания своих прототипов расходный материал из гидрогеля благодаря его способности изменять свой объем под воздействием внешних факторов.

В качестве примера ученые Вуллонгонгского университета создали «умный вентиль»: он способен автоматически закрываться, если по нему начинает течь горячая вода. По словам создателей, для таких устройств не требуется дополнительная сборка по сравнению с 3D-принтерами: все отличие заключается в используемых материалах.

Как сказал один из авторов: «4D-печать крута тем, что ты просто забираешь из принтера рабочее функционирующее устройство. Никакой другой сборки не требуется. Это автономный вентиль, в нем нет никаких других входных данных, кроме воды. Он закрывает сам себя, когда обнаруживает горячую воду».

При создании «умного вентиля» ученые впервые использовали обычный принтер с четырьмя разными картриджами и твердые гели в качестве активирующего материала.

В настоящий момент основные работы в области 4D сосредоточены в лаборатории по самосборке (наподобие молекул) Self-Assembly Lab Массачусетского технологического института, в также в исследовательском подразделении одного из лидеров по производству принтеров для 3D Stratasys и в софтверном подразделении Autodesk.

Лаборатория Self-Assembly Lab была создана Скайларом Тиббитсом в международном центре по дизайну International Design Center в MIT. Она специализируется на проблемах автономной сборки и создании материалов с программируемыми свойствами. Первыми результатами были работы по созданию полимеров, способных запоминать исходную форму. Такие материалы могут быть использованы для точечной доставки медицинских препаратов и при создании медицинских имплантатов.

Заметный интерес к 4D-печати проявляет армия США, она спонсирует исследования в этом направлении, преследующие целью создания новых типов амуниции и вооружения, изменяющего свою форму.

5D-печать

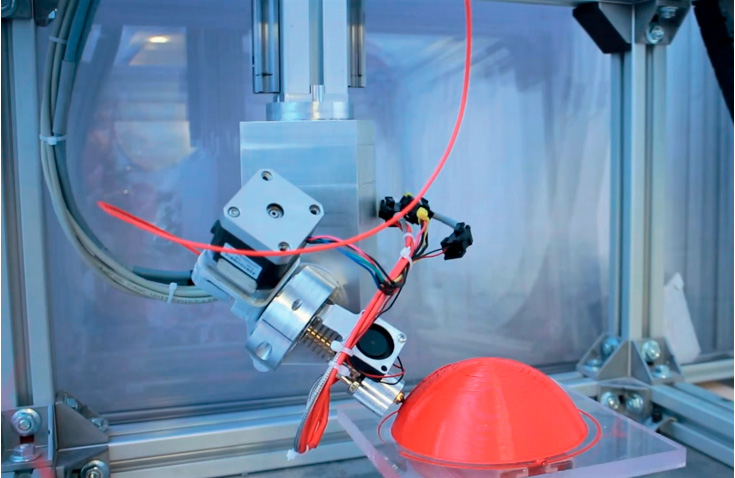

Как известно, Mitsubishi попробовали себя практически вво всех областях, связанных с электроникой: будь то ЖК телевизоры или производство ракет. Естественно на этом пути использовались различные методы производства, в том числе и 3D печать. Однако и тут компания решила предложить свое видение: Mitsubishi Electric Research Laboratories (MERL), которая отвечает за инновации и новые идеи, использует пятикоординатную 3D печать.

Чем же этот процесс отличается от обычного? Оказалось все дело в движущийся по двум осям печатной головке, увеличивающей общее количество осей до пяти. Это позволяет, используя обычный 3D принтер, получить объекты с совершенно различной внутренней структурой. Изготовленные таким образом предметы отличаются повышенными прочностными свойствами и могут быть использованы в особо нагруженных изделиях.

Рис. 4. 5-осевая 3D-печать

В качестве подтверждения William Yerazunis, главный научный сотрудник в MERL, провел простой эксперимент. Из одних и тех же материалов по одинаковым моделям были изготовлены герметичные крышки: напечатанный при помощи 5D технологии продукт отличала более сильная структура, способная выдержать давление в 3,7 МПа по сравнению с 0,1 МПа, показанными «стандартным» объектом.

«5D печать в действительности требует много анализа, так как необходимо знать, как будет использоваться продукт. Но когда вы получаете часть в 5 раз сильнее, это на самом деле меняет ваше мнение о 3D напечатанных компонентах», сказал автор метода.

Исходя из тестов можно сделать вывод, что за 5D печатью, возможно, будущее производства: недорогая цена изготовления, отличные прочностные свойства при минимуме материала, – что еще нужно?

Надо заметить, что уже существуют некоторые спекуляции с использованием «5D» в названии оборудования. Так, на CES-2020 тайваньская компания XYZ Printing представила настольный FDM 3D-принтер da Vinci Color 5D. 5D в его названии разработчики определяют, как «3D+2D».

Новое устройство с дополнительными функциями лазерной гравировки и цветной 3D-печати продолжает линейку 3D-принтеров da Vinci Color Mini и da Vinci Color AiO (All-in-One) с встроенным 3D-сканером и лазерным гравером.

Принтер da Vinci Color 5D не только «выращивает» и окрашивает трехмерные пластиковые объекты, но и печатает обычные «плоские» фотографии.

Но мы то с вами знаем, что такое настоящая «5D» печать...

Перспективные технологии

Китайская Snapmaker, которая недавно привлекла $8 млн посредством Kickstarter, продемонстрировала 3D-систему 3-в-1, которая объединяет функции 3D-печати, лазерной гравировки и резки с ЧПУ в одном станке. Официального названия данной технологии пока неизвестно. К тому времени, когда о ней объявят, возможно в устройство будут добавлены новые функции.

А в Цюрихе два студента университета сделали прототип возможной 6D-технологии. Они построили 3D-принтер с качающейся печатной платформой и шестью осями печати, который способен печатать объекты с выступающими элементами любой сложности и без дополнительной опоры.

К сожалению, обладая ограниченным запасом времени и ресурсов, студенты не смогли написать программу, способную одновременно двигать головку и платформу. Несмотря на это ограничение, 6-осный принтер обладает еще одним важным преимуществом: при печати шестиугольных объектов каждая его часть печатается вдоль оси по прямой линии, а не диагонально. Это дает гарантию, что ни одна из сторон не окажется менее прочной, чем остальные.

Продолжат ли студенты дорабатывать свое изобретение — пока неизвестно.