3D-принтер для бизнеса

Итак, вы решили заняться 3Dпечатью с целью заработать. С вероятностью 99% ваш бизнес не настолько крупный, чтобы нанимать специальных людей для подсчета всех расходов, исследования рынка и опроса целевых групп населения. На консалтинговые фирмы, где ваш бизнес понимают только в общих чертах, тоже особых надежд нет. Приходится все делать самому. Именно для вас наша сегодняшняя статья.

Несмотря на то что технология 3Dпечати существует уже некоторое время, рынок все еще находит новые способы внедрения инноваций и применения этой технологии. Только среди знакомых мне предпринимателей печатают и продают модели замков, экшнфигурки супергероев, большие гербы городов, модели внутренних органов для медколледжей и т.п. А ведь можно еще заниматься прототипированием, печатью протезов, делать модели посуды для последующего создания литьевых форм, печатать редкие запчасти и т.д.

Из всего, что написано абзацем выше, можно сделать первый вывод — для начала определитесь с тем, что именно вы собираетесь печатать. От этого будет зависеть, какой 3Dпринтер вам нужен и какая технология печати вам потребуется (см. врезку 1).

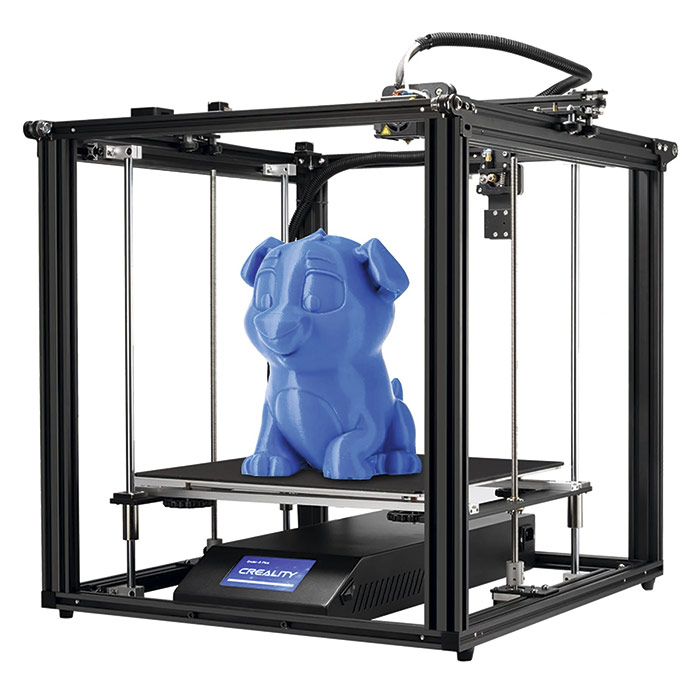

Creality Ender 5 Plus с открытым корпусом

Тут есть два основных пути. Если перед вами стоят задачи по изготовлению высокоточных и миниатюрных изделий, например ювелирных, то вам подойдут 3Dпринтеры, использующие технологию SLA или DLP. Такие принтеры специально созданы для изготовления высокоточных моделей. 3Dпечать в SLAпринтерах происходит с помощью лазерного луча, который засвечивает фотополимерную смолу. Отсюда и точность изготовления моделей. DLP вместо лазера использует ультрафиолетовый проектор и воздействует на всю площадь детали одновременно. Точность печати у SLA и DLP выше, чем у FDM. Минимальная точность FDMпринтеров по оси Z — 50 микрометров, а у SLA и DLPпринтеров — 12 микрометров.

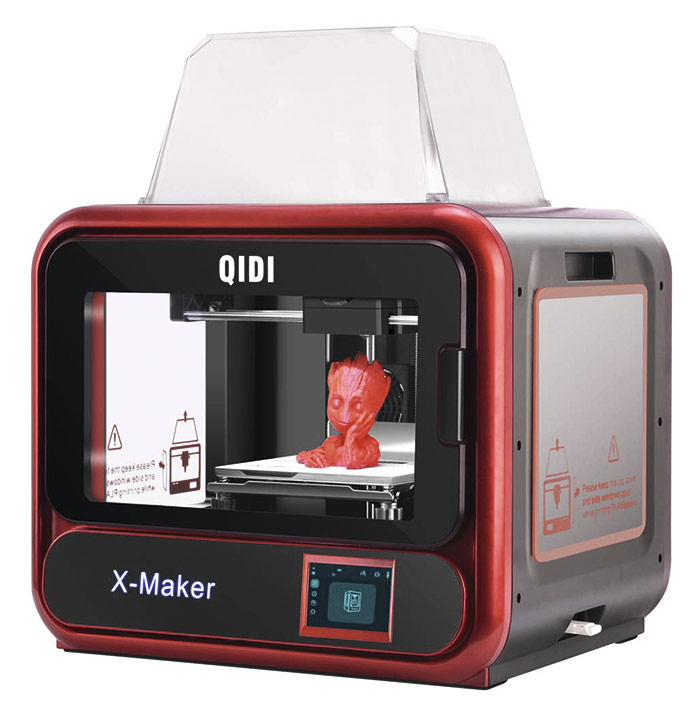

QIDI TECH X-maker с закрытым типом корпуса

Если же перед вами стоит более широкий круг задач и больше важна функциональность, размер детали и низкая стоимость изготовления, то вам подойдет FDM/FFFпринтер. 3Dпечать на данном оборудовании предполагает послойное плавление пластика. Слои создаются с помощью экструдера: расплавленная пластиковая нить подается из катушки и выдавливается.

Самая новая технология печати — LCD. Принцип работы такой же, как у DLP, отличается только источник света. Это принтеры с жидкокристаллической матрицей, через которую с помощью светодиодов засвечивается слой фотополимера.

Если у вас небольшой бюджет, вариант только один — FDMпринтер. При выборе стоит обратить внимание на цену расходных материалов: лучше выбирать устройства, которые используют недорогие материалы, например доступные термопластики PLA и ABS. Второй важный фактор — размер. Принтер для дома или маленького офиса должен быть небольшим, помещаться на столе или рядом с ним.

Используемые материалы

Как уже упоминалось выше, надо сразу определить для себя список возможных материалов, которыми вы собираетесь печатать. В первую очередь это относится к материалам с высокой степенью усадки, таким как ABS и Nylon. Для того чтобы печатать такими материалами, однозначно требуется наличие у 3Dпринтера нагреваемого стола (см. ниже). И очень желательно наличие закрытого корпуса, чтобы обеспечить тепловой контур вокруг модели.

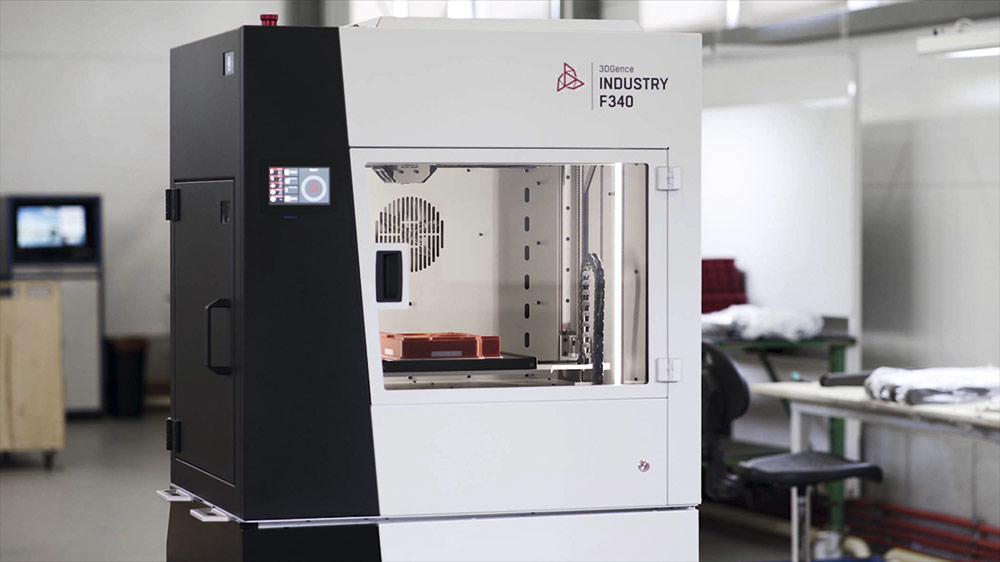

Industry F340 с термостатическим корпусом

Еще один момент: возможность печати гибкими материалами. Достаточно большое количество 3Dпринтеров сталкиваются с проблемами печати гибкими материалами. Конечно, печать различными Flex’ами и Rubber’ом на первый взгляд очень интересна. Но применение этих материалов в жизни встречается не очень часто. Обычно у большинства людей это происходит так: печатается пара моделей, в результате приходит понимание, что это не быстрый и довольно сложный процесс. На этом знакомство с гибкими материалами заканчивается. Поэтому требовать от принтера наличия такой возможности имеет смысл, если печать названными материалами очень необходима.

Если вы собираетесь печатать не пластиком, а какимлибо иным материалом, то тем более надо решать это в первую очередь.

Объем рабочего пространства

Конечно, всегда хочется получить все самое лучшее и с максимальными возможностями. Но нужно ли все это для решения ваших текущих задач? В качестве примера можно привести размер рабочей области FDM 3Dпринтера. На рынке есть принтеры с большой площадью печати (1×1×1 м), и с очень маленькой (10×10×10 см). Но для большинства задач уже сложился некий стандарт. Это область печати, лежащая в пределах 20×20×20 см. С небольшими колебаниями размеров в ту или другую сторону максимум до 50 см. Большинство 3Dпринтеров обладает именно такими размерами рабочей области. Этого объема хватит для решения 95% ваших задач. Но если ваша работа будет связана с изготовлением, например, мастермодели для литья или больших прототипов, то только тогда имеет смысл обращать внимание на принтер с большой областью печати. В иных случаях размер области печати больше стандартного — это не более чем приятный бонус за немалые деньги. Поэтому наиболее целесообразным будет остановиться на средней области печати. И даже если деталь, которую вам необходимо распечатать, больше, чем рабочая область вашего 3Dпринтера, то всегда можно разрезать ее в специальном редакторе, а потом распечатать две части модели и склеить их.

Технологии 3D-печатиЭкструдирование. Моделирование методом FDM — наиболее распространенная технология 3D-печати, особенно среди персональных и настольных 3D-принтеров. Технология работает по принципу наплавления материала слоями. Пластиковые нити разматываются из рулона (картриджа) и поступают в печатающую головку (экструдер). Экструдер разогревает нити до жидкого состояния и выдавливает материал через сопло, перемещаясь в горизонтальном и вертикальном направлениях, формируя объект слой за слоем. Преимущества технологии 3D-печати по технологии FDM:

Материал для печати: термопластики (PLA, ABS, PVA, HIPS и т.п.), легкоплавкие металлы и сплавы. Плюс различные кулинарные принтеры, которые используют глазурь, сыр, тесто, а также медицинские, которые печатают «живыми чернилами» (набор живых клеток помещается в специальный медицинский гель). Моделирование методом напыления с последующим фрезерованием слоя (Drop On Demand Jet, DODJet) В этой технологии 3D-печати используется два вида материалов: модельный и материал поддержки. Печатающая головка одновременно распыляет оба типа «расходников». Затем специальная фрезеровочная головка охлаждает распыленный слой и производит его механическую обработку. Технология DODJet позволяет строить высокоточные модели с абсолютно гладкой поверхностью. Так как распыление рабочего слоя происходит за счет механической движущейся головки, то скорость изготовления прототипа во многом зависит от сложности печатной модели. Материал для печати: литейный воск. Фотополимеризация. Лазерная стереолитография В качестве модельного материала технология предполагает использование специального фотополимера — светочувствительной смолы. Основой в данном процессе является ультрафиолетовый лазер, который последовательно переводит поперечные сечения модели на поверхность емкости со светочувствительной смолой. Фотополимер отверждается только в том месте, где прошел лазерный луч. Затем новый слой смолы наносится на отвержденный слой, и лазером намечается новый контур. Процесс повторяется до завершения построения модели. Стереолитография — наиболее популярная технология быстрого прототипирования для получения высокоточных моделей. Она охватывает практически все отрасли материального производства — от медицины до тяжелого машиностроения. SLA-технология позволяет быстро и точно построить модель изделия практически любых размеров. Качество поверхностей зависит от шага построения. Современные машины обеспечивают шаг построения 0,025-0,15 мм. SLA-технология дает наилучший результат при изготовлении мастер-моделей для последующего получения силиконовых форм и литья в них полимерных смол, а также используется для выращивания ювелирных мастер-моделей. В зависимости от необходимых свойств конечного объекта модель запекают в так называемых ультрафиолетовых духовках. Преимущества: быстрота и точность (до 10 микрон). Для спекания фотополимера достаточно лазера от проигрывателя Blu-ray, благодаря чему на рынке появляются дешевые и при этом точные принтеры, работающие по такой технологии. Материал для печати: фотополимерная смола. Цифровая обработка светом DLP — аналог SLA-технологии. В отличие от традиционной технологии стереолитографии, использующей сканирующий ультрафиолетовый лазер для того, чтобы сделать жидкий материал твердым, DLP-принтер, работая по схожему принципу, использует DLP-прожектор, который воздействует на каждый слой. Как только первый слой застывает на платформе, она опускается немного глубже в резервуар со смолой, а прожектор засвечивает новое изображение, чтобы затвердел следующий слой. Материал для печати: жидкая смола. Технология MJM (Multi-Jet-Modeling) В основе MJM-технологии 3D-печати лежит послойное сечение СAD-файла на горизонтальные слои, которые последовательно отправляются на 3D-принтер. Каждый слой формируется печатающей головкой, которая через группы сопел выпускает на горизонтальную движущуюся платформу расплавленный (температура около 80 °C) фотополимер или расплавленный воск. Материал расплавляется в системе подачи до того, как попадает в печатающую головку. Если 3D-печать выполняется из фотополимера, то после печати каждого слоя платформа, на которой выращен слой, отъезжает за печатающую головку под ультрафиолетовую лампу. Вспышка ультрафиолетовой лампы вызывает реакцию, вследствие которой материал отверждается. После этого платформа отъезжает опять под печатающую головку и цикл формирования слоя повторяется. Печатающая головка образует новый слой. Особенностью технологии MJM является возможность воспроизводить 3D-модели с высокой точностью. В процессе 3D-печати используется материал поддержки — воск (поставляется отдельными картриджами). Если 3D-печать выполняется из фотополимера, то материал поддержки удаляется посредством высокой температуры: деталь с поддержкой помещается в печь с температурой ~60 °C. Если 3D-печать выполняется из воска, то поддержка удаляется с помощью специального раствора. Материал для печати: фотополимерная смола, акриловый пластик, литейный воск. Полиструйная технология (PolyJet, PJET) Трехмерная печать PolyJet похожа на струйную печать документов, но вместо струйной подачи чернил на бумагу 3D-принтеры PolyJet выпускают струи жидкого фотополимера, который образует слои на модельном лотке и мгновенно фиксируется ультрафиолетовым излучением. Тонкие слои ложатся последовательно и образуют точную трехмерную модель или прототип. Модели готовы к использованию сразу по извлечении из 3D-принтера, при этом не требуется никакая дополнительная фиксация. Помимо выбранного модельного материала 3D-принтер также выпускает струи гелеобразного вспомогательного материала, предназначенного для поддержки выступов и сложных геометрических форм. Его легко удалить вручную или с помощью воды. Технология трехмерной печати PolyJet обладает множеством преимуществ для оперативного прототипирования, быстро и точно образуя потрясающе тонкие детали и гладкие поверхности. Важной особенностью, отличающей PolyJet от стереолитографии, является возможность печати различными материалами. Технология использует широкий ряд материалов, в том числе жесткие непрозрачные материалы сотен ярких цветов, прозрачные и цветные полупрозрачные тона, гибкие эластичные материалы и специализированные фотополимеры для 3D-печати, в стоматологической и медицинской отраслях, а также в производстве товаров широкого потребления. Преимущества технологии: толщина слоя — до 16 микрон (для сравнения: клетка крови — 10 микрон), высокая скорость печати, так как жидкость можно наносить очень быстро. Недостатки технологии: печатает только с использованием фотополимера — узкоспециализированного дорогого пластика, как правило, чувствительного к УФ и достаточно хрупкого. Материал для печати: фотополимерная смола. Непрерывная межфазная жидкая печать (Continuous Liquid Interface Production technology, CLIP) На объект, печатаемый по SLA- или PolyJet-технологии за три часа, а SLS-методом — за 11 часов, принтеру с технологией CLIP требуется всего 6 мин. Ускорение от 30 до 100 раз! Суть технологии — в создании на самом дне ванны с полимером, поверх проекционного окна, тончайшего слоя жидкости, ингибированного кислородом и не застывающего под воздействием ультрафиолета. Таким образом, отверждение происходит выше, в слое, не касающемся дна ванны и отделенном от него прослойкой жидкого полимера. Классическая SLA-технология отверждает слой, лежащий на дне ванны, и поэтому его можно поднимать на следующий шаг не раньше, чем он полностью застынет, то есть имеется длительная неустранимая пауза на каждом слое. В технологии CLIP подъем платформы происходит немедленно, как только очередной слой засвечен, что и создает такую скорость построения. Кислород же, ингибирующий реакцию в придонном слое, подается путем диффузии прямо сквозь материал, из которого изготовлено дно ванны. Собственно, это кислородпроницаемое дно и составляет главное нововведение в конструкцию SLA-принтера. Технология позволяет использовать огромный спектр расходных материалов для различных сфер применения: от изготовления спортивной обуви до автомобильной и других видов промышленности. Печать методом спекания и плавления По данной технологии модели создаются из порошковых материалов за счет эффекта спекания при помощи энергии лазерного луча. В отличие от SLA-процесса, лазерный луч в данном случае является не источником света, а источником тепла. Попадая на тонкий слой порошка, лазерный луч спекает его частицы и формирует твердую массу в соответствии с геометрией детали. В качестве материалов используются полиамид, полистирол, песок и порошки некоторых металлов. Существенным преимуществом SLS-процесса является отсутствие так называемых поддержек при построении модели. В процессах SLA и MJM при построении нависающих элементов детали используются специальные поддержки, предохраняющие свежепостроенные тонкие слои модели от обрушения. В SLS-процессе в таких поддержках нет необходимости, поскольку построение ведется в однородной массе порошка. После построения модель извлекается из массива порошка и очищается. Материал для печати: термопластик, металлический порошок, керамический порошок, стеклянный порошок. Прямое металлическое лазерное плавление SLM — разновидность технологии SLS. Эта технология похожа на SLS, их иногда даже путают, но при этом они имеют кардинальные различия. Так, если в технологии SLS частицы порошка спекаются друг с другом, то здесь металлические частицы доводятся до состояния расплавления и свариваются друг с другом, образуя жесткий каркас. Материалом выступают металлы и сплавы в виде порошка. Для печати доступны следующие металлы и сплавы: сталь, нержавеющая сталь, инструментальная сталь, алюминий, сплав кобальт-хром, титан. Тонкие слои качественного порошка металла равномерно распределяются с использованием специального покрывающего механизма. Платформа, на которой расположен порошок, при этом может опускаться по вертикали. Весь процесс происходит внутри камеры, которая поддерживает жесткий контроль атмосферных инертных газов, таких как аргон, азот, кислород, уровень которых не превышает 500 частей на миллион. Затем каждый слой формируется путем избирательного воздействия лазеров на поверхность порошка с помощью двух высокочастотных сканеров X- и Y-осей. Система фокусировки направляет высокомощный лазер на металлические частицы, расплавляя и сваривая их между собой. По контурам сечения проходит сплошная сварка, а внутренности стенок объекта могут свариваться в соответствии с паттерном заполнения. Кстати, порошок, оставшийся от изготовления детали, может повторно использоваться для печати следующей модели. Материал для печати: практически любой металлический сплав в виде гранул, крошки, порошка. Электронно-лучевая плавка (Electron Beam Melting, EBM) Технология представляет собой изготовление деталей путем плавления металлического порошка, наносимого слой за слоем, мощным электронным пучком в вакууме. В отличие от некоторых методов спекания металла, части получаются без пустот, очень прочными. EBM является наиболее совершенной среди других технологий 3D-печати. Технология позволяет изготавливать детали любой геометрической формы с параметрами используемого материала. Машина EBM считывает данные из модели 3D, расположенной, как правило, в CAD-файле, и последовательно формирует ее слой за слоем. Эти слои сплавляются вместе с использованием электронного пучка, управляемого компьютером. Таким способом он строит целые части. Процесс происходит в вакууме, что делает его подходящим для изготовления деталей из материалов, сильно подверженных влиянию кислорода, например титана. Важным преимуществом является то, что порошок представляет собой чистый конечный материал без каких бы то ни было наполнителей, а следовательно, напечатанную деталь не нужно подвергать дополнительной термической обработке. EBM работает при температуре, находящейся обычно между 700 и 1000 °С. Детали получаются готовыми практически сразу же после остывания. Сочетание вакуума и общей высокой температуры позволяет добиться явления так называемой разгрузки внутреннего напряжения. Сталевары, очевидно, знакомы с этим термином, а для всех остальных просто скажем, что финальное изделие получает прочность, сопоставимую с коваными сплавами. Титановые сплавы, как уже отмечалось выше, без труда обрабатываются с помощью этой технологии, что делает ее подходящим выбором для рынка медицинских имплантатов. Материал для печати: сплавы титана. Выборочное тепловое спекание (Selective Heat Sintering) SHS — аналог селективного лазерного спекания (SLS), однако в данной технологии вместо высокоточного лазера применяется направленное определенным образом тепло. Специальная лампа закрывается маской, за счет чего появляется возможность выборочно воздействовать на исходный материал. Для возможности управления тепловым потоком в этой технологии используются специальные лампы. Одним из основных преимуществ является то, что для данной длины волны ИК-излучения возможно подобрать два вида материала: один будет пропускать тепло, а другой — отражать. Интересно отметить, что один слой толщиной 100 микрон (0,1 мм) печатается всего за 1-2 с. Данная технология — это настоящий прорыв в скоростной печати. Важно подчеркнуть, что модель формируется из порошка, причем весь неиспользованный порошок можно применять повторно. Данная технология позволяет изготавливать модели самых сложных геометрических форм, а также печатать несколько деталей одновременно. Материал для печати: термопластичный порошок. Технология лазерного спекания Материал в виде порошка выдувается из сопла и попадает на сфокусированный луч лазера. Часть порошка пролетает мимо, а та часть, которая попадает в фокус лазера, мгновенно спекается и слой за слоем формирует трехмерную деталь. Именно по такой технологии печатают стальные и титановые объекты. Поскольку до появления этой технологии печатать можно было только объекты из пластика, к 3Dпечати особенно серьезно никто не относился, а эта технология открыла двери для 3Dпечати в «большую» промышленность. Порошки различных материалов можно смешивать, получая в результате сплавы, как говорится, на лету. Применение: например, титановые лопатки для турбин с внутренними каналами охлаждения. Послойное распределение клеящего вещества 3DP применяет порошковый метод производства, аналогичный SLS, но вместо спекания или плавления порошка используется связующее вещество (клей), которое вводится в порошок. Для этих целей служит печатающая головка, аналогичная головке струйного 3Dпринтера. Технология очень проста: есть слой порошка, по нему сверху проходит печатающая головка и избирательно (по форме сечения) наносит специальную связующую жидкость. Свежий слой порошка распространяется по всей поверхности модели, и процесс повторяется. Когда модель готова, несвязанный порошок автоматически удаляется. Преимущества:

Используя похожую технологию, можно печатать съедобные объекты, например, из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор. Недостатки:

Материал для печати: гипс, композит на основе гипса, гипсовый порошок и пр. Full colour 3D printing, или Цветная трехмерная печать Дополнение к предыдущему пункту (3DP) — единственная технология, позволяющая получить объект во всем диапазоне возможных цветов. Окрашивание происходит сразу во время построения. Эта технология дает возможность получить фотореалистичные объекты, поэтому она очень интересна дизайнерам, так как ее можно использовать в разработке декоративных моделей и дизайнерских прототипах. В качестве исходного материала используют порошок на основе гипса. Специальными роликами и щетками сначала формируется тонкий ровный слой порошка. Затем подвижная головка перемещается в горизонтальной плоскости и наносит на нужные участки микроскопические капли клееобразного вещества, по составу напоминающего цианакрилат. Но предварительно вещество окрашивается в соответствии с точным значением цвета в данной точке. Так сооружается слой за слоем. Платформа постепенно опускается, пока объект не будет готов до самой «макушки». Получение необходимого цвета обычно достигается примесью из четырех возможных цветов — почти как в домашних струйных принтерах. По окончании процесса объект обмакивается целиком в цианакрилат для придания прочности и блеска. Объекты, созданные при помощи цветной трехмерной печати, не отличаются прочностью и поэтому не используются в качестве деталей механизмов. Еще одна особенность — объекты боятся воды: при контакте с влагой цвета тускнеют. Поэтому при выборе материала важно учитывать назначение предмета. Изготовление объектов с использованием В этой технологии модель изготавливается из тонких слоев полимерной пленки. Предварительно каждый слой будущего изделия вырезается из рабочего материала лазером или механическим резаком. Готовые формы слоев размещаются в установленном порядке и склеиваются. Послойное соединение может происходить разными способами — при помощи местного нагрева, прессованием под давлением или обычным химическим склеиванием. Материал для печати: бумага, металлическая фольга, полиэтиленовая пленка. Бумажная 3D-печать от Mcor Technologies Резец из твердосплавной стали вырезает каждый слой будущей модели из листа бумаги. Затем слои проклеиваются обычным канцелярским клеем на водной основе. Такую технологию печати использует 3D-принтер MATRIX 3000. Материал для печати: стандартная офисная бумага. Контурное изготовление (Contour Crafting, CC) СС — это строительная технология, и оборудование для «печати» можно назвать 3D-принтером лишь с некоторой натяжкой. Устройство для печати больше похоже на козловой кран. На месте многотонного крюка находится головка со встроенными пневматическими формирователями поверхностей, распыляющая бетонную смесь. Мгновенно застывающий бетонный раствор слой за слоем наносится на основу дома. Стены вместе с проемами, вентиляционными отверстиями, дымоходами в прямом смысле этого слова растут на глазах. На возведение полой «коробки» одного коттеджа площадью 100 м2 уходит примерно восемь часов непрерывной работы. Материал для печати: бетонн |

Тип корпуса

Корпуса бывают трех типов: открытые, закрытые и термостатические.

Недорогие модели чаще всего оснащают открытыми корпусами. С ними удобно работать, легко снимать принты и проводить техобслуживание. Стоит учесть, что стабильно хорошо печатать они могут лишь небольшим количеством нетребовательных к температурному режиму пластиков — PLA и его композитами, такими как PLAWood.

Основное преимущество закрытого корпуса («кубики», как их называют в Рунете) — высокое качество печати. Оно достигается благодаря защите от деформаций, которые могут быть вызваны перепадами температур. Еще один плюс: принтеры с такими корпусами работают тихо.

Термостатический корпус используют в высокотемпературных профессиональных принтерах. Он поддерживает в камере нужную температуру, способствуя ровному нанесению слоев и одновременному остыванию всех областей детали. Главный недостаток таких принтеров — цена: это профессиональное оборудование стоит недешево. Также следует принять во внимание повышенное энергопотребление при обогреве рабочей камеры.

Для простого использования нужно выбирать модель с открытым корпусом. Модели с термостатическими и закрытыми корпусами стоят довольно дорого: цена может доходить до нескольких сотен тысяч рублей. Надо отдать должное умельцам — они делают из открытых корпусов закрытые, но здесь есть ряд подводных камней. Иногда модели с открытым корпусом оснащают самодельными внешними боксами из оргстекла — это помогает решить проблему перепада температур.

Компактный принтер с открытым корпусом можно найти за 1530 тыс. руб.

Подогрев стола

Для принтеров, которые печатают с помощью термопластика ABS и тугоплавких пластиков, подогрев камеры и стола очень важен. При отсутствии подогреваемой платформы детали остывают неравномерно — изза этого возможны деформация и расслоение.

Практически все производители 3Dпринтеров заявляют, что их продукты печатают на всех видах материалов одинаково хорошо, однако на практике это совсем не так. Если у принтера неподогреваемая площадка, печать любыми ABSпластиками на нем очень затруднена или, в случае необходимости печати больших моделей, практически невозможна. Кроме того, для печати ABSпластиком крайне необходима полностью закрытая рабочая камера, как, например, в модели 3Dпринтера MakerBot Replicator 2X или в его более бюджетном китайском аналоге Wanhao Duplicator 4X. В этих принтерах есть возможность не только устанавливать температуру площадки, но и поддерживать высокую температуру, около 90 градусов Цельсия, во всей рабочей камере. В таких условиях риск расслоения модели в процессе печати сокращается и качество модели улучшается.

В то же самое время для печати PLAпластиками наличие подогреваемой площадки не является необходимым, а в некоторых случаях может быть даже вредным. При этом печатать PLAпластиками во многих случаях гораздо легче, а зачастую даже не требует использования поддержки, что существенно ускоряет процесс печати и улучшает качество модели. Примером таких принтеров может служить линейка принтеров MakerBot Replicator или их бюджетные аналоги — линейка принтеров Wanhao Duplicator 5S.

Скорость печати

Чем выше качество печати, тем ниже скорость. Чаще всего показатели максимальной скорости относятся к печати прямых участков изделия, а не сложных и мелких деталей. Оптимальная скорость печати FDMпринтеров — от 30 до 40 мм/с.

Разрешение

Разрешение бывает вертикальным и горизонтальным.

Вертикальное разрешение, то есть по оси Z, — это минимально возможная толщина для слоя печати. Чем меньше это число, тем менее заметна будет слоистость, качественнее поверхность, а процесс печати — медленнее. Большая часть существующих настольных FDMпринтеров печатает слоем от 0,1 мм.

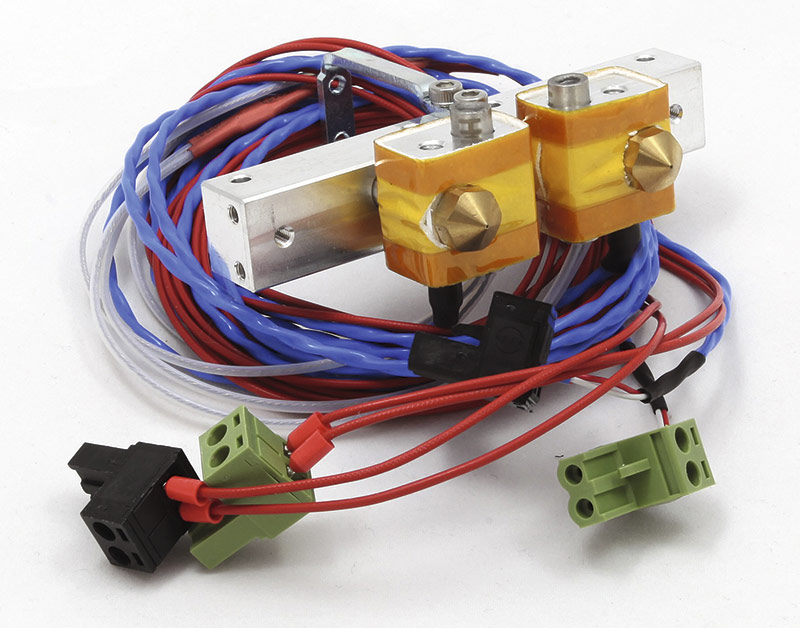

Сопло для 3D-принтера

Разрешение по горизонтальным осям XY зависит от размера выходного отверстия сопла и его диаметра. Принтеры, которые используют фотополимерные технологии, — SLA и DLP — могут печатать с разрешением до 20 микрон. Разрешение по XY в SLA зависит от контактного пятна луча лазера, а в технологии DLP — от физического разрешения проецирующей матрицы и количества пикселей на дюйм. Но тут возникает проблема резкого увеличения времени печати. И если вам важно такое качество печати, то, наверное, имеет смысл обратить свое внимание на 3Dпринтеры, использующие технологию SLA или DLP.

Для FDMпринтеров характерна толщина слоя от 100 мкм, а точность печати по осям XY зависит от установленного сопла экструдера, точности механики самого принтера и его настроек.

Диаметр и возможность смены сопла

Большинство 3Dпринтеров на рынке оснащено соплами диаметром 0,30,4 мм. Этого достаточно для решения подавляющего большинства задач, стоящих перед 3Dпринтером. Некоторые из принтеров имеют возможность установить сопло другого диаметра, другие нет. Необходимость печати соплами диаметром, отличным от 0,30,4 мм, возникает очень редко. В основном это касается личных экспериментов или какихто очень специфических задач. Если вы не планируете этим заниматься, то такая возможность не нужна. Что мы понимаем под специфическими задачами? Это в первую очередь относится к печати больших изделий, где очень важно сократить время печати. Этого можно добиться, используя сопла большого диаметра. Например, диаметром 0,60,8 мм, а то и 1 мм. Для принтеров с большой областью печати возможность сменить сопла уже является жизненной необходимостью. Поэтому тут, как и в случае с нагреваемым столом, возможность сменить сопла является хорошим бонусом.

Экструдер

Экструдер подает расплавленный пластик сквозь сопло, размещает материал послойно в камере принтера — от первого слоя на платформе до последующих слоев. Экструдеры бывают двух видов: Direct и Bowden.

В экструдерах типа Direct двигатель подачи пластика, находящийся в самом узле, утяжеляет печатную головку, за счет чего снижается скорость перемещения головки и самой печати.

В Bowdenэкструдерах двигатель расположен вне головки, при этом увеличенное расстояние затрудняет прохождение материала. Изза этого качество печати снижается.

Двойной экструдер для 3D-принтера FlashForge Creator Pro

Встречаются экструдеры с двумя и даже тремя соплами. Каждое из них закреплено по разному принципу. Такое решение позволяет печатать более сложные конструкции, использовать по два разных пластика для печати одной модели. Подобные принтеры довольно редки и стоят дорого, но дают больше возможностей для печати.

При выборе рекомендуем обратить внимание на максимальную температуру нагрева экструдера. Она влияет на то, какие материалы могут быть использованы. В большинстве настольных 3Dпринтеров экструдеры нагреваются максимум до 250 °C. Для печати на таких устройствах можно использовать термопластики PLA, ABS, HIPS.

Важным компонентом в современных 3Dпринтерах является наличие второго или даже третьего экструдера, что позволяет печатать двумя или тремя цветами, а кроме того, использовать второй экструдер для печати поддержки другим материалом, например растворимым. Безусловно, наличие второго экструдера может сыграть положительную роль при печати некоторых моделей, однако второй экструдер уменьшает рабочую область печати, что может быть важно в некоторых случаях, особенно при печати высоких моделей. Важно понимать, что печать двумя цветами — это на порядок более сложный процесс, нежели печать одним цветом, вследствие чего в процессе работы может возникнуть масса трудностей. Например, все новые модели принтеров MakerBot поставляются с одним экструдером, а вот другой лидер индустрии — компания 3D Systems продолжает выпуск моделей с двумя и тремя экструдерами. При выборе модели старайтесь ориентироваться на те задачи, которые стоят перед вами.

Резюме

Технология печати. FDM подходит для печати несложных изделий, а SLA, DLP и LCD обеспечивают более высокую детализацию. Для домашнего использования или для малого бизнеса скорее подойдет принтер FDM — самый дешевый вариант.

Объем печати. Камера принтера должна быть небольшой, чтобы он не занимал много места.

Камера, конструкция корпуса. Термостатическая камера для простых задач принтеру не нужна — она не только значительно удорожает конструкцию, но и сильно увеличивает потребление электричества. В открытой камере перепады температур в процессе печати могут приводить к деформации детали. Частично решить проблему можно установкой самодельного бокса из оргстекла. Предпочтительнее закрытая камера, если цена не является важным параметром, или открытая, если нужно более бюджетное решение.

Подогрев платформы важен для равномерного остывания детали, он предотвращает отрыв детали от платформы и расслоение. Лучше выбирать модели с подогревом стола.

Скорость печати зависит от детализации: чем выше детализация, тем медленнее печать. Чем быстрее печать, тем выше вероятность ошибок. Оптимальная скорость печати для обычных принтеров — от 30 до 40 мм/с.

Точность. Чем тоньше слой печати и выше точность по осям XY, тем выше качество и ниже скорость. Оптимальное соотношение этих характеристик зависит от целей. Для обыденного применения достаточно точности 100 мкм (0,1 мм) и по толщине, и в горизонтальной плоскости. Такую точность способен дать любой качественный и правильно настроенный 3Dпринтер.

Экструдер. При выборе стоит уточнить, до какой температуры нагревается экструдер. Экструдеры с большей температурой нагрева могут работать с большим количеством материалов. Экструдеры с двумя соплами обеспечивают больше возможностей, но их устанавливают на дорогие принтеры. Также важна доступность сменных сопел с разным выходным диаметром. Это позволит заменять сопла и печатать крупные вещи быстро на большем диаметре, а мелкие — точно на меньшем.