Печатные формы для трафаретной печати

В самом начале хотелось бы отметить, что эта статья вряд ли будет интересна профессионалам в области трафаретной печати. То, о чем мы здесь расскажем, предназначено начинающим дизайнерам; предпринимателям, решившим зарабатывать на печати по ткани, и просто тем, кому интересно узнать, как цветной рисунок с экрана компьютера попадает на ткань.

В качестве предисловия кратко упомянем, что традиционная шелкография (шелкотрафарет, трафаретная печать, screen printing, silkscreen printing, serigraphy, serigraph printing) — это способ печати одноцветных и цветных изображений, при котором краска продавливается сквозь сетчатый трафарет. Давнымдавно при зарождении этого метода в качестве сетки использовали шелк, натянутый на деревянную раму, поэтому трафаретную печать еще называют шелкографией.

Способом трафаретной печати запечатываются бумага, текстиль, керамика и синтетические материалы в виде полотна, отдельных листов, а также такие изделия различного предназначения и формы, как стеклянные и керамические банки, бокалы, бутылки, приборные панели, латексные воздушные шары.

Шелкография на ткани отличается высоким качеством: принты выдерживают многократную стирку без потери качества рисунка. Также это выгодное решение для печати больших и средних тиражей (от 50 штук и выше). К сожалению, при малых тиражах такой метод сильно проигрывает прямой печати по стоимости и скорости, поскольку для каждого цвета требуется изготовление отдельных форм. Зато можно добавлять определенные эффекты, например печать «глиттерами» (glitter print), получать эффекты текстуры и рельефа, изображения с ароматом и пр.

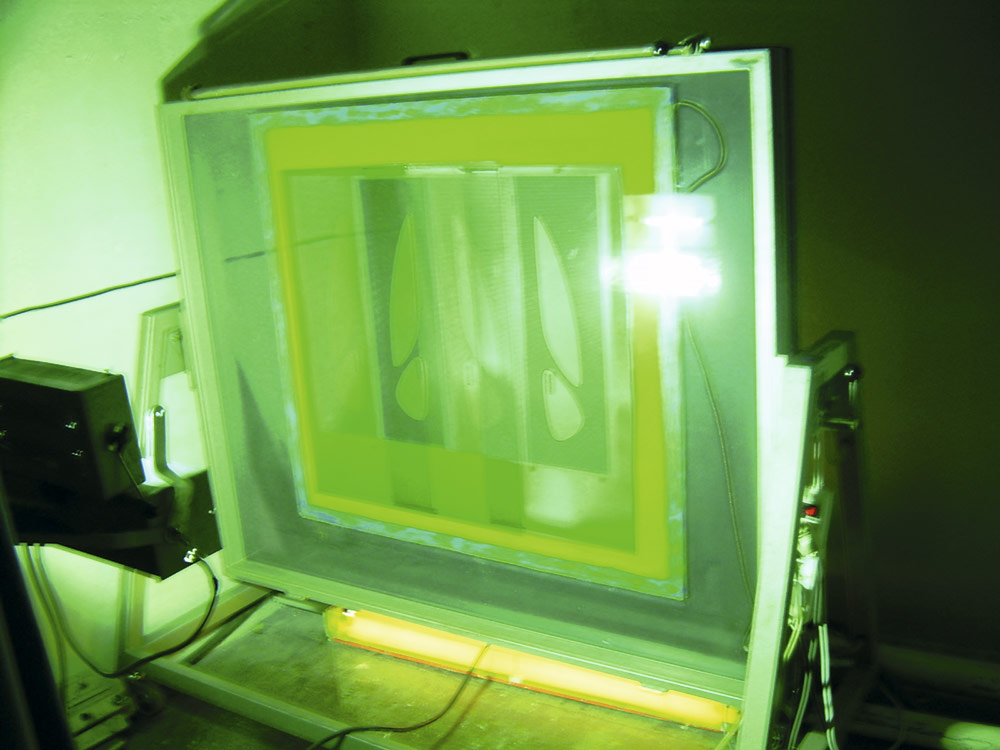

Первым делом необходимо изготовить трафаретную печатную форму. Для этого на раму натягивается сетка, которая должна быть закреплена и обезжирена; на нее наносится фоточувствительный слой. Форма сушится на стеллажах или в специализированных сушилках, затем изображение экспонируется — в условиях производства это происходит в экспозиционных устройствах с вакуумным прижимом. Далее происходит проявка: незасвеченные участки фотослоя растворяются в воде, засвеченные остаются на сетке. И трафаретная печатная форма готова.

Сколько печатных форм необходимо для печати одного изображения? Это зависит от количества цветов в макете изображения. Одноцветное изображение — одна форма, два цвета — две формы и т.д.

Дальше — перенос изображения на ткань. Печать происходит на карусельных станках. В печатающих головках крепятся печатные формы, а на столы надеваются, например, футболки (на деле это могут быть любые подобные изделия: наволочки, бейсболки и т.п.). Краска продавливается через трафарет с помощью ракеля (полимерного или резинового). На больших тиражах используются автоматические текстильные карусельные станки. Между столами устанавливается промежуточная сушилка. Когда печать всех цветов завершена, футболку снимают со стола и пропускают через туннельную конвейерную сушилку. Если высокая производительность не требуется, для окончательной сушки можно использовать промежуточную сушилку (безусловное преимущество — заметная экономия средств, минус — потеря производительности в несколько раз).

Печатная форма

Печатная форма определяет технологические свойства и качество трафаретной печати. Печатная форма должна отвечать следующим требованиям:

- обеспечивать воспроизведение изображения с необходимой точностью;

- обладать достаточной тиражестойкостью;

- быть устойчивой к действию печатных красок и их растворителей;

- по возможности иметь простую и нетрудоемкую технологию изготовления;

- иметь возможность регенерации для повторного использования сетки.

В зависимости от применяемой технологии изготовления печатные формы можно разделить на две группы:

- печатные формы, изготовленные вручную;

- печатные формы, изготовленные фотомеханическим способом.

Печатные формы, изготовленные вручную, не очень распространены, так как их изобразительные возможности ограниченны, — используют их в основном в малотиражных авторских художественных работах.

Фотомеханические печатные формы, в свою очередь, могут быть изготовлены прямым, косвенным или комбинированным способом.

По пространственному расположению (конфигурации) трафаретные печатные формы могут быть плоскими и цилиндрическими.

Важнейший критерий качества трафаретных печатных форм — равномерность копировального слоя с печатной стороны формы, которая оценивается количественной характеристикой, называемой Rzфактором. Это показатель шероховатости поверхности печатной формы. Он измеряется в микрометрах и является усредненным значением расстояния между пиками и впадинами на поверхности формы. Более качественной является печатная форма, имеющая наименьшее значение Rz.

Влияние Rzфактора на качество печати двоякое. Вопервых, он определяет плотность контакта между фотоформой и поверхностью копировального слоя в процессе экспонирования. При большом значении Rz происходит светорассеяние и подкопировка по краям печатающих элементов. Вовторых, большое значение Rz не позволяет добиться плотного контакта между поверхностью формы и запечатываемым материалом в печатном процессе. В результате в полости затекает краска, создавая пилообразный контур печатающих элементов.

Оригиналы и фотоформы

При разработке оригиналов для последующего воспроизведения способом трафаретной печати необходимо учитывать ее уникальные художественноизобразительные возможности — высокую яркость и насыщенность оттисков изза большой толщины красочного слоя, а также несколько ограниченные изобразительные возможности: минимальная толщина линий 6080 мкм и наличие деталей изображения в высоких светах и глубоких тенях.

В качестве фотоформ в трафаретной печати применяется диапозитив, имеющий по отношению к оригиналу прямое (читаемое) изображение. Оптическая плотность изображения должна быть не менее 2,02,8; а пробельных элементов — 0,2. Для изготовления диапозитивов следует использовать высококонтрастные светочувствительные пленки.

Для воспроизведения тоновых изображений необходимо применять растровые диапозитивы, помня об ограничивающем влиянии сеткиосновы на воспроизводимое изображение. С одной стороны, сеткаоснова ограничивает линиатуру воспроизводимого изображения, с другой стороны, регулярная структура ситовой ткани в сочетании с регулярной структурой растрового изображения может вызвать муар. Поэтому на практике нужно придерживаться следующих рекомендаций:

- линиатура воспроизводимого изображения по отношению к числу нитей на сеткеоснове должна быть в интервале от 1:4 до 1:6;

- для уменьшения или исключения возникающего муара необходимо применять соответствующие углы поворота растра.

Особенности градационной передачи при воспроизведении полутоновых изображений требуют, чтобы диапозитивы имели пониженный контраст в светах и средних полутонах и повышенный в тенях. Полутоновое изображение должно передаваться 810 полями. Растровая плотность соседних полей должна отличаться на 812%. В глубоких тенях и высоких светах диапозитива возможно полное отсутствие растровых точек.

Подготовка поверхности сеток для изготовления печатных форм

При изготовлении трафаретных печатных форм большое значение имеет подготовка поверхности ситовой ткани, которая загрязняется и зажиривается во время транспортировки, резки и натягивания на раму. Даже небольшое количество жира или грязи приведет к дефекту печатной формы. Поэтому обезжиривание и очистку поверхности сетки следует проводить непосредственно перед нанесением копировального слоя.

Подготовка формы

Для обезжиривания ситовых тканей можно применять 1020% раствор едкого натра или каустической соды. Сетки из большинства волокон обладают достаточной устойчивостью к действию щелочи и не обнаруживают следов повреждения или потери прочности при действии в течение 15 мин. Надежность удаления жировых пятен щелочью обеспечивается благодаря разложению жира на водорастворимые вещества. После обезжиривания сетку промывают водой и проводят нейтрализацию 5% раствором уксусной кислоты, а затем еще раз тщательно промывают водой.

Для улучшения адгезии копировального слоя и повышения тиражестойкости печатных форм, изготовленных косвенным способом, используют механическую и химическую обработку поверхности волокон ситовой ткани (шерохование). Механическую обработку проводят мелкодисперсными абразивными порошками или пастами. Химическую обработку также можно проводить раствором ортокрезола в этиловом спирте или водным раствором хлористого цинка.

Прямой способ

Копировальный раствор наносят на сеткуоснову, предварительно натянутую на формную раму, высушивают, экспонируют изображение с диапозитива (при этом происходит задубливание пробельных участков), а далее вымывают водой печатающие элементы изображения.

Копировальные растворы представляют собой коллоидные растворы различных полимеров, а иногда это могут быть тонкие дисперсии твердых веществ в жидкости. В качестве очувствляющих компонентов в копировальные растворы вводят бихромат аммония или диазосоединения. Физические и химические свойства копировальных растворов, способы их нанесения и последующей обработки оказывают существенное влияние на технологические возможности и качество трафаретных печатных форм.

После нанесения и высушивания копировального раствора на сетке образуется копировальный слой, обладающий следующими свойствами:

- светочувствительность;

- способность к задубливанию;

- растворимость;

- толщина.

Максимальную светочувствительность копировального слоя получить нельзя, пока копировальный слой не будет абсолютно сухим. Копировальные слои гигроскопичны, они способны поглощать влагу из окружающего воздуха. Поэтому в помещении, где изготавливают печатную форму, желательно поддерживать постоянные климатические условия, а высушенный в сушильном шкафу копировальный слой должен быть подвергнут акклиматизации, то есть выдерживанию в течение некоторого времени в помещении цеха.

Способность копировального слоя к задубливанию зависит от состава копировального слоя и времени экспонирования. Надо учитывать, что на качество трафаретных печатных форм влияет степень задубливания.

Способность копировальных слоев к восприятию влаги и их растворимость зависят от степени задубливания, полученной во время экспонирования. Основной причиной набухания копировального слоя при обработке копии является недостаточная экспозиция. Под влиянием влаги недостаточно задубленный копировальный слой увеличивает объем. Поэтому для получения хорошего качества и устойчивости трафаретных форм копировальный слой должен быть задублен на всю толщину.

Способность неэкспонированных и незадубленных участков копировального слоя растворяться зависит от его структуры (размера частиц), толщины и влияния отраженных и рассеянных лучей во время экспонирования.

Толщина копировального слоя зависит от трех факторов: толщины сетки, вязкости копировального раствора и метода его нанесения. Толщина копировального слоя оказывает большое влияние на способность воспроизведения деталей изображения. Естественно, чем толще копировальный слой, тем длительнее должно быть время экспонирования.

Время вымывания печатающих элементов тонкого копировального слоя меньше. Однако при нанесении тонкого слоя копировальный раствор при высыхании остается только в ячейках трафаретной сетки. Полые пространства между нитями не обеспечивают полного контакта формы с запечатываемой поверхностью. В эти пространства попадает печатная краска и сильно искажает край контура изображения.

Толстый копировальный слой гарантирует более полный контакт трафаретной формы с запечатываемой поверхностью, что, в конечном счете, меньше искажает края контуров изображений при печатании. В отличие от тонкого копировального слоя, толстый копировальный слой обеспечивает лучшее формирование края печатающего элемента и позволяет получить на оттиске даже рельефные изображения.

Факторами, которые определяют время экспозиции, необходимое для полного задубливания копировального слоя, являются: светочувствительность и спектральная чувствительность копировального слоя, его толщина, спектральный состав излучения источника света, мощность источника света, расстояние от источника света до стекла копировальной рамы, характер диапозитива (фотоформы).

Изготовление качественных трафаретных форм требует не только высокого качества ситовых тканей, копировальных растворов и копировальных материалов, но и отработанной технологии, а также знания свойств копировальных слоев и действия на них света.

Копировальные растворы могут быть приготовлены непосредственно у изготовителя трафаретных форм или на специализированном предприятии. Растворы либо могут поставляться в полностью готовом виде, либо перед их использованием потребуется введение очувствляющего компонента.

Засветка трафаретной печатной формы

Светочувствительность копировальных слоев зависит от вида используемого полимера, вида и концентрации очувствляющего компонента. Светочувствительность копировального слоя в зависимости от содержания бихромата аммония показывает увеличение светочувствительности копировального слоя на основе ПВА при увеличении концентрации бихромата аммония до 8%. В связи с этим, а также с тем, что бихромат аммония начинает выкристаллизовываться из копировального раствора при концентрации около 30%, его реальная концентрация в растворе составляет 1015%.

При введении очувствляющего компонента в неочувствленный копировальный раствор следует учитывать, что бихромат аммония растворяется довольно медленно. Рекомендуется готовить раствор за сутки до использования и периодически перемешивать в первые несколько часов.

Свойство копировальных слоев задубливаться без действия света называется темновым дублением, которое зависит от состава копировального раствора и в первую очередь от вида очувствляющего компонента. Обычно очувствляющий компонент на основе бихромата аммония характеризуется значительным темновым дублением.

Очувствляющий компонент на основе диазосоединений, напротив, практически не придает свойств темнового дубления. Степень темнового дубления зависит от рН копировального раствора: кислотная реакция его увеличивает, а щелочная — снижает.

С другой стороны, степень темнового дубления зависит от светочувствительности копировального слоя. Это означает, что с уменьшением темнового дубления уменьшается и светочувствительность. Поэтому рН копировального раствора должен быть оптимальным.

Преждевременное задубливание может быть вызвано и воздействием тепла. Темновое дубление и дубление за счет тепла находятся в тесной взаимосвязи. Темновое дубление значительно ускоряется вследствие повышения температуры. На практике следует учитывать, что копировальные слои с бихроматом аммония следует высушивать при температуре не выше 30 °С и подвергать экспонированию и последующей обработке почти сразу после высыхания.

Способность неэкспонированных и незадубленных участков копировального слоя растворяться зависит от его структуры (размера частиц), толщины и влияния отраженных и рассеянных лучей во время экспонирования.

Все преимущества толстого копировального слоя, наносимого в несколько приемов с помощью кюветы, находятся в противоречии со временем вымывания печатающих элементов. Эти противоречия в основном возникают изза значительного светорассеяния. Лучи света, попадая на ситовую ткань, рассеиваются и вызывают некоторое дубление копировального слоя на печатающих элементах. Использование окрашенных в золотистожелтый или оранжевый цвет сеток устраняет светорассеивание и обеспечивает получение высококачественного изображения на печатающих элементах.

Факторами, которые определяют время экспозиции, необходимое для полного задубливания копировального слоя, являются:

- светочувствительность копировального слоя;

- толщина копировального слоя;

- спектральная чувствительность копировального слоя;

- спектральный состав излучения источника света;

- мощность источника света;

- расстояние от источника света до стекла копировальной рамы;

- характер диапозитива (фотоформы).

Копировальные слои, как правило, имеют светочувствительность в области 300460 нм. При выборе источника света помимо мощности следует учитывать спектральный состав излучения. Необходимо, чтобы максимум излучения по длине волны совпадал с максимальной областью светочувствительности копировального слоя.

В настоящее время на предприятиях трафаретной печати копировальные растворы не приготавливают, а используют готовые, поставляемые специализированными фирмамиизготовителями. На практике фирмыпоставщики копировальные растворы очень часто называют фотоэмульсиями. Копировальные растворы бывают на основе диазосоединений, а также диазополимерные и фотополимерные. Обычно фотополимерные копировальные растворы поставляют однокомпонентными — они не требуют очувствления. Копировальные растворы могут образовывать копировальные слои, стойкие к различным типам красок: к водным, к краскам на органических растворителях и универсальные. Изготовители копировальных растворов предлагают растворы с достаточно широким спектром свойств.

Копировальный раствор перемешивают с сенсибилизатором и выдерживают в течение нескольких часов для деаэрации. Срок годности очувствленной эмульсии — до трех месяцев. Нанесенный копировальный слой высушивают при 3035 °С в течение 1 ч. Раму с нанесенным копировальным слоем можно хранить до использования в защищенном от света и тепла месте в течение 20 дней. Время экспонирования в зависимости от климатических условий в цехе и вида применяемой сетки варьируется от 100 до 120 с. Время проявления водой комнатной температуры — до 5 мин.

В этом способе изготовления печатных форм копировальный слой, поскольку он наносится в жидком виде, повторяет фактуру ситовой ткани. Это отрицательно сказывается на качестве формы: шероховатости поверхности с печатной стороны (показателем Rz), четкости краев печатающих элементов. Качество нанесения копировального слоя зависит от многих факторов: квалификации рабочего, качества кюветы, с помощью которой наносят копировальный слой, вязкости копировального раствора, температуры, вида ситовой ткани, климатических условий в помещении цеха. Стабилизировать эти факторы достаточно сложно, поэтому и сложно получать трафаретные формы стабильно высокого качества. При использовании этой технологии весьма трудно обеспечить оптимальную толщину копировального слоя с печатной стороны формы и равномерность толщины по всей площади изображения, что негативно скажется на технологических возможностях процесса и качестве продукции. Тем не менее у способа изготовления форм с нанесением копировального слоя из жидкого раствора есть и существенные достоинства: высокая адгезия копировального слоя с ситовой тканью, обеспечивающая высокую устойчивость к химическим и механическим воздействиям, а также тиражестойкость форм. Невысокая стоимость копировального раствора также является серьезным достоинством.

При изготовлении печатных форм большого формата может применяться проекционный способ экспонирования, когда изображение диапозитива экспонируется на сетку с нанесенным копировальным слоем с увеличением в 612 раз.

Капиллярные пленки

Технологический процесс изготовления трафаретных форм с применением капиллярных пленок включает следующие операции: подготовка сетки, нанесение пленки на влажную сетку, сушка пленки, удаление временной подложки, экспонирование диапозитива, проявление копии и отделка формы.

Обеспечение максимальной графической точности изображения на печатной форме и минимального значения Rz возможно с использованием пленочных технологий. Что же такое пленочные технологии? Это технологии изготовления печатных форм, в которых в качестве светочувствительного копировального слоя используются не жидкие копировальные растворы, а твердые пленки с нанесенным копировальным слоем.

Твердые пленочные слои наносятся на сетку различными способами и на разных этапах изготовления формы — до или после формирования в них копии изображения. Независимо от технологии нанесения все пленочные слои обеспечивают минимальные значения показателя Rz, что в результате обеспечивает максимальную графическую точность изображения на оттиске.

Капиллярные пленки

В случае использования капиллярных пленок контур растровых точек четкий, их форма почти точно повторяет форму точек фотоформы. В случае использования копировального раствора контур точек неровный вследствие затекания краски в полости между поверхностью печатной формы и запечатываемого материала. В тенях изображения затекание краски приводит к почти полному исчезновению негативных точек, что сказывается на градационной передаче.

По сравнению с жидкими копировальными растворами пленки не просто позволяют получать формы более высокого качества, но и обеспечивают стабильность этого качества. При их применении гораздо меньшую роль играет человеческий фактор, так как технологией нанесения пленки овладеть значительно проще, чем технологией нанесения копировального раствора, и намного легче добиться повторяемости результатов. Использование пленочных светочувствительных копировальных слоев существенно расширяет возможности технологии изготовления трафаретных печатных форм.

При нанесении копировального слоя с капиллярной пленки на влажную сетку копировальный светочувствительный слой частично растворяется водой и под действием капиллярных сил проникает в структуру сетки, закрепляясь на ней.

Капиллярные пленки удерживаются на сетке за счет частичного проникновения в структуру сетки с печатной стороны. Поэтому устойчивость к механическим и химическим воздействиям и тиражестойкость таких печатных форм средняя и уступает формам, изготовленным с применением жидкого копировального раствора.

Качество изображения при использовании капиллярных пленок достаточно высокое. Причем здесь под качеством понимается не только графическая точность, но и равномерность слоя, то есть низкое значение Rz, и оптимальная заданная толщина трафаретной формы. Другим достоинством капиллярных пленок следует считать более высокую производительность процесса изготовления форм. Время, затрачиваемое на изготовление печатных форм с использованием капиллярных пленок, гораздо меньше, так как нет необходимости сушить сетку перед нанесением копировального слоя и сам процесс нанесения капиллярной пленки на сетку простой и быстрый. Сокращается также время сушки после нанесения слоя на сетку. При этом такая технология более проста, ею легко овладеть, и повторяемость результатов и качество формы в малой степени зависят от исполнителя. И даже такая проблема, как наличие пыли в рабочем помещении, не особо сказывается на качестве печатных форм при использовании капиллярных пленок, поскольку копировальный слой с печатной стороны защищен полиэфирной пленкой, которая удаляется только после сушки слоя перед экспонированием диапозитива.

Косвенный способ

Суть косвенного способа сводится к следующему. Изображение с диапозитива копируется на специальный материал, копию обрабатывают, удаляя незадубленные печатающие элементы, а затем переносят на подготовленную сетку, натянутую на раму. Перенесенную копию высушивают, а временную подложку удаляют.

Процесс изготовления трафаретной формы косвенным способом включает следующие операции:

- очувствление копировального материала (если используют неочувствленный);

- экспонирование диапозитива;

- проявление копии;

- прикатка копии к обезжиренной сетке, натянутой на раму;

- закрытие свободного пространства сетки вокруг копировального материала;

- сушка;

- снятие временной подложки;

- корректура формы;

- сушка.

Копировальные материалы для изготовления трафаретных форм косвенным способом имеют бумажную, а чаще пленочную основу, на которую нанесен копировальный слой. Этот материал может быть как очувствленным, так и неочувствленным.

Копировальный слой обычно содержит желатин с мелкоизмельченным пигментом и может иметь разную толщину. Копировальные слои могут различаться по светочувствительности, сроку службы и способности прилипать к сетке трафаретной формы.

Способность задубленного на пробельных элементах копировального слоя прилипать к сетке является решающим фактором для обеспечения тиражестойкости печатной формы, которая, как правило, не превышает 5 тыс. экземпляров.

Свойства печатной формы, ее технологические возможности определяются в основном следующими свойствами копировального материала:

- тип и толщина;

- светочувствительность;

- растворимость;

- адгезия к сетке.

Очувствление копировального материала обычно проводят раствором бихромата аммония. Оно может быть выполнено как мокрым, так и сухим способом.

При мокром способе очувствление проводят в водном или спиртовом растворе бихромата аммония в течение 13 мин, а затем экспонируют диапозитив без высушивания копировального материала.

При сухом способе очувствления на копировальный материал наливают водноспиртовой раствор бихромата аммония, выдерживают 23 мин, а затем высушивают теплым (не выше 30 °С) воздухом. Экспонируют диапозитив на высушенный копировальный материал.

При любом способе очувствления копировального материала более высокая концентрация раствора бихромата аммония или более продолжительное время очувствления обеспечивают более короткую экспозицию. Водные растворы бихромата аммония дают меньшую светочувствительность, чем спиртовые.

Температура очувствляющего раствора также оказывает значительное влияние на светочувствительность — очувствление обычно проводят при температуре 1820 °С.

Светочувствительность копировального материала при изготовлении трафаретных форм косвенным способом зависит от климатических условий в помещении копировального отделения. Эти условия желательно поддерживать постоянными: температура 1822 °С, относительная влажность воздуха 6065%. Следует учитывать, что слишком низкая влажность в рабочем помещении вызывает хрупкость копировального материала и плохое прилипание копии к сетке.

Экспонирование копировального материала при косвенном способе, по сравнению с прямым, имеет важную особенность. Время экспонирования должно быть выбрано таким, чтобы оно обеспечивало задубливание копировального слоя примерно на 2/3 его толщины. Это обеспечивает хорошее закрепление копии на сетке.

Необходимо особо тщательно выполнять прикатку копии и сушку. При прикатке копии следует применять небольшое давление для удаления излишков воды. Переведенная копия должна высыхать медленно — вначале на ровной поверхности (обычно на стекле или пластиковой пластине), а затем на воздухе при температуре не выше 25 °С.

Таким образом, технология изготовления форм косвенным способом позволяет добиться очень высокого качества изображения. Однако данная технология используется достаточно редко, так как при этом существенно снижается химическая и механическая устойчивость печатных форм, а тиражестойкость таких форм гораздо ниже, чем форм, изготовленных прямым способом. Операция перенесения готового изображения, сформированного в слое копировального материала, на сетку очень сложна и ответственна. Для качественного переноса копии на сетку необходим навык, аккуратность и внимательность рабочего — в противном случае мелкие пробельные элементы печатной формы останутся на пленкеоснове и не будут перенесены на сетку.

Комбинированный способ

Печатные формы, изготовленные комбинированным способом, сочетают в себе достоинства прямого и косвенного. Для этого способа изготавливается специальный комплект материалов, включающий копировальный материал и копировальный раствор. Они приготовлены из одного вида полимера, причем копировальный материал изготавливается без очувствляющего компонента. Специфика этого способа, по сравнению с прямым, состоит лишь в способе покрытия сетки копировальным слоем. На ровную поверхность укладывают копировальный материал основой вниз, сверху укладывают сетку, натянутую на раму и обезжиренную, а затем ракелем наносят копировальный раствор.

Копировальный раствор покрывает сетку, проходит сквозь нее и частично впитывается в сухой копировальный материал, расположенный внизу, и очувствляет его. При этом копировальный раствор и копировальный слой копировального материала (прошу прощения за тавтологию) образуют гомогенную систему единого копировального слоя.

Далее копировальный слой высушивают, отделяют временную подложку от копировального материала, а затем форму изготавливают, как при прямом способе. Такие формы имеют высокую адгезию копировального слоя к сетке, что обеспечивает большую тиражестойкость и четкий край печатающих элементов.

Технологический процесс изготовления трафаретных форм комбинированным способом включает следующие операции:

- подготовка сетки;

- нанесение копировального материала на сухую сетку с использованием копировального раствора;

- сушка копировального слоя и материала;

- экспонирование диапозитива;

- проявление копии;

- отделка формы.

Эта технология сочетает в себе преимущества применения и жидких копировальных растворов, и копировальных материалов косвенного способа изготовления форм. При использовании этой технологии достигается высокая тиражестойкость форм, высокая химическая и механическая устойчивость благодаря тому, что на сетку наносится жидкий копировальный раствор. Нанесение копировального материала на пленочной подложке с печатной стороны формы обеспечивает высокое качество воспроизведения изображения (малую величину Rz) — четкость и резкость краев печатающих элементов, а также равномерность и стабильность толщины копировального слоя с печатной стороны.

Реализация возможности обеспечения заданной толщины печатной формы позволяет создать формы для нанесения красочных слоев самой разной толщины — до сотен микрометров. Это расширяет возможности трафаретной печати. Комбинированный способ применяется при изготовлении трафаретных форм для печатания объемных изображений на тканях пластизолевыми красками. Однако в целом процесс изготовления формы гораздо более длительный, чем при любой другой технологии, — требуется больше времени как для сушки толстых копировальных слоев, так и для экспонирования и проявления. Следовательно, производительность технологического процесса снижается, да и стоимость такой печатной формы будет значительно выше.

Технологические возможности различных трафаретных форм

Показатели печатных форм |

Прямой способ с копировальным раствором |

Прямой способ с применением капиллярных пленок |

Косвенный способ |

Комбинированный способ |

Механическая устойчивость |

Высокая |

Средняя |

Низкая |

Высокая |

Устойчивость к химическим реагентам |

Высокая |

Средняя |

Приемлемая |

Высокая |

Возможности воспроизведения изображения |

Хорошие |

Очень хорошие |

Отличные |

Очень хорошие |

Средняя тиражестойкость, тыс. экз. |

50-75 |

10-30 |

2-5 |

25-50 |

Изготовление формы |

Быстрое |

Быстрое |

Среднее |

Медленное |

Регенерация формы |

Более сложная |

Простая |

Простая |

Более сложная |

Выбор технологии изготовления форм

Технологические возможности и свойства трафаретных печатных форм, изготовленных различными способами, представлены в таблице.

Плюсы и минусы предлагаемых технологий видны наглядно. Думается, что наиболее оптимальным является выбор технологий прямого способа изготовления форм с применением копировальных растворов и капиллярных пленок, а также комбинированного способа. Преимущество прямого способа с копировальными растворами — дешевизна и высокая тиражестойкость печатных форм. Поэтому данный способ целесообразно использовать в случаях, когда не требуется особая точность воспроизведения изображения и отсутствуют мелкие детали. Назначение капиллярных пленок — печать растровых и тонких штриховых изображений.

Комбинированный способ применяют для получения особо толстых красочных слоев на различных материалах. Этот способ позволяет получить трафаретные печатные формы максимального качества с высокой тиражестойкостью. Поэтому данный способ можно также использовать для печатания изображений с тонкими штрихами большими тиражами или с применением абразивных красок, например при печати на стекле или керамике. Единственный недостаток комбинированного способа — дороговизна. Но выигрыш в качестве позволяет значительно расширить области его применения.

В процессе изготовления печатных форм любым способом, а также во время печатания возможно возникновение на пробельных элементах различных дефектов в виде прострелов, раковин, точек и других, которые необходимо заретушировать. Эту операцию можно выполнить, нанося кисточкой копировальный раствор, который следует высушить, а затем проэкспонировать. Для этой же цели можно использовать более дешевые специальные составы.

Подготовка формы

Для проявки печатных форм и регенерации сеток после печатания тиража применяют специальные раковины — мойки.

Для нанесения копировального раствора на сетки, натянутые на формные рамы, может быть использовано специальное оборудование формата от 100×120 до 200×300 см.

Эти установки рекомендуются в основном при изготовлении печатных форм большого формата, когда вручную трудно достичь равномерного копировального слоя.

Для сушки копировального слоя выпускаются специальные сушильные шкафы, однако для изготовления форм более целесообразно применять так называемые установки «три в одном», включающие сушильный шкаф, источник света и копировальную раму, что значительно уменьшает потребность в производственных площадях.

По окончании печатания тиража печатные формы можно регенерировать для повторного использования сеток, натянутых на формные рамы. Удаление отработанного копировального слоя на основе желатина можно производить раствором щелочи, а копировального слоя на основе поливинилового спирта — хлорсодержащим составом.