Расходные материалы для 3D-печати методом FDM

В настоящее время 3D-принтеры, работающие по принципу послойного наплавления (Fused Deposition Modeling, FDM), являются наиболее доступными по цене устройствами, которые позволяют создавать объемные предметы из различных видов пластика и композитных материалов. В продаже представлено немало моделей настольного размера, которые можно установить и эксплуатировать в неподготовленных помещениях, например дома или в офисе. Именно эти факторы в сочетании с максимальной простотой использования способствовали быстрому росту популярности 3D-принтеров подобного типа.

Технология FDM была разработана в конце 1980-х годов, а первые коммерческие устройства на ее основе поступили в продажу в 1990-м. Сейчас 3D-печать методом FDM широко применяется для быстрого прототипирования, а также для изготовления единичных экземпляров или небольших партий различных деталей и изделий — в том числе игрушек, украшений и сувениров.

В этом обзоре мы рассмотрим различные материалы, используемые для печати в 3D-принтерах данного типа. Как правило, они поставляются в виде нитей, намотанных на бобины, реже — в виде прутков и гранул (чтобы использовать последний вариант, 3D-принтер должен быть оснащен специальным подающим устройством). Наиболее распространенный вариант — нити круглого сечения диаметром 1,75 мм. Также выпускаются нити диаметром 2,85 и 3 мм. Допустимое отклонение диаметра нити в пределах бобины составляет сотые доли миллиметра. Допуск ±0,02 мм для нити диаметром 1,75 мм считается хорошим показателем.

АБС

Сегодня одним из наиболее популярных материалов для 3D-печати методом FDM является акрилонитрилбутадиенстирол (АБС, ABS). Это ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом. Изделия из АБС-пластика обладают высокой прочностью, благодаря чему этот материал используется для изготовления различных деталей, в том числе элементов силового каркаса и внешних панелей корпусов для самых разных устройств.

Катушки с нитью из неокрашенного АБС-пластика

АБС-пластик устойчив к воздействию влаги, кислот и масла; способен выдерживать нагрев до 90-110 °C (в зависимости от разновидности). К сожалению, некоторые виды этого материала разрушаются под воздействием прямого солнечного света и интенсивного УФ-излучения, что несколько ограничивает сферу его применения.

Изделия из АБС-пластика легко поддаются механической обработке и окраске, их можно склеивать при помощи суперклея. Кроме того, АБС растворяется в ацетоне, что дает возможность доработать напечатанные детали и сделать их поверхность более гладкой, а также печатать изделия большого размера по частям, склеивая затем воедино.

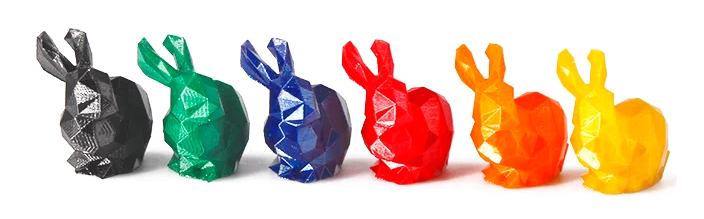

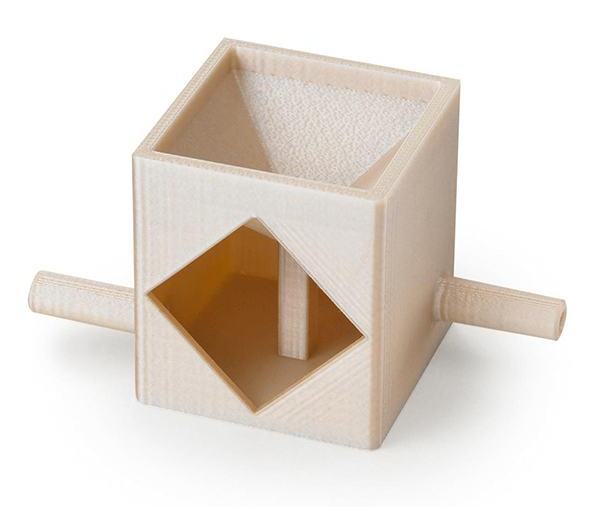

Образцы моделей, напечатанных АБС-пластиком

Температура экструзии при печати АБС-пластиком варьируется от 180 до 270 °C. Благодаря относительно невысокой температуре стеклования (примерно 100 °C) напечатанные изделия довольно быстро застывают.

Одним из наиболее существенных недостатков АБС-пластика является относительно высокая степень усадки при охлаждении: материал теряет до 0,8% исходного объема. Как следствие, напечатанная модель может деформироваться и растрескаться. Минимизировать вероятность возникновения таких дефектов позволяют подогреваемая рабочая платформа (способствующая снижению разницы температур между нижними и верхними слоями печатаемой модели) и закрытая рабочая камера с возможностью поддержания фиксированной фоновой температуры. Эти меры позволяют поддерживать температуру уже нанесенных слоев материала на отметке, немного превышающей порог стеклования, позволяя таким образом снизить степень усадки. Полное охлаждение изделия производится уже после завершения печати.

При комнатной температуре изделия из АБС-пластика не представляют угрозы для здоровья, однако при нагревании этого материала выделяются пары акрилонитрила — ядовитого соединения, способного вызвать раздражение слизистых оболочек и даже отравление. Хотя объем паров, выделяемых при печати небольших моделей, незначителен, рекомендуется выполнять такие работы в хорошо проветриваемом либо оборудованном вытяжкой помещении.

АБС-пластик для 3D-печати доступен в большом количестве цветов

АБС-пластик не рекомендуется использовать для изготовления пищевых контейнеров и посуды (особенно контактирующей с горячей пищей и алкогольными напитками), а также игрушек для маленьких детей.

Этот материал доступен в большом количестве цветов; его выпускают многие производители (BestFilament, eSUN, Filamentarno, GeekFillament, SolidFilament, REC и др.).

Полилактид

Еще один популярный, недорогой и широко распространенный материал для 3D-печати методом FDM — полилактид (Poly Lactic Acid, PLA). Он изготавливается из растительного сырья (кукурузы или сахарного тростника). Это биоразлагаемый термопластичный алифатический полиэфир, структурной единицей которого является молочная кислота. Он имеет более низкую (по сравнению с АБС) температуру плавления (170-180 °C) и при печати моделей небольшого размера может использоваться в принтерах без подогрева рабочего стола.

Бобина с нитью из полилактида для 3D-печати

Низкая температура плавления также способствует невысокому расходу электроэнергии и дает возможность использовать экструдеры с недорогими соплами, изготовленными из латуни или алюминия. В то же время PLA достаточно медленно застывает (температура стеклования составляет порядка 50 °C), что следует учитывать при выборе 3D-принтера. Оптимальный вариант — модель с корпусом открытого типа, оснащенная подогреваемой рабочей платформой (что особенно актуально при печати моделей большого размера) и дополнительными вентиляторами для охлаждения свеженанесенных слоев модели.

Изделия из PLA по своим механическим свойствам близки к изготовленным из АБС-пластика, но не подвержены температурной деформации. Кроме того, PLA дает меньшую усадку, что делает его весьма привлекательным материалом для прототипирования.

Бобина с нитью из окрашенного полилактида и образец напечатанной модели

Как и АБС, полилактид хорошо поддается механической обработке. Он растворяется в феноле, в лимонене1 и в концентрированной серной кислоте. Поверхность изделий имеет низкий коэффициент трения.

Благодаря экологичности PLA отлично подходит для изготовления изделий, контактирующих с пищей и питьевой водой, в частности контейнеров, посуды, различных емкостей и т.п. Кроме того, этот материал подходит для использования в 3D-принтерах, эксплуатируемых в жилых помещениях и в офисах.

К сожалению, экологичность PLA имеет свою оборотную сторону: этот пластик очень гигроскопичен (легко впитывает воду), относительно мягок и менее долговечен по сравнению с АБС. Таким образом, PLA не годится для печати изделий, предназначенных для длительного применения.

В промышленности PLA используется для производства упаковки для пищевых продуктов, контейнеров для лекарственных препаратов и хирургических нитей.

Полилактид для 3D-печати доступен во множестве цветов

Для 3D-принтеров выпускаются нити PLA различных цветов. Помимо чистого PLA можно приобрести композиты с добавлением мелких частиц различных металлов и сплавов (алюминия, меди, латуни, бронзы и др.) и переработанной древесины.

Ударопрочный полистирол

Ударопрочный полистирол (HIPS) — это термопластичный полимер, который получают, добавляя полибутадиен к полистиролу в процессе полимеризации. В результате образования химических связей полистирол приобретает эластичность бутадиенового каучука, поэтому получается высококачественный прочный и упругий пластик.

Бобина с нитью из ударопрочного полистирола для 3D-печати

Ударопрочный полистирол не поглощает влагу, не растворяется в воде, не подвержен разложению, обладает высокой стойкостью к воздействию кислот и щелочей. Представляет собой неканцерогенный, безвредный для людей и животных материал, обладающий хорошими электроизоляционными свойствами. Его можно долго хранить в открытом состоянии без упаковки.

Бобина с нитью из ударопрочного полистирола производства BestFilament для 3D-печати

Ударопрочный полистирол отлично подходит для печати самых разных изделий — от сувениров и игрушек до медицинских инструментов и стройматериалов. В промышленности этот пластик широко применяется для производства канцелярских изделий, строительных материалов, корпусов бытовой и оргтехники, одноразовой посуды, игрушек, медицинских инструментов и пр.

Образцы моделей, напечатанных ударопрочным полистиролом различных цветов

Температура экструзии при печати ударопрочным полистиролом составляет 230-260 °C. Рекомендуется включать подогрев рабочей платформы (90-100 °C).

Полистирол характеризуется незначительной термоусадкой и легко растворяется лимоненом, что позволяет использовать этот пластик для печати поддерживающих структур при изготовлении моделей сложной формы из АБС-пластика. Такой вариант значительно дешевле по сравнению с ПВА.

При нагревании полистирола до температуры плавления возможно выделение токсичных испарений, поэтому печать рекомендуется выполнять в хорошо проветриваемом или оснащенном вытяжкой помещении.

Ударопрочный полистирол доступен в разных цветах.

Нейлон

Нейлон (Nylon) — это прочный, стойкий к истиранию материал, поверхность которого обладает очень низким коэффициентом трения. Является более прочной и долговечной альтернативой PLA- и АБС-пластикам.

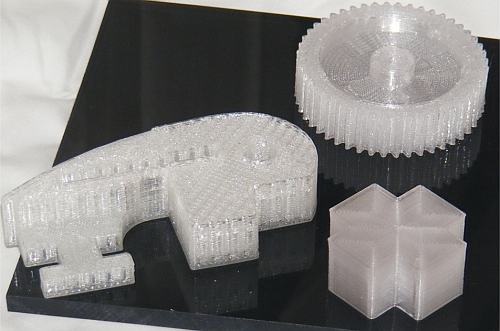

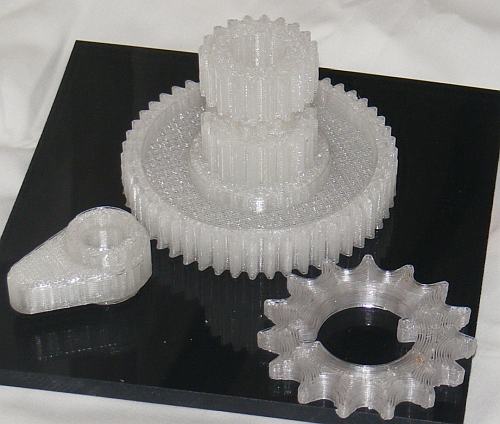

Нейлон отлично подходит для изготовления шестеренок и других деталей, подверженных серьезным механическим нагрузкам. В промышленности нейлон используется для формирования покрытия трущихся деталей, которое повышает их эксплуатационные качества и зачастую позволяет нормально функционировать без смазки.

Бобина с нитью из прозрачного нейлона для 3D-печати

Существует несколько видов нейлона, которые производятся по разным технологиям, а следовательно, отличаются по своим характеристикам. Наиболее известным является нейлон-66, впервые синтезированный химиками американской компании DuPont в 1935 году. Второй по популярности вариант — нейлон-6, разработанный компанией BASF, чтобы обойти патент DuPont. С точки зрения 3D-печати основное различие разных видов нейлона заключается в температуре плавления. Так, нейлон-6 плавится при температуре 220 °C, а нейлон-66 — при 265 °C.

Относительно недавно было создано несколько видов нейлона специально для 3D-печати методом FDM, в частности Nylon-PA6 и Taulman 680. Температура экструзии этих материалов составляет 230-260 °C.

Поскольку нейлон легко впитывает влагу, его следует хранить в герметичной упаковке или в контейнере с абсорбирующими материалами. Явный признак чрезмерно влажного нейлона — пар, исходящий из сопла экструдера в процессе печати. Это не представляет опасности для узлов 3D-принтера, однако может негативно отразиться на качестве напечатанной модели.

Образец изделия, напечатанного нейлоном

Из-за низкого коэффициента трения для бесперебойной подачи нейлоновых нитей необходимо использовать экструдеры с шипованными протягивающими механизмами.

Слои нейлона прекрасно схватываются, что сводит к минимуму вероятность расслоения моделей. В то же время этот материал плохо поддается склеиванию, а это создает значительные трудности в случае необходимости изготовить модель большого размера из нескольких частей. Чтобы минимизировать риск деформации напечатанного изделия, следует включать подогрев рабочей платформы (90-100 °C).

При печати нейлоном не рекомендуется применять полиимидное покрытие рабочего стола, так как эти материалы легко сплавляются. В качестве покрытия можно использовать липкую ленту с восковой пропиткой (masking tape).

При нагревании нейлона возможно выделение токсичных паров, поэтому рекомендуется выполнять печать в хорошо вентилируемом помещении или под вытяжкой.

ПВА

В сфере 3D-печати поливинилацетат (ПВА) применяется относительно недавно, но многим читателям этот материал наверняка хорошо знаком по одноименному бытовому клею. ПВА — это мягкое нетоксичное бесцветное прозрачное вещество, не имеющее запаха и поддающееся биологическому разложению.

Бобина с нитью из окрашенного ПВА производства BestFilament

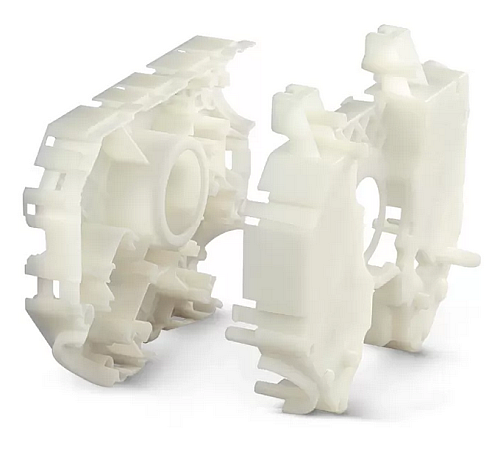

ПВА растворяется в воде (даже при комнатной температуре), а также в уксусной кислоте и в других органических растворителях. Благодаря этому свойству он идеально подходит для формирования разделителей при печати составных моделей, а также поддерживающих структур в объектах сложной формы при использовании принтеров с двумя экструдерами. По завершении печати элементы из ПВА можно легко удалить в ванне с теплой водой.

Пример использования ПВА для формирования поддерживающих структур. Слева — отпечатанная модель, справа — готовое изделие после удаления элементов, напечатанных ПВА

ПВА также подходит для создания водорастворимых мастер-моделей для литейных форм.

Температура экструзии при печати ПВА составляет 160-175 °C, что позволяет использовать этот материал в принтерах, предназначенных для печати ABS- и PLA-пластиками. В то же время необходимо внимательно следить за рабочей температурой экструдера, поскольку при нагреве свыше 210 °С поливинилацетат превращается в смолу, способную наглухо закупорить и вывести из строя печатающую головку.

Поскольку ПВА очень гигроскопичен, рекомендуется хранить его в герметично закрытой сухой упаковке и при необходимости просушивать перед использованием в гончарной печи или в обычной духовке.

Термопластичный полиуретан

Термопластичный полиуретан (TPU) — это полимер, изготовленный на основе сложных полиэфиров. Одной из отличительных особенностей является эластичность напечатанных изделий — что, собственно, и определяет сферу применения этого пластика.

Бобина с нитью из термопластичного полиуретана для 3D-печати

Термопластичный полиуретан обладает стойкостью к нагреву до 140 °С, а также к воздействию большинства растворителей, спиртов, жиров и масел. Этот материал характеризуется высокой износостойкостью, малым весом, эластичностью, высокой прочностью, а также способностью сохранять первоначальный цвет и восстанавливать исходную форму при деформации как на сжатие, так и на растяжение. Обладает хорошими сцепными свойствами.

Образцы изделий, напечатанных термопластичным полиуретаном разных цветов

В промышленности термопластичный полиуретан применяется для изготовления обмотки силовых кабелей, деталей интерьера автомобилей, а также защитных чехлов для смартфонов и других портативных устройств.

Температура экструзии термопластичного полиуретана составляет 175-190 °С. Этот материал обладает отличной межслойной адгезией и не выделяет запаха в процессе печати. При печати рекомендуется включать подогрев рабочей платформы (50 °C).

Стирол

Пластик стирол-бутадиен-стирол (СБС, SBS) в сфере 3D-печати применяется для прототипирования и изготовления светопропускающих изделий (плафонов, рассеивателей и т.п.). Модели, напечатанные этим пластиком, имеют глянцевую поверхность и способны выдерживать нагрев до +70°C, а также большие деформации на изгиб без разрушения. Этот материал характеризуется низким влагопоглощением, небольшой твердостью и низкой жесткостью.

Бобины с нитью из стирола марки Watson производства BestFilament

Температура плавления СБС-пластика варьируется от 225 до 240 °С. Обеспечивается отличная свариваемость слоев и высокая адгезия к чистому стеклу при температуре от 50 до 80 °C. Этот материал не выделяет запаха в процессе печати.

Образец модели, напечатанной стиролом

Изделия из разновидности этого пластика под названием SBS Glass можно сделать прозрачными при соблюдении определенных условий печати и последующей химической обработке.

Образцы изделий, напечатанных пластиком SBS Lumi

Московский завод FDplast выпускает специальные сорта пластика SBS Lumi («Светлячок», «Рыбка Дори» и др.), в состав которых входит люминофор. Изделия, напечатанные таким пластиком, обладают способностью светиться в темноте после воздействия естественного или искусственного освещения. Поскольку люминофор является твердым абразивным веществом, при печати пластиками SBS Lumi рекомендуется применять сопла экструдеров, изготовленные из твердых сплавов, а также соответствующим образом корректировать режим печати и настройки принтера.

Поликарбонат

Поликарбонат — это термопластик, обладающий высокой прочностью, износостойкостью, термостойкостью, а также повышенным сопротивлением к физическим воздействиям. Этот материал широко применяют в автомобилестроении, медицине, приборостроении и других отраслях в качестве заменителя минерального стекла. Кроме того, из него изготавливают подложки оптических дисков, контактные линзы, прозрачные элементы защитного снаряжения (велосипедных шлемов, спортивных очков и т.д.).

Бобина с нитью из поликарбоната для 3D-печати

Изделия из поликарбоната выдерживают охлаждение до –40 °C и нагрев до +110 °C, обладают гибкостью, легко гнутся и не деформируются. В то же время поликарбонат становится более хрупким при длительном воздействии ультрафиолетового излучения и разрушается при контакте с нефтепродуктами и органическими растворителями.

Поскольку поликарбонат обладает высокой гигроскопичностью, хранить его необходимо в сухих условиях — лучше всего в герметичном контейнере. Перед использованием рекомендуется просушить нить в течение 8-10 ч при температуре в 70 °С. При печати набравшим влагу поликарбонатом могут образовываться пузырьки в толще формируемой модели, а также повышается риск замутнения остывшего материала и деформации изделия.

В сфере 3D-печати поликарбонат используется довольно редко из-за ряда технологических трудностей — в частности, довольно высокой температуры экструзии, превышающей 300 °С при печати на высокой скорости.

Образец модели, напечатанной поликарбонатом

Температура стеклования поликарбоната составляет порядка 150 °C. Для лучшего схватывания первого слоя с поверхностью рабочего столика рекомендуется использовать полиимидную пленку (каптон) и включать подогрев рабочей платформы (90-120 °С).

Изделия из поликарбоната сами по себе безопасны, однако основным сырьем для изготовления этого материала является бисфенол А, который весьма токсичен даже в небольших объемах и считается канцерогеном. Готовый поликарбонат зачастую содержит бисфенол А (пусть и в исключительно малых объемах), который выделяется при нагревании. Поэтому печатать поликарбонатом необходимо в хорошо проветриваемом помещении либо под вытяжкой.

Не рекомендуется изготавливать из поликарбоната изделия, контактирующие с горячей пищей или напитками. Ограниченные запреты на использование поликарбоната в качестве пищевой тары уже введены в Канаде и странах ЕС, а также рассматриваются в США.

Полиэтилен высокой плотности

Полиэтилен является одним из наиболее распространенных видов пластика в современном мире, однако для 3D-печати методом FDM применяется довольно редко. Основная причина — технические сложности при послойном изготовлении моделей.

Этот материал легко плавится (при температуре 130-145 °С) и быстро застывает (при 100-120 °С). Как следствие, наносимые слои зачастую не успевают как следует схватиться. Кроме того, полиэтилен характеризуется значительной усадкой, что, в свою очередь, провоцирует закрутку первых слоев и деформацию моделей при неравномерном застывании.

Бобина с нитью из неокрашенного полиэтилена высокой плотности для 3D-печати

Для печати полиэтиленом требуется принтер с подогреваемой платформой и закрытой рабочей камерой для поддержания фиксированной фоновой температуры. Это позволит замедлить процесс остывания уже нанесенных слоев. Кроме того, печатать необходимо на высокой скорости.

Поскольку в процессе плавления полиэтилена выделяются пары вредных веществ, рекомендуется выполнять печать в хорошо вентилируемых помещениях или под вытяжкой.

Необработанные изделия, напечатанные полиэтиленом высокой плотности

Технологические трудности с лихвой компенсируются дешевизной и доступностью полиэтилена. Уже разработаны специальные устройства (FilaBot, RecycleBot и др.) для переработки пластиковых отходов (бутылок, пищевой упаковки и пр.) в стандартные нити для печати на 3D-принтерах. Благодаря простоте конструкции подобные установки можно собрать даже в кустарных условиях.

ПЭТ

Полиэтилентерефталат (ПЭТ, PET) в настоящее время используется для изготовления пластиковых бутылок, различных емкостей для продуктов, медицинской тары и пр. Этот материал легко поддается механической обработке и обладает высокой стойкостью к воздействию кислот, щелочей и органических растворителей. Изделия из ПЭТ характеризуются износостойкостью и сохраняют свои свойства в широком диапазоне температур (от –40 до +75 °С).

Применение ПЭТ в сфере 3D-печати связано с определенными техническими сложностями: сравнительно высокой температурой плавления (порядка 260 °С) и значительной усадкой при остывании, составляющей до 2%.

Для 3D-принтеров выпускаются нити полиэтилентерефталата различных цветов. Из ПЭТ также можно изготавливать прозрачные изделия, но для этого их необходимо быстро охлаждать после печати до температуры ниже порога стеклования, которая составляет 70-80 °С.

Как и в случае с полиэтиленом, ПЭТ для 3D-печати можно получать из использованной тары при помощи специальных приспособлений.

PETG

PETG — полиэфир полиэтилентерефталат (PET), модифицированный гликолем для большей долговечности. Этот материал сочетает преимущества АБС (такие как прочность, термостойкость и долговечность) и PLA (легкость использования), обладает незначительной термоусадкой и не выделяет запаха при печати. Изделия из него обладают высокой прочностью и долговечностью; соседние слои прекрасно спаиваются.

Бобина с нитью из окрашенного PETG производства GeekFillament для 3D-печати

PETG является одним из наиболее прочных пластиков, применяемых в сфере 3D-печати методом FDM, и подходит для использования в большинстве моделей 3D-принтеров рассматриваемого типа.

Образцы моделей, напечатанных PETG

Температура экструзии при печати PETG варьируется от 220 до 245 °C. Требуется подогрев рабочей платформы (60 °C).

Полипропилен

Полипропилен (ПП, PP) — широко распространенная разновидность пластика, которая применяется для изготовления упаковочных материалов, посуды, шприцов, водопроводных и канализационных труб и пр. Этот материал имеет низкую удельную плотность, нетоксичен, обладает хорошей стойкостью к воздействию различных химических веществ и влаги и при этом недорогой.

Бобина с нитью из полипропилена для 3D-печати

Основные недостатки полипропилена — низкая стойкость к продолжительному воздействию прямого солнечного света и отрицательным температурам (ниже –5 °С). Если рассматривать этот материал с точки зрения 3D-печати, стоит обратить внимание на значительную усадку моделей при охлаждении, которая достигает 2,4%.

Минимальная температура экструзии при печати полипропиленом составляет 220 °С. Хотя этот материал хорошо прилипает к холодным поверхностям, рекомендуется включать подогрев рабочей платформы во избежание деформации моделей.

Модель, напечатанная полипропиленом

Полипропиленовые нити для 3D-принтеров выпускают компании Orbi-Tech, German RepRap, Qingdao TSD Plastic и др.

Поликапролактон

Поликапролактон (PCL) — это нетоксичный биоразлагаемый полиэстр. При попадании в организм человека он распадается и не представляет угрозы для жизни и здоровья. Этот материал также известен под множеством других названий: Hand Moldable Plastic, Mold-Your-Own Grips, InstaMorph, Shapelock, Friendly Plastic, Polymorph, «Полиморфус» и «Экоформакс». Благодаря своей нетоксичности поликапролактон применяется в медицине.

Моток нити из поликапролактона для 3D-печати

Одна из отличительных особенностей этого материала — чрезвычайно низкая температура плавления (порядка 60 °С). И это создает определенные проблемы, так как печатающие головки многих 3D-принтеров просто не рассчитаны на работу при столь низкой температуре экструзии. Нагревание поликапролактона до 200 °С вызывает потерю его механических свойств и может привести к поломке экструдера.

В продаже представлены нити из поликапролактона множества цветов

Этот материал легко прилипает даже к холодной поверхности и легко поддается окраске. Высокая пластичность поликапролактона делает возможным его многократное использование.

Ввиду вязкости и низкой стойкости к нагреву поликапролактон практически непригоден для создания функциональных механических моделей, зато отлично подходит для изготовления пищевых контейнеров.

Полифенилсульфон

Полифенилсульфон (PPS) — высокопрочный термопластик, широко применяемый в авиационной промышленности. Он обладает хорошей стойкостью к тепловому и химическому воздействию; практически не горит и биологически инертен, что позволяет изготавливать из него посуду и пищевые контейнеры.

Нить из полифенилсульфона для 3D-печати

Изделия из полифенилсульфона сохраняют свои свойства в широком диапазоне температур (от –50 до +180 °С), устойчивы к воздействию растворителей и горюче-смазочных материалов.

Модель, напечатанная полифенилсульфоном

Для 3D-печати полифенилсульфон используется довольно редко из-за довольно высокой температуры плавления, достигающей 370 °С. Большинство настольных моделей 3D-принтеров просто не способны работать в таком режиме.

АСА

Акрилонитрилстиролакрилат (АСА) обладает высокой жесткостью, устойчив к воздействию разбавленных кислот, дизельного топлива и смазочных масел на минеральной основе. Подлежит вторичной переработке.

Бобина с нитью из акрилонитрилстиролакрилата для 3D-печати

Этот материал используется для изготовления плафонов ламп и различных светотехнических изделий, а также наружных деталей автомобилей. Изделия из него обладают хорошей стойкостью к длительному воздействию УФ-излучения и не желтеют на открытом воздухе.

Образец модели, напечатанной акрилонитрилстиролакрилатом. Слева — вид после печати, справа — после химической обработки (сглаживания поверхности ацетоном)

Температура экструзии при печати этим материалом составляет от 220 до 270 °C. Во избежание деформации моделей

необходимо включать подогрев рабочей платформы (90-110 °C).

Flex

Flex — это гибкий мягкий материал, который по тактильным ощущениям напоминает твердую резину. Он отлично подходит для печати гибких изделий: различных прокладок, проставок, демпферов, а также колес.

Модель, напечатанная материалом BFlex производства BestFilament

Температура экструзии при печати этим материалом — от 220 до 250 °C. Необходимо включать подогрев рабочей платформы (80-90 °C).

Полиоксиметилен

Полиоксиметилен (ПОМ) — это технический термопласт на основе формальдегида, обладающий сбалансированным сочетанием свойств. Поставляется под зарегистрированными наименованиями

Delrin (DuPont) и Hostaform (изначально Hoechst, в настоящее время Ticona).

Изделия, изготовленные из этого материала, характеризуются высокой прочностью на разрыв, жесткостью и кратковременной ударной вязкостью. Они сохраняют свои свойства в широком диапазоне температур (от –40 до +140 °C), не подвержены растрескиванию под воздействием окружающей среды, обладают хорошей стойкостью к органическим растворителям и многим химическим веществам (кроме фенолов) при комнатной температуре.

Бобина с нитью из полиоксиметилена для 3D-печати

Этот материал характеризуется низким влагопоглощением и незначительным дымовыделением.

Изделия из полиоксиметилена имеют глянцевую поверхность с низким коэффициентом трения. В промышленности из этого материала изготавливают шестеренки и вкладыши подшипников скольжения.

Крыльчатка, напечатанная полиоксиметиленом

Температура экструзии при печати полиоксиметиленом составляет 200-240 °C. Необходимо включать подогрев рабочей платформы (85-100 °C).

Полиметилметакрилат

Полиметилметакрилат (PMMA) отлично подходит для изготовления моделей для литейного производства — главным образом благодаря низкой зольности.

Модель, напечатанную из этого пластика, пропитывают восковым раствором, что обеспечивает гладкость поверхности при отливке, а затем отправляют в литейный цех. Там для модели создают систему каналов, способствующих равномерной подаче расплава, после чего всю конструкцию погружают в смесь для формовки. Смесь наносят в несколько слоев, позволяя высохнуть предыдущему слою, прежде чем нанесут следующий. В результате из печатной модели и литниковой системы получается крепкая и неразъемная форма.

Печатную модель убирают из формы, выжигая ее путем нагрева до 600 °C.

Модель, напечатанная полиметилметакрилатом

Температура экструзии при печати полиметилметакрилатом составляет 245-250 °C. Необходимо включать подогрев рабочей платформы (100-110 °C).

LAYWOO-D3 (имитатор дерева)

Относительно недавно в арсенале пользователей 3D-принтеров появились материалы, позволяющие печатать модели, внешне напоминающие деревянные изделия. Один из них называется LAYWOO-D3. На 40% этот материал состоит из натуральных древесных опилок микроскопического размера, а оставшиеся 60% приходятся на долю специального связующего полимера. Как утверждает производитель, LAYWOO-D3 нетоксичен и безопасен для человека.

Моток нити LAYWOO-D3

Одно из уникальных свойств этого материала — возможность варьировать цвет модели, меняя температуру экструзии в диапазоне от 180 до 250 °С. Чем выше температура, тем более темным получается цвет. Это позволяет имитировать разные сорта древесины и ее естественную структуру (годовые кольца). Подогрев рабочей платформы в процессе печати не требуется.

Модель, напечатанная материалом LAYWOO-D3

Напечатанные изделия легко поддаются окраске и механической обработке (их можно сверлить и шлифовать). Неокрашенные модели имеют характерный древесный запах.

Существенным недостатком этого материала является высокая стоимость: он примерно в четыре раза дороже по сравнению с PLA- и ABS-пластиком.

Laybrick (имитатор песчаника)

Материал под названием Laybrick позволяет создавать модели, как будто изготовленные из камня. Варьируя температуру экструзии, можно получать изделия с различной текстурой поверхности. Так, при температурах в диапазоне от 165 до 190 °С поверхность получается гладкой, а по мере повышения до 210 °С и более шероховатой, за счет чего действительно напоминает натуральный песчаник.

Этот материал максимально прост в работе и не выделяет токсичные испарения при нагревании. При печати не требуется включать подогрев рабочей платформы. Готовые модели мало подвержены усадке при остывании и, как правило, не деформируются.

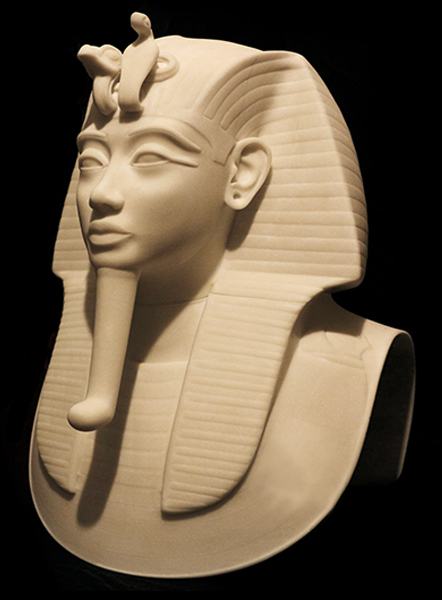

Образец, напечатанный материалом Laybrick

Как и в случае рассмотренного выше LAYWOO-D3, существенным недостатком Laybrick является высокая стоимость.

1 Лимонен — бесцветный жидкий алифатический углеводород, классифицируемый как циклический монотерпен. Является основным компонентом масла, содержащегося в кожуре цитрусовых.