Одноножевые резальные машины

Одноножевые резальные машины (ОРМ) — универсальное оборудование, предназначенное для резки стоп запечатываемых и переплетных материалов, оттисков, тетрадей и блоков.

Принято различать две разновидности операции резки: подрезку и разрезку. Подрезка выполняется для создания двух взаимно перпендикулярных сторон стоп листов и/или придания им требуемых размеров. Создание двух взаимно перпендикулярных сторон требуется для точного позиционирования стопы на стапельном столе самонаклада печатной машины. В процессе подрезки стоп оттисков удаляются их кромки, содержащие приводочные метки и контрольные шкалы. Разрезкой называют операцию разделения нескольких размещенных на одном оттиске работ. ОРМ применяются для выполнения как разрезки, так и подрезки.

Процесс резки на ОРМ включает следующие операции: сталкивание стопы и ее укладка на стол машины к подавателю; перемещение стопы подавателем в позицию резания и ее выравнивание относительно ножа; фиксация стопы прижимом и резка; удаление обрезков и съем стопы со стола или повторное позиционирование и повторная резка.

Основными узлами ОРМ являются:

• стол;

• подаватель;

• нож;

• прижим;

• система защиты обслуживающего персонала;

• дополнительные устройства.

Кроме того, современные ОРМ могут комплектоваться различными периферийными устройствами.

Стол

Верхняя поверхность литого стола ОРМ служит опорой для стопы бумаги. Конструкция стола должна обеспечивать легкое перемещение стопы, а его поверхность — иметь высокую износостойкость. Для облегчения перемещения стопы стол полируется и над ним создается воздушная подушка — подача воздуха осуществляется через клапаны в поверхности стола. Клапан представляет собой гильзу с помещенным в нее подпружиненным шариком. В обычном состоянии шарик прижимается пружиной к отверстию гильзы и перекрывает клапан, а под весом стопы он отжимается вниз, и через образовавшийся зазор под стопу начинает подаваться воздух. Для повышения износостойкости стол может хромироваться.

ОРМ Polar 115x

Подаватель

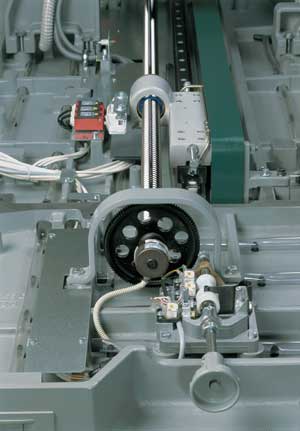

Механизм подавателя (иногда его называют затлом) предназначен для выравнивания стопы и ее последующего позиционирования относительно ножа. Укладка стопы производится в тот момент, когда подаватель удален от зоны резки. При укладке стопа приталкивается к рабочей поверхности подавателя и к одному из боковых упоров. Механизм подавателя обычно реализуется в виде кинематической пары «винт—гайка». Прямолинейность перемещения подавателя обеспечивает жесткая направляющая.

Механизм перемещения подавателя может размещаться в пазу стола или над столом. В первом случае конструкция механизма упрощается и является очень жесткой, однако несколько снижается жесткость стола и повышается вероятность загрязнения механизма бумажной пылью и мелкими отходами. Как правило, ходовой винт располагается в пазу в середине стола. Во втором случае стол имеет жесткую монолитную конструкцию, однако при этом оказывается сложнее обеспечить высокую жесткость элементов механизма перемещения подавателя, к тому же размещение механизма над столом делает обслуживание машины менее удобным.

В процессе загрузки стопы при ее приталкивании к рабочей поверхности подавателя механизм перемещения испытывает достаточно высокие нагрузки, которые со временем приводят к снижению точности позиционирования стопы и выходу механизма из строя. Для повышения срока службы механизма перемещения подавателя в некоторых современных ОРМ вместо обычных пар «винт—гайка» используются надежные беззазорные шариковые винтовые передачи1, КПД которых за счет замены трения скольжения трением качения достигает 0,9.

Рабочая поверхность подавателя представляет собой «гребенку», закрепленную на литом корпусе подавателя. Обычно гребенка установлена таким образом, чтобы ее поверхность была параллельна плоскости резания, однако в некоторых машинах существует возможность регулировки положения подавателя — его наклона и/или поворота. Расстояние от поверхности «гребенки» до плоскости резания в современных ОРМ контролируется электронными датчиками, отслеживающими перемещение ходового винта. Точность позиционирования подавателя может достигать 10 мкм.

Привод подавателя

Нож

Нож в ОРМ имеет клиновидную форму: его лезвие образовано пересечением вертикальной (параллельной плоскости резания) и наклонной рабочих граней. Корпус современных ножей изготавливается из конструкционной стали, а лезвие — из легированной стали или из твердого сплава. Ножи с лезвием из твердого сплава характеризуются на порядок более высокой износостойкостью, чем ножи с лезвием из легированной стали, однако требуют специального инструмента для заточки.

Оптимальный угол заточки ножа зависит от твердости материала, который подлежит резке. При меньших углах заточки уменьшается сила резания (сумма сил сопротивления ножу) и, вместе с тем, понижается жесткость ножа, что может привести к деформации лезвия. Поэтому чем выше твердость материала стопы, тем больше должен быть угол заточки ножа. Обычно значение угла заточки лежит в диапазоне 1530 ° . Иногда применяется двойная заточка, при которой на кончике лезвия формируется фаска с углом большим на 23 ° , чем основной угол заточки; благодаря этому удается повысить жесткость лезвия. Угол заточки лезвия и соотношение его твердости и твердости обрабатываемого материала определяют период нормальной (до затупления) работы ножа.

Нож крепится в ножедержателе — массивной детали, повышающей жесткость ножа и связывающей его с механизмом привода. Конструкция крепления ножа в ножедержателе должна предусматривать возможность корректировки его положения для компенсации стачивания лезвия в процессе работы.

В современных ОРМ используется марзанный способ резки — в нижней части своей траектории нож врубается в марзан — пластмассовый брусок, расположенный в пазу стола. Марзан служит опорой для нижних листов стопы и обеспечивает их качественную резку. Нож в процессе резки совершает так называемое сабельное движение: он врубается в стопу не по всей длине лезвия, а постепенно, перемещаясь как в вертикальной, так и в горизонтальной плоскостях и поворачиваясь. Начальный угол наклона лезвия ножа к горизонту составляет 12 ° , а по мере опускания ножа этот угол уменьшается до 0 ° — в марзан лезвие врезается одновременно по всей своей длине. Траектория перемещения ножа в плоскости резания образует с поверхностью стола угол 4045 ° . Благодаря сабельному движению ножа удается снизить ударные нагрузки на стопу, на привод ножа и другие механизмы ОРМ, а также уменьшить усилие резания и повысить точность разрезки.

В современных ОРМ применяются два типа приводов ножа: электромеханический и гидравлический. Гидравлический привод характеризуется меньшим КПД, чем электромеханический, поэтому он нашел применение в основном в машинах с малой и средней длиной реза. К достоинствам гидравлического привода относятся компактность и высокое быстродействие, обеспечивающее моментальную остановку ножа в случае срабатывания системы безопасности. Электромеханический привод включает электродвигатель, клиноременную передачу, маховик, муфту и механическую передачу. Массивный маховик служит для выравнивания нагрузки на привод при холостом и рабочем ходе ножа. Муфта соединяет или разъединяет двигатель и маховик с механической передачей.

Устройство загрузки стоп

Устройство выгрузки стоп

Прижим

Механизм прижима уплотняет стопу и фиксирует ее по всей длине резания. Балка механизма прижима опускается на стопу до начала перемещения ножа и освобождает ее только после подъема ножа выше уровня стопы. Расстояние от балки прижима до плоскости резания обычно составляет несколько десятых миллиметра, поэтому опущенная балка указывает на положение линии резания, что может быть полезно в машинах, не оборудованных световыми указателями.

Оптимальное значение давления прижима определяется минимальной величиной, необходимой для того, чтобы листы в процесс резания были зафиксированы неподвижно. Недостаточное давление прижима приводит к уменьшению точности резки вследствие сдвига листов относительно плоскости резания, слишком высокое давление деформирует листы, а при резке оттисков может привести к отмарыванию краски.

В современных ОРМ применяется так называемый упругий прижим, при котором балка в процессе резания поддерживает давление прижима постоянным, компенсируя деформацию стопы по мере нарастания силы резания. Для этого механизм прижима должен позволять выполнять бесступенчатое регулирование давления балки на стопу. В настоящее время в ОРМ применяется преимущественно гидравлический привод механизма прижима, электромеханическим приводом прижима комплектуются только наиболее простые и недорогие машины.

Рабочая поверхность балки прижима может быть гладкой или представлять собой гребенку, входящую выступами в пазы гребенки подавателя. В первом случае удается обеспечить максимальную равномерность давления прижима, во втором — минимизацию ширины отрезаемой полосы. При резке легко деформируемых и фактурных материалов на рабочую поверхность балки прижима могут устанавливаться эластичные накладки.

Система защиты

Системы защиты обеспечивают безопасность персонала, обслуживающего ОРМ. В верхнем положении лезвие ножа располагается выше рабочей плоскости прижима, включение механизмов прижима и ножа производится только двумя руками (принцип занятости рук), причем при каждом включении машины выполняется только один рабочий цикл. Современные ОРМ также могут комплектоваться закрывающим зону резания «световым барьером» — системой ИКдиодов и ИКсветоприемников, блокирующей механизмы привода ножа и прижима в случае, если перекрывается хотя бы один из лучей.

Дополнительные устройства

К дополнительным устройствам, облегчающим обслуживание ОРМ, относятся устройства замены ножа, системы удаления обрезков, механизмы опускания боковых упоров стола и т.п. Устройство замены ножа служит для облегчения его замены и установки. Для автоматического удаления обрезков в некоторых машинах передний стол отходит вперед, открывая раструб, в который падают и пневматически засасываются обрезки, транспортируемые потом в специальный ящик. Механизм опускания боковых упоров позволяет увеличить площадь заднего стола и дает возможность выполнять автоматическую загрузку стопы.

Устройство переворота стоп

Периферийные устройства

Поскольку операция резания занимает только 1020% продолжительности цикла обработки стопы, а остальные 8090% времени уходят на транспортировку стопы, сталкивание листов и другие вспомогательные операции, современные ОРМ могут комплектоваться различными вспомогательными устройствами: вибросталкивателями, стопоподъемниками, устройствами загрузки транспортировки и выгрузки стоп, а также устройствами поворота стоп. В настоящее время разработаны полностью автоматические роботизированные системы резки на базе ОРМ.

Автоматизированная резальная система

Выбор ОРМ

Основными технологическими параметрами ОРМ являются максимальная длина реза и максимальная высота стопы. Длину реза следует выбирать исходя из размера диагонали стопы максимального формата, которую планируется резать на ОРМ. Это позволит поворачивать стопу в любом месте стола.

Максимальное число резов в минуту при выборе машины можно не учитывать, поскольку этот параметр мало влияет на реальную производительность резания. Значительно важнее степень автоматизации и удобство управления ОРМ. В современных моделях должны быть предусмотрены функции программного задания усилия прижима и положения подавателя с возможностью сохранения наборов данных.

При выборе ОРМ следует обратить внимание на ее массу. Поскольку при работе ОРМ возникают значительные динамические нагрузки, срок жизни механизмов в большой степени будет зависеть от эффективности демпфирования станиной этих нагрузок.

1Между гайкой и винтом в таких передачах размещаются шарики, которые при перемещении винта и гайки относительно друг друга катятся по желобам и передают нагрузку при малых потерях на трение.